金属泡沫内石蜡固液相变蓄热/放热实验

杜 昭,阳 康,舒 高,韦 攀,杨肖虎

(1中国建筑西北设计研究院有限公司,陕西 西安 710061;2西安交通大学人居环境与建筑工程学院,陕西 西安 710049)

蓄能技术的协同匹配可解决太阳能利用过程中所面临的辐射强度不稳定、不连续和不均匀等关键问题[1-4]。作为相变蓄热技术的主要方式之一,潜热型蓄热技术具有储能密度高,相变过程温度稳定,可储存释放大量热量等优势[5]。然而,应用于潜热储能的相变材料导热系数较低,严重影响了能量储存和释放效率。因此,研究新型相变材料或采用强化换热技术提高已有相变材料的热导率是目前研究的热点[6]。

以金属泡沫为代表的多孔介质具有热导率高、孔隙率高、比表面积大等优势,将相变材料充入多孔介质形成复合相变材料,可显著提升相变材料的热导率。目前,已有大量实验研究证实了多孔介质强化蓄热过程这一结论。Siahpush等[7]研究了在相变材料二十烷里添加95%孔隙率的铜泡沫,结果表明导热系数从0.423 W/(m·K)提高到3.06 W/(m·K),蓄热时间从500 min缩减到250 min。Cui 等[8]、张嘉杰等[9]、田伟等[10]均研究了铜泡沫内石蜡熔化的相变传热过程,对比了有无填充铜泡沫的蓄热特性。研究发现,添加铜泡沫极大地缩短了蓄热时间,蓄热单元内的温度分布更加均匀。但铜泡沫的存在也抑制了自然对流的发生。在相界面可视化方面,高清影像捕捉系统[11]、光学显微系统[12]、红外显微镜可视系统[13]等均可提供相变材料固液相界面动态演变的实时影像。可视化的结果表明,石蜡与铜泡沫之间的热传递存在热非平衡效应[11],金属泡沫对传热的影响十分显著[14],蓄热热通量是纯石蜡的8倍[12]。此外,陈岩等[15]、徐众等[16]制备并研究了铜泡沫、镍泡沫和铝泡沫对石蜡相变过程的影响,结果表明,添加铜泡沫组稳定性最好,且温度分布最均匀[16]。铜泡沫比铝、镍泡沫的强化换热效果更好,是纯硝酸盐的1.6倍[15]。

综合以上研究成果发现,关于金属泡沫强化相变传热的研究主要集中在熔化相变,较少有针对熔化-凝固整个充放热过程的考量;此外,以往的研究大都固定在某个蓄热流体温度下进行,并未考虑不同蓄热流体温度下相变过程的增强效果。为此,本工作选择热能储存单元进行可视化的蓄热和放热实验,对5 组不同蓄热流体温度(65、70、75、80 和85 ℃,放热流体温度均为30 ℃)下相变材料的相变过程展开了实验研究,并通过在蓄热单元内部布置温度测点,以此来反映相变材料在熔化/凝固过程中的温度变化规律。

1 相变蓄/放热系统设计

1.1 相变蓄/放热装置设计

本工作选择管壳式换热器的换热单元作为蓄热体展开研究。蓄热单元外壳采用有机玻璃制作,如图1(a)所示,其尺寸为300 mm×85 mm×5 mm(高×内径×厚度)。铜管尺寸为500 mm×20 mm×1 mm(长度×内径×厚度)。通过线切割加工得到外径85 mm、内径22 mm 的铜泡沫试件。将铜泡沫试件放进超声波清洗仪,加入金属清洗剂,以清洗表面残留油渍。对铜泡沫试件烘干称重,计算得其孔隙率为97.1%,测量获得孔隙密度为10 PPI(pores per linear inch)。本实验选用石蜡作为相变材料,测试得到其密度为850 kg/m3(固态)/800 kg/m3(液态),定压比热容为2000 J/(kg·K),相变温度为46~55 ℃,相变潜热为200 kJ/kg。

蓄热单元内部填充石蜡/铜泡沫复合相变材料,其制备过程如下:将切片石蜡放入不锈钢真空罐,同时将制作的铜泡沫试件放置于石蜡上部。密封真空罐,并连接真空管路,打开真空泵抽取空气,系统真空度控制在90 Pa以内。将真空罐放置于沸腾水浴加热,时间持续2 h[17]以保证铜泡沫间隙充满石蜡。停止水浴加热,静置1 h 后关闭真空泵。再静置10 h,待石蜡完全凝固后,取出试件,切除多余石蜡并打磨平整,得到石蜡/铜泡沫复合相变材料。将复合相变材料与铜管装配得到图1(a)的实验测试单元,铜管表面涂上导热胶[导热AB胶,添加99.9%的纯银,导热系数为25 W/(m·K),工作温度为-50~180 ℃],以减少复合相变材料与铜管的接触热阻。考虑到石蜡由固相转变为液相时存在10%的体积膨胀,因此复合相变材料的填充高度为270 mm。

图1 相变蓄/放热单元设计Fig.1 Phase change storage/heat release unit design

为探究蓄热单元内部复合相变材料熔化和凝固过程中的温度变化情况,需要在内部合理布置热电偶监测温度变化。如图1(b)所示,热电偶沿蓄热单元内部轴向和径向分布。轴向上分为三层,由下而上分别为1 层(H=25 mm)、2 层(H=125 mm)、3 层(H=225 mm),每一层沿径向由内向外布置3 个热电偶,记为a(R=11 mm)、b(R=25 mm)和c(R=40 mm),热电偶通过棉线固定于木棒。同时,在铜管进出口分别布置热电偶来记录换热流体进出口的温度变化,共布置11根热电偶。

1.2 相变蓄/放热系统设计

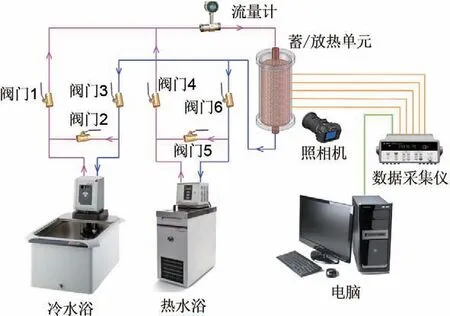

本文搭建了蓄/放热可视化实验平台,如图2所示,系统主要包括如下模块。

图2 相变蓄/放热单元设计Fig.2 Phase change storage/heat release unit design

(1)冷/热流体循环模块:冷水浴和热水浴分别提供恒温的冷流体和热流体用于热交换,需达到±0.1 ℃的温控精度;截止阀控制冷/热流体的内外循环;流量计(精度±1.5%)保证了蓄/放热过程换热流体流量的一致性。

(2)数据采集模块:T 型热电偶(±0.2 ℃)沿轴向和径向布置并与数据采集仪相连接,实时记录储存相变过程温度的演变。计算机显示连接数据采集仪,以显示温度变化。

(3)实验测试模块:蓄/放热单元测试件与管路系统连接,外侧包裹保温棉(厚度为50 mm,导热系数为0.02 W/(m·K))以减少散热。

(4)可视化模块:固定高清相机,定时记录蓄热单元外侧的相界面演变过程。

1.3 实验步骤与方案

结合图2简述实验流程:实验开始前需建立相同的初始条件,即设定冷水浴温度30 ℃。开启阀门1 和阀门3,冷流体在实验管路中循环。同时,热水浴设定蓄热流体温度,开启阀门5,热流体内循环,提前加热升温。当蓄热单元内部温度趋于一致且热水浴达到设定温度,关闭阀门1 和阀门3,关闭冷水浴。此时,关闭阀门5,打开阀门4 和6,开启热水浴外循环,开展蓄热实验,通过阀门4调节流量为0.094 L/s。蓄热过程持续进行9600 s 后进行放热实验,关闭阀门4和6,开启阀门5,并关闭热水浴。冷水浴提前设定达到放热温度,关闭阀门2,打开阀门1 和3,调节阀门1 控制流量为0.094 L/s。热电偶每间隔10 s 采集温度数据,同时定时拍照记录相界面位置,确保相机位置、焦距等参数固定,方便后期照片处理。蓄热过程前期和凝固过程后期相界面位置变化不明显,可选取较大的拍照时间间隔,而在相界面剧烈变化过程的时间段,需缩短拍照时间间隔以清晰记录相界面位置。放热过程持续进行7200 s后,关闭阀门4和6以及冷水浴,结束放热实验。为了保证每次实验初始凝固状态一致,需在放热结束后再次对蓄热单元开展熔化,熔化完毕后拆除保温棉,保证蓄热单元自然静置凝固。实验中开启空调保证室内温度控制在26 ℃,确保每次实验环境温度的一致。本实验分别研究了熔化工况蓄热流体温度为65、70、75、80和85 ℃(凝固工况放热流体温度均为30 ℃)时相变材料的蓄/放热过程。

2 实验结果与分析

2.1 蓄热单元轴向的熔化/凝固过程

图3所示为不同蓄热流体温度、相同放热流体温度下的相界面演变过程。选取蓄热流体温度75 ℃,放热流体温度30 ℃的实验组分析,熔化前2100 s 内无明显的相界面变化,但石蜡颜色加深,说明前期大量热量传递至蓄热单元整体区域,温度升高,大量石蜡处于熔融态。这与宋瀚文等[18]实验观察到的结果相一致。说明金属泡沫的加入可有效将热量从热源侧(本文为换热铜管)快速传导至相变材料内部。同时可发现蓄热单元上部区域出现液相石蜡,说明靠近换热铜管的内部区域已完成了熔化过程,液相石蜡膨胀占据上部区域。随着液相石蜡逐渐增加,靠近换热铜管的液相石蜡吸热升温,密度降低并逐渐向上移动,达到顶部自由面而改变方向,将热量传递至外侧相界面前沿;随后温度降低,密度增大而下降,形成稳定的自然对流。这与杨佳霖等[12]所观察到的竖直管内石蜡熔化上部自然对流现象一致。相界面沿蓄热单元高度方向逐渐降低,直至熔化结束。凝固过程中,前期相界面无变化,1260 s 后(即图中10860 s 时刻),蓄热单元下部区域颜色逐渐浑浊,上部区域仍存在大量液相石蜡。凝固过程紧接熔化进行,自然对流的存在使蓄热单元上部区域温度高于下部区域,同时凝固过程存在微弱的自然对流,产生了由下而上的凝固现象。凝固后期,石蜡颜色变浅,已接近完全凝固状态。

图3 不同蓄热流体温度-相同放热流体温度下相界面的演变过程Fig.3 Evolution process of the phase interface at the same cooling but different heating temperatures for heat transfer fluid

对比分析不同蓄热流体温度下的相界面演变过程,发现换热流体温度高,温度梯度大,相同时间下传递热量更多,蓄热单元上下温差大,自然对流更强烈,熔化过程更快。从无量纲角度而言,提高换热流体温度正是提高了斯蒂芬数(Ste)。Ste数越高,固液相变传热越强,相变所需时间越小。这与王帅等[19]的实验观察结果吻合。蓄热流体温度为85、75、70 和65 ℃时,完全熔化时间分别为3960、4800、5400、6600和9000 s。以蓄热流体温度65 ℃工况的完全熔化时间为基准,蓄热流体温度为85、80、75和70 ℃工况的完全熔化时间分别减少了56.0%、46.7%、15.4%和26.7%,而温度分别提高了30.8%、23.1%、16.6%和7.7%,因此提高蓄热流体温度可有效缩短蓄热时间。根据相界面图可以发现,较低蓄热流体温度时,蓄热单元上部熔化缓慢。换热流体温度低,温差小,传热缓慢,内部熔化的石蜡聚集到上部区域,液相石蜡得不到及时补充且外侧温度低于石蜡相变温度,出现二次凝固现象,形成部分纯石蜡区域。纯石蜡导热能力弱,而金属泡沫导热能力强,因此产生了金属泡沫区域熔化加快的现象,即:图中蓄热流体温度为65 ℃工况熔化进行到5400 s 时出现该现象。蓄热流体温度越低,最终蓄热单元所达到的温度越受限,在相同放热流体温度下,温度降低更快,凝固过程明显加快。

2.2 蓄热单元内部温度分布规律

图4(a)为蓄热流体温度为70 ℃工况下轴向测点温度随时间变化曲线,图4(b)为局部放大图,图5为蓄热流体温度为70 ℃工况下径向测点温度随时间变化曲线。熔化过程中,同一高度上测点b位置的温度变化快于测点c(见图4);而同一径向距离上,测点位置越高,温度变化越快(见图5)。对于测点b位置,熔化1000 s以内,1b、2b和3b的温度曲线斜率较大,3 条曲线基本重合,此时主要是蓄热单元进行固相显热蓄热过程。熔化1000 s后,3 条曲线的斜率变小,进入相变阶段,斜率随着测点高度减小而降低,即:3b>2b>1b。因为3b位置较高,蓄热单元内部存在自然对流,下部区域的热量向上部聚集,相变时间更短,测点3b仅需2200 s完成相变。随着高度降低,测点所需的相变时间变长,测点2b和1b分别需要2500 s、2900 s完成相变。当各测点完成相变后,测点所在区域进入液相显热蓄热过程,各曲线斜率逐渐增大,仍然是3b>2b>1b。当液相显热升温到一定程度后温度曲线趋于水平,此时蓄热单元处于热平衡。当所有测点温度达到平衡后,测点3b、3c的温度为66.8 ℃、64.9 ℃;测点2b、2c的温度为66.4 ℃、64.5 ℃;测点1b、1c的温度为64.1 ℃、61.8 ℃,平衡时b测点温度比c测点温度高2 ℃左右。

图4 蓄热流体温度70 ℃,放热流体30 ℃工况下轴向测点温度随时间变化曲线Fig.4 Temperature curves at the axial measuring points under a heat transfer fluid temperature of 70 ℃and 30 ℃for heat storage and release,in respective

图5 蓄热流体温度70 ℃,放热流体30 ℃工况下径向测点温度随时间变化曲线Fig.5 Temperature curves at the radial measuring points under a heat transfer fluid temperature of 70 ℃and 30 ℃for heat storage and release,in respective

当熔化进行9600 s 后开始凝固过程,放热流体温度为30 ℃工况。熔化结束蓄热单元上部区域温度较高,下部区域温度较低。通入冷流体之后,前期主要是液相显热放热过程,温度曲线迅速下降,且下部测点温度降低迅速,随后进入潜热放热阶段,测点3b比1b晚600 s 进入潜热放热阶段。测点b位置的潜热放热阶段经历时间较短,测点c位置有着较明显的潜热放热过程。各测点在潜热放热阶段后进入固相显热放热过程,相同位置测点曲线基本重合。经过固相显热放热过程,蓄热单元温度逐渐降低,温差变小,传热驱动力下降,曲线斜率逐渐变小,最后曲线趋向水平。

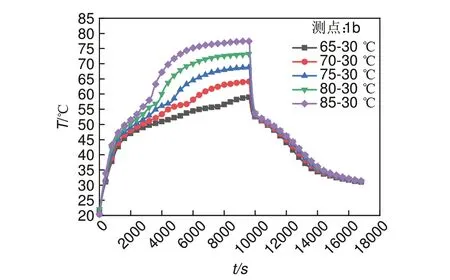

图6为不同蓄热流体温度、相同放热流体温度下,测点1b的温度随时间变化的曲线。不同蓄热流体温度下,各曲线所经历的相变过程是一致的。在固相显热蓄热过程阶段,温度越高,温差越大,传热驱动力足,曲线斜率值越大,进入潜热蓄热过程越快,并且潜热蓄热过程所需的时间越短。潜热蓄热结束进入液相显热蓄热,蓄热流体温度越高,温度曲线斜率越大,曲线变化更明显。最终进入平衡阶段,和蓄热流体温度呈正相关,蓄热流体温度越高,平衡温度越高。熔化结束后,通入相同温度的冷流体开始放热过程,因为蓄热流体温度较低的实验组最终达到平衡时的温度也低,所以蓄热流体温度较低的更快进入潜热放热阶段,而蓄热流体温度较高的实验组,其与冷流体的温差大,传热能力强,与较低蓄热流体温度的实验组温度曲线差异很小。当潜热放热结束进入固相显热放热阶段,较低蓄热流体温度的实验组温度较低,略快于蓄热流体温度较高实验组,但是其差异值均很小。

图6 不同蓄热流体温度-相同放热流体温度下测点1b温度随时间变化曲线Fig.6 Temperature curves at measuring point 1b under the same cooling but different heating temperatures for heat transfer fluid

3 结 论

本文主要设计了相变蓄/放热单元,并搭建了可视化的相变蓄/放热实验测试系统,详细介绍了实验测试方法和步骤,设计了实验方案并分析了实验的不确定度。最后,分析了不同蓄热流体温度(65~85 ℃)、相同放热流体温度(30 ℃)工况下的实验结果。得到了以下结论。

(1)熔化过程相界面由上至下变化,自然对流的影响明显;凝固过程相界面自下而上变化,热传导是主要的传热方式。

(2)蓄热流体温度越高,熔化所需时间越短。与蓄热流体温度65 ℃工况相比,85、80、75 和70 ℃蓄热流体温度工况下,完全熔化时间分别减少了56.0%、46.7%、15.4%、和26.7%。

(3)当采用不同温度的流体进行蓄热工况时,相变材料内部温度呈现出明显差别的温升规律;尽管如此,当采用相同温度的换热流体进行放热工况时,相变材料的放热温度仍趋于一致。