基于VCALB的电池模组液冷管道优化设计

王 翔,徐 晶,丁亚军,丁 凡,徐 鑫

(扬州大学,江苏 扬州 215000)

电池模组中各电池内部温度的均匀性是衡量电池性能的一项重要指标,温度差异越大,各电池模块之间内阻及容量差异就越大[1-3]。长时间循环使用之后,由于老化程度不同,极易出现电池过充过放现象,从而降低电池的寿命与性能,且更有可能导致安全问题[4]。因此,动力电池并不能仅依靠优化单体电池的内在各项属性,更需要匹配有相应的冷却系统,控制电池模组温度,才能使其在最合适的温度范围内工作[5]。学者们建立了大量热力学模型且应用到电池热管理的研究中[5-7]。林裕旺等[8]将复合相变材料用于电池模组的热管理,并通过仿真证明在40 ℃下以3 C 放电的工况下可以将MTBM 控制在50 ℃,MTDBM 不超过1 ℃。袁航等[9]与干年妃等[10]通过在液冷管道上添加铝块来增加接触面积的方法来提高电池模组内温度的均匀性,结果发现该方法可以有效降低电池模组内的温差。李潇等[11]提出一种对角双向流道的液冷板结构,结果表明该结构最多可将温差降至1 ℃。冯能莲等[12]开发了一种蜂巢式液冷电池模组,并通过在40 ℃下以1 C 进行放电的实验,发现即使流量大于1 L/min,电池模组内的温差也小于5 ℃。

从上述研究可以发现,在液冷电池模组中过大的温差是限制其发展的瓶颈。因此,本文从ICF、ICT、LFCH 以及CALB 对散热性能的影响进行研究,采用VCALB 对液冷板进行优化,降低MTBM的同时减小了MTDBM。

1 热仿真模型

1.1 数学模型

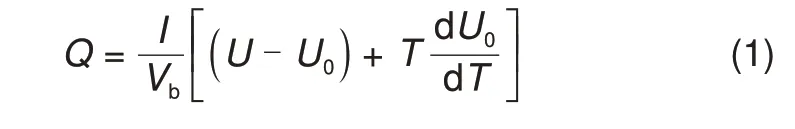

本文通过Bernard 提出的生热率模型来计算产热率Q,表达式如下

其中,I是电流强度;Vb是电池体积;U是电池端电压;U0是开路电压;T是电池温度;

基于式(1)可以推导出正极端以及负极端的产热率Qe为

其中,Re是正极端或负极端的电阻;Ve是正极端或负极端的体积。

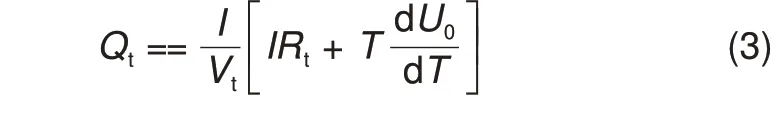

基于式(1)也可以推导出极柱的产热率Qt为

其中,Rt是极柱电阻;Vt是极柱体积。

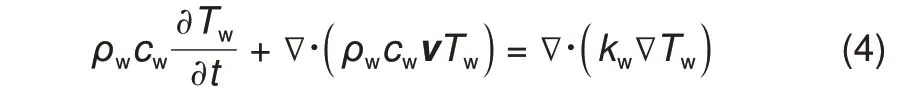

冷却液的能量守恒公式为

其中,ρw是冷却液密度;cw是冷却液比热容;Tw是冷却液温度;kw是冷却液导热系数;v是冷却液速度矢量。

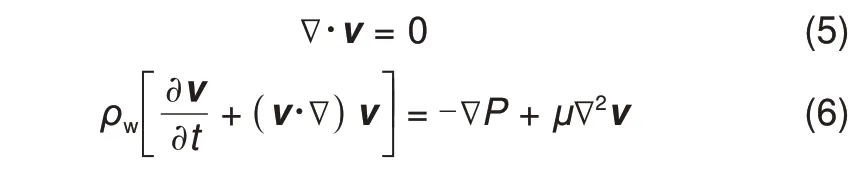

冷却液流动的质量守恒方程和动量守恒方程为

其中,P是压强;μ是冷却液运动黏度。

1.2 三维结构模型

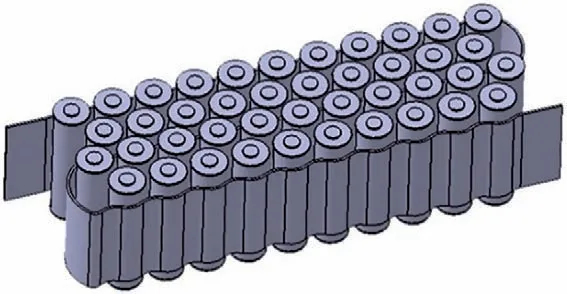

本工作针对42个18650型圆柱锂电池以3P14S形式成组在30 ℃以2.5 C 进行放电的工况进行研究,该电池模组中的电池交错排布,如图1 所示。其中将18650 圆柱锂电池简化成由正极端、负极端、极柱三部分组成,且将各部分看作是由单一材料构成的均匀体。

1.3 仿真参数设置

图1电池模组结构示意图Fig.1 Schematic diagram of battery module structure

本文针对不同ICF、ICT、LFCH以及CALB下电池模组的散热性能进行对比分析,具体见表1。其中,电池模组的初始环境温度设置为30 ℃,液冷板材料选用铝,热辐射系数值选定为0.2,与液冷板不接触部分采用自然对流,冷却液选用50%的乙二醇水溶液。电池模组内各单体电池均从SOC=100%时以2.5 C 的放电倍率恒流放电至额定截止电压2.75 V。其中,单体电池的产热率是基于式(2)和式(3)编写出的UDF来设置的,具体方法在前期的研究[13]中已有体现,本文不再赘述。电池与液冷板接触面积的换热系数的设置是基于式(4)~(6)得出。

表1 热力学仿真中变量参数的设置Table 1 Setting of Variable Parameters in Thermodynamics Simulation

1.4 实验验证

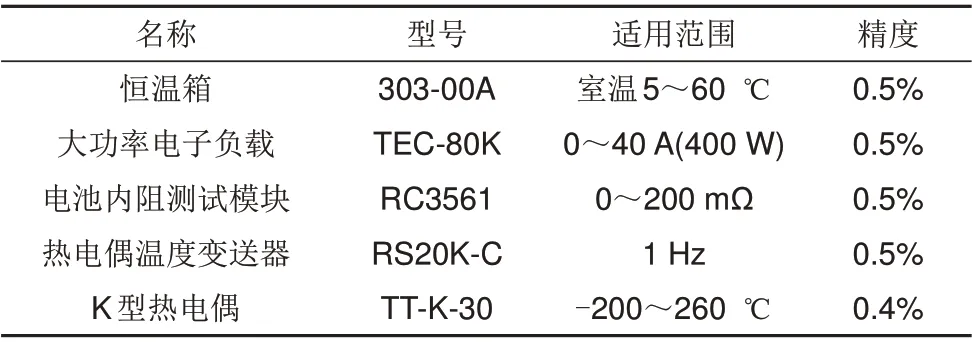

本次研究对象为18650型圆柱锂电池,实验台架包括18650型锂电池若干、1个330-00A 恒温箱、3 根K 型热电偶、1 个RS20K-C 热电偶温度变送器、1 个TEC-80K 型大功率电子负载、1 个自制电池测试架、1个电池内阻测试仪、2个USB转485数据采集器以及一台笔记本电脑。330-00A恒温箱用于模拟恒温环境,RS20K-C 热电偶温度变送器用于采集电池的表面温度,USB转485数据采集器用于接收或发送信号,TEC-80K 型大功率电子负载用于对锂电池以不同放电倍率进行恒流放电,电池测试架用于固定电池,笔记本电脑用于采集处理数据,具体的性能参数如表2所示。

表2 实验仪器性能参数表Table 2 Experimental instrument performance parameter table

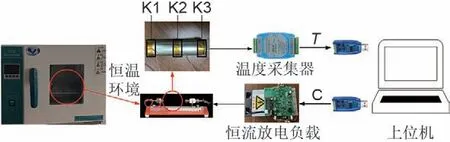

图2为单体电池热力学实验原理图。具体实验流程如下:首先将电池分别以0.5 C 恒流充电至截止电压4.20 V,并在25 ℃恒温环境下静置一小时后再进行后续实验。将电池固定在恒温箱内电池测试架上,通过温度采集模块对电池表面三个温度测试点进行监测。当三个测试点温度均与目标温度的误差在1 ℃内时,分别在25 ℃恒温环境下以2.5 C对电池恒流放电至截止电压2.75 V。为了便于数据的分析处理,本文选用三个测试点的平均值作为测试结果。

图2 热力学性能实验原理图Fig.2 Schematic diagram of thermodynamic performance experiment

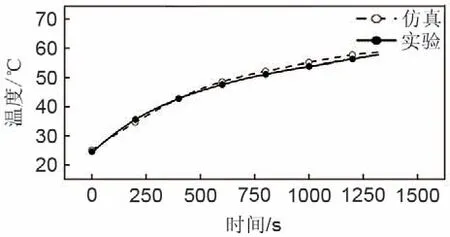

图3为单体锂电池在25 ℃以2.5 C恒流放电时仿真与实验的对比。从图中可知,通过实验对单体电池的热力学仿真模型进行验证,发现单体锂电池在放电过程中仿真温度与实验温度的最大绝对误差值为2.8 ℃,最大误差率为4.8%,满足实际使用的精度要求。因此可以推广到电池模组的热力学仿真模型中使用,并且具有较高的精度。

图3 单体锂电池仿真温度与实验温度的对比Fig.3 Comparison of simulated temperature and experimental temperature of single lithium battery

2 不同参数下的热仿真结果分析

从图4可知,当ICF为5、10、15、20 g/s时,MTBM 分别为41.48、39.59、38.76、38.34 ℃,MTDBM分别为6.01、4.73、4.35、4.14 ℃。ICF每增加5 g/s,MTBM分别降低1.89、0.83、0.42 ℃,MTDBM分别降低1.28、0.38、0.21 ℃。由此可知,在一定范围内增加ICF会使得MTBM和MTDBM降低,但降低幅度不断减小且趋近于零。这是因为随着ICF的增加,冷却液带走的热量也趋近于一个极限值,过量地增加ICF 不但对换热效率的提升很小,反而会使得流道进出口压差增大,增加冷却系统的工作负荷。

图4 不同ICF下的散热性能对比Fig.4 Comparison of heat dissipation performance under different ICF

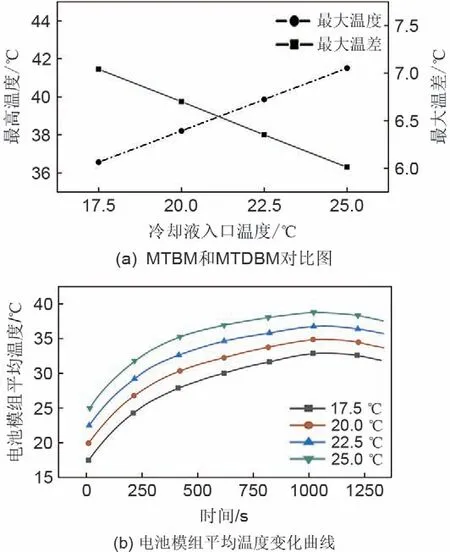

从图5中可知,当ICT为25、22.5、20、17.5 ℃时,MTBM分别为41.51、39.86、38.21、36.56 ℃,MTDBM分别为6.01、6.35、6.70、7.04 ℃。ICT每降低2.5 ℃,MTBM均降低1.65 ℃,但MTDBM分别升高0.34、0.35、0.34 ℃。虽然降低ICT 可以明显地降低MTBM,但也会导致MTDBM变大。冷却液温度越低,与换热界面的温差也就越大,换热效率也就越高,但会使得进出口处温差变大,导致出口处冷却液的换热效率要远低于入口处,使得电池模组内温差变大。

图5 不同ICT下的散热性能对比Fig.5 Comparison of heat dissipation performance at different ICT

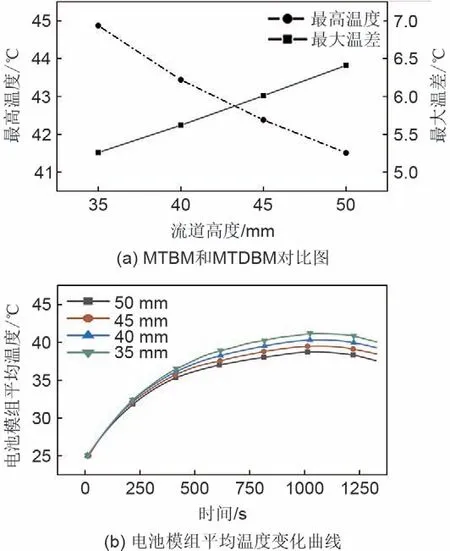

从图6中可知,当LFCH为35、40、45、50 mm时,MTBM分别为44.87、43.44、42.38、41.51 ℃,MTDBM分别为5.26、5.62、6.01、6.41 ℃。LFCH每增加5 mm,MTBM分别降低1.43、1.06、0.87 ℃,但MTDBM 分别升高0.36、0.39、0.40 ℃。增加LFCH 可以降低MTBM,但随着LFCH 的增加,对换热效率的提升效果越来越差。这是因为增加LFCH,使得换热面积增加,因此散热量更大。LFCH 的增加使得电池模组温度均匀性恶化,温差进一步扩大。

图6 不同流道高度下的散热性能对比Fig.6 Comparison of heat dissipation performance under different LFCH

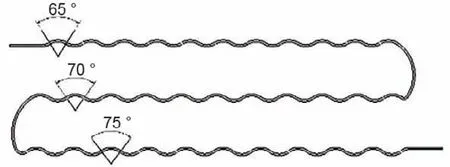

从图7 中可知,当CALB 为60 °、65 °、70 °、75°时,电池模组内的MTBM分别为42.11、41.51、40.96、40.50 ℃,MTDBM 分 别 为5.87、5.96、6.02、6.07 ℃。CALB 每增加5 °,MTBM 分别降低0.60、0.55、0.46 ℃,MTDBM 分别升高0.09、0.06、0.05 ℃。随着CALB的增大,MTBM不断降低,但与降低的温度值成反比,且温差会不断增加。这是因为增大CALB会增加蛇形管与电池表面的接触面积,从而提高散热效率,但也会导致冷却液在出入口温差过大的问题。

图7 不同CALB下的散热性能对比Fig.7 Comparison of heat dissipation performance under different CALB

3 液冷管道优化

3.1 优化方法

通过上述研究发现,采用液冷系统进行散热,虽然能够有效控制电池的温升速度,但因液冷管道沿程较长,会造成电池组出现较大的温度差。在上述仿真分析中,电池模组的温差均大于4.6 ℃,需要进一步优化,以降低电池组单体电池之间的温差。由于改变ICF对温度控制温升有限,且增加流量会提升水泵的泵压和能量损耗。然而增大LFCH、CALB 或者降低ICT 反而会使得温差进一步扩大。因此,通过适当降低冷却液上游吸收的热量,以此提升下游冷却液的换热效率。基于上述并综合考虑加工成本,本文选用VCALB 对液冷管道进行优化。如图8 所示,CALB 按照冷却液流向从65°增大到75°,每一排均采用不同的CALB。

图8 VCALB液冷管道结构示意图Fig.8 Schematic diagram of VCALB liquid cooling pipeline structure

3.2 优化结果

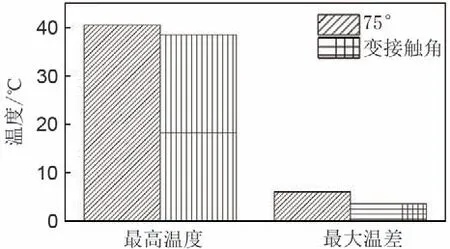

图9为在环境温度为30 ℃、入口流量为5 g/s、入口温度为25 ℃、流道高度为50 mm 时,CALB为75 °和VCALB 下电池模组以2.5 C 进行放电的MTBM 与MTDBM 的对比。从图中可以可看出,CALB 为75 °恒 定 值 时 的MTBM 为40.50 ℃,MTDBM为6.07 ℃;优化后的VCALB时的MTBM为38.47 ℃,MTDBM为3.60 ℃。优化后的MTBM降低了5.01%,MTDBM 降低了40.69%。因此,VCALB 液冷管道在降低电池模组内温差方面比恒定CALB液冷管道更加优秀。

图9 优化前后散热性能对比Fig.9 Comparison of heat dissipation performance before and after optimization

4 结 论

本文通过仿真研究了ICF、ICT、LFCH 以及CALB对电池模组内MTBM和MTDBM的影响,并采用VCALB对电池模组液冷管道进行优化,结论如下。

(1)在一定范围内增加ICF、LFCH、CALB可以减小MTBM,但超出范围后对换热效率的提升将趋近于零。

(2)增加LFCH、CALB 以及降低ICT 在减小MTBM的同时,会使得模组内的温差迅速升高。

(3)采用VCALB 液冷管道可以有效解决原有恒定CALB 液冷管道电池模组内温差过大的问题,在相同工况下温差降低了40.69%。