磷酸铁锂电池寿命初期与末期安全性差异

刘伯峥,王静波,曾涛,殷雅侠,郭玉国

(1 中国科学院化学研究所,中国科学院分子纳米结构与纳米技术重点实验室,北京 100190;2天津力神电池股份有限公司研发中心,天津 300384)

引 言

安全问题是消费者购买电动汽车的重要关注点之一,电动汽车发生火灾和爆炸事故的新闻时有报道,从而让消费者心存疑虑,间接阻碍了电动汽车的发展。电动汽车安全问题主要是所应用的动力电池的安全性[1-3]。磷酸铁锂(LiFePO4)电池循环寿命长,安全性能出色,作为电化学储能器件已广泛应用于新能源电动汽车领域。近年来关于动力电池安全性的研究很多,以镍钴锰酸锂电池为研究对象的相对较多[4-8],随着磷酸铁锂市场回暖,磷酸铁锂电池的安全性,尤其是大容量方型铝壳电池,也受到了大量关注[9-13]。

关于电池安全性能的研究大多集中于新鲜电池,即寿命初期(BOL)电池,而关于寿命末期(EOL)电池安全性的研究较少。动力电池全生命周期内的性能分析已经受到越来越多学者的关注,卢强[14]对电动汽车动力电池全生命周期评价做了模型建立及环境影响评价。李怡霞[15]研究整个动力电池生命周期,建立电池回收体系,提出了一种经济的商业循环模式。袁臣虎等[16]对锂电池全生命周期的充电方案进行研究,提出了锂电池在全生命周期需要进行阶段划分,规划充电方法。樊亚平[17]研究了低温、充电截止电压对钴酸锂(LiCoO2)/中间相碳微球(MCMB)电池容量衰减的影响,探究了电池全生命周期衰减机制。锂离子电池全生命周期内的安全性能也受到关注[18-23],但大多研究均采用绝热热失控测试来对比安全性能差异[24-28],较少全面地对比过放电、过充电、外部短路、加热、针刺、挤压等安全性能差异。因此,本文以大尺寸方型铝壳磷酸铁锂动力电池为研究对象,详细对比了寿命初期与寿命末期电池在过放电、过充电、外部短路、加热、针刺、挤压等安全性能方面的差异,以丰富磷酸铁锂电池全生命周期内安全性能的研究,有助于电池单体、模组及系统热失控防护设计。

1 实验材料和方法

1.1 实验电池

实验方型铝壳磷酸铁锂电池为天津力神电池股份有限公司商品锂离子动力电池,电池尺寸为厚60.0 mm×宽220.0 mm×高112.0 mm,1 C 标称容量为172 Ah。寿命末期(EOL)电池经历1 C/1 C 电流充放电循环测试,容量保持率衰减至80%左右。

1.2 性能测试

比热容:用天平称出两支电池单体的总质量m,将一定尺寸的加热片置于两支电池之间,并打包固定,采用系统自带CPU 模块自动加热,截止温度60℃,温升速率0.2~0.3℃/min,记录测试过程中加热功率P、加热时间Δt、温升ΔT等信息,根据式(1)计算。

过放电:将100%荷电态(SOC)电池以1 C 电流恒流放电90 min,在实验环境下观察1 h,停止测试,热电偶位于正极侧壁。

过充电:将100% SOC 电池以1/3 C 电流恒流充电至115% SOC,在实验环境下观察1 h,以0.1 C 电流恒流充电至热失控或200% SOC,在实验环境下观察1 h,测试过程中若防爆阀开启,则停止测试,热电偶位于正极侧壁。

外部短路:以(2.0±0.5) mΩ 阻值的外部线路,将100% SOC 电池正极和负极经外部短路,持续至电池电压降为0 V 或触发热失控,在实验环境温度下观察1 h,停止测试,热电偶位于正极柱。

加热:将100% SOC电池放入温箱中,以2℃/min加热速率升温至80℃并维持120 min,以2℃/min 加热速率升温至130℃并维持30 min,以2℃/min 加热速率继续升高5℃,并维持30 min,梯度升温至电池热失控或200℃,在实验环境温度下观察1 h。

针刺:将100% SOC 电池用直径ϕ=8 mm 耐高温钢针以25 mm/s 的速率,从垂直于电池极板方向贯穿,贯穿位置靠近所刺面的几何中心,钢针停留在电池单体中,在实验环境温度下观察1 h,热电偶位于正极侧壁。

挤压、低气压及海水浸泡按GB T31485—2015《电动汽车用动力蓄电池安全要求及试验方法》进行测试。

振动:将电池紧固在振动设备平台上,振动频率从7 Hz增至200 Hz,再从200 Hz降至7 Hz为一个循环,每个循环15 min,三个方向每个方向循环12次,实验完毕观察外观,对比检验前后电池质量。

1.3 分析测试仪器

差示扫描量热(DSC)仪,DSC200 PS 型,德国产;Arbin 电池测试设备,BT2000-300A1CH 型,美国ARBIN 仪器公司;动力电池短路试验仪,JS-6055-5000A 型,广东贝尔试验设备有限公司;安全高温试验箱,NK-HT-1000L 型,上海尼硕库电子科技有限公司;动力电池针刺挤压试验机,HMCT-A 型,广州市海铭测控设备有限公司;电压内阻测试仪,BT3562 型,日本日置(HIOKI);数显卡尺,三丰500-173 型,日本三丰(Mitutoyo);电子天秤,PL6001-L型,瑞士梅特勒-托利多公司。

2 实验结果与讨论

2.1 热性能及直流内阻

2.1.1 热物性 电池热导率和比热容(Cp)热物性参数可影响电池散热及温升,而温度是影响LiFePO4动力电池的安全性的重要因素之一,因此,电池热物性参数的测定可加强电池安全性的认知。除电极活性材料、电池形状、电池容量、电池SOC 态因素外,电池热导率和Cp也与电池的健康状态(SOH)密切相关[29-32],因此测定了寿命初期和寿命末期电池的热导率和Cp。从表1可见,相比BOL 电池,EOL 电池的热导率和比热容均呈现降低规律,电池高度、宽度、厚度方向的热导率分别从25.84、21.21、1.05 W/(m·K)降低为22.20、18.44、1.00 W/(m·K),降低幅度分别为14.1%、13.1%、4.8%,比热容由1.088 降低为1.065 J/(g·℃),降低2.1%。这与EOL 电池内部电解液碳酸酯溶剂消耗、活性锂副反应形成氟化锂等副产物、石墨表面固体电解质膜的增厚、部分副产物填充堵塞隔膜孔隙等因素有关[33-34]。电池产生的热量可沿着铜铝箔集流体快速传递,铜铝箔间有热导性差的浆料层及隔膜阻隔,因此电池高度和宽度方向上的热导率远高于厚度方向,而这两个方向上热导率的大幅降低,会引起电池散热变差,易造成电池内部热量集中,加之比热容降低,从而使得EOL 电池内部温度比BOL 电池高,EOL 电池的安全性降低。

表1 寿命初期和寿命末期电池的热导率和比热容对比Table 1 Themal conductivity and specific heat capacity contrast of BOL and EOL batteries

2.1.2 材料热稳定性 将满电态的电池拆解,对电池的正极材料和负极材料分别进行差示扫描量热(DSC)测试,考察BOL 和EOL 电池材料组分的热稳定性变化,DSC 曲线如图1 所示。从图1(a)可见,BOL 电池和EOL 电池正极材料和电解液的DSC 曲线均在250~400℃产生放热和吸热的混合峰,这主要是电解液(EL)溶剂碳酸乙烯酯(EC)气化吸热,六氟磷酸锂(LiPF6)分解吸热,产生高反应活性的五氟化磷(PF5)与溶剂发生反应,并释放出大量的热,此外,黏结剂聚偏二氟乙烯(PVDF)在370℃附近发生分解,产生吸热峰,从曲线上看EOL电池的PVDF 在360℃附近分解加快。从图1(b)可见,BOL 电池和EOL 电池负极材料和电解液的DSC 曲线在60~70℃产生吸热峰1,在160~170℃产生放热峰2,在250~350℃产生放热峰3。吸热峰1 归因于电解液溶剂EC 的熔融,放热峰2由裸露的嵌锂石墨层间化合物(LixC6)和电解液反应而产生,放热峰3产热量最大,主要源于LixC6、电解液和负极黏结剂之间的热反应[35-36]。相比BOL 电池的负极材料和电解液,EOL 电池在121℃附近出现放热峰,这主要是石墨表面固体电解质界面(SEI)膜的分解,说明经过长循环后,EOL 电池负极的SEI 膜成分增加。此外,从放热峰3 的焓变可见,负极材料和电解液的焓变由1019 J/g 减小为841 J/g,这可能是因为经过长循环后,一方面活性锂离子消耗,石墨中的锂化程度降低,LixC6的活性降低;另一方面,电池中的电解液被消耗,负极孔隙中的电解液含量降低。LixC6活性降低和电解液含量降低,两者共同作用,使得负极材料和电解液的放热量大幅降低。此外,EOL 电池负极材料和电解液的DSC 曲线放热峰均向左偏移,这可能是因为EOL 负极材料表面的SEI 膜变得不稳定,相比BOL 电池较早分解,从而使得裸露LixC6更易与电解液、黏结剂等发生反应。

图1 寿命初期和寿命末期电池拆解的活性材料与电解液DSC曲线Fig.1 DSC curves of active materials and electrolyte disassembled from BOL and EOL batteries

2.1.3 直流内阻 LiFePO4电池的直流内阻(DCR)与SOC 和SOH 均有关系,图2 展示了BOL 和EOL 电池在1 C 电流,30 s 下的DCR 及其变化率(ΔDCR)。从图2(a)中可见,同BOL 电池相比,EOL 电池的放电DCR 和充电DCR 在0~100% SOC 范围内,大多呈现增长规律。从图2(b)中可见,同BOL 电池相比,EOL 电池的放电DCR 和充电DCR 变化率大多小于10%。EOL 电池DCR 的增长会导致电池充电过程中电压平台升高,放电过程电压平台降低,不可逆产热增加[37],可能对电池的安全性能产生不利影响。

图2 寿命初期和寿命末期电池的直流内阻及变化率Fig.2 DCR and ΔDCR of BOL and EOL batteries

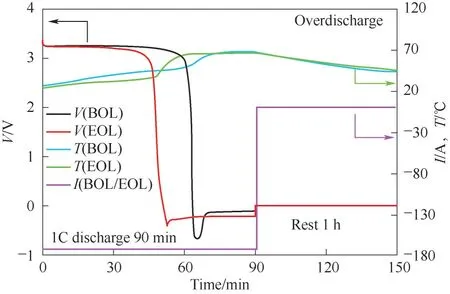

2.2 过放电

过放会导致电极活性材料不可逆衰减,对电池产生严重危害,如负极SEI膜的分解破坏、铜集流体的氧化等,造成电池产气产热,内阻增大[38]。如图3所示,BOL 电池过放电主要经历以下过程:(1)正常放电:0~61.8 min,电压降到正常放电截止电压2.5 V;(2)轻度过放:61.8~63.2 min,过放0~2.3% SOC,电压降到0 V,该阶段伴随石墨中残存锂离子脱出及SEI 膜的分解,发热,产气;(3)严重过放:63.2~65.1 min,过放2.3%~5.5% SOC,电压降到最小值-0.66 V“峰谷”,石墨中残存锂离子完全脱出,SEI膜的可分解成分全部分解,温升骤增;(4)开始析铜:65.1~68.8 min,过放5.5%~11.3% SOC,负极铜箔开始氧化溶解,铜离子穿过隔膜,还原沉积在正极,造成正极电位上升,电池电压发生转变,开始升高;(5)严重析铜:68.8~90.0 min,过放11.3%~45.6%SOC,铜溶解和沉积的电化学反应继续,内部短路加重,电压维持在-0.14~-0.12 V,仅有微小变化;(6)测试结束:最高温度为67.6℃,去极化后电压迅速反弹为0.01 V,最终析铜导致内部短路,电压几乎为零。

图3 寿命初期和末期电池过放电曲线Fig.3 Overdischarge curve of BOL and EOL batteries

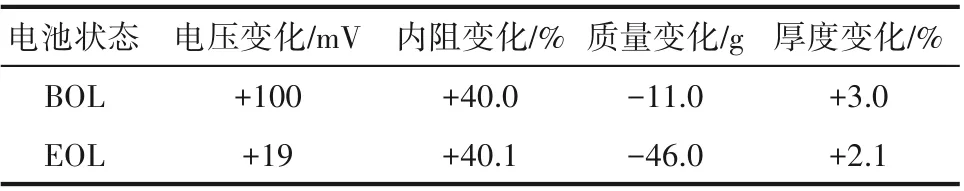

与BOL 电池相比,EOL 电池由于容量损失,活性锂离子总量减少,电压曲线左移约14 min,同时意味着EOL 电池过放电时间更长。由于负极可回嵌至正极的锂离子减少,正极电位相对较高,所以测试过程“峰谷”最低电压为-0.41 V,比BOL 电池高0.25 V。可能由于EOL 电池极片膨胀,铜离子沉积更易造成内短路或EOL 电池产气量大,造成极片间界面不良,影响电池电压,最终“峰谷”的峰形没有BOL 电池明显。受产气影响,正负极片层间距增大,界面接触阻抗增大,BOL 电池交流内阻(ACR)增长12.5%,夹板卸载后,电池发生鼓胀,厚度增长6.6%,但未发生漏液、防爆阀也未开启,所以电池质量没有变化。相比BOL 电池,EOL 电池由于活性锂离子损失,过放电时间更长,加之负极石墨表面SEI膜增厚,因此造成电池产气量更多,电池ACR 和厚度大幅增加,增长率分别约为BOL 电池的5 倍和4倍(表2)。

表2 寿命初期和末期电池过放电测试后的电压、内阻、质量及厚度变化Table 2 Voltage, resistance, mass and thickness change of BOL and EOL batteries after overdischarge

2.3 过充电

电池充满电后,再继续充电,会造成电池过充,正极材料结构稳定性降低,高电位氧化电解液,负极析锂,产气增多,内部短路,温度剧升,损害电池寿命甚至引起爆炸[4,19,39]。

BOL 电池在图4 步骤(Ⅰ),以1/3 C 电流恒流充电至115% SOC,磷酸铁锂颗粒中的锂离子脱出殆尽,电池电压、温度持续上升,电压最高达5.18 V,开始氧化电解液中的碳酸酯类溶剂;温度达55.50℃,平均温升1.14℃/min,但由于极组到铝壳侧壁传热需要一定时间,此时还未上升到最高点。在步骤(Ⅱ),电池处于静置观察过程,电压逐渐回落到3.47 V,温度在静置10 min左右时达到最高点62.75℃,静置结束时温度回落到37.10℃。在步骤(Ⅲ),电池以0.1 C 电流继续恒流充电,电压和温度分别重新爬升至5.00 V 和46.50℃,充电至122% SOC 时,负极析出的锂和黏结剂、电解液溶剂等发生剧烈副反应,产生大量氢气、二氧化碳、一氧化碳、烷烃等气体,导致防爆阀开启。在步骤(Ⅳ)静置观察过程,电压回落到3.57 V,由于过充SOC态的提高,电压高于步骤(Ⅱ)静置相同时间下的电压,温度回落到38.2℃,最终未导致电池发生剧烈内短路反应及热失控。

图4 寿命初期和末期电池过充电曲线Fig.4 Overcharge curve of BOL and EOL batteries

与BOL 电池相比,EOL 电池最大的不同点在于防爆阀开启时机差异。由于电池体系整体衰退,极化增大,充入同等电量时,EOL 电池电压更高,且由于负极嵌锂量减少,负极电位提高,因此造成正极电位更高,电解液溶剂被氧化分解的产气量增加(表3)。所以在充电至115% SOC,步骤(Ⅱ)静置期间防爆阀开启,比BOL 电池提前了7% SOC。但由于EOL 电池活性锂离子损失,过充时负极容量相对富裕,析锂程度降低,其引起的连锁反应减少,所以防爆阀开启时温度仅为41℃,降低了14℃。

表3 寿命初期和末期电池过充电测试后的电压、内阻、质量及厚度变化Table 3 Voltage, resistance, mass and thickness change of BOL and EOL batteries after overcharge

2.4 外部短路

如图5 所示,BOL 电池测试开始前,电压保持在3.345 V;外接3 mΩ 电阻测试6.9 s 后电压降为0 V。设备采集到2357.7 A 和2181.5 A 两个电流点放电6.9 s,按电流均值2269.6 A 计算,电池电量降低4.35%。经拆解发现,熔断点位于铝转接片(连接极组铝箔极耳与电池盖板正极柱的结构件),说明该处过流时最高温度已超过660℃。根据Q=I2Rt计算,2269.6 A 放电6.9 s,铝和铜转接片分别产生热量2115 J和1744 J。根据铝的比热容880 J/(kg·℃)及转接片质量2.9 g,不考虑散热,可推算出铝转接片温度升高829℃,可造成铝转接片的熔断,理论计算与实际结果一致。根据铜的比热容390 J/(kg·℃)及转接片质量7.3 g,可推算出铜转接片温度升高612℃,不能造成铜转接片的熔断(铜的熔点为1083℃)。

图5 寿命初期和末期电池外部短路曲线Fig.5 External short circuit curve of BOL and EOL batteries

与BOL 电池相比,EOL 电池外部短路后,未能在几秒钟内熔断转接片,放电时间明显延长,可达50 min,热量累计使得正极柱温度达120℃,比BOL电池高32℃。

从表4 可见,BOL 电池外部短路测试后,内阻剧增2655%,从毫欧级别剧增为欧姆级别,说明转接片熔断比较彻底,但电池有电压,说明转接片熔断处有小部分物理接触。由于放电时间短,电量仅降低4.35%,所以压降小。而EOL电池放电时间长,处于过放状态,电压大幅降低,但内阻增长幅度小,说明转接片未发生熔断。

表4 寿命初期和末期电池过外部短路测试后的电压、内阻、质量及厚度变化Table 4 Voltage, resistance, mass and thickness change of BOL and EOL batteries after external short circuit

2.5 加热

从图6 可见,BOL 电池加热测试,在180℃保温30 min 时,发生热失控,最高温度达340℃。监测电池正极柱、负极柱、正极侧壁、负极侧壁4 个部位温度,热失控时,温度高低顺序为:负极柱>正极柱>负极侧壁>正极侧壁。这是因为,电池极柱与内部极组连接,发生热失控时,箔材传热快,热量随极组中的箔材快速传导至电池极柱,因此极柱温度高于侧壁温度;铜箔比铝箔导热性更强,因此负极柱温度最高。从表5 可见,测试后,电池无电压显示,内阻增加0.039 mΩ,质量降低588 g,这与电池内所含的电解液质量相近,所以热失控时,主要是液体电解液成分被消耗。EOL 电池与BOL 电池测试结果相近,在185℃保温30 min 时发生热失控,最高温度达353℃,两种电池均发生爆炸。

表5 寿命初期和末期电池过加热测试后的电压、内阻、质量及厚度变化Table 5 Voltage, resistance, mass and thickness change of BOL and EOL batteries after heating

图6 寿命初期和末期电池加热曲线T1,T4—加热箱温度;T2,T5—负极柱温度;T3,T6—负极侧壁温度Fig.6 Heating curve of BOL and EOL batteries

2.6 针刺

钢针扎入BOL 电池瞬间,内短路发生,发生大电流放电,电子流动方向为:负极浆料层→铜箔→钢针→铝箔→正极浆料层,因此电压骤降,温度快速升高。最高温度可达铝的熔点,造成铝箔部分熔融,从而钢针与铝箔的接触状态和接触面积发生变化,影响了电流传输路径,内短路放电电流减小,因此电压出现一定程度的回升。但内短路造成的短路点处产热大、温升高,使得正负极片间的隔膜发生收缩和热熔,从而造成正负极片接触,因此新的内短路电子流动路径出现:负极浆料层→正极浆料层,造成电压继续下降,呈现出“Z”形电压曲线[40],如图7(a)所示。

钢针扎入EOL 电池,电压仅降低约100 mV,温度不高于35℃,比BOL 电池大幅降低。即使贯穿1 h后,电压仍在3.2 V 以上,如图7(b)所示。从测试详细数据可知,贯穿2 h 后,电压在2.8 V 以上,说明内部短路电流不高于0.5 C;直至3.5 h 后,电压才降为0.7 V。从表6 可见,EOL 电池内阻及厚度增长率较低,失重较少。整个测试过程,EOL 电池的防爆阀未开启,也无烟雾释放,而BOL 电池防爆阀开启,产生大量烟雾,甚至微弱火光,说明EOL 电池的针刺安全性大幅提升,与EOL 电池容量降低,负极嵌锂量及电解液量减少,电池阻抗增大等有关。

图7 寿命初期和末期电池针刺曲线Fig.7 Nail penetration curve of BOL and EOL batteries

表6 电池寿命初期和末期针刺测试后的电压、内阻、质量及厚度对比Table 6 Voltage, resistance, mass and thickness change of BOL and EOL batteries after nail penetration

综上,图8 展示了寿命初期和末期电池安全性变化。相比BOL 电池,EOL 电池在负极材料与电解液的热稳定性、加热及针刺安全测试方面性能得到提升;在比热容、热导率、直流内阻、过放电、过充电及外部短路方面性能劣化;在挤压、振动、低气压及海水浸泡测试方面,均无泄漏,无气体释放,无起火,无爆炸,均可以通过测试,无明显变化。

图8 寿命初期和末期电池安全性变化Fig.8 Safety performance changes of BOL and EOL batteries

3 结 论

相比BOL 电池,EOL 电池容量衰减,活性锂离子损失,并与电解液等发生副反应,消耗电解液,使电池体系向贫液发展,生成大量副产物,使石墨表面固体电解质膜增厚,石墨层间嵌锂程度降低,负极与电解液放热焓降低,热稳定性提高,有利于提高电池安全性;但电池的直流内阻、热导率及比热容降低,对电池安全性不利。通过对比BOL 电池和EOL 电池安全性,结果发现EOL 电池具有如下表现:(1)过放电会产生更多气体,造成电池鼓胀程度加重;(2)过充电产生更多气体,防爆阀开启SOC 态提前约7%;(3)外部短路电流不足以造成转接片熔断,电池会持续放电至过放电状态,由此导致电池产气鼓胀严重;(4)130℃国标加热可轻松通过,引发热失控的温度略有提高(约5℃);(5)针刺安全性大幅提升,内部短路电流大幅降低,除温度上升外,外观无烟雾释放、防爆阀开启等现象。

方型磷酸铁锂动力电池的安全性在寿命初期与寿命末期安全性表现有明显差异,因此,不同生命阶段电池的安全性研究有待开展。动力电池从寿命初期到寿命末期,衰退路径有很多,如循环和存储,其中两者又涉及温度、充放电制式、施加力等影响因素,其安全性与衰退路径关系的建立,需要进行大量的工作。动力电池实际使用过程由多支单体电池串并联组成,模组及电池包层级的安全性研究更需要多加关注。此外,电池衰减过程中,极片层次及材料层次的变化及其与电池安全性的关系,需深入开展多尺度研究。