淬火初温影响疏水表面沸腾传热特性的实验研究

李文祥,王钧禾,郝怡静,周乐平,2

(1 华北电力大学能源动力与机械工程学院,北京 102206;2华北电力大学能源动力与机械工程学院暨电站能量传递转化与系统教育部重点实验室,北京 102206)

引 言

淬火过程常见于材料化工、炼钢、核电站等工业领域。淬火沸腾是指将高温固体放入低温液体中,使其快速冷却至液温的沸腾过程[1]。实验工件的表面润湿性在淬火沸腾过程中可显著影响气泡动力学和沸腾传热,在工业实践中也对轻水反应堆的热极限和燃料包层材料热性质有重要影响[2]。淬火初温是指淬火处理工件冷却时的初始温度,对材料加工、金属成型、钢铁冶金和核反应堆的安全管理起到重要作用。Long 等[3]指出淬火初温900~1200℃时,冲击韧性和断裂韧性随淬火温度升高而分别增加32.4%和27.8%。Ma 等[4]发现随淬火温度升高,Zr/Ti 层压金属复合材料的抗压强度增加。Jahedi 等[5]发现相较于Leidenfrost 温度,初温更高时冲击射流淬火膜态沸腾和过渡沸腾的冷却速率较低。Woodfield 等[6]发现在相同射流速度和过冷条件下,射流冲击淬火过程沸腾区域宽度在初温较高情况下往往更大。Mozumder 等[7]发现初温和射流冲击淬火最大热通量间存在弱相关性,初温显著影响到达最大热通量的时间。Hwang 等[8]在垂直管内淬火实验中发现随管壁初温升高,到达淬火温度的时间延长。Lee 等[9]发现随初始管壁温度增加,再润湿时间增加。Chung 等[10]认为淬火初温对淬火工业是一个重要参数。目前,金属棒淬火等所代表的瞬态池沸腾过程还鲜有深入讨论,尤其是初始淬火温度对具有不同润湿性的表面上淬火池沸腾传热影响的相关机理研究还很缺乏。

关于表面改性强化池沸腾传热的研究目前大致可分为两类:使用物理化学方法改变表面的微纳米结构[11-14]和利用纳米流体等进行被动的表面改性[15-18]。众多研究证明纳米流体对淬火沸腾传热特性的影响是通过沸腾过程中纳米颗粒沉积在表面上引起表面特性的变化体现的[19-22]。表面润湿性等对沸腾传热特性具有重要影响[23-26]。通常认为,亲水性有助于沸腾表面干涸区域再润湿过程,提高CHF 值,有利于膜态沸腾固液接触并提高Leidenfrost 点(LFP)。Li 等[27]发现超亲水性和过冷度能强化沸腾传热和提高淬火冷却速率。Hendricks 等[28]发现CHF 随纳米结构表面润湿性增强而增加。Bourdon 等[29]发现沸腾起始温度在疏水性表面明显提前,传热系数相对于亲水性表面也明显提高。Fan 等[30]发现纳米结构表面的疏水性增强可使瞬态池沸腾稳定气膜保留,同时淬火冷却速度随接触角增加而减慢;而超亲水表面的再湿润作用促进了蒸汽膜坍塌,从而强化膜态沸腾传热和提高CHF。Betz 等[31]发现亲水性表面上的疏水性斑点可分别将CHF 和传热系数提高65%和100%。可见润湿性对沸腾传热影响的研究多集中在亲水性或亲疏水性表面间对比上,而淬火沸腾研究主要集中在膜态沸腾和过渡沸腾阶段,疏水性影响淬火沸腾传热的机理还鲜见研究。同时使用疏水性表面有利于探究淬火初温是否存在增强传热性能的作用。本文采用沸腾过程纳米颗粒沉积制备疏水性表面,通过淬火沸腾实验获得淬火曲线和沸腾曲线,阐明CHF、MHF、THF以及淬火温度和时间在不同淬火初温下随疏水性的变化规律,获得不同淬火初温和疏水性下的淬火沸腾传热系数。

1 实验方法

本文采用超纯水稀释麦克林60%(质量)的聚四氟乙烯(PTFE)浓缩分散液,然后超声振荡30 min使平均直径为200 nm 左右的PTFE 纳米颗粒均匀分散于水中,形成体积分数分别为0.001%、0.01%、0.1%、0.3%的PTFE 纳米流体。以同一批四个抛光铜柱在这四种浓度的纳米流体中反复淬火的方式制备了四个不同疏水性的表面(记为B~E),并以抛光铜柱(记为A)作为对比基础。使用光学轮廓仪获得五个表面(A~E)的平均方差粗糙度(Ra)分别为0.438、0.568、0.837、1.459、21.437 μm。使用固定滴法接触角测量仪获得超纯水在五个表面上的表观静态接触角分别为91°、109°、131°、144°、162°。使用扫描电镜表征五个表面,由图1 可见纳米流体浓度增加可使制备的表面粗糙度增大,接触角也随粗糙度的增加而增加,表面E 的超疏水性使水滴不能静立在表面上。最后以这五个表面在超纯水中淬火沸腾的方式进行本文的实验。

淬火装置由黄铜柱工件和沸腾池、辐射加热炉、平板加热器、步进电机和滑轨等组件,以及高速摄像机和数据采集仪组成,如图2 所示。淬火工件为ϕ10 mm×50 mm 的黄铜圆柱体。将铜柱、支撑杆和连接管组成的实验组件通过夹具固定在滑轨上。在辐射加热炉腔内加热到设定温度后的实验工件由步进电机和滑轨共同控制进入沸腾池淬火,石英沸腾池尺寸为150 mm×150 mm×150 mm,放置在平板加热器上加热至所需温度,沸腾池体积与实验工件尺寸相比足够大。实验过程中,通过数据采集仪(Agilent 34972A)用合适的频率记录热电偶的温度变化及沸腾池内液体温度情况,通过高速摄像机(Phantom VEO710L)拍摄淬火过程以记录铜柱表面气膜的演变过程。实验时综合考虑沸腾要有完整的膜态沸腾阶段和改性面不宜高温的情况。取铜柱的淬火初温最高为420℃;为保留膜态沸腾阶段,取最低初温为310℃;最后取两者之间的380℃以探讨不同淬火初温对疏水性面淬火沸腾的影响。

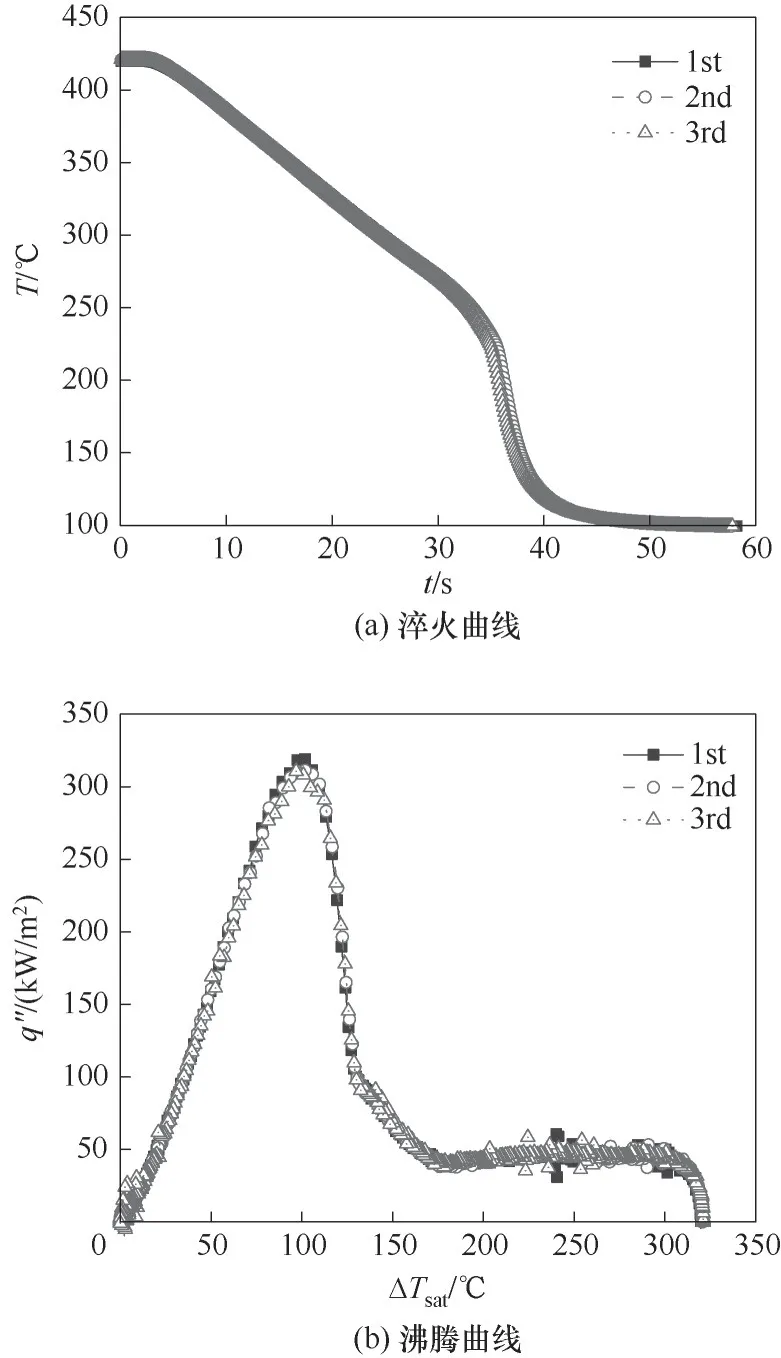

由于热电偶测量的是淬火过程铜柱中心的温度变化,没有直接测量铜柱的壁温,所以采用集总参数法判断铜柱中心温度能否代表表面温度。经过计算,膜态沸腾阶段Biot 数(Bi)小于0.1,可采用集总参数法。对于高热流的核态沸腾和过渡沸腾阶段,Bi>0.1,集总参数法并不适用,计算出的热通量不能代表实际值。采用K 型热电偶,不确定度为±0.5℃。根据几何误差和温度测量的误差传播理论[32],估计表面平均热通量计算值的不确定度小于5%;而在膜态沸腾以外的阶段CHF 的误差是相对最大的,经计算得知,CHF 的相对误差为1.83%。但本工作主要关注不同淬火初温对各疏水性表面淬火沸腾传热特性影响的相对变化情况,关注各表面数据之间的对比,并不追求具体的十分精确的热通量数值和建立更准确的沸腾曲线,同时最大误差也在接受范围内,所以集总参数法仍用于整个沸腾阶段。图3 示出了淬火沸腾的重复性实验结果,CHF、LFP 和MHF 的相对标准偏差分别为1.53%、0.27%和0.83%,验证了实验具有很好的可重复性。

图3 抛光铜柱在纯水中的重复淬火实验Fig.3 Reproducibility experiments of quenching on polished copper columns in pure water

2 结果与讨论

2.1 淬火曲线

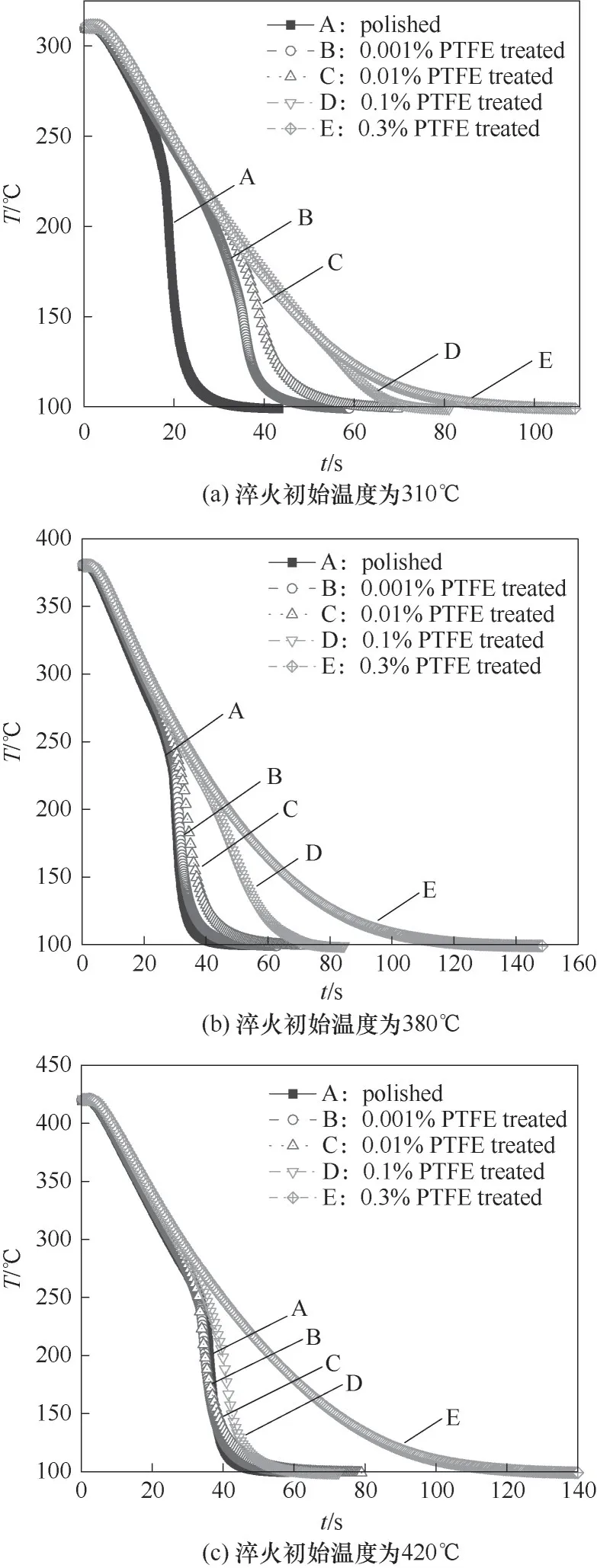

图4示出了五个表面上在不同淬火初温条件下的淬火曲线。可见,淬火曲线均随接触角增大而逐渐向右偏移。超疏水性表面E上的淬火时间远大于其他表面。310℃初温下,表面E 上的淬火时间接近于表面A 的四倍。在不同淬火初温下,随着疏水性的增加,淬火曲线逐渐偏离典型的淬火曲线,总体上其膜态沸腾阶段区间增加,过渡和核态沸腾阶段被压缩。抛光表面A的淬火曲线与典型的淬火曲线基本一致,依次有膜态沸腾、过渡沸腾、核态沸腾和自然对流阶段。表面E的淬火曲线与典型的淬火曲线形态差别最大,整个沸腾过程只有膜态沸腾阶段,使CHF和MHF在沸腾曲线中消失。对应的淬火曲线表现为温度随时间速率单调变化,曲线上无CHF 和MHF 对应的典型拐点。这表明,由于Cassie状态[33]的存在,超疏水表面即使在极低过热度下仍存在膜态沸腾。

图4 不同淬火初温下的淬火曲线Fig.4 Quenching curves at different initial quenching temperatures

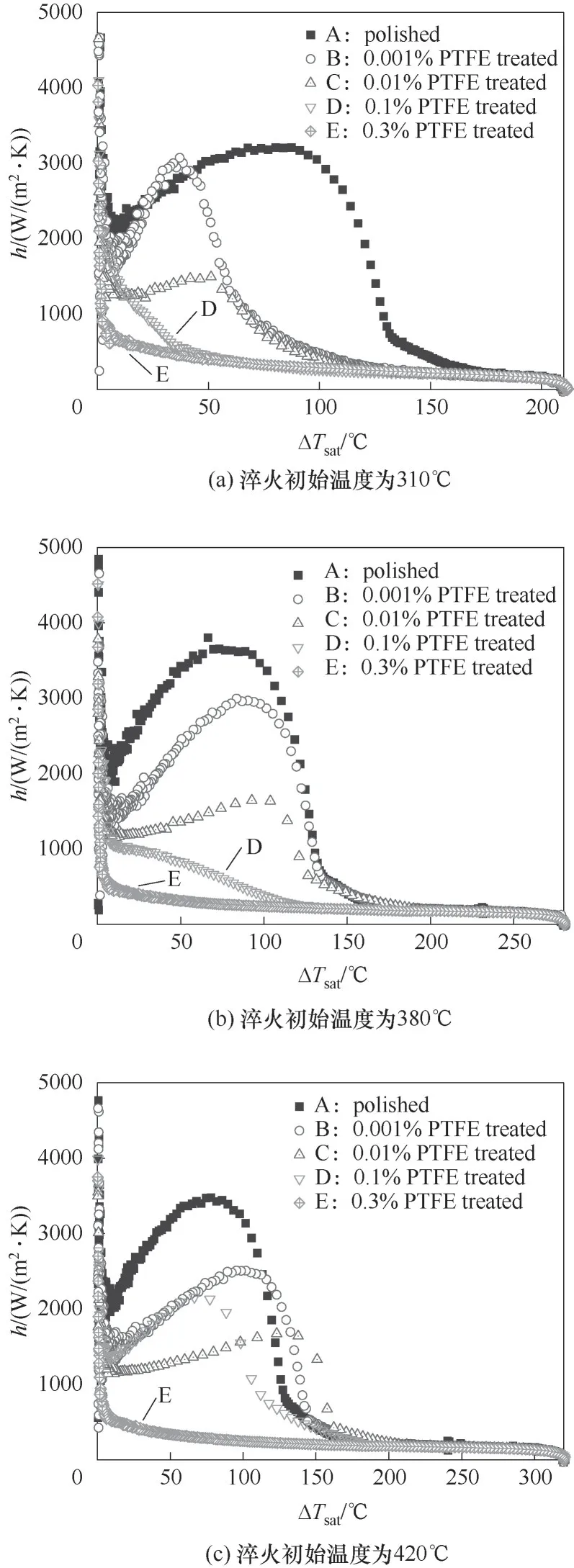

2.2 沸腾曲线

图5 示出了不同淬火初温下的沸腾曲线。可见,总体上五个表面的沸腾曲线均随接触角增大而逐渐向下偏移,沸腾曲线的CHF 随接触角增加而逐渐减小,直至表面E的CHF点和MHF点在曲线上消失,这一趋势在文献[34]中得到了预测。同时,核态沸腾阶段的曲线斜率,也大致随接触角增加而减小。表明随着疏水性的增强,铜柱表面的沸腾传热性能恶化。在三种淬火初温下,过渡沸腾阶段均可分为两个具有不同斜率的亚区,且曲线数随淬火初温提高而增多,说明淬火初温提高使过渡沸腾阶段分亚区情况更加明显。过渡沸腾阶段存在两个亚态的观点由Witte 等[35]提出,Hu 等[36]也报道了同样的现象。相同疏水性表面上的沸腾曲线,随淬火初温升高呈现向右上偏移的趋势。分析表明,淬火初温的升高可强化淬火沸腾传热性能。但CHF 值均随疏水性增加而减小,只是减小的幅度不同,淬火时间也随疏水性增加而增加。

图5 不同淬火初温下的沸腾曲线Fig.5 Boiling curves at different initial quenching temperatures

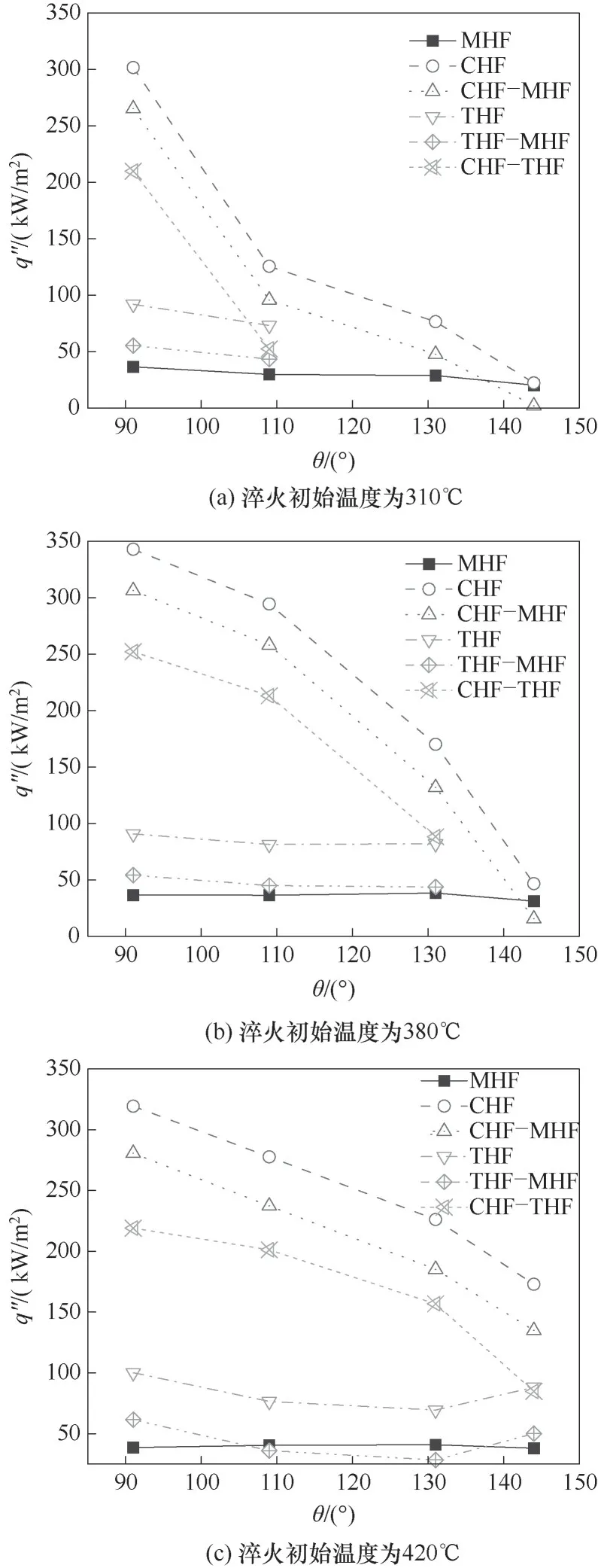

图6 示出了不同淬火初温下沸腾曲线的MHF、CHF和THF。表面E的超疏水性使其淬火曲线没有拐点,对应的CHF 和MHF 消失,铜柱表面一直存在完整气膜。在不同淬火初温下,CHF 随疏水性增加而呈下降趋势。在淬火初温310℃下,接触角从91°增加到109°时,CHF 从302 kW/m2减小到126 kW/m2。随着淬火初温升高,各表面CHF 减小的幅度减小,如淬火初温420℃下,接触角91°时CHF 为319.2 kW/m2,而接触角144 °时CHF 为172.9 kW/m2。除超疏水表面E 的MHF 接近0 kW/m2外,MHF 随疏水性的增加在不同淬火初温下呈现出不同的趋势。淬火初温310℃下,随着疏水性的增加,到达LFP 的壁面过热度(ΔTsat)逐渐降低,同时对应的MHF 也逐渐减小,如当接触角从91°增加到144°时,MHF 减小了44%,当接触角从91°增加到162°时,MHF 从36.5 kW/m2减小为0 kW/m2。淬火初温380℃下,随疏水性增加,各表面MHF 减小幅度不大。淬火初温420℃下,MHF 随疏水性增加无明显减小,甚至个别点有少许增加趋势。据实验分析得知,高的淬火初温使疏水性在实验中衰退更加明显,使疏水性表面各特征点的热通量变化趋势随着淬火初温的增加而变得不再明显。CHF-MHF 值反映了润湿性的作用,也表示过渡沸腾阶段最大和最小热通量之间的区间长度。除超疏水表面E 外,CHF-MHF 与CHF值大致呈平行状态,其随疏水性变化的趋势类似于CHF。

图6 不同淬火初温下的MHF、CHF和THFFig.6 MHF, CHF and THF at different initial quenching temperatures

淬火初始温度对过渡沸腾的影响可以由CTP的热通量、温度和到达时间来说明分亚区情况。在沸腾曲线(图5)中可观察到,随着初温的升高,明显的分区现象由两个表面增加到四个表面,即更高的淬火初温导致表面在更高的疏水性下显示出明显的分区现象。CHF-THF 在三个淬火初温下随疏水性增强都呈减小的趋势,表明疏水性的增强使CHF点和CTP 的热通量值更接近。在310 和380℃的初温下,THF 和THF-MHF 随着疏水性的增加而减小,当初温增加到420℃时,随着疏水性增加,THF 和THF-MHF不再是减小的趋势。同时由图可知,THF的缓慢变化和CHF 的大幅减小使CHF-THF 随疏水性的减小趋势类似于CHF,同理THF 和THF-MHF也是如此。

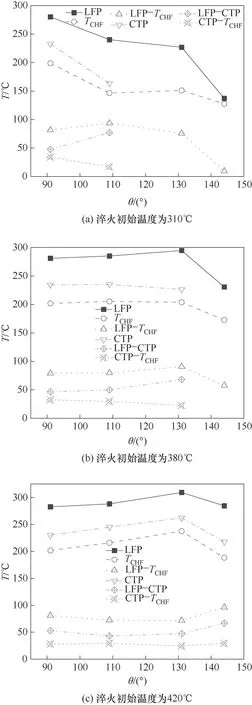

图7 示出了不同淬火初温下沸腾曲线MHF,CHF 和THF对应的温度,即LFP、TCHF和CTP。可见,随疏水性增强,LFP 和TCHF的变化趋势大致相同。但在不同淬火初温下,LFP 和TCHF随疏水性增强呈现出不同变化趋势。例如,淬火初温310℃下,随着疏水性的增加,LFP 逐渐减小,对应的MHF 也随之减小;TCHF总体上也随疏水性增强而减少,减小幅度小于LFP,当接触角从109°增加到144°时TCHF仅减小了36%。随淬火初温提高,LFP 和TCHF随疏水性减少的趋势变得不再明显,淬火初温的提高削弱了疏水性对LFP 和TCHF的影响。LFP-TCHF表示MHF 和CHF 间温度差,也表示两者间过渡沸腾温度区间的长度。可见,LFP-TCHF随疏水性增强无明显变化趋势,因为过渡沸腾相对于其他阶段气泡剧烈扰动导致该温度区间长度随疏水性变化的不确定性有所增加。

图7 不同淬火初温下的LFP、TCHF和CTPFig.7 LFP, TCHF and CTP at different initial quenching temperatures

在310 和380℃的初温下,有分区的表面的CTP 随着疏水性增加而减小,表明疏水性的增强使CTP 在较低的温度下发生。LFP-CTP 随着疏水性增强而增大,同时CTP-TCHF随疏水性增强而减小,表明疏水性增强使过渡膜态沸腾亚区的温度区间增加。CTP-TCHF对应的整个过渡沸腾区间也是增加的,说明过渡膜态沸腾亚区占过渡沸腾阶段的比例也增加了。由图5 和图7 可知,310℃初温下这种变化最明显,380℃时,变化趋势变缓,随着淬火初始温度增加到420℃,上述变化趋势变得不再明显。这是高的淬火初温使表面疏水性衰退更为明显导致的。实验后测得各表面接触角都有所减小,而实验结果表明高初始温度下接触角减小更明显。

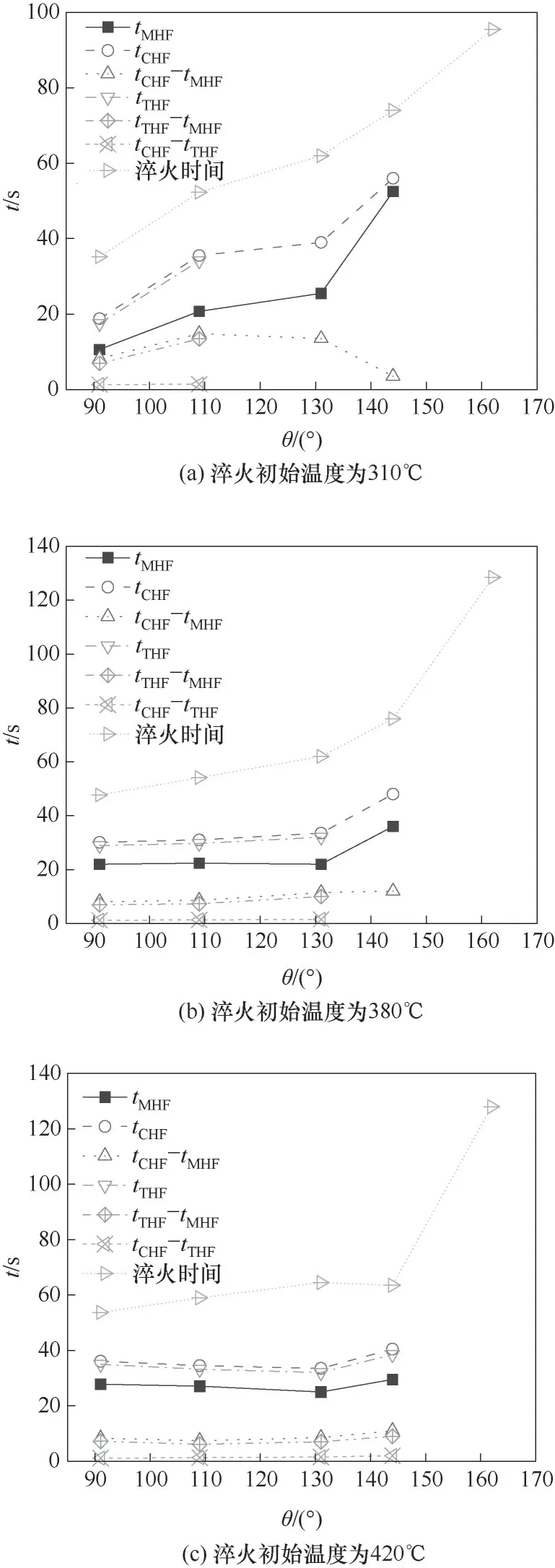

图8 示出了不同淬火初温下沸腾曲线MHF、CHF 和THF 对应的时间tMHF、tCHF、tTHF,以及整体的淬火时间。可见,不同淬火初温下淬火时间均随疏水性增强而增加。淬火初温310℃下,淬火时间随疏水性近似线性增加。淬火初温380℃时,表面A淬火时间由35 s 增加到48 s,表面E 淬火时间由95.5 s 增加到128.5 s,但淬火时间随疏水性增强不呈线性增加关系。淬火初温420℃时,表面D淬火时间相对于低淬火初温有所下降,表面E淬火时间和380℃初温下的基本一致,这与表面粗糙度、疏水性及气膜破裂和扰动过程的关系有关,有待深入分析。由此可知,随着淬火初始温度的升高,淬火时间随疏水性增加而增加有所减缓,高疏水性表面的淬火时间随淬火初温升高甚至有减小趋势。这说明,淬火初温的升高相对加速了淬火冷却的进程。tCHF-tMHF表示两个临界热通量点间时间差,也代表过渡沸腾持续时间;在淬火初温310℃下其值随疏水性增强先略有增加后有所下降,而在淬火初温380和420℃下其值随疏水性增强而略有增加,这有待进一步更详细的实验进行证明。

图8 不同淬火初温下的tMHF、tCHF、tTHF和淬火时间Fig.8 tMHF, tCHF, tTHF and quenching time at different initial quenching temperatures

由图8还可见,在三种淬火初温下,CHF 均紧随CTP 发生,时间间隔很小,tCHF-tTHF很小都只有1 s 左右。这也使tCHF-tMHF和tTHF-tMHF的差值很小,对应曲线几乎成平行状态。在310 和380℃的初温下,tTHF随着疏水性的增加而增加,表明疏水性的增强使CTP 延迟发生。tTHF-tMHF随着疏水性增强而增加,表明过渡膜态沸腾的持续时间也增加,tCHF-tMHF也随疏水性增加而增加,而tCHF-tTHF变化很小,说明过渡膜态沸腾持续时间占整个过渡沸腾的时间比例也增加。当初始温度增加到420℃时,上述的变化趋势也变得不再明显。

2.3 传热性能

铜柱表面平均传热系数定义为h=q"/ΔTsat。图9示出了不同淬火初温下表面传热系数随壁面过热度的变化情况。除膜态沸腾阶段部分数值点重合和淬火初温420℃下表面D 外,其他阶段传热系数均随疏水性增强而逐渐减小,峰值逐渐向下偏移,直至超疏水表面E 的峰值消失,传热系数随过热度变得单调。在刚进入膜态沸腾阶段时传热系数均缓慢增加且差异不大,从LFP 开始传热系数突增且随壁面过热度变化趋势类似于沸腾曲线。随淬火初温提高,传热系数随壁面过热度的变化趋势也有所差异。由于淬火初温提高使疏水性作用有所削弱,传热系数在较高过热度下开始升高,升高幅度也随淬火初温提高而增加,这在表面D 上表现较明显。

图9 不同淬火初温下的传热系数Fig.9 Heat transfer coefficients at different initial quenching temperatures

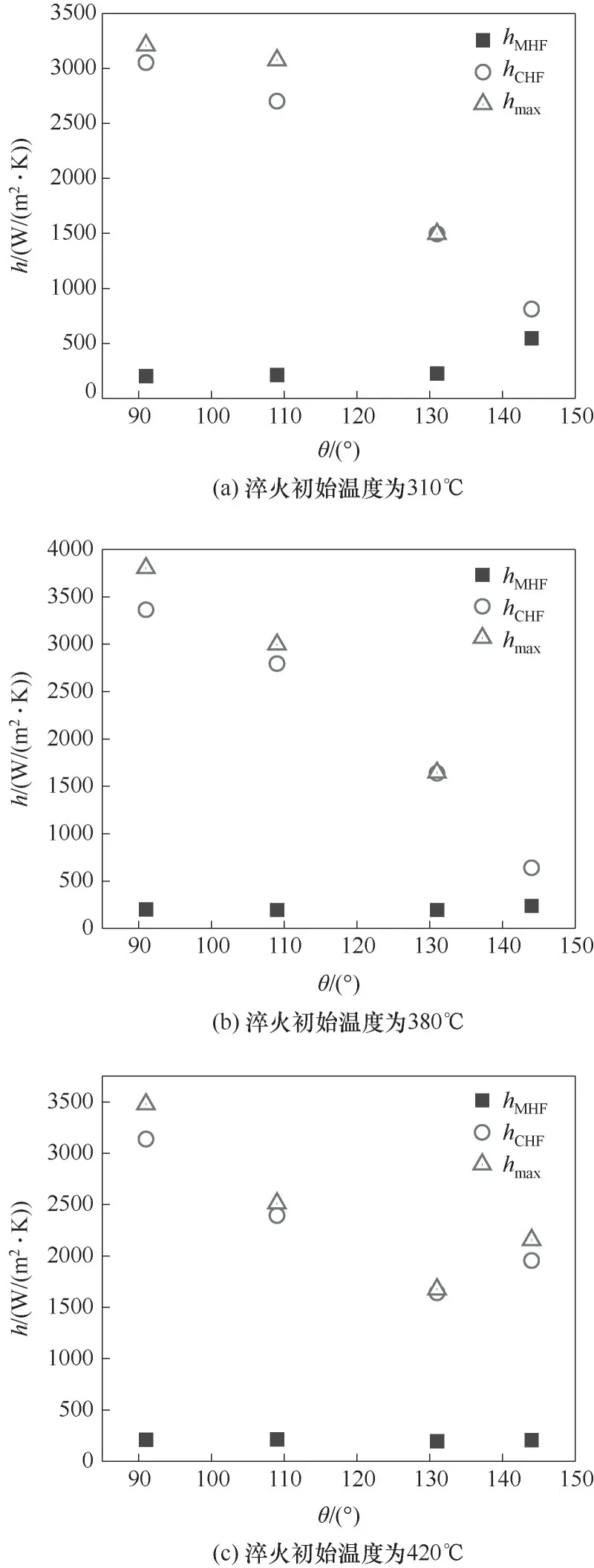

图10 示出了不同淬火初温下不同疏水性表面CHF、MHF 处的传热系数(hCHF、hMHF)和最大传热系数(hmax)。分析可知,传热系数最大值在DNB 附近,这是由于接近CHF 时疏水性铜柱表面仍被较大气泡包围所致。总体上,在相同淬火初温下,hCHF和hmax随疏水性增强而下降。淬火初温提高,对于同一疏水表面的hCHF和hmax没有明显影响。hMHF在淬火初温310℃下随疏水性增强而增加,在淬火初温380℃下只有表面D 相对于表面C 增加较多,在淬火初温420℃下随疏水性增强无明显变化趋势。由以上不同淬火初温下的实验数据分析可见,类似于淬火初温对沸腾曲线的影响,即高的淬火初温在实验后使表面疏水性衰退更明显,疏水性对hMHF的影响程度随淬火初温提高而被削弱。hMHF受此影响在高淬火初温下随着疏水性增加而增加的趋势变得不再明显。淬火初温310℃下,hMHF随疏水性增强而增加,是因为疏水性的增加使LFP在较低的过热度和热通量下发生,此时气膜较薄、热阻较低,同时导致固液接触的机会更加频繁所致。

图10 不同淬火初温下的hCHF、hMHF和hmaxFig.10 hCHF, hMHF and hmax at different initial quenching temperatures

3 结 论

本文研究了不同淬火初温下疏水性对淬火沸腾传热特性的影响规律。疏水性增强使淬火曲线右移,沸腾曲线向左下偏移。淬火初温提高,沸腾曲线偏移的趋势降低。曲线中的CHF、CTP、LFP 都受到相应变化的影响。这是高淬火初温使实验后的疏水性衰退更明显导致的。说明疏水性增强总体恶化了淬火沸腾传热,而淬火初温升高则相对强化了沸腾传热。淬火初温的提高还使过渡沸腾阶段分亚区更加明显,分亚区的表面随之增加;传热系数表现出类似于沸腾曲线受淬火初温影响的变化趋势,并且发现传热系数最大值并没有发生在CHF 处,而是在DNB 附近。本文探讨的淬火初始温度对疏水性表面的作用规律对工程应用有一定指导意义。进一步还可以通过实验或数值模拟的方式探讨其中深层次的机理分析,也可以探讨淬火初温对亲水面或亲疏水面的作用规律。

符 号 说 明

Bi——Biot数

CHF——临界热通量,kW/m2

CTP——临界过渡点,℃

h——传热系数,W/(m2·K)

LFP——Leidenfrost点,℃

MHF——最小热通量,kW/m2

q"——热通量,kW/m2

Ra——平均方差粗糙度,μm

T——温度,℃

THF——转变热通量,kW/m2

ΔTsat——壁面过热度,℃

t——时间,s

θ——接触角,(°)

下角标

max——最大值

sat——饱和状态