用电解锰阳极液制备电池级硫酸锰

狄家康,王启任,王 帅,钟 宏,张 超

(1.中南大学 化学化工学院 锰资源高效清洁利用湖南省重点实验室,湖南 长沙 410083;2.贵州武陵锰业有限公司,贵州 松桃 554115)

电解锰过程中,阳极液中会富集大量镁离子。镁离子浓度升高会导致晶体析出堵塞孔路、电解效果下降、金属锰产品质量下降等问题[1]。因此,从电解锰阳极液中去除镁离子是电解锰过程面临的一个重要问题[2-6]。

近年来,锂离子电池需求量逐年增大[7-8],而电池级硫酸锰是各类锰系锂离子电池正极材料的基础材料,其产量和质量直接影响电池质量[9-11]。

目前,工业上从溶液中去除镁离子主要采用氟离子沉淀法[2,9-10],但该法对设备腐蚀性较大,对环境危害较大。采用溶剂萃取法分离锰、镁效果较好、且易于连续操作[12-15],常用萃取剂有P204、P507[15-19]。试验研究了用一种新型萃取剂A从模拟电解锰阳极液中选择性萃取锰离子,并制备电池级硫酸锰,以期为高纯硫酸锰溶液的获得提供一种新萃取剂。

1 试验部分

1.1 试验原料与仪器

试剂:萃取剂A,磺化煤油,长沙晶康新材料科技有限公司;一水合硫酸锰、硫酸铵、氢氧化钠,国药集团化学试剂有限公司;无水硫酸镁,碳酸锰,天津市科密欧化学试剂有限公司;硫酸,成都市科隆化学品有限公司。所有试剂均为分析纯。水,去离子水。

模拟电解锰阳极液:Mn2+、Mg2+质量浓度分别为16.42、22.13 g/L。

试验仪器:SHA-C恒温振荡器,DF-101S集热式恒温加热磁力搅拌器,pH计(PHS-3C),电感耦合等离子体发射光谱仪(ICP-OES),电感耦合等离子体质谱仪(ICP-MASS)。

1.2 试验原理与方法

萃取剂A为羧酸类萃取剂,属于阳离子交换萃取剂,在用于萃取前需要皂化,皂化反应为:

(1)

皂化萃取剂对溶液中金属离子的萃取、反萃取反应可以简单表示为:

萃取,

(2)

反萃取,

(3)

式中:Mn+—金属离子;HA—酸性阳离子交换型萃取剂。

阳离子交换型萃取剂在实际萃取过程中的反应比式(2)要复杂得多,具体萃取过程这里不做讨论。由反应式(2)、(3)看出,萃取剂A在低酸度环境下发生萃取反应,在高酸度环境下发生反萃取反应[20-22],这表示该萃取剂可循环使用。

有机相为萃取剂A-磺化煤油溶液。有机相中加入一定体积氢氧化钠溶液(30%),放入恒温振荡器中皂化15 min,皂化结束后静置分相,去除下层水相,得到一定钠皂化有机相。萃取时,将皂化有机相与模拟电解锰阳极液按一定体积比加入带塞锥形瓶中,放入恒温振荡器中振荡一定时间,温度25 ℃。振荡萃取完成后,于分液漏斗中静置分相。取初始水相和萃余液测定锰、镁离子质量浓度,计算萃取率。水相中的锰、镁离子质量浓度经稀释后用ICP-OES测定。

负载锰的有机相和一定浓度硫酸溶液按一定体积比倒入带塞锥形瓶中,放入恒温振荡器中振荡反萃取15 min后取出,倒入分液漏斗静置分相。取反萃取液测定锰和余酸质量浓度,计算反萃取率。

反萃取液经活性炭吸附去除有机相,用高纯碳酸锰溶液调pH,之后抽滤,滤液加入到蒸发器中缓慢升温蒸发、浓缩结晶得到高纯硫酸锰晶体,晶体干燥后得到一水合硫酸锰产品。产品中的杂质以ICP-MASS法测定。

2 试验结果与讨论

2.1 溶剂萃取

2.1.1 溶液pH对锰、镁萃取率的影响

用高浓度硫酸溶液和氢氧化钠溶液调溶液pH为1~6,萃取相比Vo/Va=1.5/1,萃取剂体积分数30%,有机相皂化率30%,温度25 ℃,萃取时间15 min,水相pH对锰、镁萃取率的影响试验结果如图1所示。可以看出:水相初始pH较低时,溶液中存在大量氢离子,抑制了萃取剂和金属离子的结合,锰、镁离子萃取率均非常低;随pH升高,锰萃取率快速升高并在pH=3左右时达最高,为75%左右,而镁萃取率变化不大,维持在15%左右;此时,锰、镁分离系数为18.33;而pH升至6时,锰萃取率略有下降,这可能是锰离子在高pH条件下不稳定所致。因溶液初始pH为4.6,所以,试验过程中不必调节。

图1 水相pH对锰、镁萃取率的影响

2.1.2 萃取时间对锰、镁萃取率的影响

相比Vo/Va=1.5/1,萃取剂体积分数30%,有机相皂化率30%,温度25 ℃,水相pH=4.6,振荡时间对萃取的影响试验结果如图2所示。可以看出:萃取反应在相对较短时间内达到平衡,3 min后锰、镁萃取率基本达最大并趋于稳定。

图2 萃取时间对锰、镁萃取率的影响

2.1.3 相比Vo/Va对锰、镁萃取率的影响

萃取剂体积分数30%,皂化率30%,温度25 ℃,水相pH=4.6,萃取时间15 min,相比Vo/Va对锰、镁萃取率的影响试验结果如图3所示。

图3 相比Vo/Va对锰、镁萃取率的影响

由图3看出:随相比Vo/Va增大,锰、镁离子萃取率均升高;Vo/Va在1.5/1以下时,随Vo/Va增大,锰萃取率提升较快,镁萃取率提升较慢;Vo/Va增至1.5/1以上后,水相中剩余锰质量浓度较低,萃取率提升较慢,过量的萃取剂继续萃取镁离子,导致镁萃取率迅速提升。为了使锰、镁离子更好地分离,确定适宜相比Vo/Va=1.5/1。

2.1.4 萃取剂体积分数对锰、镁萃取率的影响

相比Vo/Va=1.5/1,有机相皂化率30%,温度25 ℃,水相初始pH=4.6,萃取时间15 min,萃取剂体积分数对锰、镁萃取率的影响试验结果如图4所示。

图4 萃取剂体积分数对锰、镁萃取率的影响

由图4看出:随萃取剂体积分数增大,锰、镁萃取率都有较大幅度提高;萃取剂体积分数大于30%后,继续增大萃取剂体积分数对锰萃取率影响不大,而镁萃取率升高明显。过大的萃取剂体积分数对锰、镁分离没有益处,且会造成萃取剂浪费和有机相黏度增大,以及体系乳化,综合考虑,确定萃取剂体积分数以30%为宜。

2.1.5 有机相皂化率对锰、镁萃取率的影响

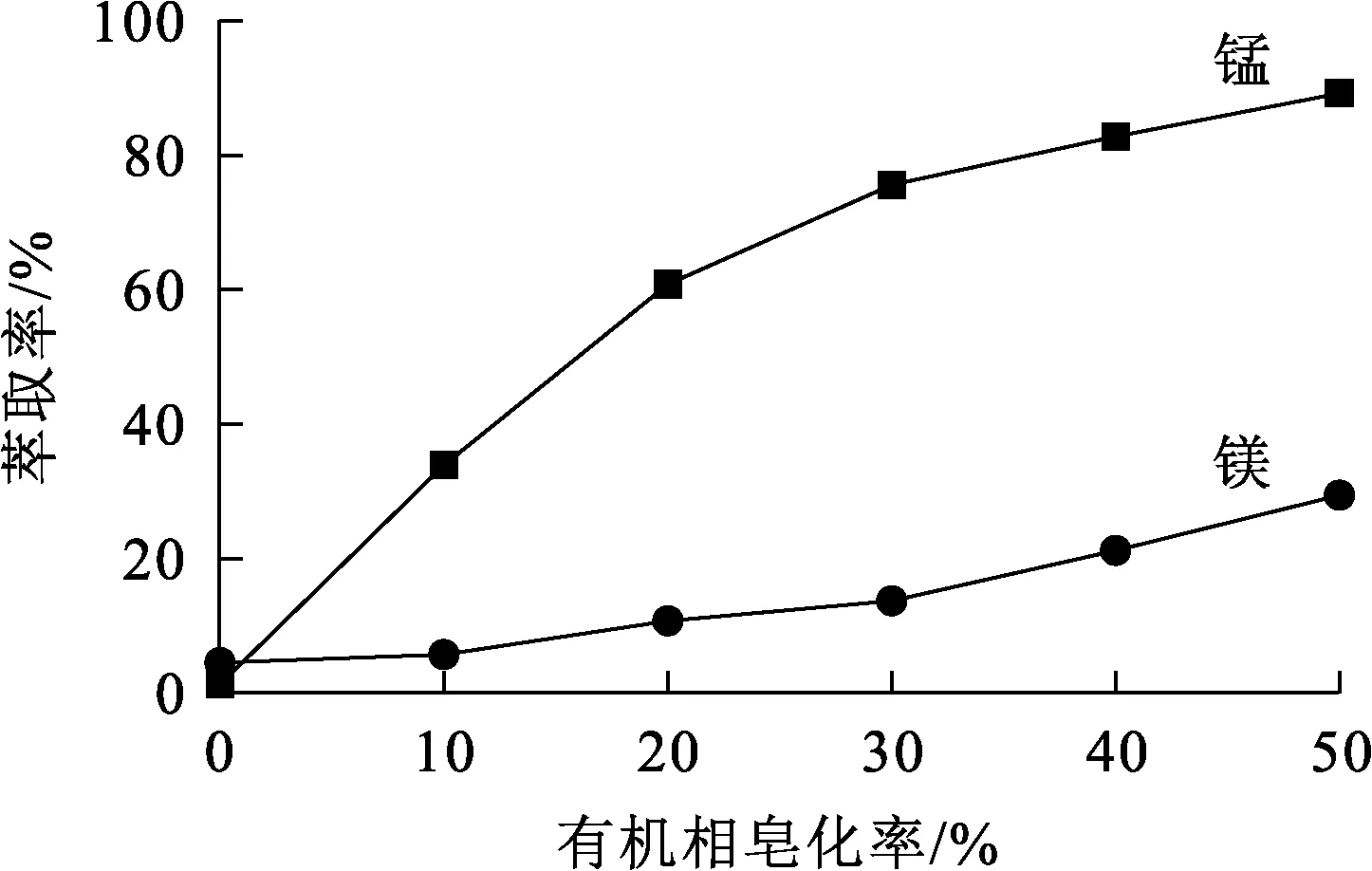

相比Vo/Va=1.5/1,萃取剂体积分数30%,温度25 ℃,水相pH=4.6,萃取时间15 min,有机相皂化率对锰、镁萃取率的影响试验结果如图5所示。

图5 有机相皂化率对锰、镁萃取率的影响

由图5看出,随有机相皂化率升高,锰、镁萃取率均提高,锰萃取率提高幅度较大,镁萃取率提高幅度较小:皂化率为0时,萃取剂对锰、镁离子基本不萃取;皂化率为30%时,锰萃取率为75.6%,镁萃取率为13.7%,锰、镁分离效果较为理想;皂化率过大时,会导致体系乳化,造成分相困难。因此,确定有机相皂化率以30%为宜。

2.1.6 硫酸铵质量浓度对锰、镁萃取率的影响

实际的电解锰阳极液中存在大量硫酸铵,质量浓度一般为80~100 g/L。试验考察了硫酸铵质量浓度对锰、镁萃取率的影响。试验条件:相比Vo/Va=1.5/1,萃取剂体积分数30%,有机相皂化率30%,温度25 ℃,水相pH=4.6,萃取时间15 min。试验结果如图6所示。可以看出,硫酸铵质量浓度对锰、镁萃取率影响不大。

图6 硫酸铵质量浓度对锰、镁萃取率的影响

2.2 反萃取

2.2.1 相比的影响

用1 mol/L硫酸溶液作反萃取剂,有机相中锰离子质量浓度为8.89 g/L,温度25 ℃,反萃取时间15 min,相比Vo/Va对反萃取的影响试验结果如图7所示。

图7 相比Vo/Va对锰反萃取率和反萃取液酸度的影响

由图7看出:随反萃取相比Vo/Va增大,锰反萃取率缓慢下降,水相剩余酸度大幅下降至0.076 mol/L。相比Vo/Va较低时,锰反萃取率较高,但反萃取后液剩余酸度高,中和剩余酸和蒸发结晶会造成资源和能源浪费;相比Vo/Va较高时,锰反萃取率略低,但反萃取液剩余酸度低,水相锰浓度高,对蒸发结晶有利。

2.2.2 反萃取酸度的影响

相比Vo/Va=1/1,温度25 ℃,反萃取时间15 min,反萃取剂硫酸溶液浓度对反萃取影响试验结果如图8所示。

图8 硫酸浓度对锰反萃取率和反萃取液酸度的影响

由图8看出:锰反萃取率和水相剩余酸度随硫酸浓度升高而升高;硫酸浓度增至0.2 mol/L时,锰反萃取率达88.3%,继续增大硫酸浓度,锰反萃取率提高幅度不大,而反萃取液酸度会大幅提高。体积分数30%、皂化率30%的萃取剂可以负载9 g/L(0.164 mol/L)左右锰,试验结果与理论预期符合。

2.3 高纯硫酸锰的制备

在优化条件下进行萃取,被萃取液为模拟电解锰阳极液。锰萃取率77.9%,镁萃取率13.7%,有机相中锰质量浓度为8.77 g/L,镁质量浓度为1.93 g/L,用40 g/L(Mn2+)硫酸锰溶液进行一次洗涤[23],洗涤后有机相中锰质量浓度为10.67 g/L,镁质量浓度为0.043 g/L。对负载有机相进行反萃取,反萃取剂硫酸浓度为1 mol/L,相比Vo/Va=6/1,此时锰反萃取率为82.4%,反萃取液中锰离子质量浓度为52.76 g/L,镁离子质量浓度为0.21 g/L。用高纯碳酸锰中和一次反萃取液pH至3.0以上,进行第二次萃取,锰萃取率为87.1%;对负载有机相进行反萃取,反萃取液中锰质量浓度为46.66 g/L,锰反萃取率为98.9%,反萃取剂硫酸浓度0.141 mol/L。

反萃取液用活性炭吸附除油,用高纯碳酸锰中和pH至4.0~4.2,过滤掉多余的碳酸锰,缓慢蒸发滤液,浓缩结晶得到硫酸锰晶体,其中来自阳极液的锰和碳酸锰的锰比例为6/1。硫酸锰晶体在105 ℃下干燥8 h得到一水硫酸锰产品。经ICP-MASS测定,产品中锰质量分数为32.42%,镁质量分数为9.32×10-6,质量符合《电池用硫酸锰》(HG/T 4823—2015)一等品要求。

3 结论

用一种新型萃取剂A从模拟电解锰阳极液中萃取锰,然后用硫酸溶液反萃取得到较纯硫酸锰反萃取液,吸附去除残留有机相后蒸发结晶,得到电池用硫酸锰。该方法简单易行,锰、镁萃取分离效果较好,锰回收率在70%以上,电解液中硫酸铵的存在对锰、镁分离影响不大。所得一水硫酸锰产品,锰、镁质量分数分别大于32%和低于1.5×10-5,质量符合《电池用硫酸锰》(HG/T 4823—2015)一级品要求。

——基于正交试验优化的皂化反应法△