导管架过渡段大直径法兰正造焊接技术

孙敏锋 缪海琴

上海振华重工(集团)股份有限公司 上海 200125

0 引言

导管架作为海上结构的基础,承载着海工产品的整个结构质量,法兰是海工产品上部结构与导管架连接的重要部件,其尺寸精度、焊接强度对项目的建造起到关键作用。

以往导管架的成品法兰与过渡段筒体的焊接均采用反造法,将法兰倒扣在筒体下方法兰焊接工装上,对法兰采用刚性约束[1]。这种建造方法虽能保证法兰精度尺寸,但在焊接过程中焊缝内部存在应力,且后期过渡段结构制作时构件需要翻身,增加了工作难度,也延长了建造周期。另外,因后期过渡段制作时的中心筒体存在构件装焊,很难保证过渡段的焊接不影响法兰整体尺寸,存在不可控因素。因此,本文打破以往焊接技术方案常规思维方式,依托钢质空间框架式结构导管架结构,对导管架的成品法兰与过渡段筒体正造法的焊接技术进行研究,分析工艺可行性,并通过焊接变形量对焊接过程中的焊接填充量进行控制,最终保证法兰与过渡段筒体建造符合要求。

1 结构分析

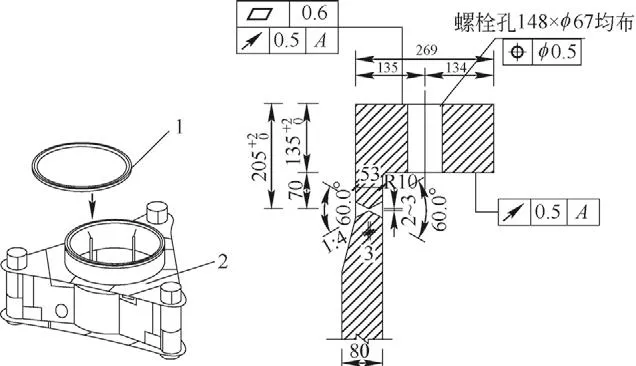

如图1所示,导管架法兰形式为带颈锻造法兰,材质为Q355NE-Z35,规格为Φ7 000 mm×305 mm×230 mm;过渡段筒体材质为EH36-Z35,规格为Φ75 mm×2 070 mm×10 878 mm。为了减少焊接填充量,控制焊接变形,结合厚板横焊位置焊接时熔池金属受重力作用易下淌的特点,焊缝开设X形不等边坡口[2],法兰与过渡段筒体焊缝内侧2/3T开设角度50°,筒体侧焊缝坡口角度20°,法兰侧焊缝坡口角度30°。通过分析导管架过渡段结构,可知正造法的焊接难点有:

图1 导管架法兰与过渡段结构图

1)法兰直径达7 m,高空中无法对法兰采取刚性约束,法兰装配焊接均处于自由状态,焊接变形难控制;

2)正态安装法兰,法兰与过渡段筒体对接焊缝处于高空横焊位置、厚板多层多道焊,填充量较大,不可控过程较长;

3)成品法兰为锻件,过渡段中心筒体为高强度船用结构钢,属于不同类型级别的钢材焊接;

4)焊接过程中需要加温,高温状态下法兰整体平整度的变形无规律,法兰装焊过程中尺寸进度不可控;

5)法兰与过渡段筒体对接焊后,整体平面度要求在1.5 mm以内,法兰内倾度要求在1.5 mm以内,椭圆度不大于4 mm,主筒体与法兰平面垂直度不大于3 mm,焊后尺寸精度要求高;

6)为了保证过渡段的整体建造质量,要求焊后精度尺寸及焊缝质量一次性达到要求,不校火,不返修。

7)导管架高度过高,需要采用吊索具平台来实现安装建造,对施工者存在一定安全隐患。

高精度的建造要求、多方面的不可控因素,决定了导管架基础过渡段与法兰连接建造是导管架建造中难度和挑战性均较高的,也是非常关键的步骤。

对于如此高精度建造要求,且多方面不可控的法兰正造位置焊接,应制定专门的焊接技术方案和焊接过程控制措施。建造技术要求见表1。

表1 法兰与过渡段筒体建造技术要求

2 焊接技术

2.1 焊接前技术指标

为了避免法兰焊接完工后的返修工作对整个导管架过渡段的建造尺寸产生影响,法兰与过渡段筒体焊接前,完成过渡段筒体的所有焊接、探伤及返修工作,并将结构完全松胎,处于除重力外的无约束状态。焊前过渡段筒体垂直度偏差<2 mm,筒体周长与法兰周长对比偏差≤10 mm,筒体上口水平偏差≤1 mm,筒体椭圆度≤4 mm。

2.2 过渡段与法兰装配

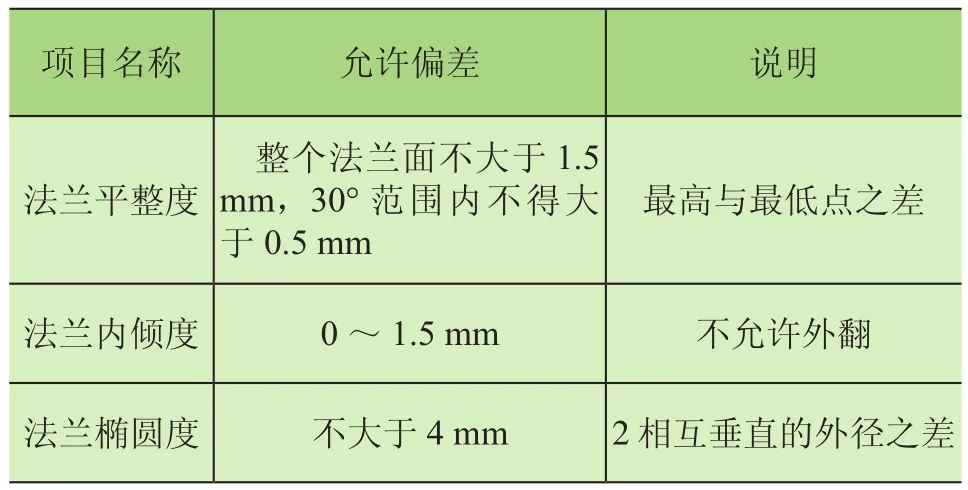

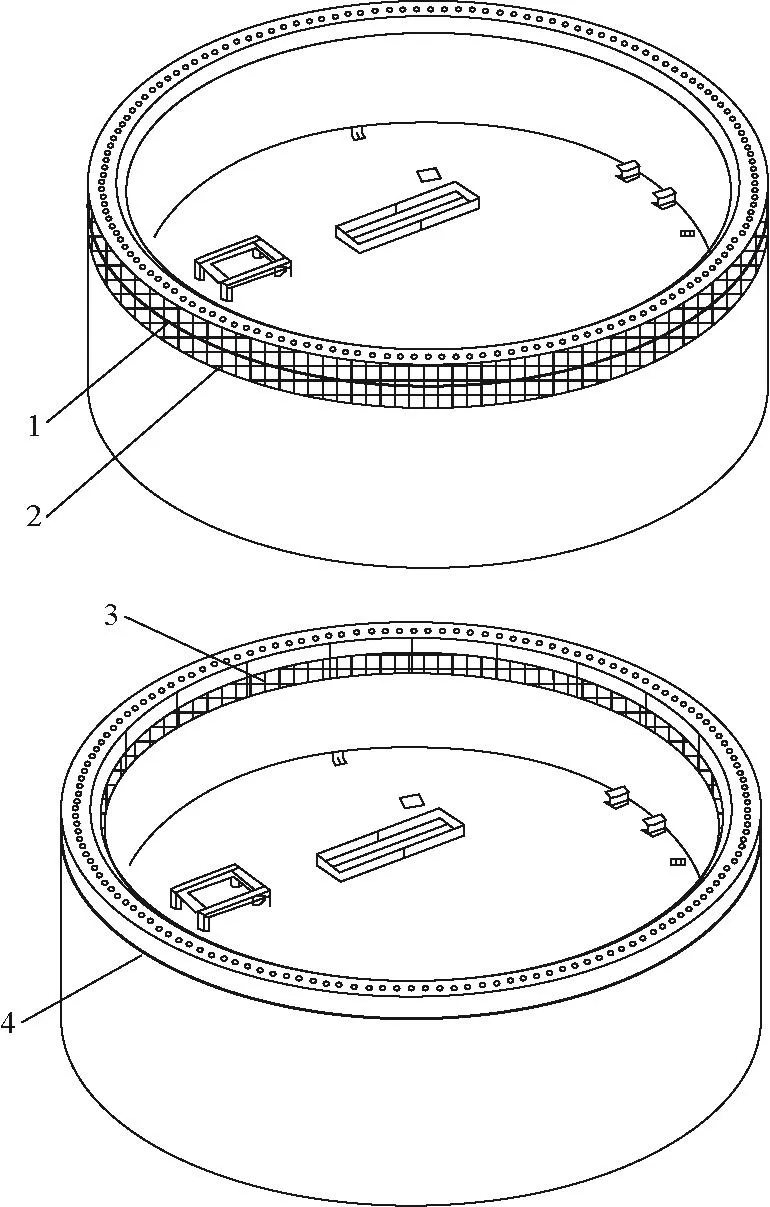

在法兰吊装前,将法兰调节工装和导向板焊接到筒体上(见图2),控制法兰与过渡段的间隙,法兰螺栓孔需与底座螺栓孔相对应,确保螺柱、螺母、垫片的安装[3]。

图2 法兰调节工装示意图

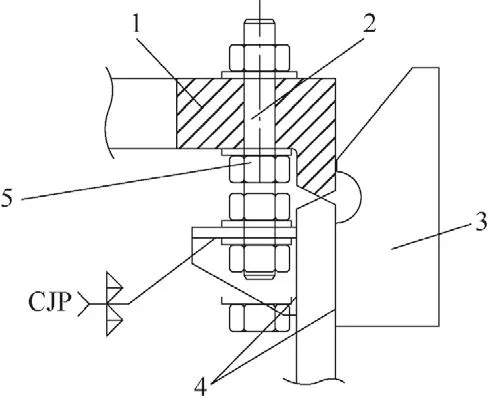

将法兰和中心筒体装配前划出四等分线,法兰吊装到位后,将各区域等分线对应调整,周长存在偏差时,在四等分区域内进行偏差的均分调整,以保证法兰与筒体错位均匀,如图3所示。

图3 吊装前法兰与筒体划等分线的示意图

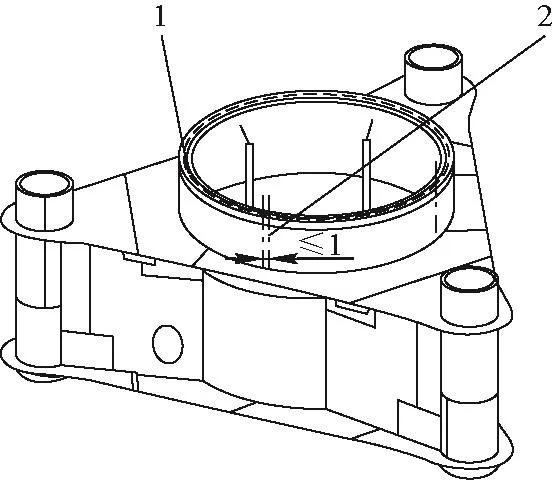

装配过程中采用法兰调节工装调整法兰整体水平、法兰与筒体中心垂直度等,装配后用激光平面仪按要求测量整体平面度,经测量和检验合格后进行定位焊接[4]。装配完成后,焊缝坡口间隙≤3 mm,错边≤1 mm;椭圆度≤4 mm,平整度≤1 mm,法兰内倾度为0~1.5 mm。

2.3 定位焊

定位焊是厚板焊接过程中出现裂纹概率最高的环节,在厚板定位焊时,由于定位焊区域冷却速度很快,造成局部应力集中,定位焊缝金属强度不足以抵抗应力集中,导致定位焊缝开裂[5]。为了防止定位焊缝出现裂纹,对法兰精度产生影响,在筒体外侧进行定位焊接,定位焊预热温度110℃,定位焊缝长度≥100 mm,定位焊缝间距为300 mm,定位焊缝厚度为8~12 mm。

2.4 焊前准备

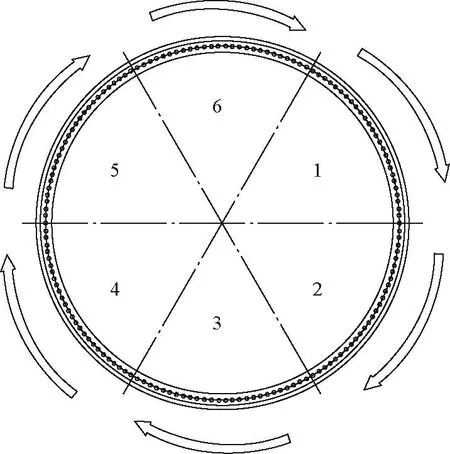

法兰均布于37个测量点,并加以标记,每次测量均按照标记好的测量点进行,如图4所示。焊缝等分6大片区(见图5),并现场划线,每个片区标注焊工、实时焊道等信息,每班次6名焊工(两班倒)同时同方向不间断焊接。在焊接过程中,若一个片区暂停焊接,则其余片区均需同时暂停。

图4 精控测量点分布图

图5 焊缝等分片区划分图

法兰与过渡段筒体焊缝焊接位置为横焊,为了控制焊接热输入,焊接方法选用药芯焊丝CO2气保焊(FCAW),焊材为SQJ501NiL(Φ1.2 mm),焊前用机械方式清除坡口两侧油污杂质。

2.5 加热

法兰与过渡段筒体焊缝厚度为70 mm,由于板材厚,熔敷金属填充量大,焊缝总体热输入高,且为环形焊接,焊接时产生的焊缝拘束度高,焊接应力大,极易产生裂纹[6]。所以,对焊缝两侧不少于100 mm区域范围采用陶瓷电加热方式预热,以保证预热均匀进行,预热温度≥110℃,层间最高温度230℃。在加热面的背面进行测温,以确保焊缝横向、纵向区域整体受热均匀。

单道焊缝的整个焊接过程(打底、焊接、碳刨)连续进行,各环节过程中的温度控制在110℃~230℃。

当内侧焊缝焊接时,外侧整圈加热片加热;当外侧焊缝焊接时,内侧整圈加热片加热,如图6所示。

图6 导管架焊缝加热图

2.6 焊接

由于横焊时焊缝金属受重力作用会下淌至下侧坡口处,导致未熔合和夹渣[7],所以焊接参数选用的电流为170~230 A,电压为21~24 V,焊接速度为140~220 mm/min,焊接线能量为1.0~1.5 kJ/mm。

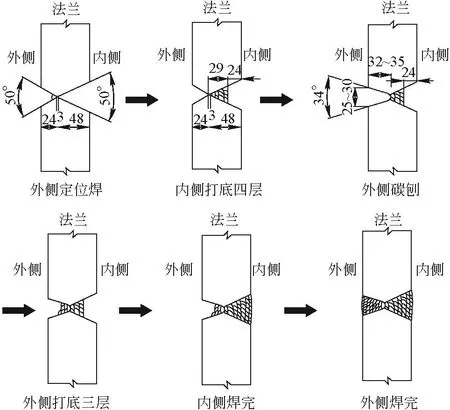

1)先焊内侧,打底焊一层后,对椭圆度、平整度、内倾度、垂直度等精度测量1次,打底2层(焊缝厚度为8~10 mm)后,松开法兰固定工装,精度测量1次。

2)内侧焊接4层,焊缝厚度为28~30 mm,法兰内倾度为1.5~2.5 mm,内侧焊缝停止焊接,对焊缝外侧根部碳刨。

3)背面碳刨前将调节工装再次固定好,碳刨深度为30~35 mm,碳刨凹槽根部打磨成最小半径约为10 mm的弧度,碳刨坡口角度≥50°。

4)碳刨后,对椭圆度、平整度、内倾度、垂直度等精度测量1次,以保证法兰有内倾余量。

5)碳弧气刨后凹槽表面渗碳层打磨至见白,其表面打磨光滑圆顺[8]。

6)对外侧焊接3层,焊接厚度为15~20 mm,法兰内倾度≤0 mm时,外侧焊缝停止焊接,交替至内侧焊缝焊接。

整个焊缝采用内外侧交替焊接,焊接过程中随时检测法兰变形情况,结合精度测量实际尺寸对两侧焊缝厚度进行实时调整,如图7所示。

图7 板厚方向焊接顺序示意图

焊缝采用多层多道焊,焊接过程中及时做好清渣工作,对焊缝进行锤击消除局部焊接应力[9],检查确认焊缝质量合格后再开始下一道焊缝的焊接。在多层多道焊的焊接过程中,各层焊缝的接头错开30~50 mm,单道焊焊缝宽度为12~14 mm。焊道端部打磨平滑过渡,无突变。

2.7 焊后处理

由于防止焊缝冷却过快,焊缝中的扩散氢来不及逸出,在焊接工作完成后应立即采用保温棉覆盖缓冷,降低焊缝冷却速率,减少裂纹产生[10]。

当法兰与过渡段连接部位冷却至常温后,可用激光平面仪进行整体测量,测得法兰平整度为0~1.5 mm,法兰内倾度为0~1.5 mm,法兰椭圆度≤4 mm,符合法兰建造精度尺寸要求。

3 无损检测

在焊接完成后,待焊缝冷却至室温后对焊缝目检(VT),焊缝表面需成形良好,无弧坑、咬边和焊瘤等缺陷。根据钢板材质、厚度及热输入,焊后48 h对焊缝进行内部缺陷检测,检测方法采用超声波检测(UT),确认内部焊缝合格即对焊缝表面质量进行磁粉检测(MT),探伤结果合格。

4 结论

1)法兰与过渡段筒体装配前,过渡段筒体的圆度、上口平面度对法兰焊接尺寸影响较大,上口平面度差,与法兰间隙不均匀,法兰平面度较难控制。

2)法兰为整体锻造带颈式,与过渡段装配整体加热至150℃~230℃后,法兰整体会出现外翻1~1.5 mm,该外翻量是后续焊接过程中法兰带热量测量不可忽略的基础。

3)焊缝填充量较大,需要内外交替焊接量,需要根据焊接过程中的监测数据,通过焊接收缩控制整体内倾量,首次焊接填充,一定进行内侧焊缝的填充。

4)在法兰焊接过程中,需要整体考虑工人的焊接速度以及焊接量,划分焊接区域,每个区域焊接量相同,且每次填充时间控制在人员最佳工作时间段。

综上所述,法兰的正态安装焊接,可减少过渡段结构的翻身以及大型设备使用次数,提高安全指数,降低成本,同时还可推广至类似项目借鉴实施。