空箱堆高机维修平台

苗焕涛 徐利有 杨 戬

大连集装箱码头有限公司 大连 116600

0 引言

在港口码头,集装箱空箱的周转工作一般利用空箱堆高机进行。随着集装箱数量的增加,空箱堆高机的利用率将进一步增加。根据维保规范空箱堆高机需要定期地进行维护及保养工作,空箱堆高机的门架滚轮、链条及油管等同样如此。此类维护工作需要进行高处作业,在现有条件采用载人框与空箱堆高机的吊具连接方式进行高处作业,如图1所示。该模式存在诸多安全隐患,一是吊具自身存在故障(吊具筒裂纹、溜车、液压缸内泄等),使载人框存在碰撞或坠落等风险,当作业高度达到12 m,一旦吊具出现故障或发生误操作后果将不堪设想;二是人员的站位空间狭小,工作不便,当吊具作起升、前后移动时,人员容易发生磕碰。载人框与吊具连接本身有位置限制,无法全方位对门架相关部位进行检修;三是环境受限,在雨雪及夜间无法进行载人框高空作业,影响工作效率;四是该模式投入的人员及设备成本大,整个过程需要1台完好的堆高机搭载载人框配合作业,作业前需要办理相关高处作业手续,作业中还需要人员全程进行监护,作业成本较高。因此,研究一个作业安全系数高、维修效率高、能满足多种堆高机作业高度需求的维修平台显得尤为重要。

图1 载人框高处作业场景

1 维修平台的设计原理

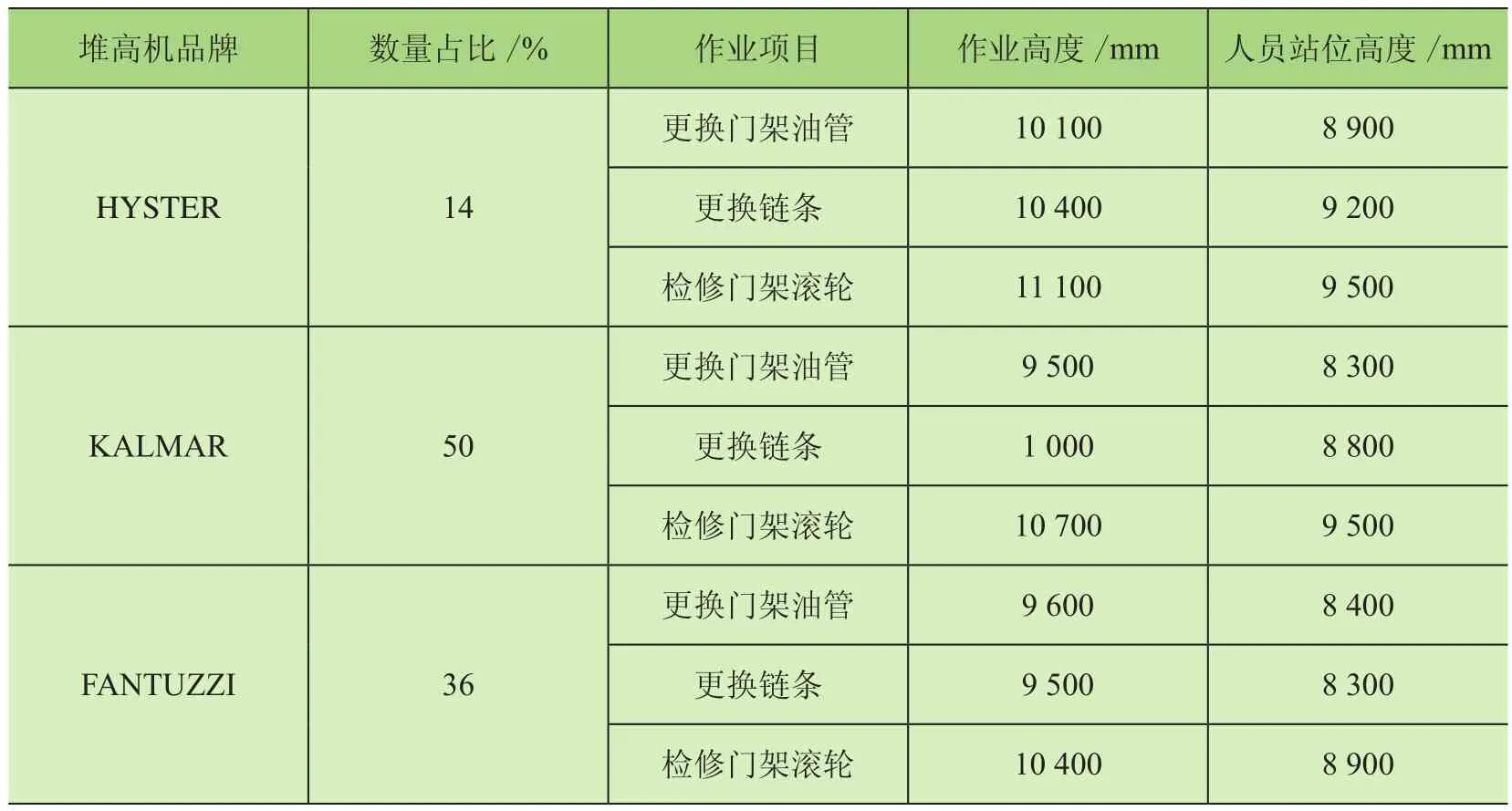

空箱堆高机的品牌不同,则其外观尺寸也存在差异,维修平台的设计重点是满足多种堆高机的高处作业需求。因此,采用实地测量的方法对现有的3种品牌堆高机进行测量,测量数据见表1。为了满足空箱堆高机门架位置的检修工作,平台的整体设计分为维修平台的外形尺寸设计和辅助平台的尺寸设计2部分。

1.1 维修平台的外形尺寸设计

1)确定凹槽尺寸

凹槽尺寸的设计要求将包围门架,可根据门架的宽度和深度计算出凹槽尺寸,凹槽的宽度等于门架宽度(含液压缸、油管)与安全距离之和,综合考虑安全距离确定为1 000 mm,则HYSTER空箱堆高机对应凹槽宽度为:1 930+1 000=2 930 mm;KALMAR空箱堆高机对应凹槽宽度为:2 600+1 000=3 600 mm;FANTUZZI空箱堆高机对应凹槽宽度为:2 300+1 000=3 300 mm。

综合以上数据计算,选择最宽的数值3 600 mm。核对最终设计凹槽宽度大于最大门架宽度与挡管器宽度之和,可保证挡管器在护栏错开位置,不影响作业。

关于凹槽深度尺寸,设计考虑门架厚度(含倾斜液压缸座)、横移平台宽度和安全距离等因素,其中横移平台的宽度为800 mm,安全距离为600 mm,则HYSTER空箱堆高机对应凹槽深度为:1 000+600+600=2 200 mm;KALMAR空箱堆高机对应凹槽深度为:700+600+600=1 900 mm;FANTUZZI空箱堆高机对应凹槽深度为:700+600+600=1 900 mm。

综合以上数据计算,选择最大的数值2 200 mm,考虑到施工中存在误差,凹槽深度确定为2 400 mm。凹槽尺寸最终设计的宽度为3 600 mm,深度为2 400 mm。

2)确定平台的外形尺寸

平台的外形尺寸包括宽度、深度和高度等,其中维修平台中主维修平台的高度是设计的重点,主要参考数据是人员最佳站位高度。考虑工体力学,人员正常站位距地高度取1 200 mm为最佳人体作业高度,根据空箱堆高机工况的不同,选取最具代表性的3种工况进行测量。除了参考这些数据,还应根据现场的设备数量,综合考虑确定最终的主维修平台高度尺寸,如表2所示。

由表2数据可知,维修平台人员站位高度的最小值为8 300 mm,最大值为9 500 mm,高度差为1 200mm。在实际应用中,平台的基础高度采用就低不就高的原则,故选择8 300 mm为平台的主维修平台尺寸。而站位高度9 500 mm的使用率低,可由辅助平台来满足高度差。

表2 3种空箱堆高机各工况下所需站位高度比较

考虑到人员的最高站位高度,维修平台的屋顶设计高度确定为9 600 mm。在主维修平台至顶部的高度最低处应大于正常人体高度,屋顶为斜屋顶,最低处设计高度为11 550 mm。

维修平台宽度和深度的设计依据是要满足设备的进出停靠,宽度需要满足20尺的集装箱外形尺寸,宽度设计为20尺集装箱的长度+安全操作距离,地面上左右的安全距离合计为3 000 mm,维修平台的宽度为:6 058+3 000=9 058 mm。此处考虑建设施工的误差,最终宽度确定为10 000 mm。

维修平台深度的设计首先要大于凹槽宽度2 400 mm,出于美观和未来平台的可靠性考虑,平台的设计深度取凹槽宽度尺寸的2.5倍系数,为6 000 mm。

综上所述,最终维修平台的宽度为10 000 mm,深度为6 000 mm,主维修平台的高度为8 300 mm,屋顶底部高度为11 550 mm。

1.2 辅助平台的外形尺寸设计

1)移动平台的尺寸设计 在主维修平台的高度设计中,人员的站位高度最低为8 300 mm,最高为9 500 mm。为了满足各种工况下站位高度的需求,设计的移动平台由高度600 mm和1 200 mm的平台组合而成,如图2所示。宽度为600 mm,底部带有4个自锁滚轮,可在主维修平台任意移动,适应不同的堆高机门架维修高度,人员可利用其检修门架顶部机构及管路。

图2 移动平台的设计与应用

2)横移平台的尺寸设计 该设计是为了与平台的凹槽配合,如图3所示。将门架进行360º包围,全方位多角度地进行门架的检修工作。左右两侧对称,根据凹槽的最大宽度3 600 mm进行设计,最大横移距离为1 800 mm,宽度为600 mm,可根据需求调整横移距离满足作业需求,工作人员进行门架背部的线束及油管的检修。

图3 横移平台的设计与应用

2 维修平台的功能

维修平台的设计计算符合国家相关标准,满足抗震等级、雪载、风载等要求。选择达标的钢结构材料,进行施工建设。其中,焊接装配工艺按照施工方案进行,最终完成整个平台的建设工作,如图4所示。

图4 堆高机维修平台展示图

维修平台的功能应用出于安全和高效考虑,其主要的功能有:

1)主维修平台 距离高度为8.3 m,长度为9.6 m,宽度为5.8 m,可用面积达到50 m2,通过楼梯可到达主维修平台。该设计的活载荷为0.50 kN/m2,周边有防护护栏,并搭载有横移平台和移动平台,采用凹槽设计,可停靠堆高机门架进行基础检修工作。

2)横移平台 横移平台位于主维修平台的凹槽两侧,为对称设计,作用是与主维修平台凹槽配合形成闭环,可360º进行堆高机门架的检修。其结构简单,采用滑道设计,移动滚轮内嵌在固定轨道内防止平台翘起。使用横移平台时,利用限位锁紧穿销固定平台;当横移到极限位置时,平台可荷载200 kg,保证平台牢固可靠。

3)移动平台 移动平台位于主维修平台上,可根据维保需求进行任意移动和使用,增加了维修的便捷性,可满足不同工况下的作业高度需求。

3 维修平台的优势对比

1)设备及人员的需求 载人框高处作业需要联系沟通1台空箱堆高机进行配合作业,派遣工作人员全程进行监护。而维修平台的应用优势在于无需其他设备的配合,随时随地对需要维修的设备进行检修工作。

2)手续办理 载人框高处作业前需要办理登高手续,人员穿戴安全带,挂在吊具伸缩液压缸上;然后进入载人框进行高处作业。使用维修平台的基本功能暂时无需办理登高手续,使用维修平台前需要进行理论和实践培训,考试合格后方可使用。

3)操作安全和便捷性 应用维修平台维保作业,人员的站位更加合理、安全,1 200 mm的操作高度更加舒适便捷。在实际应用中,可利用横移平台对门架背部的线束及管路进行检查,实现门架检修的立体化。载人框作业环境下人员局限于载人框内,如需调整检修位置则要使用对讲机进行沟通。在整个调整过程中,人员颠簸无安全感,载人框容易与堆高机门架碰撞,人员存在磕碰的隐患。

4)环境因素 在维修平台的设计之初就考虑了雨雪天气和夜间的作业情况,配备了相关的避雷、排水、照明,电动葫芦吊等设施。在天气环境允许的情况下,雨雪和夜间也可进行设备的抢修工作。

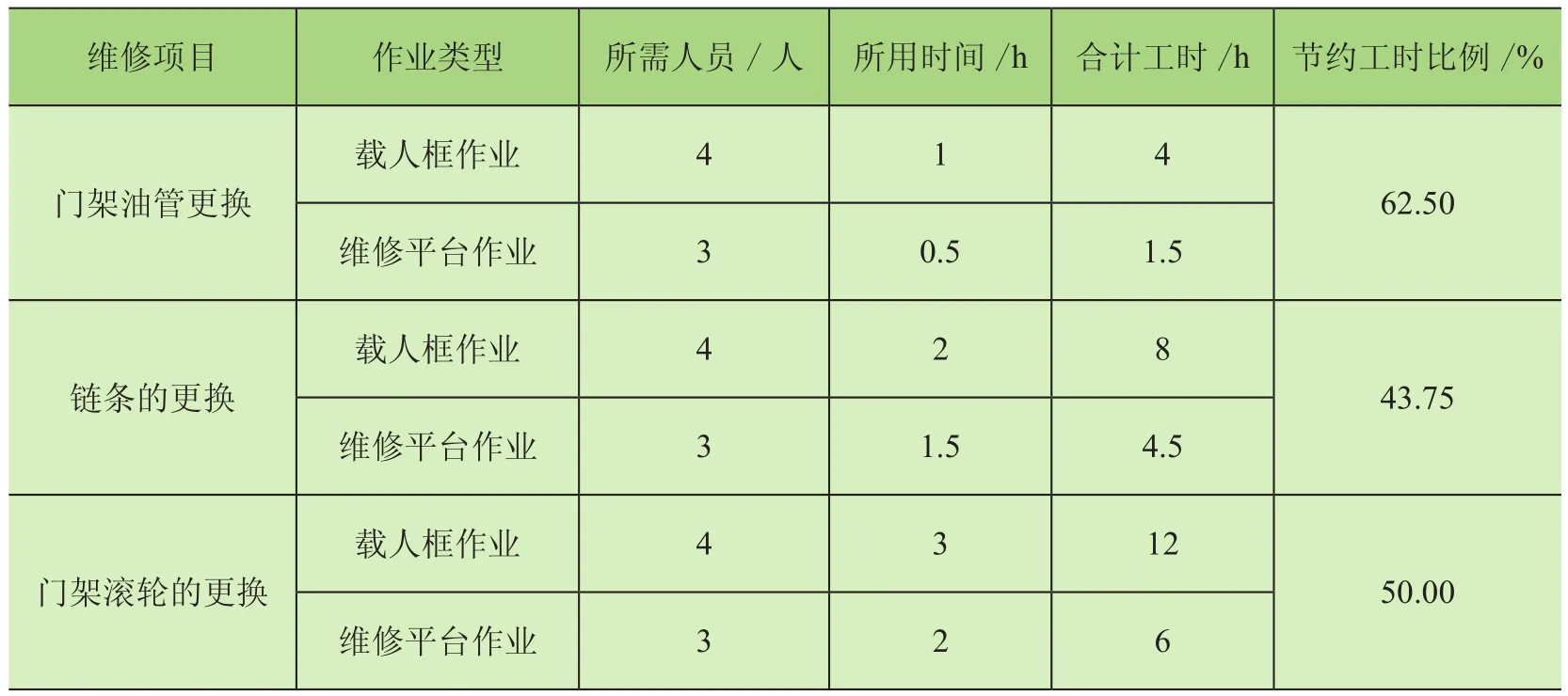

5)效率优势 在相同工况下,维修平台作业和载人框作业的工时比对如表3所示,维修平台的整体的维修作业效率提高至少40%,有的甚至超过60%。在实际应用中,堆高机维修平台可平均节约1个人工。

表3 3种空箱堆高机各工况下工时比较

4 结束语

随着港内堆高机设备维保工作量的增加,人员高处作业的频率也随之增多,则保证人员高处作业中的安全显得尤为重要。本文所述堆高机维修平台根据设备的实际高度与人员站位最佳的维修角度进行整体的设计与施工,具有良好的实用性,可最大限度地保证人员作业安全。与现有的载人框作业模式相比,堆高机维修平台具有安全可靠、实用性强、节能环保等特点,对提高作业效率,保证维保质量具有重大意义,是实现港口安全发展,堆高机设备高处作业的最佳选择。