中国天眼反射面吊装技术

采编/邹铁汉 张韦微

供稿/李光华

北京起重运输机械设计研究院有限公司

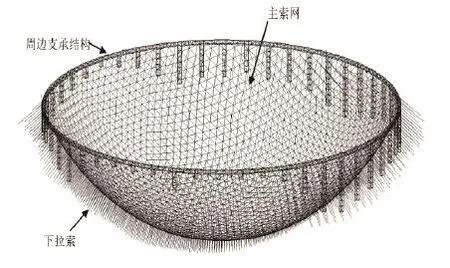

坐落于贵州省平塘县克度镇的500 m口径球面射电望远镜(以下简称FAST,俗称中国天眼),是目前世界上最大、综合精度最高的望远镜。其主动反射面系统是FAST工程的三大自主创新之一,由4 450块反射面单元组成,每个单元由100块小的三角形平面面板拼接而成,组成186种有弧度的反射面单元。如何将4 450块反射面单元吊装成一个球面(见图1),是主动反射面系统需要攻克的难题。

图1 反射面吊装过程的FAST全貌

由北京起重运输机械设计研究院有限公司开发的500 m口径球面射电望远镜反射面吊装技术,以及武汉武船重型装备工程有限责任公司制造的全套设备,很好地解决了反射面单元“精、准、快”的安装及维护保养问题。

1 技术概况

FAST工程属全新复杂的系统工程,在其反射面单元吊装方案及吊装设备设计时,需考虑到反射面单元的吊装与反射面系统(圈梁、索网)、测控系统(测量基墩)、馈源支撑系统(六索拖舱入港、中心入港平台)等关联系统的接口。

FAST主索网(见图2)中的每个节点连接6根主索、6个反射面单元、1根下拉索,将促动器对下拉索的位移控制传递到索网节点,从而实现了主动反射面的面型控制。反射面单元为三角形的铝合金网架+面板结构,为了保证反射面单元的位形精度,在反射面单元吊装时,还设计了自适应的保型调姿的专用吊具。

图2 FAST主索网示意图

在反射面区域内有24个测量基墩,反射面单元吊装设备运行时,不能与这些测量基墩发生干涉,故在缆索运输小车上又设计了探测测量基墩的设备。

FAST观测时,在6个馈源塔的支撑及控制下,六索拖动质量约30 t的馈源舱在焦平面内运动。反射面单元吊装时,不能与入港平台、六索拖舱缆索、中心索网发生干涉。

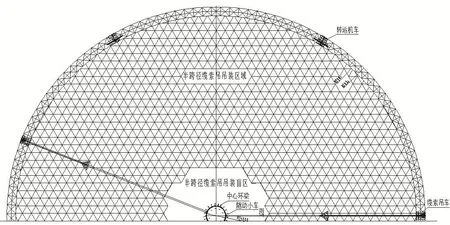

FAST反射面吊装工程在世界上尚属首次,项目的实施(见图3、图4)突破了传统施工工艺,攻克了多项吊装关键技术难题,满足了口径500 m、落差141 m、250 000 m²反球冠状面积、现场雨水多、雷电多、风速大等环境要求。该设备用于吊装4 450块、186种单元边长10.4~12.4 m、质量500 kg、面板厚度1.3 mm、面形精度RMS≤2.5 mm的铝型材的三角形空间网架结构。要求吊装时不能与六索驱动馈源舱系统和24个测量基墩发生干涉,不能对反射面及主索网发生磕碰,安装误差要求≤2 mm,吊装变形误差要求≤1 mm,且需具备后期维护保养的要求。该吊装设备提高了FAST工程建设施工安全性,并缩短了周期,降低了成本,保证了质量。

图3 FAST反射面第一次吊装

图4 FAST反射面第一次吊装

2 技术创新

1) 创新设计了二次空中转接反射面单元的半跨径缆索吊装系统

结合FAST工程特点,反射面单元吊装采用缆索吊车、转运机车、缆索运输小车以及中心环梁等设备组成半跨径缆索吊装的方案。

半跨径缆索吊装系统(见图5)采用在圈梁上铺设运行轨道并布置2台转运机车和2台缆索吊车,在反射面底部中心设置1套中心环梁,圈梁上的2台缆索吊车与中心环梁通过悬索和随动小车连接形成2台套半跨径缆索吊装系统。

图5 半跨径缆索吊装系统示意图

由塔式起重机起吊拼接检测合格的反射面单元,通过转接吊钩将反射面单元第一次空中转接将其转吊至转运机车,完成第一次转接后,转运机车载上反射面单元沿圈梁轨道运送至已调整好安装位置的缆索吊车,通过转接吊钩进行第二次空中转接,最后由缆索吊车将反射面单元通过辐射式索道径向运至指定位置进行安装。为了保证吊装效率及中心环梁的均衡受力,半跨径缆索吊装系统布置2台套设备且对称布置。

◆ 研制了转运机车(见图6),解决了反射面单元在圈梁轨道上的平稳运输和与缆索吊车的空中转接的难题。

图6 转运机车

◆ 研制了缆索吊车(见图7),解决了反射面单元与转运机车空中转接和柔性吊装中移动支撑点的难题。

图7 缆索吊车

◆ 研制了一种液压盘式制动器,解决了承载索张紧过程中缆索吊车上部空间窄不便布置制动器的问题。

◆ 研制了缆索运输小车,解决了反射面单元在吊装过程中的遥控升降和定位调整问题。

◆ 研制了反射面单元专用吊具,解决了反射面单元在吊装过程中的保型和姿态调整问题,保证了反射面单元的安装精度和效率。

◆ 设计了空中转接吊钩,解决了反射面单元起吊后二次空中转接问题。

◆ 对中心环梁和随动小车进行了布局设计,解决了吊装设备运行与六索牵引馈源舱入港(即馈源舱的停放平台)的干涉问题。

2) 创新设计了一种可由半跨径缆索吊车转化成全跨径缆索吊车的吊装系统

在反射面单元吊装完成后,采用1组对接滑轮将原半跨径缆索吊装系统中在中心环梁上的2组随动小车连接,对接的滑轮组随承载索运动并可随时保持四索受力均衡,拆除中心环梁和1套半跨径缆索吊装系统中的缆索运输小车,即改造成为1套全跨径缆索吊装系统(见图8)。该设计合理、简单、可靠,可实现反射面后续安全、便捷的维护保养工作。

图8 全跨径缆索吊装系统示意图

FAST建成后,反射面需要后续维护保养,包括索网节点盘、靶标、面板单元等的维护及表面杂物的清理等,需要采用全跨径缆索吊装系统(见图8)实现反射面无盲区的维护保养。当FAST运行观测和馈源舱入港时,全跨径缆索吊装系统可以收起全部索系,2台缆索吊车并排停靠在圈梁某位置,待反射面需要维护时,全跨径缆索吊装系统展开,配用吊篮和缆索运输小车装置可实现500 m全跨径操作,FAST采用这一方法(见图9、图10)实现了反射面单元后续安全、便捷的维护工作。

图9 拆卸受损的反射面单元

图10 吊装维修好的反射面单元

项目具有两大优点:

◆ 优良的技术性能:大跨度、大坡度、大垂跨比柔性吊装技术,具备空中转接、保型调姿、精准吊装等技术特点;

◆ 较高的设备使用性价比:在设备性能、参数指标相近的前提下,在大跨度吊装设备领域与使用塔式起重机和传统缆索起重机相比,使用设备台数少,使用费用降低50%以上。

在讨论反射面单元吊装方案时,国内有关单位为了稳妥起见提出采用普通缆索起重机的吊装方案。但因为FAST反射面的吊装施工在世界上尚属首次,难度和要求在全球也没有先例可循,同时吊装风险极大,稍有不慎,将导致FAST工程的圈梁、索网、触动器、下拉索等全部报废。国家天文台委托北京起重运输机械设计研究院进行FAST反射面单元吊装方案设计,项目组经过反复论证,结合工程要求和台址地形,创新性地提出了大跨度柔性吊装技术,经国家天文台和国内专家反复论证,得到一致认可,项目的研制成功保证了FAST工程按质按期顺利完工。

3 技术成果

项目成功解决了FAST工程中多种规格弧形反射面要求的高质、高精、高效吊装难题。经同行专家鉴定认为:“该项目技术难度大,创新性显著,核心技术具有自主知识产权,总体技术达到国际领先水平。”中央电视台“辉煌中国”纪录片在《创新活力》一集中重点介绍了中国天眼反射面单元吊装的难度,称之“天眼建设,每一步都是难关……这种大跨度、高精度的吊装方案在全球也没有先例可循。”

项目获得国家发明专利5项、实用新型专利11件、软件著作权2件、发表论文6篇。获2019年中国机械工业科学技术奖一等奖、2018年好设计金奖、2018年中国船舶重工集团有限公司科学技术奖一等奖。

项目大跨度柔性吊装技术先后应用于多条索道和体育场的建设,其中既有单线循环类型的索道设备也有往复式索道设备,既有国产设备也有进口设备,例如:北京延庆高山滑雪场9条索道安装工程和庐山3S索道。此项技术拓宽了索道建设的设计思路,完善了索道的安装与维护,为类似工程的施工提供了有价值的参考与借鉴。在索道建设过程中,大大提高了安装的安全性和安装精度,缩短了安装工期,降低了安装施工难度和施工成本,取得了良好的经济效益和社会效益,项目的研制成功推动了我国起重运输机械行业的技术进步。