单螺栓预紧力对塔身顶端位移的影响研究

谢昌省 王积永 尚 彤

山东建筑大学机电工程学院 济南 250100

0 引言

近年来,我国塔式起重机(以下简称塔机)安全事故频发,造成不可估量的人身、财产损失和恶劣的社会影响[1,2]。高强螺栓作为塔机标准节最重要的连接零件,其安全状况直接影响整机的安全性能,每年因螺栓松动造成的塔机倒塌事故居高不下。应用Ansys软件对塔机进行仿真研究,分析研究螺栓预紧力对塔机结构的影响[3],为塔机的安全评估和检测提供理论依据,对避免塔机安全事故发生具有重要的意义[4]。

本文对FP6010型塔机进行了多尺度建模研究[5],具体包括对螺栓附近部件(包括连接套、螺栓和与连接套相连的部分主肢等零件,以下统称为连接部件)精细建模,其余部位使用梁杆单元建模,并采用创建刚性区域法装配成塔机整机模型;通过对起重臂旋转和单螺栓预紧力变化的模拟,获取了塔身顶端特征点的位移和变化规律曲线,为通过塔身顶端位移图谱判断塔机塔身损伤状态提供数据基础。

1 多尺度整机模型建立

多尺度建模是指对局部损伤部位进行精细建模,描述损伤细节,对其余完好部位建立宏观尺度的杆系模型,再将损伤部位的实体单元模型与其余完好的梁杆单元模型连接,建立整体模型。以此策略建立模型不仅能准确地模拟损伤,还能提高计算效率,降低计算成本。

1.1 塔机材料参数

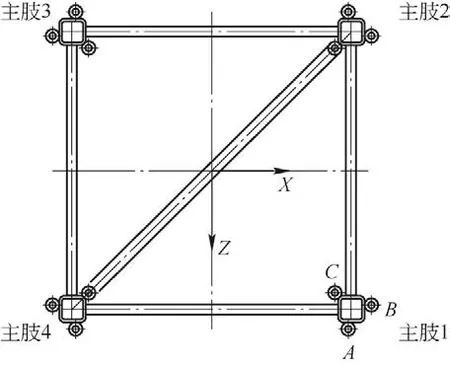

FP6010型塔机的主弦杆截面为135 mm×135 mm×12 mm的方管,3个螺栓孔直径均为Φ32 mm,螺栓套的长度为140 mm。塔机的塔身、回转塔身、上下支座、起重臂腹杆和平衡臂等均采用Q235B,起重臂上下弦杆和拉杆采用Q345B,材料弹性模量E=2.0×105MPa,密度ρ=7.85×10-9t/mm3,泊松比ν=0.3。螺栓为M30、10.9级高强螺栓,材料为35号钢,弹性模量E=2.0×105MPa,密度ρ=7.85×10-9t/mm3,泊松比ν=0.3,螺栓为一般加工表面,摩擦系数为0.15。如图1所示,塔身标准节有4根主肢,2标准节间由A、B、C等3个螺栓相连。

图1 标准节和螺栓示意图

1.2 变截面梁杆单元建立

1)定义单元类型和材料性能参数,使用Beam 189单元建立塔机弦杆与腹杆等杆件,根据材料性能参数设置,此模型使用MM-T-N单位制组合建模,建模时须确保单位制统一。

2)建立塔机所需的截面,实心圆管和空心圆管等截面可在系统中直接使用,支撑板和端封板等特殊截面需要预先建立存盘。

3)根据塔机具体尺寸建立关键点,然后将关键点连接成线。

4)根据网格密度使用Lesize命令将线等分,使用Latt命令对线赋予单元和材料属性,再将每条线赋予相对应的截面,最后使用Lmesh划分网格生成单元。

使用Link 180单元建立平衡臂拉杆,Link 180单元建立过程与Beam 189单元的区别是:Link 180单元可使用实常数定义弹性模型与横截面积,无需建立截面;使用Mass 21质量单元在相应位置建立平衡重、回转机构和变幅机构。

1.3 连接部件实体建模

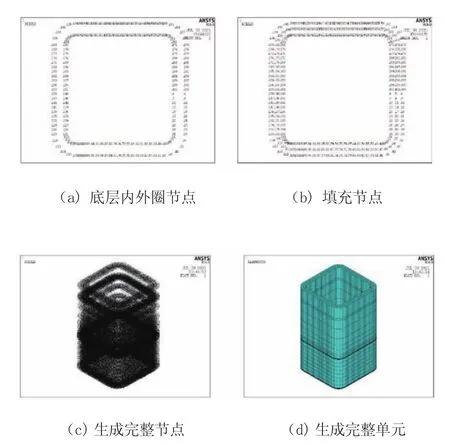

使用Solid 185单元对连接部位建模,采用节点直接生成单元的方法建模使网格可控性强,计算精确度较高。该连接部位结构较复杂(包括方管、连接套、端封板、支撑板和螺栓),建模时应将每个部分单独建立,再处理各部分的连接。以方管为例,建模过程为:1)根据方管截面尺寸和自控制网格密度建立底层内外圈节点(见图2a),建立需保证节点首尾闭合,即起始节点和终止节点在同一位置;2)在内外圈节点中间根据所需网格密度填充节点(见图2b);3)根据连接部件的长度和网格密度,在单元纵向上层层复制节点(见图2c);4)由上下2层8个节点生成1个单元,将该单元复制到成一层单元,最后将该层单元复制生成完整的方管单元(见图2d)。

图2 方管实体模型

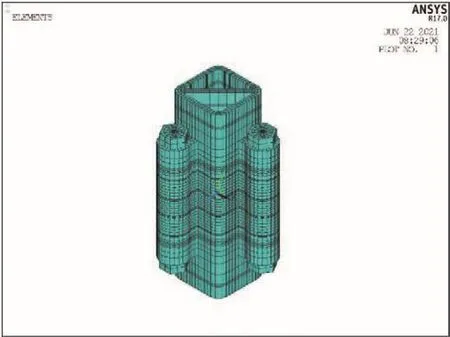

依次建立方管、连接套、端封板、支撑板和螺栓的实体模型,使其直接固结节点,镜像生成另一主肢上连接部件,2主肢间节点、螺栓和连接套之间节点使用接触单元建立接触关系,摩擦系数为0.15,接触行为设置为初始渗透,在螺栓杆中间节点处创建预紧截面生成预紧单元,生成完整连接部件如图3所示。

图3 连接部件实体模型

1.4 整机模型建立

对于多尺度模型,不同单元之间的连接处理很重要,3D梁单元和3D梁杆单元共节点时,其连接为铰接,若想刚性连接可通过约束方程法、伪梁法和MPC184刚性梁法、MPC接触装配法和创建刚性区域法等方法实现[6]。其中创建刚性区域法具有操作简单、不易产生应力集中和精确度较高等优点,故本文使用创建刚性区域法连接梁单元与实体单元。此外该模型还存在以下处理:

1)平衡臂与回转塔身、平衡臂与平衡臂拉杆、平衡臂拉杆与回转塔身、起重臂与回转塔身均采用耦合自由度的方式连接,释放了绕垂直于起重臂方向的转动自由度,用以模拟此处的销轴连接,其余梁单元节点均采用刚性连接。

2)上下支座和驾驶室等结构的质量相对集中,在模拟时可使用MPC184刚性单元代替,也可使用梁单元等效代替,MPC184单元易产生应力集中现象,本文通过建立与实际高度、质量相等的梁单元框架进行等效代替,实际中该部位刚度较大,故将该部位单元弹性模量设置为常规材料的105倍。

综上所述,建立图4所示具有10节标准节的塔机整机模型,以最底部第1节标准节和第2节标准节连接处为第1层,图中第1层的连接部件为实体单元;该模型单元类型、数量和节点数如表1所示。

图4 塔机整机模型

表1 单元类型及数量 个

2 模拟过程

2.1 约束与外载荷

塔身与地基的连接刚度较大,故可将模型的塔身最底端4个节点的自由度全约束。本文分析均采用同一种工况,小车位于吊臂最远端时额定起重力矩,即工作幅度为60 m,起重量为Q=1.091 t。本文不考虑风载荷、温度载荷以及其他各种载荷;不考虑钢丝绳的质量;不考虑起升动载荷系数、起升冲击系数以及其他各种相应系数。该工况载荷为

式中:Q为额定起重量;G1为变幅小车质量;G2为吊钩质量;g为重力加速度,g=9.8 m/s2。

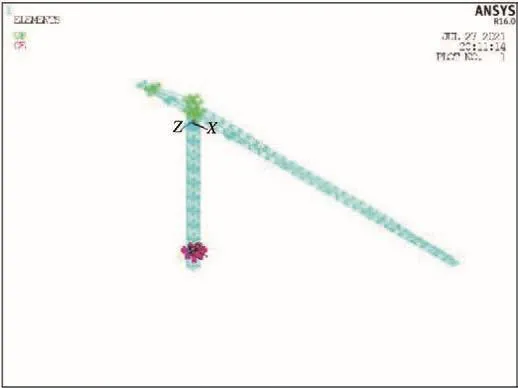

将求得的载荷四等分,施加在图5所示起重臂臂端的4个节点。

图5 载荷位置示意图

2.2 预紧力载荷

由螺栓参数可知其额定预紧力为327.6 kN,定义损伤程度ε,则有

式中:f为螺栓实际预紧力,ε为螺栓损伤程度,F为螺栓额定预紧力。

预紧力载荷在求解层使用Sload命令施加,载荷大小根据后续分析确定。

2.3 后处理坐标系

在后处理获取位移数据时,始终以起重臂方向为X轴,塔身方向为Y轴,垂直于XY平面的方向为Z轴。由分析可知,塔身在Z方向位移过小,故只获取4根主肢X方向位移的平均值研究塔身顶端在XZ平面的位移。

3 单螺栓预紧力对塔身顶端位移的影响

3.1 起重臂位置对塔身的影响

1)完好状态

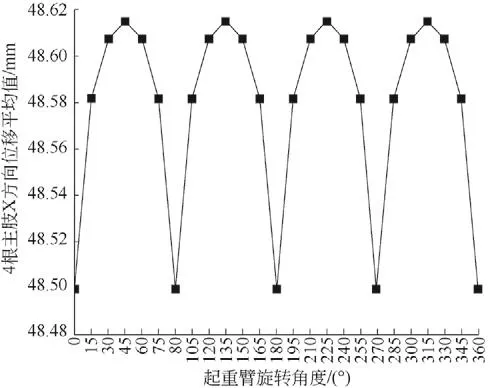

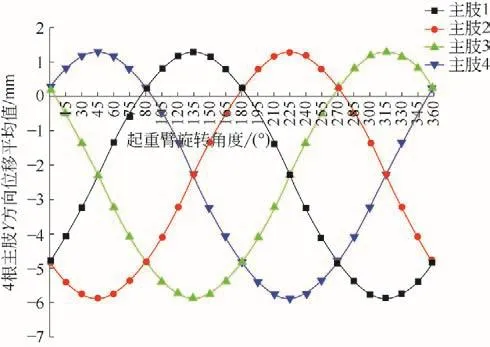

图1中X轴所在位置为起重臂的起始位置(0°位置),起重臂逆时针旋转,以第1层连接处主肢1上A螺栓为研究对象对该部位连接部件精细建模,使用Sload命令对12个螺栓施加额定预紧力载荷,起重臂每旋转15°进行一次静力分析。在后处理中,获取4根主肢X方向位移的平均值如图6所示,获取4根主肢Y方向的位移如图7所示。

图6 4根主肢X方向位移平均值

图7 4根主肢Y方向位移平均值

由图6可知,基于结构的对称性,塔身在X方向位移以90°为1个周期,且在1个周期内位移值左右对称。当起重臂与任一主肢截面中轴线重合(即起重臂旋转0°、90°、180°、360°)时,塔身顶端X方向位移最小;当起重臂与任一主肢截面对角线重合(即起重臂旋转45°、135°、225°、315°)时,塔身顶端X方向位移最大。

由图7可知,只有当起重臂旋转到与某一主肢相对的象限时该主肢受拉,其余情况均受压,且当起重臂转到与该主肢截面对角线重合时,该主肢受拉、受压最大;当起重臂与任一主肢截面中轴线重合时,受拉和受压的2根主肢的位移大小相同,且只有在这4个位置会出现2根主肢受拉、2根主肢受压的情况。

2)单螺栓损伤状态

以第1层连接处主肢1上A螺栓为研究对象,设置A螺栓损伤程度为50%,其余螺栓均为额定预紧力,起重臂每旋转15°进行一次静力分析,在后处理中,获取4根主肢X方向位移的平均值如图8所示和完好工况的位移差值如图9所示,获取4根主肢Y方向的位移如图10所示和完好工况的位移差值如图11所示。

图8 4根主肢X方向位移平均值

图9 4根主肢X方向位移平均值与完好工况差值

图11 4根主肢Y方向位移与完好工况位移差值

由图8可知,由于结构发生了损伤,破坏了结构的对称性,塔身在X方向位移的周期性被破坏。具体表现为:起重臂旋转到135°时,X方向位移最大,起重臂位于与受损的主肢1相对的象限,且与主肢1对角线重合;起重臂旋转到315°时,X方向位移最小,起重臂位于受损的主肢1的象限,且与主肢1对角线重合。

由图9可知,起重臂旋转到45°和225°时(起重臂与主肢2和主肢4截面对角线重合)出现2个零点,即损伤前后位移大小相同,起重臂位于该位置时主肢2和主肢4承受自重与弯矩,而主肢3和损伤的主肢1只承受自重,不承受弯矩,因此损伤前后塔身在X方向位移相同。

由图10可知,螺栓发生损伤对4根主肢受力状态规律并无显著影响,但由于塔身刚度减小,各主肢Y方向位移发生了变化。如图11所示,主肢1、主肢2和主肢3在360°内的位移差值均为正值,其中损伤主肢1的位移差值最大,主肢2和主肢3的位移差值较接近,仅有与受损主肢对角线的主肢4为负值。

3.2 损伤螺栓高度不同对塔身的影响

以塔身每2节标准节连接处主肢1上A螺栓为研究对象,设置A螺栓损伤程度为50%,起重臂旋转角度为135°,对10节标准节9层连接处依次进行静力分析,获取塔身X方向损伤前后位移差值如图12所示。

由图12可知,随着损伤螺栓位于标准节层数的增加,塔身在X方向位移逐渐减小,这表明越底层标准节的螺栓损伤,对塔机危害越大。

图12 4根主肢X方向位移平均值与完好工况差值

3.3 同一连接部位不同螺栓损伤对塔身影响

尽管在起重机回转时A螺栓和B螺栓的受力会发生变化,但由于其相对塔身对角线对称分布,发生损伤造成的塔身顶端位移的区别仅与起重臂位置有关,故仅对比A螺栓和C螺栓损伤对塔身的影响。

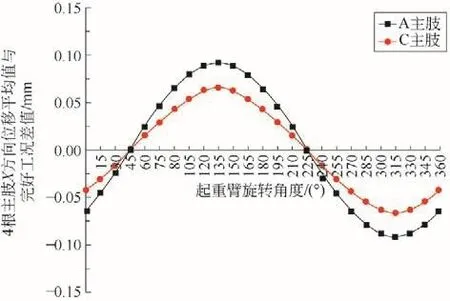

以第1层连接处主肢1上A螺栓和C螺栓为研究对象,设置螺栓损伤程度为50%,其余螺栓均为额定预紧力,起重臂每旋转15°进行一次静力分析,获取4根主肢X方向与完好工况的位移差值如图13所示。

图13 4根主肢X方向位移平均值与完好工况差值

由图13可知,同一连接部件处不同螺栓损伤会对塔机产生不同影响,具体表现为距离塔身形心最近的C螺栓损伤前后的位移差值小于A螺栓和B螺栓的。

4 结论

1)塔机在完好状态下,起重臂在旋转360°范围内,起重臂位置会对塔身主肢受力产生影响,具体表现为:当起重臂与任一主肢截面中轴线重合时,4个主肢共同承受弯矩,塔身顶端X方向位移最小,为塔机最安全工况;当起重臂与任一主肢截面对角线重合时,2个主肢承受弯矩,塔身顶端X方向位移最大,为塔机最危险工况。

2)当塔机某一主肢上有螺栓松动,塔身顶端X方向位移的周期性遭到破坏,具体表现为:当起重臂位于与损伤主肢截面对角线重合位置时,损伤前后的位移差值最大;当起重臂位于其他完好主肢截面对角线重合位置时,位移值与完好状态相同。

3)当塔机有螺栓出现松动,对4根主肢受力状态规律并无显著影响,但因塔身刚度减小,各主肢Y方向位移发生了变化,具体表现为:受损主肢的位移差值最大,仅有与受损主肢对角线的主肢为负值,其余2主肢位移差值相近。

4)随着损伤螺栓位于标准节层数的升高,损伤前后的位移差值逐渐减小,表明螺栓松动发生在越靠近塔身底部对结构越不利。

5)同一连接部位不同的螺栓损伤对塔身的影响不同,具体表现为:距离塔身形心越远的螺栓损伤对结构越不利。