LNG储罐用节镍低温钢焊接接头组织与低温性能

郭 伟,蔡 艳,2,华学明,2

1.上海交通大学上海市激光制造与材料改性重点实验室,上海 200240

2.高新船舶与深海开发装备协同创新中心,上海 200240

0 前言

9% Ni钢在-163℃环境中具有优良的力学性能,成为LNG储罐的主要钢材[1-2]。然而,镍元素价格较高,9% Ni钢的高成本成为困扰LNG产业的痛点之一,且镍含量高大大增加了钢的冶炼及轧制难度[3]。目前,开发可替代9% Ni钢的节镍型低温钢已成为LNG储罐用钢的重要发展方向[4]。镍元素对钢材低温性能具有重要影响,是低温钢中最重要的合金元素。减少镍元素的含量,钢材的低温韧性会显著下降[5],为此需要添加其他合金元素,例如铬、锰、铜等。目前,将镍元素含量降低至7%左右,并适量添加铬、钼等合金元素,用7% Ni钢代替9% Ni钢建造LNG储罐,是较为成熟且具有良好应用前景的方法。日本已开发了LNG储罐用7% Ni钢及其焊材[6],相关牌号已经纳入JIS(日本工业标准)和ASME(美国机械工程师协会)标准,并将其用于建造大型LNG储罐[7]。我国属于“贫镍”国家,在“十三五”期间已对LNG储罐用节镍钢进行了较为系统的研究,目前,鞍钢集团等企业已成功研发出节镍型7% Ni钢,各项性能均达到或超过9% Ni钢的水平,并实现了工业化生产[8]。随着7% Ni钢的发展,其焊接性和接头低温性能成为广受关注的问题,特别是热影响区的组织和低温韧性,对于LNG储罐安全服役具有重要影响,但是目前相关文献较少。为此,本文针对LNG储罐用7% Ni钢的SMAW多层多道焊接接头进行了微观组织观察和低温性能测试,分析了焊接热循环过程对热影响区组织的影响,并对比9% Ni钢焊接接头,讨论了7% Ni钢焊接接头的低温力学性能及其在LNG储罐建造领域的适用性。

1 材料及测试条件

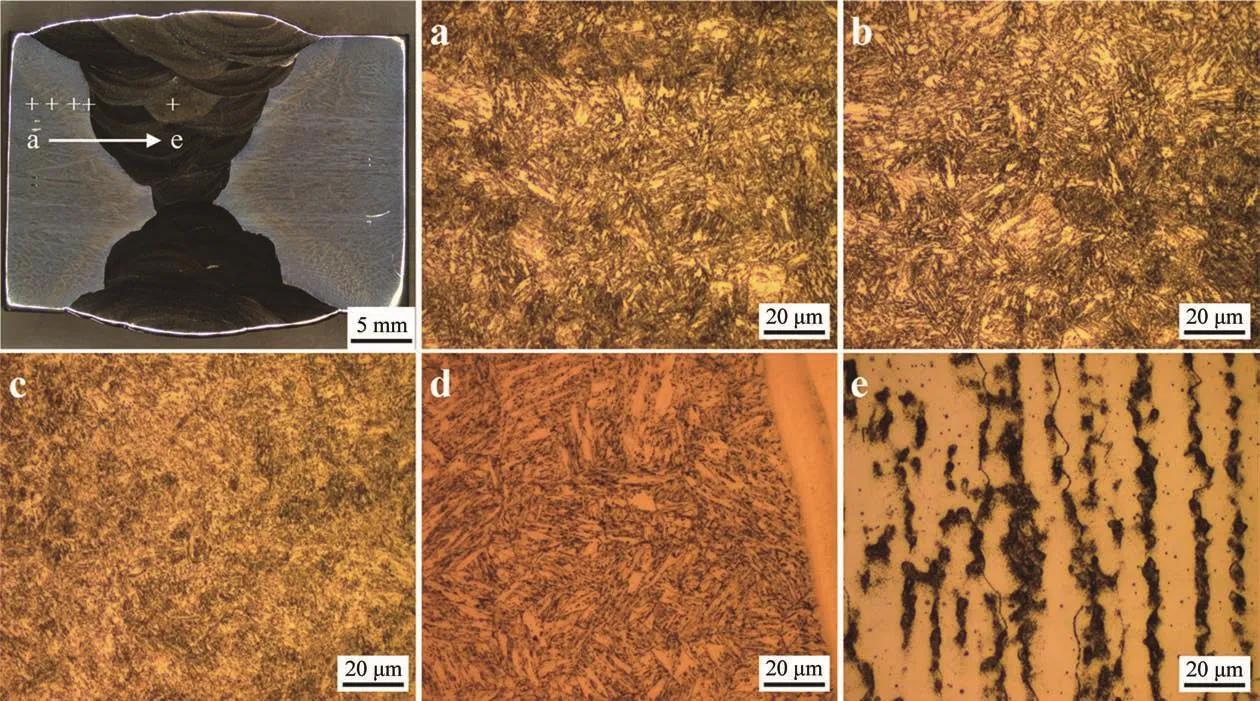

采用焊条电弧焊(SMAW)方法进行7% Ni钢焊接,母材和焊材化学成分如表1所示,母材的镍元素含量为7.25%,适当提高了铬、钼等元素的含量,焊材为镍基合金。母材厚度为20 mm,焊条直径3.2 mm。母材组织为回火马氏体(见图1),其低温(-196℃)拉伸屈服强度为834 MPa,抗拉强度为1 034 MPa,伸长率为29.3%。母材低温(-196℃)下Charpy冲击功为63 J(5 mm×10 mm×55 mm)。焊接试板尺寸为500 mm×400 mm×20 mm,采用X坡口和双面焊方式,正面有11道焊缝,工件背面清根后有6道焊缝,每道焊接电流130~150 A,焊接速度15~20 cm/min,热输入为9~13 kJ/cm,无焊前预热,无焊后热处理,保持层间温度不高于100℃。接头宏观形貌和焊道分布如图2所示。

图1 母材金相组织Fig.1 Metallographic structure of base metal

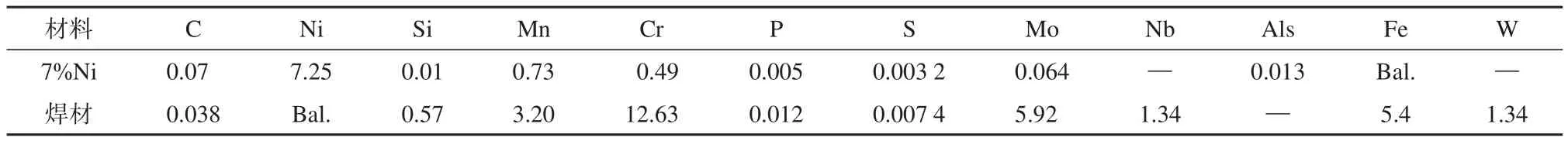

表1 母材及焊材成分(质量分数,%)Table 1 Composition of base metal and welding material(wt.%)

焊接完成后,采用线切割加工金相试样,焊缝横截面经砂纸打磨后抛光,并用2%硝酸酒精溶液腐蚀30 s,使用Zeiss金相显微镜观察焊缝成形和组织特征。焊缝成形如图2a所示。根据GB2651-2008《焊接接头拉伸试验方法》进行焊接接头的拉伸试验,试样尺寸为103 mm×25 mm×2.5 mm。采用MTS CMT5105万能试验机进行低温拉伸测试,试样置于低温环境箱中,采用液氮作为冷却介质,热电偶连接在试样中部进行温度测量,到达-196℃并稳定后开始测试。按照国标GB/T229-2007进行Charpy冲击测试,测试温度为-196℃,试样尺寸为5 mm×10 mm×55 mm,取样和缺口位置如图2b所示,V型缺口深度为2 mm,角度为45°。

图2 焊缝成形和冲击测试取样位置Fig.2 Sampling locations for weld formation and impact testing

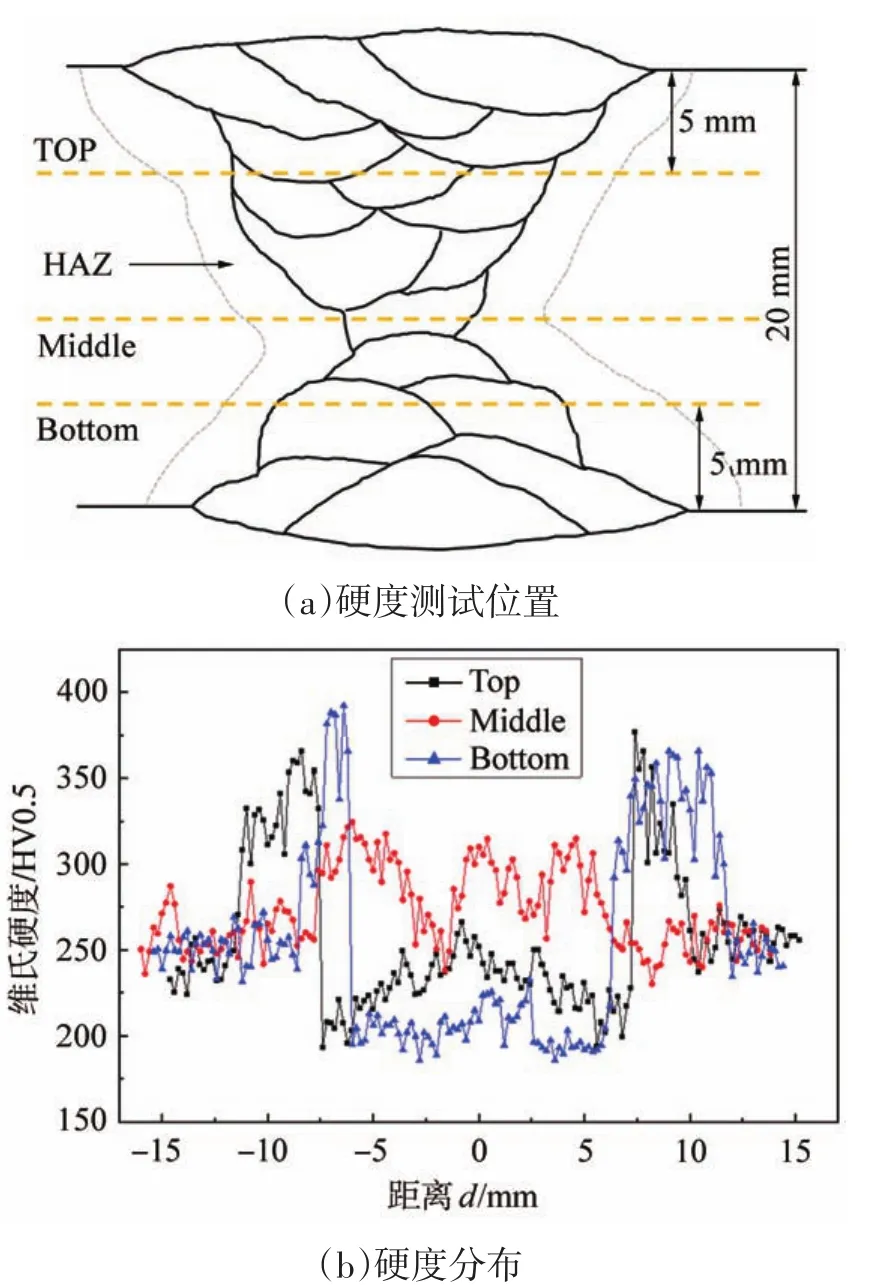

2 接头硬度和微观组织

焊接接头的维氏硬度如图3所示,分别在上、中和下三个位置进行硬度测试。母材的平均硬度值为260±13 HV,接头的上、中、下位置的整体硬度分布趋势接近,热影响区的硬度值最高,焊缝金属的硬度值最低。相对来说,接头厚度方向中部的热影响区硬度值较低,而中部的焊缝金属硬度值则高于上部和下部,这与焊接热循环过程以及母材对焊缝金属的稀释程度有关。

图3 接头维氏硬度Fig.3 Vickers hardness of joint

对于低温镍钢来说,一次热循环的粗晶区通常形成粗大的板条马氏体,是接头韧性的薄弱区;二次热循环的临界粗晶区的韧性也较低,这是由于一次热循环过程形成的粗大晶粒的遗传作用。由于不同区域热循环过程不同,焊接热影响区在接头高度方向上存在明显的组织差异。为此,对7%钢多层多道焊接头不同高度的热影响区进行了组织分析。接头上部热影响区和焊缝金属的微观组织如图4所示,在多层多道焊接热循环的作用下,热影响区形成不均匀的显微组织。其中图4a为距离熔合线较远的亚临界区,组织为回火马氏体,与母材相似;图4b为临界区,组织相对母材长大不明显;图4c为细晶区,组织明显细化;图4d为粗晶区,热循环峰值温度高,高温下停留时间长,原奥氏体显著长大,冷却后生成明显的粗大板条形貌,为典型的板条马氏体;图4e为焊缝金属,为奥氏体树枝晶,枝晶间隙分布有大量第二相颗粒。

图4 接头上部显微组织Fig.4 Microstructure of upper part of joint

接头中部热影响区和焊缝金属的微观组织如图5所示,经历多次焊接热循环后,热影响区组织相对一次热循环发生显著变化。可以看出,图5a~5c的组织与接头上部对应位置十分相似,但图5d与接头上部的粗晶区存在差别,接头中部粗晶区为细小的回火马氏体。这是因为多层多道焊过程中,当二次热循环温度超过Ac3后,发生再结晶,由于高温停留时间相对较短,会显著降低原奥氏体尺寸,获得细小的组织[9]。图5e的焊缝金属仍为奥氏体树枝晶,但析出相数量和尺寸均显著降低,原因可能是该区域存在坡口钝边,母材对焊缝金属的稀释程度较高,母材的纯净度较高,合金元素含量较少。

图5 接头中部显微组织Fig.5 Microstructure in the middle of joint

对于低温镍钢来说,粗晶区马氏体板条和M-A组元是影响低温韧性的重要因素[10]。采用扫描电镜观察接头不同位置的粗晶区组织,在虚线框内用能谱仪分析元素分布,如图6所示。接头上部粗晶区的马氏体板条宽度约为2 μm,粗大的板条马氏体对韧性存在不利影响;中部粗晶区的马氏体板条宽度则只有0.4 μm,由于经历多次热循环,发生了再结晶,组织细小。此外,M-A组元也是热影响区韧性恶化的原因。M-A组元的碳等合金元素含量高,脆硬性大,容易造成应力集中,成为裂纹源。7% Ni钢的焊接热影响区也不可避免地存在M-A组元,图中板条边界的亮色组织中存在明显的碳元素富集,即M-A组元,M-A组元在上部粗晶区中多为尺寸较大的长条状,在中部粗晶区中则呈现细小弥散状。

图6 接头粗晶区SEM图和能谱分析Fig.6 SEM and energy spectrum analysis of coarse grain region of joint

M-A组元的含量对韧性有重要影响,其含量越高,越不利于粗晶区的韧性。此外,M-A组元尺寸越大,越容易造成应力集中而开裂。采用Image-Pro Plus软件分析M-A组元的含量和形态,对长度超过0.03 μm的M-A组元颗粒进行统计,结果如图7所示,接头上部粗晶区中M-A组元面积比为8.3%,中部粗晶区减小为2.9%,分别检测到277个和186个M-A组元颗粒。此外,从颗粒长宽比来看,接头中部粗晶区内的M-A组元较短小,说明焊接过程的多次热循环降低了M-A组元的含量和尺寸。经过多次热循环后,粗晶区M-A组元的含量降低,尺寸细化,有利于粗晶区韧性的提高。

图7 粗晶区M-A组元形态分析Fig.7 Morphological analysis of M-Acomponents in coarse grain region

3 低温力学性能

接头在室温和-196℃环境中的拉伸应力-应变曲线如图8所示,拉伸试样均断在焊缝金属处。相对室温试样来说,低温试样的抗拉强度和屈服强度都显著增加,抗拉强度从691 MPa提高到859 MPa,屈服强度从468 MPa上升到552 MPa,但是延伸率的变化并不明显。拉伸试样断口形貌如图9所示,室温拉伸断口和低温断口的特征相似,均存在大量细小韧窝,属于典型的韧性断裂模式。采用镍基合金作为填充材料,当焊接热输入较低时,母材对焊缝的稀释程度较低。即使是稀释度最高的焊缝中部,7% Ni钢中增加的Cr、Mo等元素也未对焊缝金属组织和性能产生明显影响,焊缝金属具有较好的强度和低温韧性。

图8 室温和--196℃下的接头工程应力-应变曲线Fig.8 Engineering stress-strain curves of joints at room temperature and--196℃

图9 接头拉伸试样断口Fig.9 Fracture of joint tensile specimen

在接头焊缝中心、熔合线(FL)、FL+1 mm、FL+3 mm和FL+5 mm处开缺口,进行低温(-196℃)冲击测试,结果如图10所示,所有位置的低温冲击功均达到EN10028-4标准的要求。焊缝金属为镍基合金,冲击功略低。对于本文的焊接接头,缺口在熔合线处的试样,其冲击断口一半在焊缝,一半在热影响区;缺口在FL+1 mm处的试样断口则主要为粗晶区;缺口在FL+3 mm处的试样断口则主要为热影响区的细晶区和两相区,该区域的低温冲击功最高;对于缺口在FL+5 mm处的试样,其组织与母材十分近似,可以认为其表征了母材的低温冲击性能。

图10 接头不同位置的Charpy冲击功(--196℃)Fig.10 Charpy impact energy at different positions of the joint(--196℃)

热影响区冲击试样的断口形貌如图11所示,在宏观形貌的基础上观察了热影响区的断口微观形貌。可以发现,FL试样只有极少量的浅韧窝,局部出现脆性断裂特征;FL+1试样出现了部分韧窝,具有混合断裂特征;FL+3试样韧窝数量较多,部分韧窝大且深,属于韧性断裂;FL+5试样断口也存在大量韧窝,但相对较细小。由此可见,熔合线附近的粗晶区是低温冲击性能的薄弱环节,考虑到粗晶区较窄,熔合线附近组织较为复杂,断裂路径涉及焊缝金属、粗晶区和细晶区,冲击吸收功的整体水平仍在可接受范围内。

图11 接头低温冲击断口形貌Fig.11 Low temperature impact fracture morphology of joint

4 结论

(1)相对9% Ni钢来说,LNG储罐用7% Ni钢适度提高了Cr、Mo等元素的含量,并未对其焊接性产生显著影响。采用X型坡口和镍基合金填充时,母材在坡口钝边位置对焊缝金属的稀释度较高,但7% Ni钢中增加的Cr、Mo等元素也未对焊缝金属的组织和性能产生明显影响,焊缝金属具有较好的强度和低温韧性。

(2)7% Ni钢多层多道SMAW接头的一次热循环粗晶区为粗大的板条马氏体,且存在尺寸较大的长条状M-A组元。多次热循环后,粗晶区为细小的回火马氏体,M-A组元含量减少且变得较为细小。

(3)对7% Ni钢SMAW接头进行低温(-196℃)拉伸和冲击测试,熔合线附近是低温韧性的薄弱区域,由于粗晶区较窄、断口路径上的组织较复杂,该位置的低温冲击功仍维持在可接受范围内,测试结果显示接头力学性能均超过欧洲标准EN10028-4的规定值。

(4)针对含镍马氏体钢易磁化而导致焊接磁偏吹的问题,焊前应检测焊件剩磁,尽量采用交流电,使用小电流、短电弧焊接工艺,焊接过程调整焊条角度。