先进表征技术在铝/铜异种金属激光焊接中的应用

来振华,孔德群,周 建,李 轩,周晓炜

北京奔驰汽车有限公司,北京 100176

0 前言

铝/铜异种有色金属连接工艺[1-3]是化工、制冷、航空、航天、汽车等领域电子电器元件关键制造技术,近年来铝/铜异种焊接技术在新能源汽车动力电池模组制造中的应用[4-5]已成为研究热点,例如接触电阻焊、电阻点焊、超声波焊、激光焊等。超声波金属焊接是电池系统制造中最常用的连接方法之一,利用20 kHz或以上的高频超声振动,通过在夹紧压力下生成固态键来连接板材,具有加工速度快和能耗低的优点,但是仅适用于方形袋式电池,不适用于圆柱形或棱柱形电池的端子与母线接头,因为压力下的振动可能会损坏结构完整性[6]。电阻点焊用于连接厚度可达0.4 mm的多种电池极耳材料(包括钢、镍、铜和铝),然而由于铝具有较高的导电性和导热性,且铝表面存在氧化层,使得铝片和铜片的电阻点焊在应用于电池焊接时仍面临较大困难[6]。激光焊具有焊接速度快、能量密度高、热输入精确等优点,生产效率较高,同时也存在气孔、裂纹和脆性金属间化合物(Intermetallic Compound,简称IMC)等技术挑战[7-8]。

金属材料的表征方法是利用电子、光子、离子、原子、强电场、热能等与固体表面的相互作用,测量从表面散射或发射的电子、光子、离子、原子、分子的能谱、光谱、质谱、空间分布或衍射图像,从而表征材料表面微观形貌、表面粗糙度、表面微区成分、表面组织结构、表面相结构及成分等相关参数。通常工厂级实验室可实现铝/铜异种材料激光焊接头的金相检验、硬度试验、伸试验等常规破坏性理化试验[9],全面研究激光焊缝的物理性能[10-14]和机械性能[15-20]。体视学观察在铝/铜异种金属激光焊缝冶金表征中主要体现在焊缝尺寸表征和表面形貌表征,必要时可检验焊缝表面是否存在弧坑、焊瘤、裂纹、未焊满等焊接缺欠[9]。金相检验可精确测量铝/铜激光焊缝的熔深与熔宽,清晰观察间隙过大、孔洞、气孔、裂纹等焊接缺欠,以及金属间化合物等微观结构[9]。维氏硬度试验可用来研究铝/铜激光焊缝的熔合区、热影响区以及母材基体的硬度变化,而拉伸试验则用来表征铝/铜激光焊缝的拉伸剪切性能[9]。随着激光焊接技术的发展,不断对铝/铜异种材料激光焊接的表征技术提出新的需求,先进的材料表征技术逐渐在铝/铜异种金属材料激光焊接应用中凸显出重要作用,以满足不断增长的研发设计、优化改进、生产问题分析的需求。本文分类综述了机器视觉技术、光学发射光谱法、激光诱导荧光、扫描电子显微镜、X射线能谱分析、X射线衍射分析等先进的材料表征技术的基本原理与应用特点,及其在铝/铜异种金属材料激光焊接中的应用与进展。

1 先进光学表征技术

1.1 机器视觉技术

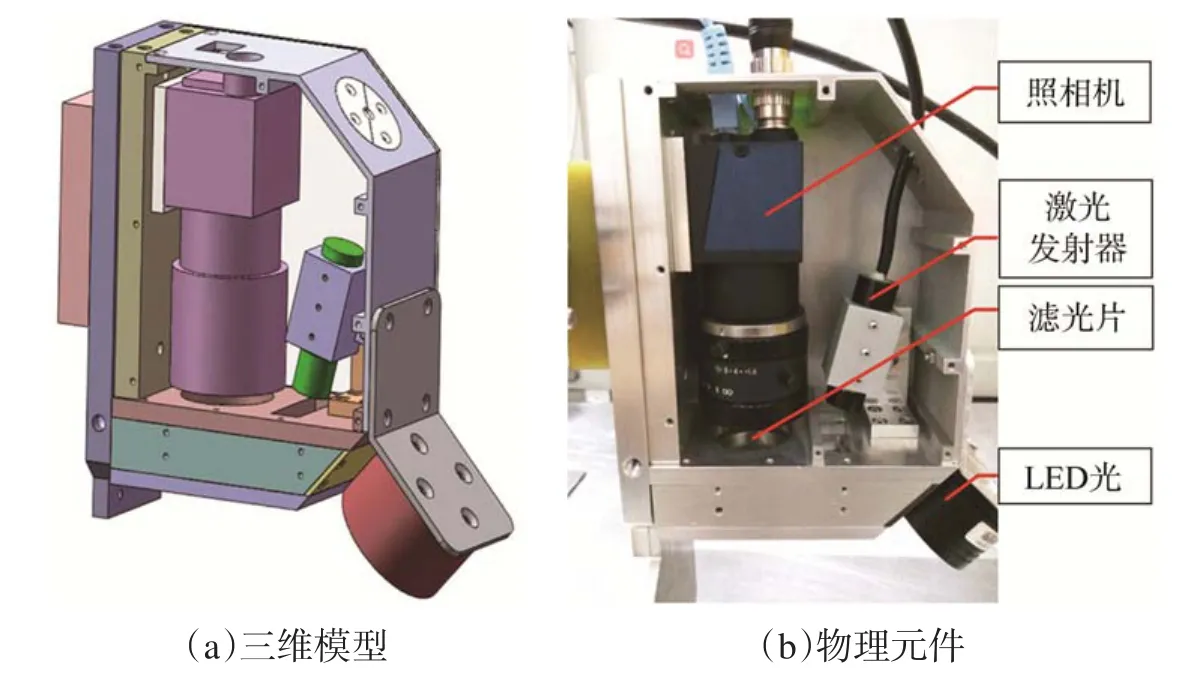

视觉传感技术(Vision Machine Technic,VMT)是目前实现焊接过程自动化和智能化的主流传感技术[20],图像处理过程包括图像预处理、激光中心线提取、特征点识别三个阶段。Fan J.等[21]研制了一种采用均匀LED表面光源的新型视觉传感器,用于采集窄焊缝的高信噪比图像,并提出了一种基于激光视觉传感器的窄焊缝初始点对准方法,其开发的视觉传感器如图1所示,包括工业照相机、激光器、LED灯和滤光片。正是由于LED光源与窄带滤光片同波长(635 nm为中心),视觉传感器才能获得窄焊缝的高信噪比图像。

图1 视觉传感器Fig.1 Vision sensor

机器视觉是利用摄像装置摄取物体的图像,并由计算机或其他智能设备实现对图像的校正、处理、识别、理解和特征提取,进而根据判别结果来控制现场设备动作的过程。它能实现焊接工件位置的自动检测及对焊接质量实现实时在线检测。陈忠[22]提出了一种新的锂离子电池片自动包装过程中激光焊接接头的视觉检测算法,采用二维Log-Gabor径向对称滤波器进行图像预处理和霍夫圆(Hough Circle)分析,解决了极耳图像中薄片褶皱或偏转诱导阴影导致的焊接接头检测瓶颈问题,提高了激光焊接接头的检测质量。徐劼[23]研究了机器视觉系统进行单体电池极耳高精度定位以及视觉系统对激焊缝的实时精准追踪,iRVision视觉系统的重复定位精度达到了0.07 mm,Precitec焊缝跟踪系统的重复定位及补偿精度达到了0.1 mm,完全满足电池模块生产的需求,优化编程后的视觉焊缝跟踪系统能使1年内的电池模块激光焊接的一次合格率达到98.8%,很少出现漏焊、焊偏,杜绝了因激光焊接造成的整个电池模块报废的现象,解决了动力电池模组制造过程中激光焊接合格率低下的问题。

1.2 光学发射光谱法

光学发射光谱法(Optical Emission Spectrometry,OES)是一种用于检测各种金属元素成分的分析技术,使用的电磁光谱包括可见光谱以及部分紫外光谱。OES是金属痕量分析的首选,能够分析各种固体金属元素,其优势在于准确度高、精度高、检出限低。然而,OES在应用中还存在缺点,即其有限的灵敏度只能确定激光是否入射到Al或Cu表面[24]。

OES适用于研究铝/铜异种金属激光焊接过程发射的特征光谱,确定等离子体中存在的化学元素,但其识别熔池最丰富元素之外其他元素的能力是非常有限的[24]。Ciobanu S S[25]利用脉冲 Nd-YAG激光器和最佳光谱分辨率为0.5 nm的Acton Re‐search光谱仪研究了空气中铝和铜等离子体的发射光谱,并用Boltzmann作图法从实验观测到的CuI谱线强度提取到铜等离子体激发温度为8 210±370 K。图2a显示了空气Al等离子体的发射光谱,包含来自铝的原子线和离子线,以及来自O和N的原子线,叠加在连续发射谱上。由于没有进行能量校准,因此只对铝等离子体进行了定性分析。空气中铜等离子体的发射光谱如图2b所示,主要包含来自铜、氧和氮的原子线。

图2 空气中等离子体的发射光谱Fig.2 Emission spectra of plasma in air

Schmalen P G[26]使用敏感范围为 340~1 100 nm的Thorlabs PDA100A型光电二极管和滤光器研究了纯铝/铜异种金属材料焊接时光纤激光诱导等离子体的光谱分析。为了得到最小宽度的IMC层,使用空间调制激光器进行Al-1050与Cu-OF(含2.5µm厚镀镍层)的激光焊接,焊接速度设为50 mm/s,无保护气氛;如图3所示,试验中6个铝件全部焊接到铜件上,铜件也已熔化,CWL395/400和FWHM5/10双滤光器检测的特征峰显示,由于Al信号的强度更高,394/396 nm处Al峰比578 nm处Cu峰更易被检测到。研究表明,OES能够探测并可量化等离子体羽辉中的特定金属,在没有保护气体条件下Al与O反应生成了Al2O3;这种检测特征峰的新方法未来可应用于焊接质量矩阵的过程监控,或关于闭环过程控制的工作。Mazalan E[27]使用如图4所示的试验装置研究了样品温度(-70~200℃)和激光能量(100~300 mJ)对铝和铜金属靶激光诱导击穿光谱发射光谱的影响,HR4000光谱仪记录了环境大气压下的发射光谱。试验结果显示,激光能量和样品温度的增加,对Al和Cu的激光诱导等离子体动力学、发射强度、温度和密度等都有明显的影响,两种元素的谱线峰值强度都显著增加。

图3 应用于检测394/396 nm处Al特征峰的双滤光器Fig.3 Dual filter for the detection of the characteristicAl peak at 394/396 nm

图4 OES试验装置示意Fig.4 Diagram of the OES test set-up

1.3 激光诱导荧光法

激光诱导荧光法(Laser-induced Fluorescence,LIF)是化学物理学家越来越常用的一种强有力的技术,用于探测气相原子或分子物种,甚至是微量的,并确定其内部状态分布[28]。LIF技术具有非扰动、实时原位测量、组分选择性强、灵敏度好、时空分辨率高等优点,是一种更加有效的、原位的、实时的、监测蒸气元素损失的非接触式光学技术。Si‐monds团队是LIF应用在激光焊接领域内的活跃研究者[29-32]。Simonds B J[29]报道了 LIF对低浓度合金元素损失的检测灵敏度比OES高约4万倍。LIF试验设备的流程如图5所示[30],细实线表示定时信号,虚线表示数据或命令信号,粗黑线表示隐藏的光束管。高功率激光加工金属过程中合金元素之间的蒸气压差会造成非均衡的合金元素损失,在激光焊接中造成机械性能和微观组织的变化,对加工材料的质量产生负面影响。

图5 LIF试验设备流程Fig.5 LIF test equipment flow

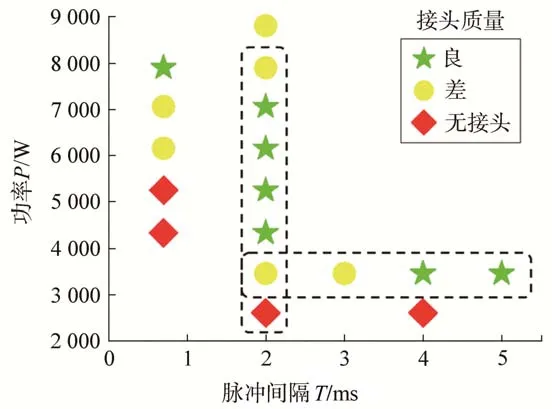

快速且灵敏的过程监控方法可发挥激光焊接的效益优势,通常情况下,铝/铜激光搭接焊接时激光入射到铝板上,控制下层Cu的熔化时间是限制IMC 形成的关键因素。Simonds B J[29]使用波长为1 070 nm、光束直径为600 μm的连续波光纤激光器,将高功率激光束聚焦在铝/铜箔叠层表面进行点焊,研究了LIF技术对铝/铜激光搭接焊接过程进行原位监测的可能性。接头质量评估是基于最初贴在一起的焊材在焊后是否保持完整(良)、脱落(差),或者没有形成机械接头。激光功率与脉冲持续时间的过程如图6所示,黑色虚线框表示该文献使用的LIF试验参数[31]。然而,这仅是个定性评估,期待未来的研究工作能够致力于对一组更精确的激光加工参数进行定量测量。结果发现,LIF具有足够的灵敏度,在形成可靠的机械焊接头之前就能够检测到铝/铜异种金属激光焊接羽辉中的Cu原子。相比于只能在激光直接入射到铜表面时才能检测到Cu原子的OES技术,LIF在应用中具有明显的优势。LIF可凭借其优异灵敏度成为铝/铜激光焊接工艺的实时原位过程监测工具,以及研究激光焊接基础动力学的工具[32]。激光诱导荧光试验结果的谱图如图7所示[31],Cu荧光波长为327.4 nm,蒸气羽辉中Al元素因非共振激发而产生了背景辐射。虚线对应的是在没有惰性保护气体(N2)情况下的谱线,可看出在430~460 nm区间形成强烈的一氧化铝(AlO)信号。

图6 激光焊接参数空间指示及焊接接头质量的定性评价Fig.6 Spatial indication of laser welding parameters and qualitative evaluation of weld head quality

图7 激发波长为324.7nm的LIF光谱Fig.7 LIF spectrum with an excitation wavelength of 324.7 nm

2 电子显微表征技术

2.1 扫描电子显微镜

扫描电子显微镜(Scanning Electron Microscope,SEM)是一种用于高分辨率微区形貌分析的精密仪器,利用聚焦的、很窄的高能电子束来扫描样品以完成微观形貌表征,具有景深大、分辨率高、成像直观、立体感强等特点。SEM用来观察铝/铜异种金属激光焊缝微米级/纳米级微观结构特征[33-39],可显著弥补光学金相显微镜在放大倍数上的局限性。例如,Yan S H[33]利用扫描电镜观察了经Keller试剂浸蚀的铝/铜激光搭接接头界面区域微观结构,可清晰看到Al-Cu共晶组织与IMC相晶粒形貌。

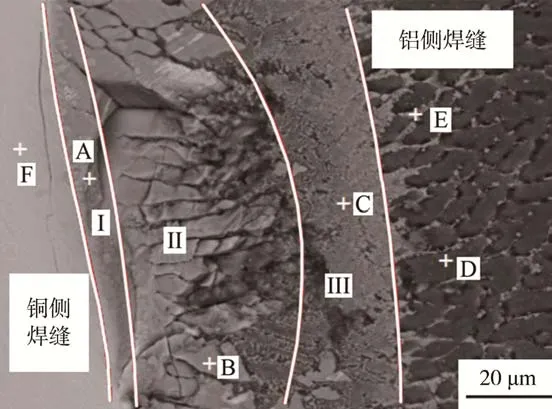

通常,SEM设备搭载能谱仪(Energy Dispersive Spectroscope,EDS)功能模块,高精度成像配合微区成分检测,综合分析微观结构的本质特征。黄冬[37]通过SEM和EDS观察并分析了T2紫铜和LY16铝合金激光焊接头的组织形貌,发现双熔池的耦合作用使焊缝界面层细分为3层(见图8):Ⅰ层主要化合物为平行层状的Al4Cu9相,Ⅱ层为条块状的Al2Cu化合物,是Al/Cu界面的主要组成部分,Ⅲ层为紧密排列的珊瑚状(Al+Al2Cu)共晶组织。

图8 铝/铜激光焊缝界面层的SEM图像Fig.8 SEM image of interface layer ofAl/Cu laser weld

SEM还可以用于铝/铜激光焊缝的断口形貌观察,为失效机理的推断提供科学的试验证据。Zuo D[38]研究了1060铝合金和T2铜激光焊缝剪切强度试验后断裂面的形貌状态和化学成分,结果表明Cu含量为20.08%~54.65%(质量分数)的富Al区易发生断裂,断裂机理倾向于韧性断裂,断裂面相对粗糙,未见韧窝结构。

2.2 透射电子显微镜

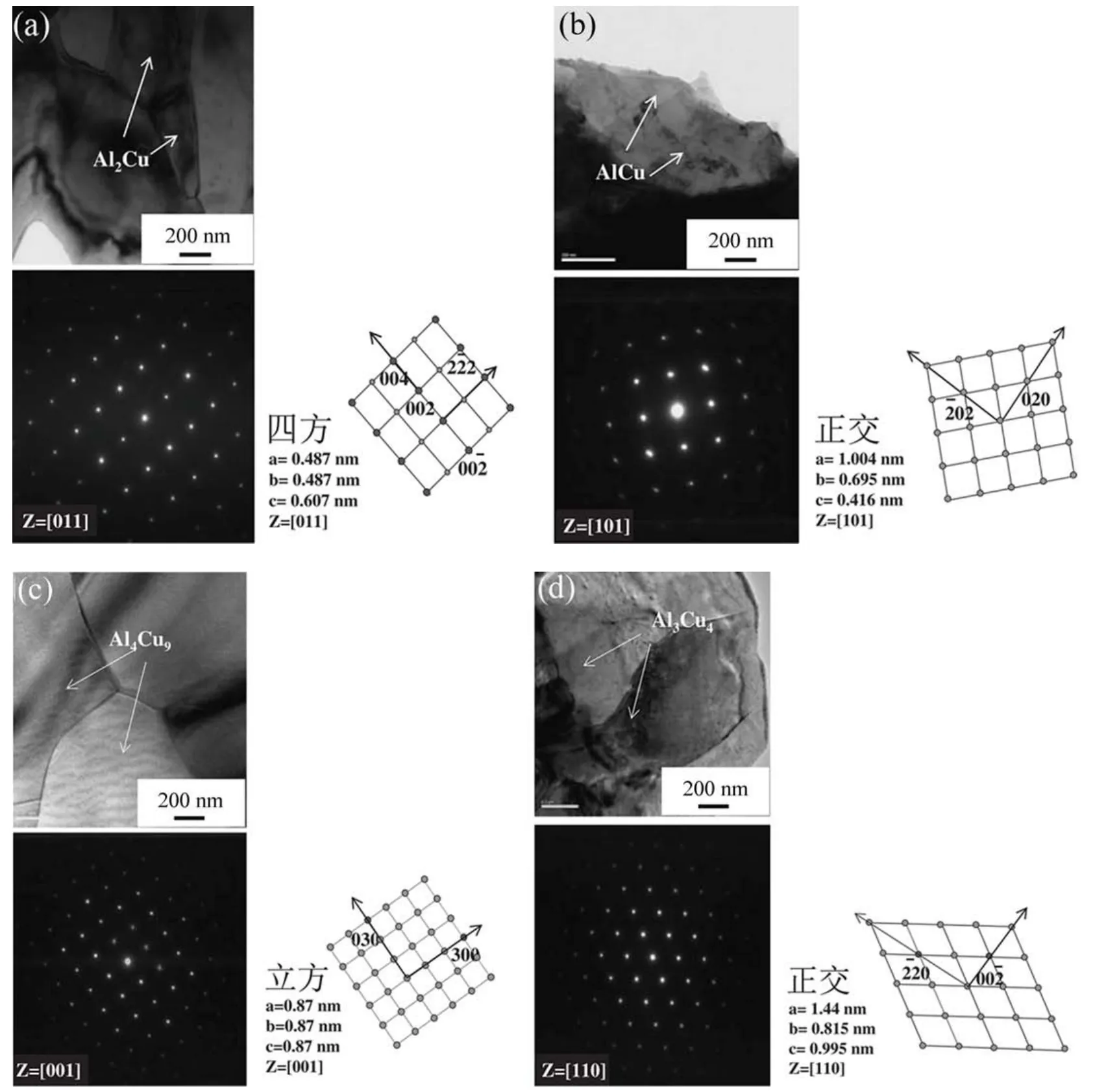

透射电子显微镜(Transmission Electron Micros‐copy,TEM)可观察到光学显微镜下无法看清的亚结构或超微结构,原理是把经加速和聚集的电子束投射到厚度约为50 nm的超薄切片样品上,电子与样品中的原子碰撞而改变方向,从而产生立体角散射以形成明暗不同的影像。Chen C Y[35]利用TEM研究了冷滚焊条件下铝/铜界面扩散区的结构特征与化学成分,结果显示铝/铜界面附近成分变化较为明显,升高温度有助于Cu原子向Al侧的扩散,接头表面的局部剧烈塑性变形能造成Cu原子穿越界面进行迁移进而强化冶金结合性。该文献还利用TEM明场图像和电子衍射谱测定了IMC相的晶带轴、结构类型和晶格常数,如图9所示。

图9 铝/铜界面区IMC相的明场图像和电子衍射谱Fig.9 Bright field images and electron diffraction spectrums of IMC phases atAl/Cu interface

然而,目前公开文献尚未见利用TEM技术来表征铝/铜激光焊接组织的报道,可以期待未来TEM作为高精度表征手段的有机补充,用于探索铝/铜激光焊接组织结构演变的研究与分析,以进一步研究铝/铜激光焊接的物理冶金过程的本质特征,从机理层面上揭开IMC相、气孔、热裂纹等焊接缺陷的形成规律及生长动力学。

3 X射线分析技术

3.1 X射线能谱法

X射线能谱法(Energy Dispersive X-ray Spectroscopy,EDS)是一种高灵敏度超微量表面分析技术,可根据能量谱图上特征X射线的强度和峰位置进行材料微区成分元素的定性和定量分析的方法。EDS可用来表征铝/铜异种金属激光焊缝微观结构或局部区域的化学成分(定点分析、线扫、面扫等)[31-34,36-38],根据元素种类与含量推测焊缝特征区的金属间化合物物相组成。

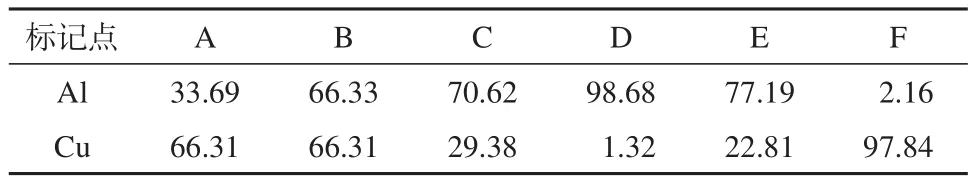

(1)定点成分。表1为图8中标记点处的定点成分分析结果[37],根据Al-Cu合金系的固相及组成成分可以推测:Ⅰ层的点A为Al4Cu9相,Ⅱ层的点B为Al2Cu相,Ⅲ层的点C为(Al+Al2Cu)共晶组织,点D和点E位于铝侧熔池,点D为黑色枝状的α(Al)固溶体,点E为散布于α(Al)固溶体晶粒之间的(Al+Al2Cu)共晶组织,铜侧熔池的点F为均匀分布的Cu固溶体。

表1 图8中标记点处的EDS分析结果(原子百分比,%)Table 1 EDS analysis results at the marked points in Figure 8(At.%)

(2)线扫分析。焊缝过渡层的EDS线扫结果如图10所示[38]。根据结果分析:Zone 1区比较狭窄,由均匀分布的柱状Al4Cu9相组成,Zone 2区内白色块状为体心四方结构的CuAl2相,灰色网状为共晶组织(Al+CuAl2),Zone 3区分布着层间距小于1 μm的共晶组织(Al+CuAl2),铝基体附近的Zone 4区则是由焊缝凝固前沿生长和枝晶臂前沿合金元素偏析引起的树枝晶组织。

图10 焊缝过渡层形貌和EDS线扫结果Fig.10 Weld transition layer morphology and EDS line scan results

(3)面扫分析。焊缝的焊接区界面结构以及Al、Cu元素的面扫分布图如图11所示[34],可以看到两个不同的熔化区域,即中心富Cu区和其周围富Al区。富Cu区从Cu板熔合区底部向顶部Al板扩展,但两种元素的互溶是有限的。

图11 铝/铜激光焊缝元素分布Fig.11 Elemental distribution of aluminium/copper laser welds

3.2 X射线衍射法

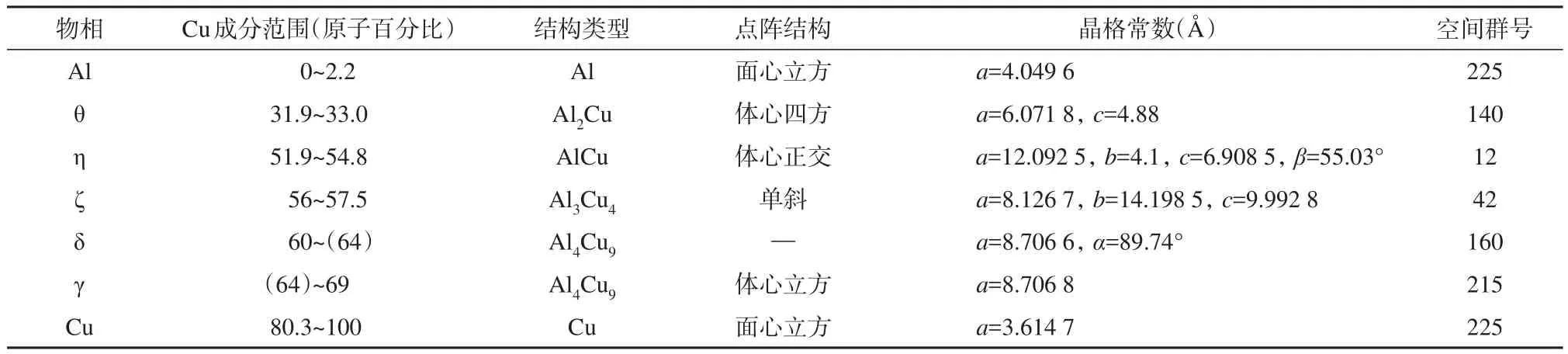

X射线衍射法(X-ray diffraction,XRD)是利用X射线在晶体物质中的衍射效应进行物质结构分析的技术,可表征物质内部原子在空间的分布状况。点阵常数是晶体物质的基本结构参数,测定点阵常数在研究固态相变、确定固溶体类型、测定固溶体溶解度曲线、测定热膨胀系数等方面都得到了应用。表2[39-40]总结了铝/铜焊缝可能形成的金属间化合物相的成分范围、点阵结构、晶格常数、空间群等晶体学特征量。XRD可用来测定铝/铜激光焊缝微观组织结构的物相[19,33,35,38-39]。Yan S H[19]使用XRD设备分别对铝/铜激光焊缝的熔合区和熔池下界面区进行物相确认(见图12),发现引入Ni元素有利于形成AlNi相,在一定程度上抑制了Al原子与Cu原子的反应;随着激光功率的增加,熔池在凝固前形成更多的 Al2Cu 相。Schmalen P[39]研究了同步辐射X射线显微衍射(tts-μXRD)在铝/铜异种金属激光焊缝表征中的应用,开发了一种识别铝/铜激光焊缝物相的方法。试验采用0.5 mm厚度的1050铝板和Cu-OF铜板激光搭接焊缝后,挑选具有大量金属间化合物和裂纹的焊缝样品,制备成50~100 μm厚的薄片截面试样,镶嵌于0.5~1.0 mm厚的玻璃基板上。样品到探测器的距离约为275 mm,以避免峰值重叠,且能获得足够的角度分辨率。铝/铜激光焊缝XRD检测位置如图13a所示,焊缝上分为14条检测线,每条线上以3µm为步长可获得共90个显微XRD图谱,每种颜色分别代表了母材或室温稳定的金属间化合物相。由于γ-Al4Cu9相和δ-Al4Cu9相化学成分相似,晶格参数几乎相同,因此很难区分。图13b为显微XRD测量得到的所有金属间化合物相的累积图,结果表明绝大多数裂纹在AlCu相和Al3Cu4相之间扩展,见图13c。这与文献[35]的研究成果是吻合的。

图12 含Ni箔的Al/Cu焊缝的XRD谱Fig.12 XRD spectrum ofAl/Cu welds containing Ni foil

图13 铝/铜激光焊缝XRD检测位置与结果Fig.13 Location and results of XRD inspection of aluminium/copper laser welds

表2 Al-Cu二元合金系金属间化合物晶体学参数Table 2 Crystallographic parameters ofAl-Cu binary alloy system intermetallic compounds

4 结论与展望

先进材料与先进工艺的发展离不开先进的材料表征技术手段,同理,先进的材料表征技术在铝/铜异种金属材料激光焊接工艺的研究与发展中也占据重要地位,更多的先进表征技术也应借鉴应用到铝/铜激光焊接工艺来以实现更大的贡献。例如,Chen C Y[41]利用波长色散光谱法(Wavelength-Dispersive Spectrometer,WDS)研究了不同烧结条件下Al/Cu双金属板金属间化合物发展,Chen C[42]采用激光诱导击穿光谱法(Laser induced breakdown spectroscopy,LIBS)测定了异种铝合金激光焊缝中元素含量及分布,利用Matlab软件绘制元素分布图,借助Cu在焊缝截面的分布探讨了振荡频率和振荡幅度对焊缝形貌和熔池特性的影响。Huang W K[43]利用Flow-3D®软件模拟了铝/铜激光匙孔焊接过程中熔池内激光热流场、温度场、液体流速场、元素浓度场。

铝/铜异种金属的激光焊接方法已广泛应用于工业生产,也是电子电器连接领域的前沿课题。高功率激光焊接匙孔与羽辉特性、热裂纹的物理冶金学本质、焊接缺陷的质量控制、实时在线的3D无损检测方法、工程应用的关键技术等仍需深入研究,应将更多的先进表征技术引入到理论研究与工程应用中,发挥重要作用。铝/铜异种金属再分布的研究可为焊接接头中IMC相的形成提供理论依据,对不同行业焊接工艺的设计和优化具有重要的参考价值。