越野车复合型悬架平顺性的研究*

孙 文,李晨阳,王军年,钱灏喆,张文通

(1.常州工学院汽车工程学院,常州 213001;2.吉林大学,汽车仿真与控制国家重点实验室,长春 130025;3.常州大学机械与轨道交通学院,常州 213164)

前言

随着社会经济的飞速发展和人们生活水平的提高,汽车由生产力工具逐渐转变为面向未来的生活娱乐工具,人们对于整车操作稳定性和通过性要求提高的同时,更加注重车辆行驶的平顺性。而以现代车辆中越野车为例,往往行驶在颠簸、泥泞等恶劣环境中,极大降低了车辆的舒适性和驾乘人员的驾乘感受。悬架系统作为车辆的重要组成部分之一,使车轮与车身实现了弹性连接,可有效地传递车轮与车身之间的力矩,缓冲路面对车身的冲击和振动,进而确保车辆具有良好的平顺性。近年来,很多学者为了进一步提升车辆运行品质,对悬架动力学进行了全面的研究和分析,以悬架特性参数合理匹配为研究重点,以改善汽车性能为目的,在路面激励的作用下,对整车的平顺性进行优化。

目前,对于车辆驾驶的操纵稳定性和平顺性提升的研究,主要是对其悬架系统进行优化。悬架系统分为被动悬架系统和可调式悬架系统。目前大多数汽车所装的传统悬架是被动悬架,其刚度和阻尼系数一经确定就无法改变,限制了车辆性能的提高。刚度和阻尼系数可调的悬架称为可调式悬架系统,其中半主动悬架因具有结构简单、可靠性高且刚度阻尼系数可变的优点,成为国内外许多学者的研究对象。

在变阻尼悬架系统方面,章一鸣等在对传统可调减振器结构进行设计优化时,通过台架试验验证了可调减振器系统的稳定性。李幼德等研制开发了可调阻尼半主动悬架控制器,通过硬件在环模拟仿真和台架试验,验证了控制器的实用性。郭孔辉等从相频的角度分析了经典的开关型天棚控制和加速度阻尼控制的不足,提出了一种改进的加速度阻尼控制器,并将其应用在实际车辆上。但是上述文献中悬架系统在对阻尼进行调节的过程中产生的激励,对系统产生了不良影响。国外则多以磁流变减振器为研究主体,比如美国马里兰大学航空工程系开发了充气补偿结构的汽车磁流变阻尼器。Choi 等设计了一种应用于乘用车辆的单出杆双筒磁流变减振器,通过分析Bingham、Bouc-Wen 和Biviscous 3 种模型,建立了该减振器的多项式模型,并通过减振器的特性试验,验证了模型的正确性。Wang 等设计了一种新型的磁流变减振器控制方案,利用最优选择准则对悬架系统应用进行控制,提高了乘客的舒适性。由此可见,磁流变减振器在避免对悬架系统产生不良影响的情况下,在实际的变工况环境中体现出了良好的减振效果。

在变刚度悬架系统方面,郭孔辉等建立了油气消扭悬架系统的机械和液压模型,进行了消扭工况仿真,验证了油气消扭悬架系统模型的正确性,保证了车轮与地面间良好的附着效果。李仲兴等有效地解决传统单气室油气悬架在不同载荷状态下的动力学性能矛盾,进一步提高越野车辆的行驶性能。高晓东等结合范德瓦尔方程、油气弹簧结构参数和热力学相关理论分析了油气弹簧温升特性,为车辆油气弹簧设计提供参考依据。Breytenbach等将可开关控制刚度和阻尼的双气室油气悬架装备于路虎越野车上并进行道路试验,验证了它能通过开关来调整悬架刚度和阻尼,改善了车辆的悬架特性。但是由于油气弹簧悬架密封性要求严格、结构复杂,且对油液低温性能要求较高,所以油气弹簧悬架应用具有局限性,而空气弹簧悬架在任意载荷下表现出良好的道路友好性,获得了广泛的关注。Li等基于垂向和纵向动力耦合机理建立了轮毂直接驱动-空气悬架系统,通过台架试验验证了所提模型的有效性。Nazemian 等对全空气悬架系统货车进行了研究分析,设计建立了基于模糊PID 控制的悬架动力系统,提高了货车的平顺性和稳定性。Yuan 等通过两种不同的计算方式,验证了基于热力学理论建立的空气悬架模型的精准性。崔晓利对电控空气悬架系统进行了研究,设计了对应的PID 控制器,使得空气悬架能够自适应地调节悬架系统刚度和高度。张建文等通过总结空气悬架系统的特点,对其结构型式和优缺点进行分析,指出了电子控制空气悬架将是未来的发展趋势。但是上述文献中并未研究空气弹簧在复杂路面下的工作损耗。

通过上述文献可知,目前研究多为独立使用空气弹簧替代原有机械弹簧结构,在使用过程中多次调节弹簧内部气压会加快弹性元件的损耗,使得可调节悬架系统实用性和普及性降低,尤其是对复杂路面下越野车行驶的平顺性造成影响。为此,本文中首先建立空气弹簧与螺旋弹簧并联结构理论模型,对并联结构的刚度特性进行分析;然后将并联结构运用到原越野车悬架系统上,设计出一种新型的复合型悬架结构;接着提出一种新型工作模式切换控制策略,进一步完善复合型悬架系统;最后建立了复杂路面工况,并对传统悬架系统与复合型悬架系统进行仿真对比分析,验证了所提出的复合型悬架系统在改善空气弹簧损耗和提高平顺性方面的可行性和有效性。

1 空气弹簧方案设计

1.1 空气弹簧模型的选择和建立

研究表明,膜式空气弹簧具有比囊式空气弹簧更为理想的弹性特性。近年来随着橡胶品质的提升,其在汽车悬架上的应用更为广泛。同时对于本文中所提及的复合型悬架系统,其结构简单、实用性强的特点符合系统设计的初衷,因此本文中采用膜式空气弹簧作为复合型悬架的弹性元件。

由于膜式空气弹簧系统是一个非线性、时变、难建模的复杂系统,所以本文中将空气弹簧假定为一种活塞缸式模型。这种模型仅考虑气囊压力与有效面积的关系,将空气弹簧的有效面积等效成一个随空气弹簧高度而变化的线性函数,将其有效容积简化成与工作高度相关的一次性函数,可得空气弹簧力计算公式:

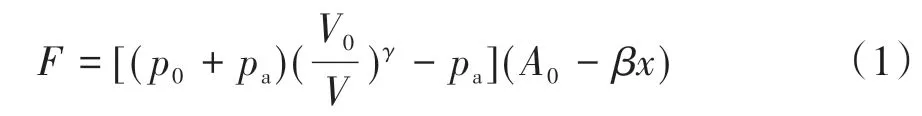

式中:表示气囊内的初始气压;表示初始大气压;表示空气弹簧内初始有效容积;表示任意时刻空气弹簧气囊的容积;表示空气弹簧的有效容积变化率;表示空气弹簧内初始有效截面积;表示空气弹簧橡胶气囊内有效面积变化率;表示空气弹簧的高度变化量。

1.2 膜式空气弹簧性能分析

根据本文中所建立的复合型悬架结构,对比空气弹簧的行程与汽车悬架的空余间隙,结合原有车辆机械悬架结构参数,对空气弹簧关键参数进行匹配,得到的某车用空气弹簧具体参数如表1所示。

表1 空气弹簧仿真参数

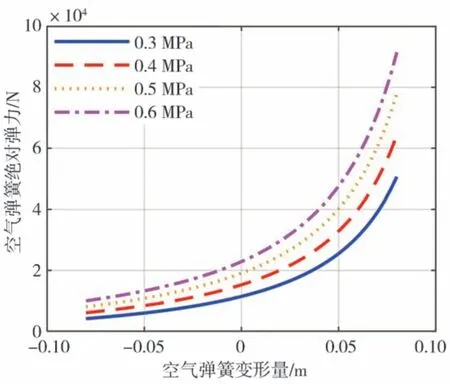

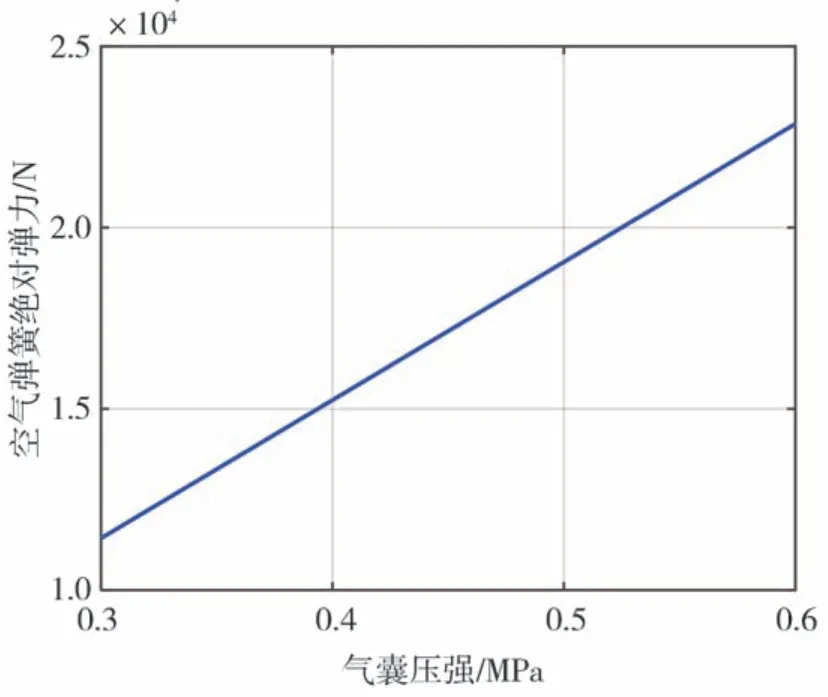

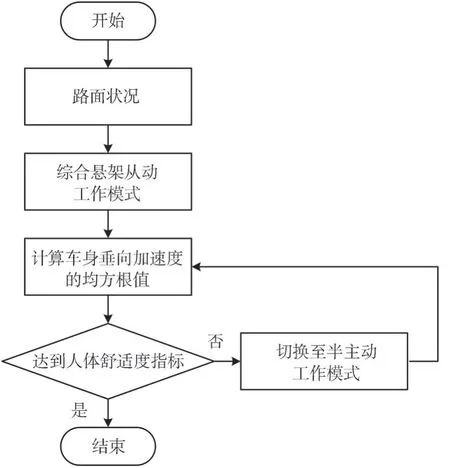

根据所建立的空气悬架模型,选用B 级路面、60 km/h的车速为仿真工况,以某车用空气弹簧为研究对象,得到如图1和图2所示的空气弹簧刚度特性曲线。

图1 空气弹簧F-x特性曲线

图2 空气弹簧F-p特性曲线

在图1 曲线中:空气弹簧形变量相对位移为正时,表示压缩;相对位移为负时,表示拉伸。空气弹簧的绝对弹力是依赖于预载荷的,当空气弹簧的静态载荷增加时,弹簧的刚度会随之增加。分析图1可得,当空气弹簧气囊内的气压升高时,空气弹簧绝对弹力的幅值也随之增加,进而增大了空气弹簧的刚度。因为本文中所设计的复合型悬架采用空气弹簧与螺旋弹簧并联的弹簧系统,为了减小从动工作模式下空气弹簧对原有悬架刚度的影响,所以本文中选择0.3 MPa 曲线作为空气弹簧气囊的静态特性曲线。

空气弹簧气囊在工作时,其绝对垂直弹力是正值。图1仿真所得到的是气囊的静态特性,图2为静态工作下气囊充放气下空气弹簧的弹力。由于空气弹簧具有非线性、时变性的特点,其动态特性往往无法通过理论计算和公式推导得出,需要通过具体实验分析才能得到。所以本文中以静态刚度特性-进行分析仿真,以-特性曲线为刚度和充放气的时间关系曲线来计算半主动工作模式下电磁阀的通断时间。

2 复合型悬架系统的建立

2.1 复合型悬架系统结构组成

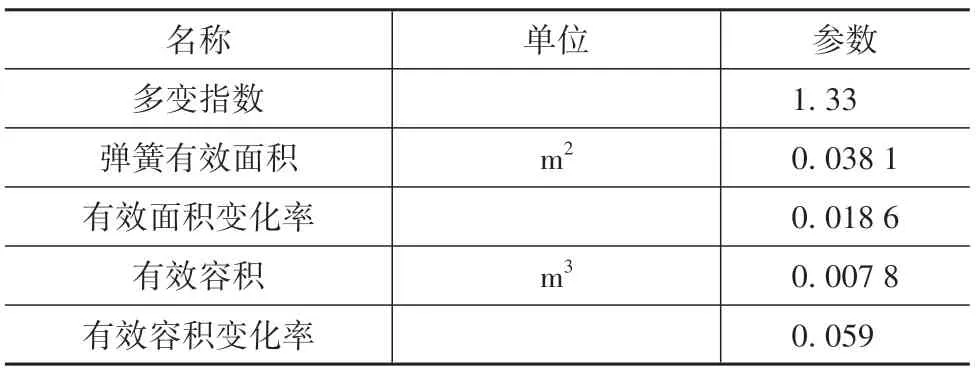

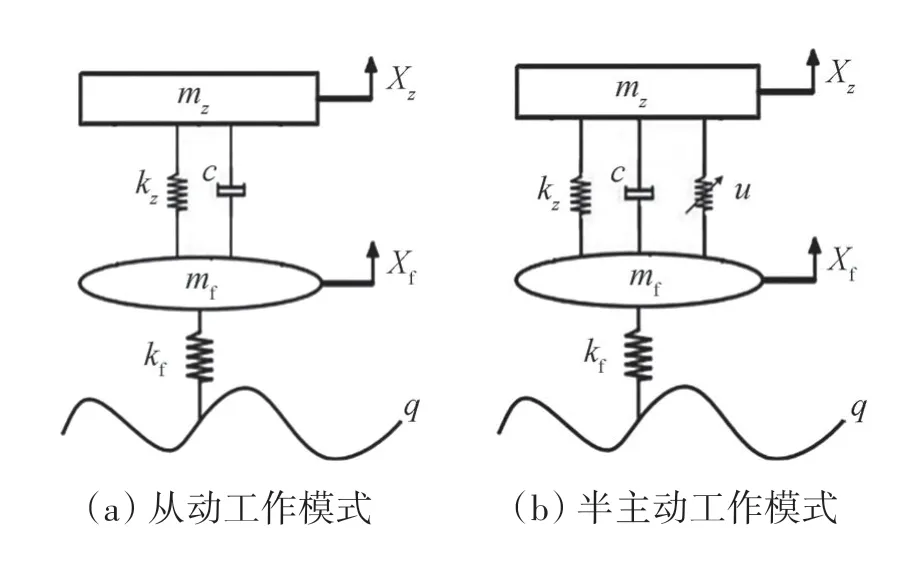

通过前面对变刚度悬架系统的调查分析可得,空气悬架频繁工作会影响空气弹簧的寿命,所以本文中设计的复合型悬架采用螺旋弹簧与空气弹簧系统并联的形式,使车辆可以实现从动与半主动两种工作模式的任意切换。在从动工作模式下,车辆的主要弹性元件为螺旋弹簧,在不影响乘客舒适性的情况下,被动地吸收能量缓和冲击,将空气弹簧的损耗量降到最低,以延长其工作寿命;在半主动工作模式下,考虑到螺旋弹簧无法在复杂工况下持续保持较好的平顺性和操纵稳定性,将车辆的主要弹性元件切换为空气弹簧,由底盘控制单元分析当前车辆行驶状况并发出指令,控制进排气阀充放气来调整弹簧刚度,使得车辆行驶时拥有良好的平顺性。由于复合型悬架具有两套相对独立的弹性元件,所以当车辆在半主动工作模式下,空气弹簧系统出现故障时,可以将工作模式切换为从动工作模式,确保车辆悬架系统正常工作的同时,提高车辆的平顺性、安全性和稳定性。复合型悬架工作流程如图3所示。

图3 复合型悬架工作流程图

(1)初始工作

当车辆正常行驶时,复合型悬架工作模式调整为从动工作模式,通过分析当前车辆行驶的路面状况和车身加速度,对比人体舒适度指标,在不启动空气弹簧系统的情况下,依靠车载螺旋弹簧维持车辆在普通路面下的正常工作。

(2)对比条件与工作模式的切换

复合型悬架工作模式调整为从动工作模式后,根据当前的路面状况和车身加速度,计算车身加速度的均方根值,对比控制器中的人体舒适度指标,进行工作模式的保留和切换。

(3)半主动工作模式

当悬架系统从动工作模式无法达到人体舒适度指标时,将从动工作模式切换为半主动工作模式。此时整个空气弹簧系统作为当前车辆的弹性元件,悬架系统通过进排气阀对橡胶气囊进行充放气来调整空气弹簧的刚度,以保持车辆在恶劣路面条件下的正常行驶。同时计算从动工作模式下当前路面状况的评价指标,用以对工作模式是否再次切换进行判断。

(4)结束条件

当车辆处于从动工作模式下,其车身垂向加速度均方根值符合人体舒适度指标,系统结束工作。

2.2 复合型悬架系统数学模型的建立

悬架的力学模型是悬架性能分析和控制系统设计的基础,其中复合型悬架作为一个复杂的系统,对它进行检测和控制首先要了解它的固有特性,作为控制系统的被控对象,复合型悬架系统具有非线性和时变性的特点。

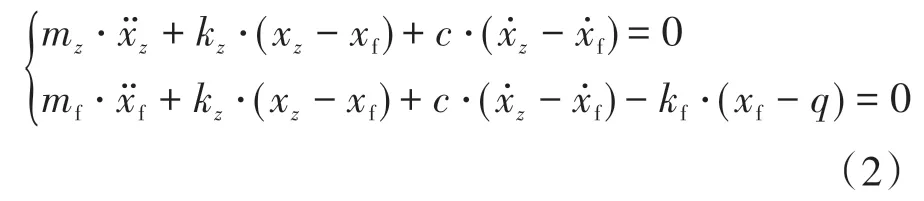

由于复合型悬架系统这一被控对象的复杂性,在建立系统的数学模型时,须在模型简化和精确度之间进行折衷,本文中采用1/4车辆的单轮悬架系统模型。假设两个车身和车轴是刚体,轮胎等效为只有刚度没有阻尼力的线性弹簧。此时,单轮模型系统只有垂向振动,可以描述车辆平顺性性能的主要特征。为了简化问题,暂不考虑轮胎的弹性作用及高度阀的控制作用,同时采用控制系统作为空气弹簧充放气时的变力系统。两种工作模式的简化模型如图4 所示,其中图4(a)为从动工作模式模型图,图4(b)在图4(a)的基础上加装了变刚度空气弹簧系统,转变为半主动工作模式。

图4 复合型悬架模型图

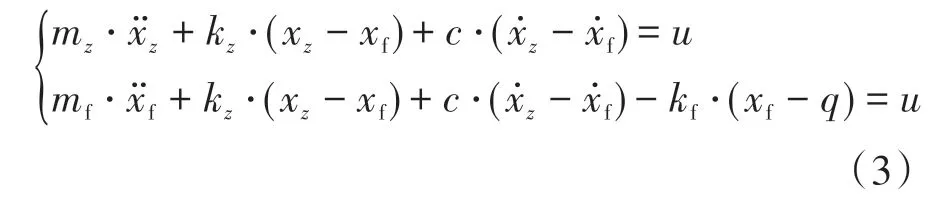

车辆的静力平衡位置分别选择各自的坐标原点。从动工作模式系统振动微分方程可表示为

为了仿真与分析的方便,将可变刚度部分用一定范围内可变力代替。半主动工作模式系统振动微分方程可表示为

式中:m表示车辆的簧载质量;表示车辆的非簧载质量;k表示弹簧刚度;表示轮胎刚度;表示阻尼系数;x表示簧载质量位移;表示非簧载质量位移;表示路面垂向位移;表示系统可变力。

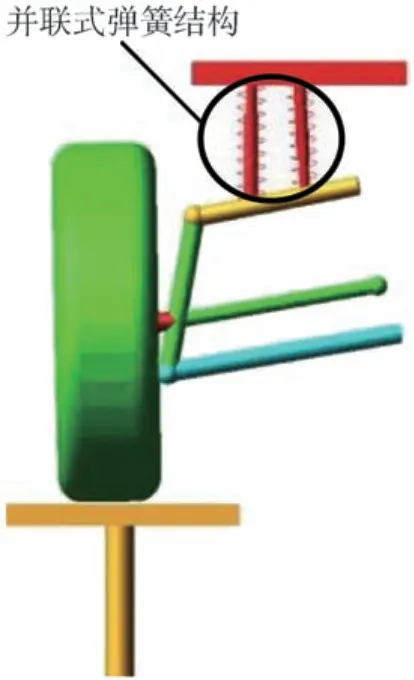

2.3 复合型悬架系统结构模型的建立

为了确定复合型悬架实体参数,本文在ADAMS软件中建立了如图5所示的1/4 整车双横臂式前独立复合型悬架实体模型。模型的具体结构包括主销、上横臂、下横臂、拉臂、转向拉杆、转向节、车轮、车身、测试平台和并联弹簧系统等,其中约束副包括4个固定副,4个球副,2个旋转副,1个移动副,1个点面副。

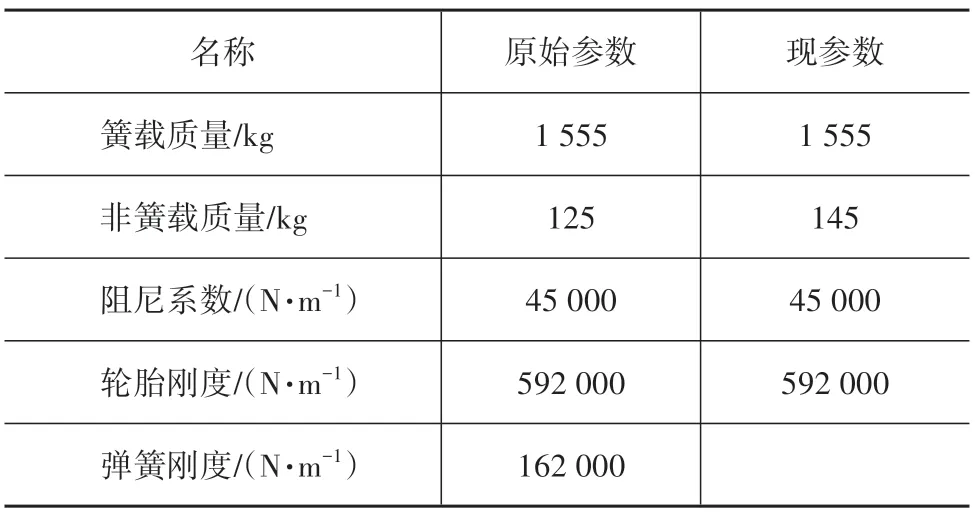

为了降低悬架研究的复杂性,将图5 的复杂系统简化为一个弹簧阻尼系统,排除横摆振动、侧倾振动和其他干扰,只研究竖直方向的振动。表2 为某越野车悬架和轮胎部分参数表,其中现有参数因为加装了空气弹簧使得弹簧刚度不再是一个定值,所以无法提供。

图5 双横臂式前独立复合型悬架实体模型

表2 某汽车悬架和轮胎部分参数

3 复合悬架系统控制策略

3.1 空气弹簧控制策略

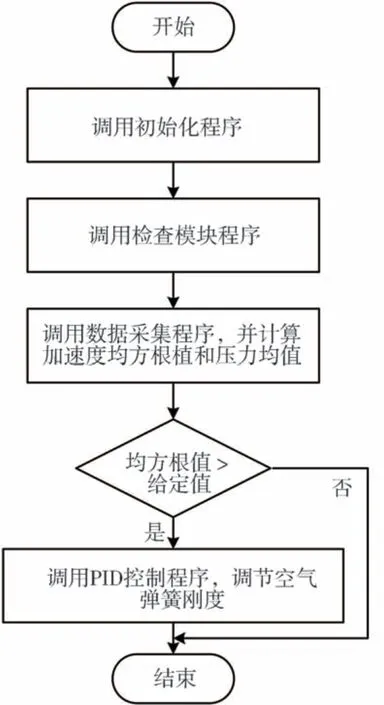

当前空气弹簧的控制策略研究已较为成熟,包括PID 控制方法、模糊控制方法和滑模变结构方法等。与其它的控制算法相比,PID 控制算法具有算法简单、可靠性高的优点,且对汽车控制资源的占用较少,技术成熟成本较低易于推广。故本文中采用PID控制策略,其控制流程如图6所示。

图6 空气弹簧控制流程

首先采集车身垂向加速度和空气弹簧内的压力,并在一定的采样时间内采用式(4)进行加速度均方根值的计算,同时与给定的目标值比较,判断车身垂向加速度的均方根值是否超过给定的目标值。如果超过目标值调用PID 控制程序,控制器根据控制方法计算输出量得到理论刚度,接着比较理论刚度和实际刚度来决定空气弹簧是充气还是放气,最后再由刚度和充放气的时间关系曲线得到电磁阀的通断时间,从而调节空气弹簧气囊内的压力,达到调节空气弹簧刚度的目的。

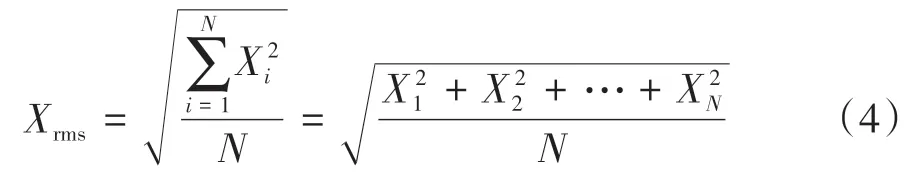

式中:表示一定的采样时间内采集的数据个数:X表示一定的采样时间内采集的数据。

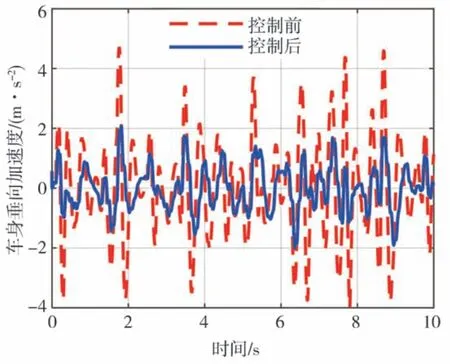

考虑到不同路面等级下车身垂向加速度的趋势相同,本文中仿真时采用D 级路面谱,越野车的行驶速度设定为60 km/h,其控制前后车身垂向加速度曲线如图7 所示。由图可见:在未施加控制时,车身垂向加速度均方根值为1.139 m·s;施加PID控制后下降至0.804 m·s,降低了29.41%。所以,本文中所采用的PID 控制策略能够很好地实现复合悬架系统的控制目的。

图7 悬架PID控制前后车身垂向加速度响应对比图

3.2 工作模式控制策略

本文中提出的一种工作模式切换控制方案,相较于分别独立使用被动悬架系统和空气悬架系统,在保证良好的平顺性和操作稳定性的同时提高了空气弹簧的使用寿命,且可以根据驾驶员的意愿更改工作模式,满足了驾驶员在任意道路下的期望。

首先初始化本系统为自动控制模式,在自动控制模式下,通过在一定的采样时间内进行加速度均方根值的计算,将计算结果与给定的目标值比较,判断车身垂向加速度的均方根值是否超过给定的目标值。如果超过目标值则工作模式切换为半主动工作模式,通过前面所述的空气弹簧控制策略调节空气弹簧气囊内压力的方案,达到在当前路面条件下提高车辆平顺性和操作稳定性的目的。如果均方根值未超过则继续采用从动工作模式。

在本系统初始化后,驾驶员也可以将工作模式更改为手动工作模式,根据驾驶员的自我意识在从动工作模式与半主动工作模式之间自由切换。这种工作模式的切换极大地提高了驾驶员在行车途中的主观能动性,且在工作模式控制策略中加装了安全控制,当车辆在使用主动工作模式,空气弹簧发生故障无法调节刚度时,强制切换至从动工作模式,同时关闭手动模式下的自由切换,保证了车辆在行驶途中的安全性。

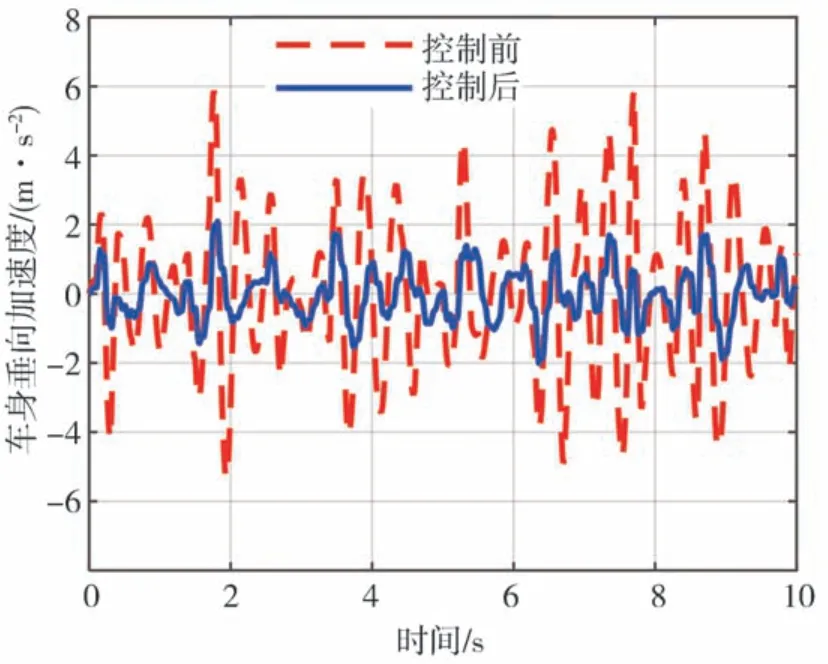

本文中设置仿真条件为D 级路面谱,越野车行驶速度设定为60 km/h,其控制前后车身垂向加速度曲线如图8 所示。由图可见:在未施加控制时,车身垂向加速度均方根值为1.165 m·s;施加工作模式控制后下降至0.733 m·s,降低了37.08%。因此,本文中所采用的工作模式控制策略能够很好地实现复合型悬架系统的控制目的。

图8 悬架工作模式控制前后车身垂向加速度响应对比图

4 联合仿真和结果分析

4.1 联合仿真工况的建立

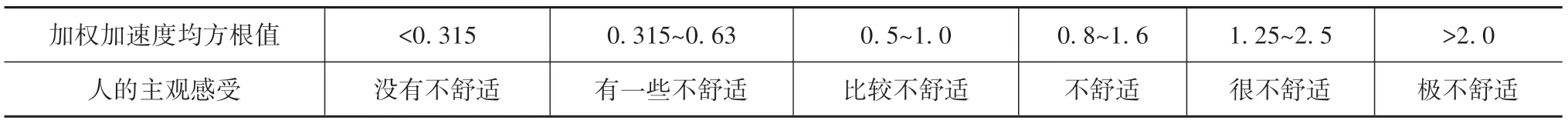

为了有效验证本文中所设计的复合型悬架系统的优越性,采用MATLAB 和ADAMS 的联合仿真分析。表3 为国标GB/T 4970—2009 中给出的悬架总加权加速度均方根值与人的主观感觉之间的关系。由表可知,当加权加速度均方根值达到0.8时,人体出现不舒适的感觉,影响驾驶员的主观感受。因此本文中在仿真分析时,设定加权加速度均方根值0.8 为舒适均方根值。当加权加速度均方根值小于舒适均方根值时,采用从动工作模式;当加权加速度均方根值大于舒适均方根值时,采用半主动工作模式。通过减少空气弹簧在常规工况下的使用,可有效解决空气弹簧的损耗问题,在提高悬架系统总体性能的同时,起到延长空气弹簧寿命的作用。

表3 人体主观感受表

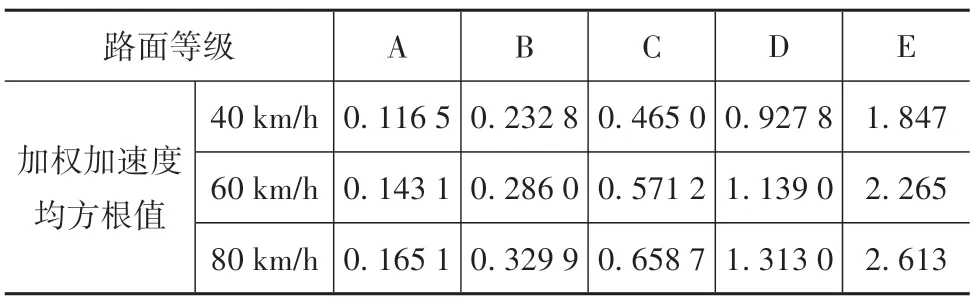

表4 为40、60 和80 km/h 3 种车速不同路面等级下加权加速度均方根值对比,由表可见,在相同路面等级下,车速的提高使得加权加速度均方根值不断提高,人体的主观感受越来越差。

表4 不同路面等级下均方根值对比表

分析表4 可得,相同车速下的加权加速度均方根值会随着路面等级的提高而降低,当路面等级在C 级以上时加权加速度均方根值小于舒适均方根值0.8,而当路面等级在D 级以下时加权加速度均方根值大于舒适均方根值0.8。因此,本文后续的仿真为了有效提升车辆的行驶平顺性,将重点对D 级和E级路面(表5)进行优化。

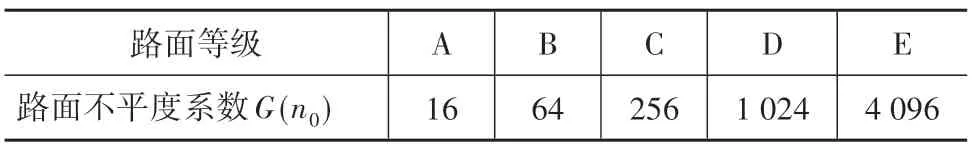

表5 路面不平度系数表 10-6 m3

为了更好地模拟出复合悬架系统的实际工况,体现复合悬架系统的优越性,本文中根据GB 7031—86《车辆振动输入路面平度表示方法》中规定的路面功率谱密度的拟合表达式建立随机路面激励模型。采用1 阶滤波带限白噪声的方法建立随机路面激励模型:

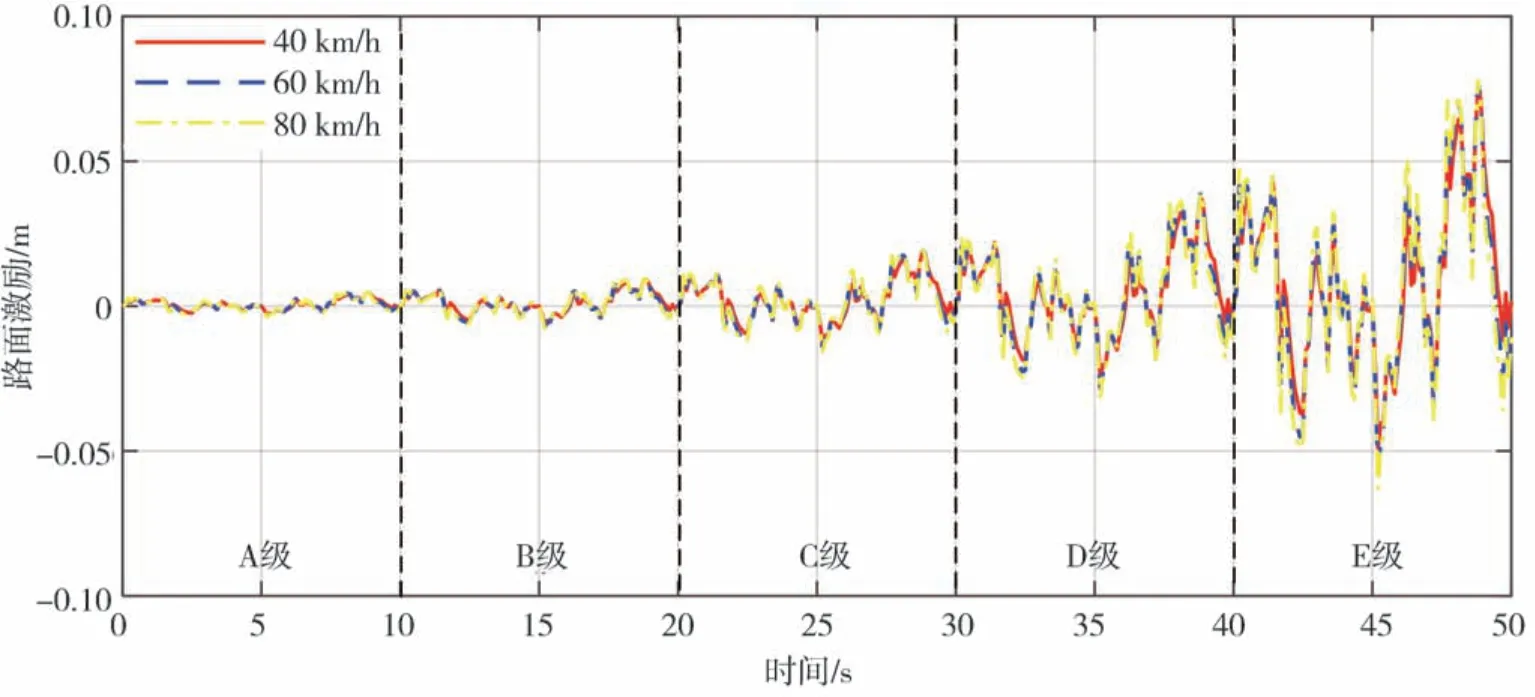

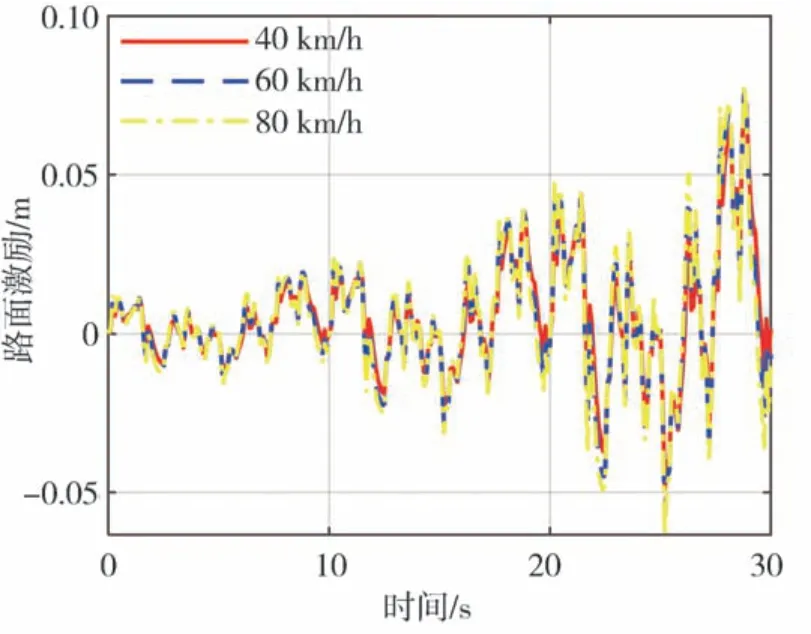

设定仿真车速为40、60 和80 km/h,建立联合仿真的全路面等级激励信号如图9所示,其中0~10 s为A 级路面,10~20 s 为B 级路面,20~30 s 为C 级路面,30~40 s为D级路面,40~50 s为E级路面。

图9 3种车速下全路面激励信号

另外,为了体现本文中所设计的复合型悬架系统的优越性,截取C、D 和E 3 种路面等级激励信号作为本文的仿真工况,如图10所示。

图10 3种车速下路面激励信号

4.2 仿真结果分析

本文中在相同工况下分别对复合型悬架和传统悬架进行仿真分析,对比同一平顺性评价指标下复合型悬架和传统悬架的参数,得到如图11~图13 所示的平顺性指标对比图。

图11 40 km/h下平顺性评价指标

图12 60 km/h下平顺性评价指标

图13 80 km/h下平顺性评价指标

由图11~图13 可见,在中低车速、路面输入为C、D、E情况下,复合型悬架在车身垂向加速度、悬架动行程和轮胎动变形3 方面的评价指标均优于传统悬架。

对比图11~图13中的(a)图还可以看出,车身加速度振动幅值随车速的增加而有明显增加,其车身垂向加速度的振动峰值也在一定程度上有所增大。但相比于传统悬架,复合型悬架车身垂向加速度的振动峰值上升幅值较小。同理对比图11~图13中的(b)图和(c)图可以看出,复合型悬架在车速提升的情况下,其振动峰值的上升幅度也明显小于传统悬架的上升幅度。

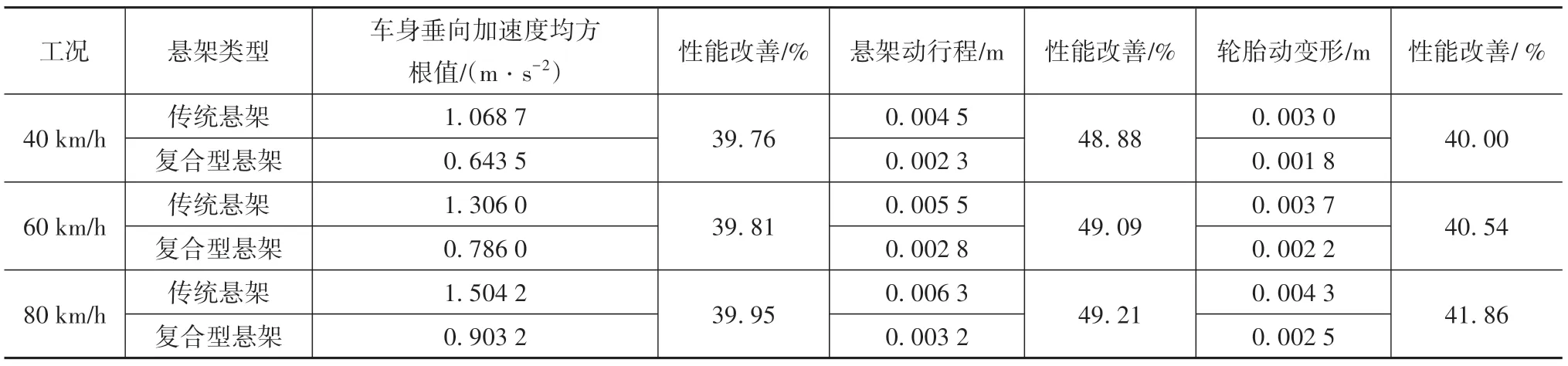

综上所述,对比图11~图13,复合型悬架相比于传统悬架,在车身垂向加速度、悬架动行程和轮胎动变形方面均有显著优势。本文中提取了图11~图13的关键参数,列于表6中。

从表6可以看出:

表6 3种工况下两种悬架系统平顺性能对比

(1)复合悬架系统能有效改善车身垂向加速度、悬架动行程、轮胎动变形,其性能改善率分别为39.84%、49.06%、40.8%(3 种速度平均)。仿真实验结果表明,复合悬架优于传统悬架。

(2)在不同的速度下复合悬架对于车身垂向加速度、悬架动行程、轮胎动变形性能改善率略有不同。

综上所述,在车身垂直加速度、悬架动行程和轮胎动变形方面,复合型悬架均优于传统悬架,进而使得加装了复合型悬架的越野车在复杂路况下保持良好的操纵稳定性和可靠性,改善了越野车行驶的平顺性。因此本文中提出的复合型悬架系统相对于传统悬架系统具有更好的行驶指标。

5 结论

本文中采用MATLAB 和ADAMS 仿真软件,对传统悬架和复合型悬架进行平顺性分析,进而得出了3种车速下两种悬架系统的差异,得出如下结论:

(1)对空气弹簧结构进行分析,设计出了一种空气弹簧与螺旋弹簧并联的复合型悬架系统,以并联式弹簧结构替代原有的单一弹簧结构,延长了空气弹簧的使用寿命,解决了空气弹簧在复杂工况工作下的损耗问题。

(2)通过对复合型悬架系统进行理想化分析,得到了复合型悬架系统的数学模型,将PID 控制策略和工作模式切换策略相结合,以完善复合型悬架的控制系统,通过对复杂工况进行仿真分析,得出了复合型悬架系统的平顺性指标。

(3)经对比仿真实验分析,验证了所提出的优化方案在提高复杂工况下越野车的整车平顺性方面优于传统悬架方案,复合悬架优化方案可行。

(4)在研究的过程中也发现,由于越野车悬架模型采用单一独立悬架模型,故目前仅对理想化模型进行仿真分析。今后本文研究团队将进一步对越野车复合型悬架系统进行深度研究,提高模型的精度和复杂程度,进而从参数匹配和控制等方面提高越野车行驶特性的准确性与典型性。