磨矿过程智能优化控制技术研究与应用

耿帅,姚婧

(矿冶科技集团 自动化所,北京 100000)

1 研究背景

某公司磨矿工艺系统受到给矿不稳定、矿石性质多变、矿石大小不一等多方面因素影响,整个磨矿过程参数波动明显。影响磨矿效率的因素很多,常见的因素包括给矿量、给矿粒度、矿石性质、磨机加球量与加球时间间隔、衬板磨损度、格子板磨损度、返砂浓度、磨机负荷、顽石返回量及旋流器压力等。由于这些因素是实时变化的,因此传统的磨矿车间主要依靠人工调整工艺参数。然而,人工调整往往具有滞后性,导致半自磨进矿量及渣浆泵泵池液位波动大,进入浮选工艺矿浆的流量、浓度、细度不稳定,对后续的浮选工艺流程造成了不利影响。本文结合历史数据,在分析了上百个完整的磨矿工艺参数的基础上,拟针对该选矿厂当前的工况,找出磨矿浓度、磨矿细度、磨机进矿量、顽石返回量以及旋流器压力等工艺参数之间的相关关系,进行磨矿过程智能优化控制技术研究,以期最大限度地发挥磨矿处理能力。

2 优化控制

2.1 控制目标与总体思路

磨矿部分的控制技术主要包括磨机回路专家控制技术和旋流器回路专家控制技术[1-2]。其中,磨机回路专家控制技术又分为磨机智能给矿专家控制技术和矿石比率专家控制技术;旋流器回路专家控制技术主要是磨矿浓度专家控制技术和磨矿粒度专家控制技术。

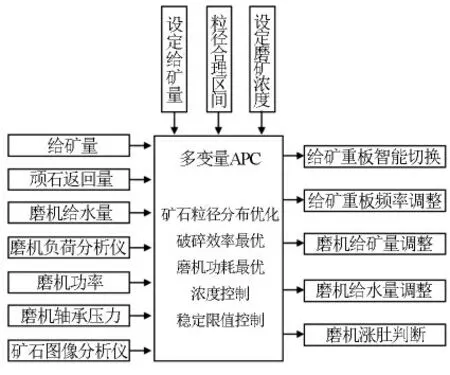

本项目控制目标如下:1)在物位、流量等现有常规仪表之外,利用磨机负荷监测系统、粒度仪等矿山专用检测设备,实时监测磨机负荷状态及分级生产指标。通过优化整定给矿、给水等基础回路的控制参数,保证底层给定量的稳定。2)工艺流程检测数据及基础回路控制数据归档形成过程生产实时数据库。在对历史数据进行专家规则挖掘和工艺经验提取的基础上,建立专家规则库,实现磨矿过程的专家控制。3)对控制回路、设备运行参数及生产指标的变化情况进行统计监控,判断工艺流程的稳定性、可靠性及设备负载状态,根据磨机的负载变化情况及溢流粒度及时调整操作条件,使得磨矿流程工作在最佳工作点附近。在保证整个磨矿工序操作智能化、生产安全平稳的前提下,满足后续浮选工艺流程的供矿粒度和浓度。4)通过完善的系统试车服务、操作维护培训服务、远程性能优化服务等全流程,以及持续的专家分析和设计服务,保证本系统的易用性和持续应用。5)通过磨矿过程模型仿真专家的流程建模与评价服务,有效地提高专家规则库的建立速度和有效性,并辅助专家系统进行提升优化[3-4]。磨矿控制系统总体思路见图1。

图1 磨矿控制系统总体思路

2.2 磨机回路专家控制技术

磨机回路专家控制系统采集给矿量、顽石返回量、磨机给水量、磨机负荷分析仪数据、矿石粒度分析仪数据、磨机功率、磨机轴瓦压力,以及设定的给矿量、磨矿浓度范围、矿石粒度分布范围等参数,经过专家系统分析判断,自动调节重板频率、给水量、给矿量等[5-7]。

2.2.1 矿石粒度分布专家控制

储矿仓矿石粒度分布见图2。当矿石通过皮带从下料口下落到储矿堆时,会自然堆成三角形形体,且大块的矿石会自然地顺着坡壁自上而下滚落到的两边。这样就形成了如图2所示的矿石粒级分布规律,即离下料口越近矿石粒级分布越细,离下料口越远矿石粒级分布越大。

图2 储矿仓矿石粒度分布

入磨矿石可分为小矿石、中矿石、大矿石。根据矿石粒度分析仪测量出这3类矿石的质量分数,可以得出皮带上的矿石面积,从而掌握当前矿量的大小、各类矿石的比例等参数。在保证给矿量稳定的前提下,专家控制系统会根据设定的大、中、小矿石比率与矿石粒度分析仪检测出的矿石粒度进行对比,自动给定和调整配矿重板的频率输出,保证进入磨机的矿石粒度分布合理。

2.2.2 磨机智能给矿专家控制技术

磨机智能给矿专家控制系统主要对检测到的磨机功率、磨机轴瓦压力、磨机负荷分析仪检测的振动强度,以及DCS控制系统检测到的其他磨机主要运行参数进行分析处理,并将其作为磨机是否胀肚的判断依据,自动调整给矿量,防止空腹或胀肚。

2.3 旋流器回路专家控制技术

2.3.1 磨矿浓度专家控制技术

磨矿系统浓度控制系统见图3。该系统根据设定的浓度与旋流器溢流粒度仪检测的浓度进行对比,检查实际浓度是否超出设定范围。如果超出范围则自动判断,调整给水量;如果在设定范围内,则保持当前状态。

图3 磨矿系统浓度控制系统

磨矿系统中水量的调整可能会引起渣浆泵池液位的变化,因此该系统通过调整旋流器给矿压力、旋流器给矿浓度、旋流器给矿流量等工艺参数,既保证了浓度的稳定,不至于出现磨矿流程的波动,同时也保证了去浮选工序的流量稳定,不会超过浮选工序的处理能力。

2.3.2 磨矿粒度专家控制技术

磨矿系统粒度控制系统框图见图4。

图4 磨矿系统粒度控制系统

如图4所示,粒度调整以粒度仪测量的数据为准。当粒度仪测量的粒度范围超过了工艺参数设定的粒度范围时,专家系统则开始粒度的调整。专家系统会根据当前磨矿系统的状态,自动调整旋流器组数、旋流器给矿流量、旋流器压力、旋流器溢流流量、旋流器溢流浓度、渣浆泵池液位等主要参数,专家系统会自动判定选择调整哪个工艺参数,使粒度达到理想的效果。

3 应用效果

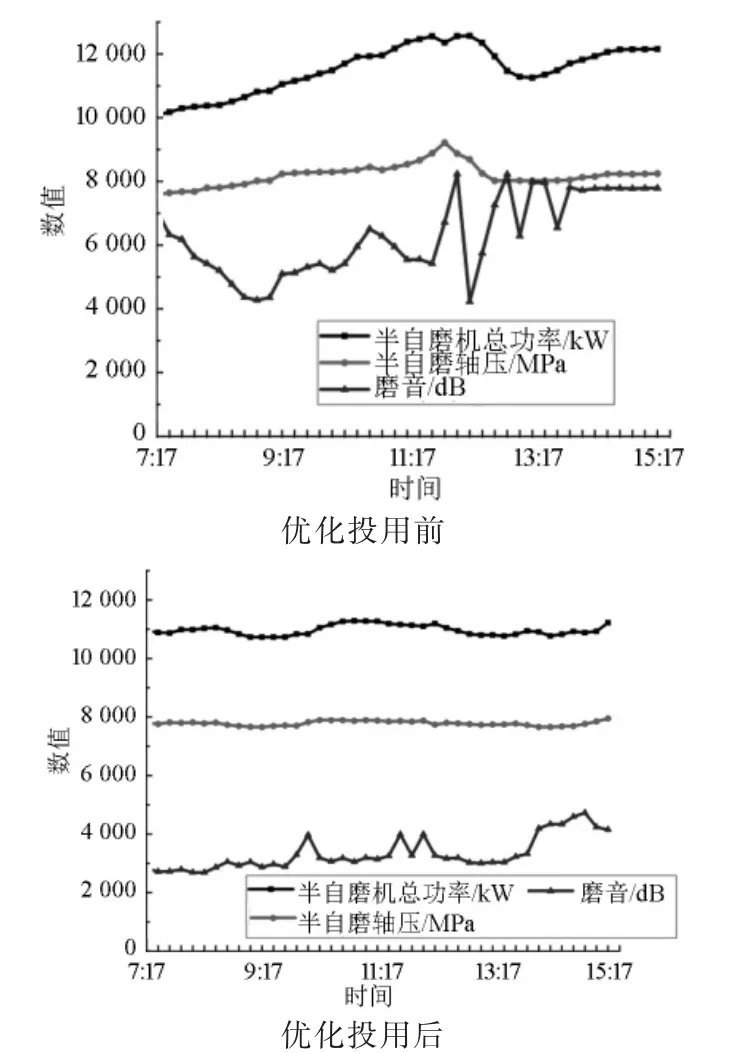

该公司投用优化控制系统后,相比人工操作时,磨矿工艺流程更加稳定,生产指标明显好转。优化投用前与投用后半自磨机数据对比见图5。投用前后1 a,半自磨机吨矿能耗对比见表1,该厂处理矿量见表2,半自磨机衬板更换记录见表3。

图5 优化投用前与投用后半自磨机数据对比

表1 磨机投用优化控制前后吨矿能耗对比kWh/t

表2 磨机投用优化控制前后处理矿量对比t

从图5可以看出,在人工控制下,磨机功率、轴压波动大,有涨肚的危险。磨矿过程智能优化控制投用后,磨机功率上升平稳,当将要超过上限时,专家系统能自动做出调整,可有效提高磨机处理量和磨矿效率。

由表1~表3可以看出:1)投用前吨矿能耗平均为5.91 kWh;投用后,吨矿能耗下降为5.42 kWh,平均节省0.49 kWh/t。2)投用前衬板平均使用天数为61.5 d;投用后,衬板平均使用天数为72.6 d,提高衬板使用天数为11.1 d。3)投用前月均处理矿量为1 104 971 t;投用后,磨机月均处理矿量1 122 762 t,相当于提高处理矿量约24.7 t/h。

优化控制投用前后平均浓度、平均粒度对比见表4。

表4 优化控制投用前后平均浓度、平均粒度对比 %

由表4可以看出,投用前月平均浓度、粒度波动较大,完全依赖于人工控制,增加了工人的劳动强度。系统投用后等一个月属于调试自我适应期,从8月份起浓度、粒度波动都趋于稳定,符合进入浮选流程要求。优化控制投用前后矿石面积对比见图6。

图6 优化控制投用前后矿石面积对比

可以看出,优化控制技术的应用能有效减轻工人劳动强度,减少关键参数指标波动[8]。

4 结语

针对磨矿工艺流程控制的复杂多变性,通过历史数据分析了近8年来的工艺参数,综合矿山选矿技术、自动化模糊控制技术、给矿矿石粒度分布分析技术、磨机振动负荷分析仪技术、关键参数的软测量技术与常规连锁控制技术,完成了磨矿优化控制技术的研究,系统综合投用率超过90%,实现了磨矿—分级回路的智能操作,降低了工人操作强度,稳定了工艺流程。该技术在该选矿厂成功应用后,旋流器溢流粒度的波动幅度平均减小了15%以上,旋流器溢流浓度的波动幅度平均减小了8%以上,旋流器溢流流量的波动幅度平均减小了20%以上。