用酸性吸附-碱性淋洗工艺从硫酸浸出液中提铀

邓慧东,任 燕,周志全,郑 英,叶开凯,曹令华

(核工业北京化工冶金研究院,北京 101149)

利用阴离子交换树脂从铀矿的硫酸浸出液中提取铀,已在铀水冶领域得到广泛应用[1-5]。现有的铀水冶工艺,主要采用硫酸或酸性淋洗剂淋洗负载树脂上的铀;而酸性淋洗工艺在淋洗铀的同时,会将树脂上吸附的硫酸根及部分杂项元素淋洗到淋洗液中,影响制备的铀产品质量[6-7]。

有关采用碱性淋洗剂淋洗酸性溶液饱和树脂的研究鲜见报道。为此,研究碱性淋洗工艺,采用D301弱碱性阴离子交换树脂吸附处理硫酸浸出液,NaOH溶液预处理负载树脂,碳酸钠、碳酸氢钠碱性溶液淋洗树脂上的铀,以降低淋洗液中的硫酸根及部分杂项元素含量。

1 试验部分

1.1 试验原料

某铀矿石酸性浸出液的组成见表1。

表1 某铀矿石酸性浸出液组成Table 1 Composition of acid leaching solution of a uranium ore

201×7树脂:强碱性阴离子交换树脂,粒径范围0.3~1.25 mm≥95%,市售。D301树脂:大孔弱碱性阴离子交换树脂,粒径范围0.3~1.25 mm≥95%,市售。试验用氢氧化钠、碳酸钠、碳酸氢钠,均为分析纯。

1.2 试验设备

有机玻璃离子交换柱(内径1 cm,有效装填高度70 cm),雷氟BT100S型蠕动泵,BSZ-40型自动部分收集器,IKEA机械搅拌器,干燥箱。

1.3 试验原理

(1)

(2)

采用弱碱性树脂的吸附机理是树脂缔合酸后再吸附铀,满足在碱性条件下淋洗的需求,吸附后的饱和树脂呈酸性[8],反应过程见式(3)(4):

(3)

(4)

由于大多数元素没有碳酸盐配合物,因此以碳酸钠溶液作为淋洗剂可起到净化提铀的作用[9-10]。因饱和树脂上吸附有一定量的硫酸,碳酸钠、碳酸氢钠淋洗剂遇酸会放出CO2气体,造成树脂短路影响淋洗效果。为解决这一问题,先采用NaOH溶液将树脂预处理,中和树脂上的酸,同时将铀沉淀在树脂上;然后再用碳酸盐溶液将树脂上的铀淋洗[11-12]。淋洗反应过程见式(5)~(7):

(5)

(6)

(7)

1.4 试验方法

对预处理后的负载树脂,采用NaCO3+NaHCO3淋洗剂解析树脂上的铀,采用上进液方式,每BV淋洗液取1个集合样,分析溶液中的U含量变化,确定淋洗条件。淋洗后的贫树脂经转型后,进入下一循环的吸附-淋洗试验,共循环6次,测定每次吸附后树脂的饱和铀容量,考察树脂的循环吸附性能。

2 试验结果与讨论

2.1 吸附试验

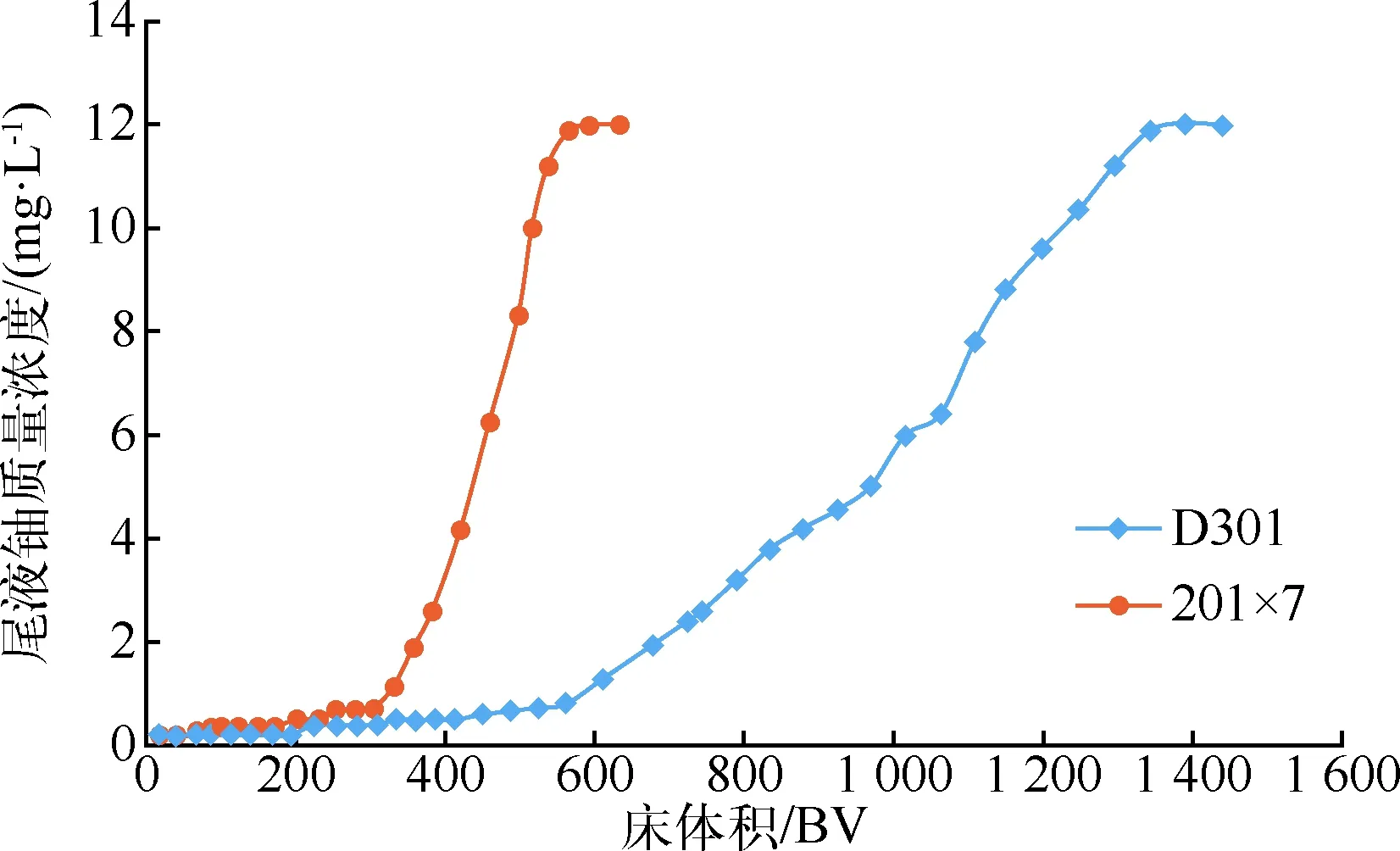

控制吸附原液流量为2.2 mL/min,201×7和D301树脂的吸附曲线如图1所示。由于吸附原液铀质量浓度较低,仅为12 mg/L,故2种树脂吸附处理的溶液体积较多。

图1 201×7树脂和D301树脂吸附曲线Fig. 1 Adsorption curves of 201×7 resin and D301 resin

由图1可知,当吸附尾液铀质量浓度达到穿透浓度(1 mg/L)时,D301树脂的流出尾液累积床体积为581 BV(穿透体积);当吸附尾液铀质量浓度达到吸附原液铀质量浓度(12 mg/L)时,D301树脂的流出尾液累积床体积为1 343 BV(饱和体积),饱穿比为2.3。201×7树脂的穿透床体积为310 BV,饱和床体积为610 BV,饱穿比为2。二者的饱穿比均可满足串联吸附运行需求。

201×7和D301负载树脂的组成分析结果如图2所示。可以看出,D301树脂的铀容量为20 mg/g干树脂,201×7树脂的铀容量为7.10 mg/g干树脂,D301树脂的铀吸附能力显著优于201×7树脂。从净化除杂性能来看,D301树脂的杂项元素吸附量明显低于201×7树脂,净化吸附性能显著。

图2 201×7和D301负载树脂组分分析Fig. 2 Component analysis of 201×7 and D301 loaded resin

2.2 NaOH预处理试验

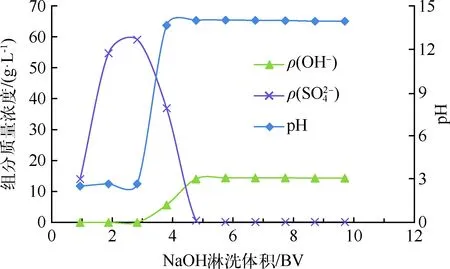

采用1 mol/L和2 mol/L的NaOH溶液对负载树脂进行预处理,中和树脂中的酸,控制NaOH溶液流量为0.37 mL/min,预处理过程淋洗曲线如图3、图4所示。

图3 1 mol/L NaOH溶液对D301负载树脂的预处理淋洗曲线Fig. 3 Pretreatment leaching curve of D301 resin with 1 mol/L NaOH solution

图4 2 mol/L NaOH溶液对D301负载树脂的预处理淋洗曲线Fig. 4 Pretreatment leaching curve of D301 resin with 2 mol/L NaOH solution

图5 经NaOH预处理后的D301负载树脂组分Fig. 5 Components of D301 loaded resin after pretreatment with NaOH

2.3 碳酸钠和碳酸氢钠淋洗试验

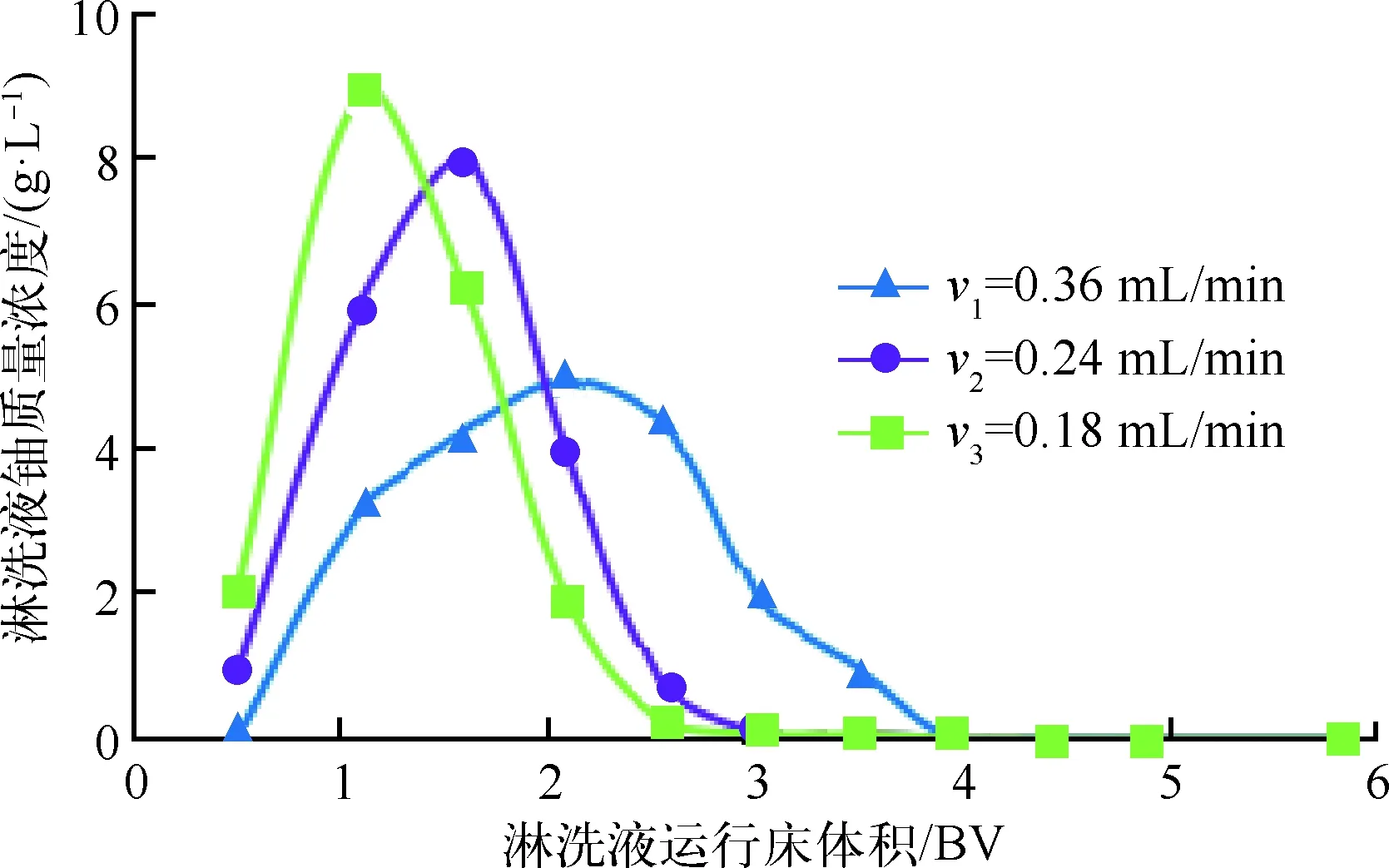

试验采用0.33 mol/L Na2CO3和0.67 mol/L NaHCO3淋洗剂,对NaOH预处理后的树脂进行淋洗,控制淋洗剂进液流量分别为0.36、0.24和0.18 mL/min,淋洗曲线如图6所示。

图6 碳酸钠和碳酸氢钠溶液淋洗曲线Fig. 6 Leaching curves of sodium carbonate and sodium bicarbonate solutions

由图6可知,碳酸钠和碳酸氢钠溶液可以将树脂中的铀淋洗下来;但由于溶解速率限制,淋洗时间较普通树脂淋洗时间更长。当淋洗液流量为0.36 mL/min时,溶液接触时间为60 min,淋洗液效率较低,需4 BV溶液才能将树脂淋洗干净,拖尾严重。当淋洗液流量为0.18 mL/min时,溶液接触时间为120 min,淋洗运行至1 BV时,铀质量浓度即可达到峰值8.92 g/L;在2 BV时,即可淋洗完全,淋洗效率满足工艺需求。淋洗过程无气体产生,有效解决了酸性吸附-碱性淋洗过程中可能存在的树脂短路问题。

取铀质量浓度峰值前后的2 BV为淋洗合格液,合格液组分分析结果见表2。

表2 某铀矿石酸性浸出液及淋洗合格液组成Table 2 Composition of acid leaching solution and qualified leachate of a uranium ore g/L

从表2可看出,淋洗合格液相比于浸出液,铀质量浓度得到了极大富集,溶液中的杂项组分也得到了显著降低。

2.4 循环吸附试验

经过6次循环吸附,树脂铀容量如图7所示。可以看出,树脂吸附容量无明显下降,酸性吸附-碱性淋洗工艺对树脂吸附性能的稳定性无明显负面影响。

图7 树脂循环吸附铀容量对比Fig. 7 Comparison of cyclic adsorption capacity of uranium on resin

3 结论