连接方式对电池模块一致性与产热影响

丁昌明,文华

(南昌大学 机电工程学院,南昌 330031)

随着储能设备和新能源汽车技术的发展,具有高能量密度和高输出功率特点的三元锂离子电池成为了电动汽车行业的关注重点[1-4]。然而,单体电池不能够满足电动汽车续航里程和动力的要求,所以必须使用电池组来实现大容量和高输出的目标[5]。电池组是由电池模块串并联而成,而电池模块则是由单体电池串并联而成。单体电池之间存在内阻、容量、极化不一致的问题,会导致电池过充过放,使得电池组容量衰减并降低使用效率[6]。除此之外,随着循环次数的增加,电池之间的不一致性会进一步增加,最终导致电池寿命大幅度降低,甚至引发安全事故[7-9]。

为了保证电池组长期高效的工作,必须研究电池之间不一致性产生的原因。除去生产制造环节所带来的不可避免因素外,电池组的温度场对电池一致性也有很大的影响,而电池的串并联方式是影响温度场不可忽略的因素[10-12]。由于实验设备的限制和电池组内部结构的狭小复杂,难以通过实验详细描述电池组的热量和温度场的分布,因此,必须通过多物理场的仿真来研究电池组的内部特征。Bandhauer等[13]发现在电池组充放电时,电池间的不一致性与其内部存在的温度梯度有关联,得出电池模块的温度分布与一致性是相互影响的结论。Yang等[14]将2块温度不同的电池并联,通过实验和模拟发现,温差会放大电池放电电流和放电容量的偏差。Wang等[10]基于电化学-热耦合模型将串联电池与并联电池进行放电对比,发现在并联的情况下电池组的最大温升和温差更低,但释放的能量却比串联要多。不难看出,合理的成组能够降低电池模块对单体电池参数一致的依赖,但是上述文献对于混联情况下的结果考虑不足,这方面还需要进一步研究。因此,基于电化学-热耦合模型,分析电池串并联而成的不同电路在恒流放电下的热行为和电化学行为,以期得到最佳的拓扑模块,使得电池组能够在一定的使用周期内既能降低温升,又能够保持较好的一致性和均温性,为电池分选成组和热管理提供参考。

1 模型建立

以51Ah层叠式锂离子软包电池为研究对象,该电池由53个电极对叠加而成,每个电极对都由正集流体(Al)、正极(LiNi1/3Co1/3Mn1/3O2)、隔膜(PP/PE/PP)、负极(LixC6)和负集流体(Cu)组成。该电池的部分参数如表1所示。

表1 电池的部分参数Table 1 Partial battery parameters

电池模块是由8个软包电池以图1的方式叠加而成,由于模型的对称性,可以将模型简化成A、B、C、D四类电池从而减少计算量。因为单体电池之间的间隙存在泡棉,所以不考虑其中流体的流动。与此同时,电池模块外围则是处于自然对流的状态。

图1 电池模块结构简化示意图Fig.1 Simplified schematic diagram of battery module structure

1.1 电化学-热耦合模型

通过耦合质量、能量、电荷守恒和电化学动力学,将各个单体电池的产热导入电池模块热模型中求得平均温度,而平均温度再反馈到单体电池计算下一时刻的单体电池电化学模型的产热,以此往复,建立起电池模块的电化学-热耦合模型。该模型的控制方程和边界条件如表2所示。

表2中:下标1为固相;下标2为液相;eff为有效值;n为负极;p为正极;s为隔膜;t为时间;r为活性颗粒的径向距离变量;c为浓度;φ为电势;D为扩散系数;f±为离子迁移数;jloc为局部电流密度;Sa为比表面积;R为通用气体常数;F为法拉第常数;αa和αc分别为阳极和阴极电极反应的转移系数;η为过电势;i0为交换电流密度;U为开路电压;c1,max为锂离子最大浓度;c1,surf为颗粒表面的锂离子浓度;Qrea为电化学反应热;Qact和Qohm分别为极化热和欧姆热;ΔS为熵变;h为对流换热系数;Tamb为环境温度。

表2 控制方程和边界条件Table 2 Governing equations and boundary conditions

1.2 电池系统拓扑类型设置

为了方便对比,主要研究0.5C和1C两种放电倍率中不同的拓扑模块对电池一致性和温度场的影响。模块中的8个电池参数都设置成相同值,电路总电流大小设为并联电路的个数与电池对应放电倍率电流的乘积,这样能保证初始时刻每个单体电池放电电流大小皆为对应倍率电流。每个模块的拓扑如图2所示。图2(a)和图2(b)分别为串联电路和并联电路,其余都为混联电路。通过比较电路a,d,f,b和电路b,e,c,a,可以研究先串后并或者先并后串的拓扑模块随着串并联数量的变化对于电池放电时一致性的影响。不管是串联,并联还是混联模块都满足基尔霍夫定律,即所有进入某节点的电流总和等于所有离开这节点的电流总和,如下:

图2 电池模块拓扑Fig.2 Battery module topology

式中:ik为第k个进入或离开该节点的电流。

1.3 电池的温度特征值和不一致性系数

电池模块的温度特征值包括2个部分:平均温升Tave和最大温差ΔT。这2个值不仅直接关系到电池模块的安全性,而且对电池不一致性也有所影响。它们的值越小,电池工作过程中的安全性就越好。

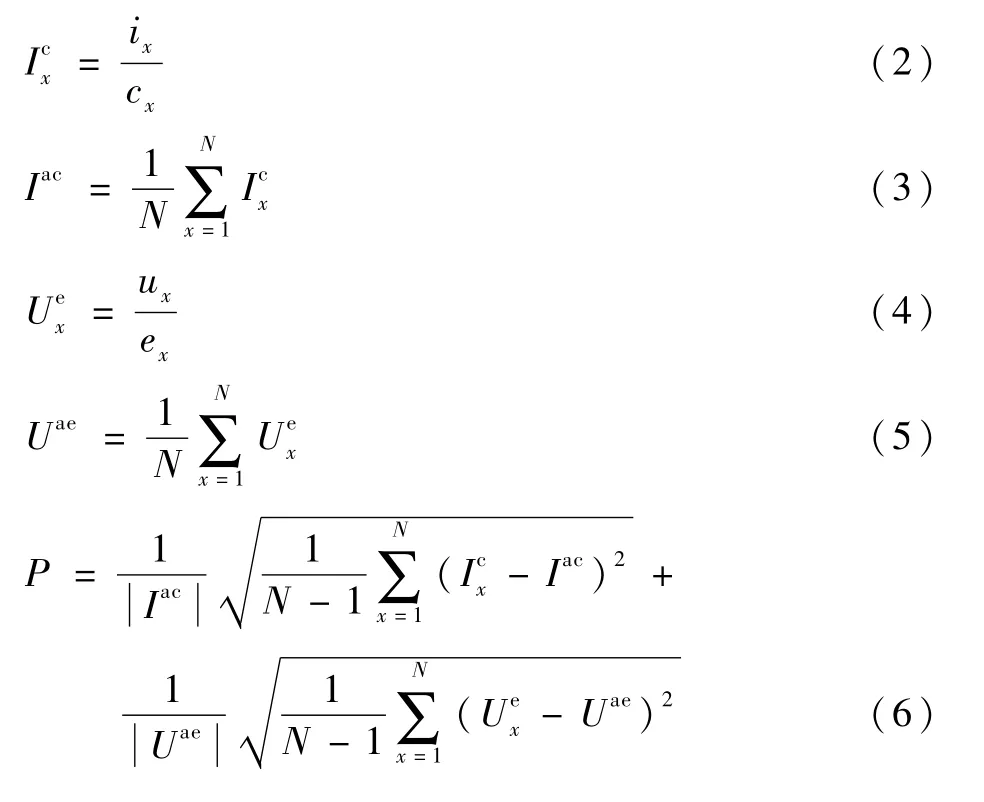

电池的不一致性可以从容量、电压、内阻等方面进行研究[15]。为了方便比较,提出了基于归一化处理后的相对电流和相对电压的标准差之和P作为电池的不一致性系数:

1.4 验证实验设计

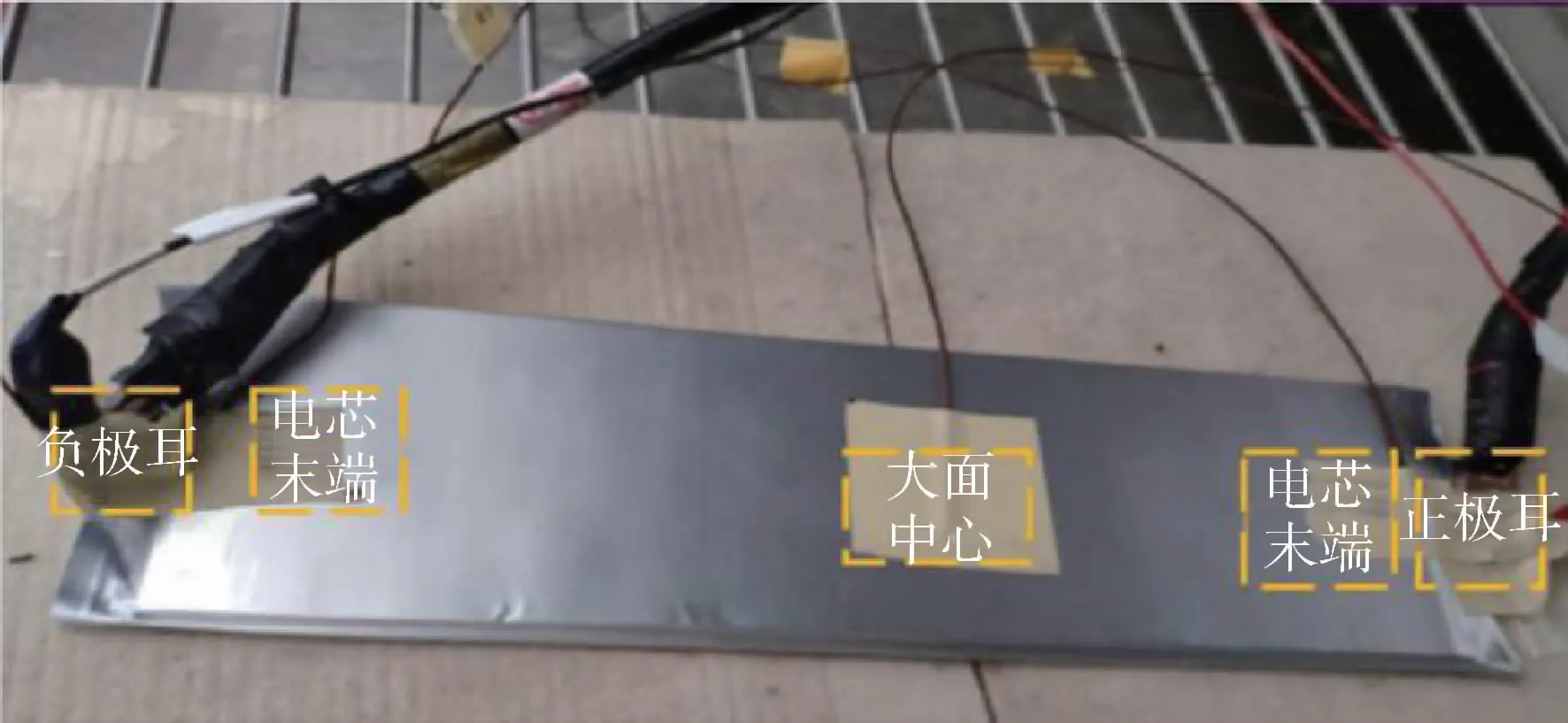

将电池置于温度为(25±2)℃的高低温防爆箱中,并将正负极耳连接至5 V/300 A恒翼能动力电池测试系统。将T型热电偶贴在电池表面,利用多路温度记录仪测量电池表面温度。图3为电池的热电偶布置示意图。用0.33 C(16.8 A)的恒流充电至电压达到4.25 V,然后用4.25 V的恒流充电至充电电流小于2.5 A(1 C/20)。静置1 h。将充满电的电池以1 C放电速率放电,直至电压达到2.5 V。

图3 热电偶位置分布Fig.3 Thermocouple position distribution

2 结果与分析

2.1 模型验证

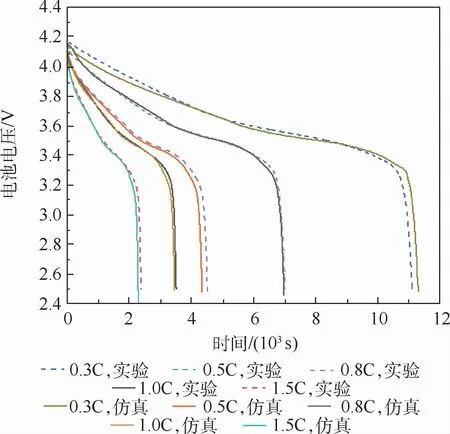

由于电池内部反应复杂,内部参数变化难以用实验设备直接测量,因此使用电池的电压和温度变化曲线来验证电化学-热耦合模型的准确性。图4和图5分别为电池在室温下,以0.3C,0.5C,0.8C,1C和1.5C的恒流放电的放电电压仿真与实验结果对比和温升仿真与实验结果对比,误差随着放电倍率增加而略微增加,最大相对误差为3.08%,其余绝大部分相对误差在1.5%以内,低于实验误差所允许的5%。可以看出仿真和实验结果一致性较好,模型的准确性得到了验证。模型与实验的微小偏差是由参数设置导致的,如正负极反应速率常数来源于参考文献[2],与实际情况略微有所偏差,影响电池的极化程度,使得偏离量随着放电倍率增加而增加,最终导致上述误差。

图4 仿真与实验温度数据Fig.4 Simulation and experimental temperature data

图5 仿真与实验电压数据Fig.5 Simulation and experimental voltage data

2.2 不同拓扑模块的温度特性

不同拓扑模块分别以1C和0.5C恒流放电。由于拓扑模块和传热边界的不同,实际上从每个电池上流出的电流就不会相等,这会导致电池产热的差异。其中,电池D处于电池模块中心位置,较难向外散热,因此放电结束时,它的温度是4类电池中最高的。与此相反,电池A的温度则是最低的。

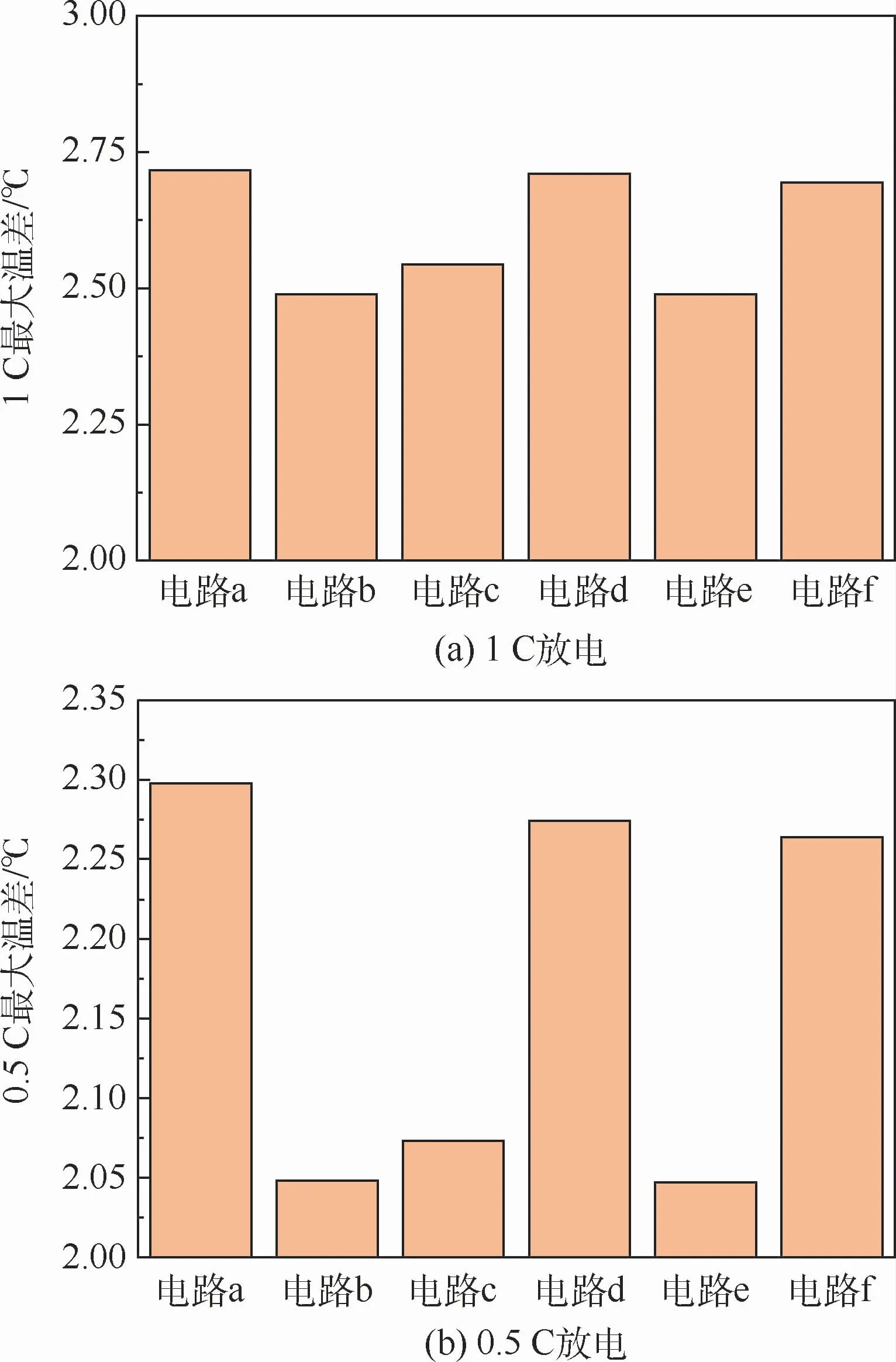

图6和图7分别为不同电路的电池模组以1C和0.5C放电时的平均温升示意图和最大温差示意图。放电倍率越大,电池模块的温升和温差就越大。因为电池的内阻会随着放电倍率的增大而增大[16],导致电池产热增加,整体的温度提高,而平均温度的提高进一步放大了模块的温度差异。

图6 电池模块平均温升Fig.6 Average temperature rise of battery module

图7 电池模块最大温差Fig.7 Maximum temperature difference of battery module

通过比较电路a,d,f,b和电路b,e,c,a所对应的平均温升和最大温差示意图,不难发现不管是先串后并还是先并后串,随着并联支路的增加或者是串联单元数量的减少,整个模块的平均温升和最大温差会降低,有助于提高电池组的安全性。一方面,放电电流大小相同的情况下,温度高的电池由于内阻小于温度低的电池,前者的产热就会低于后者[17-18]。另一方面,并联电路会分配各个电池的电流,因为内阻差异,温度高的电池电流要比温度低的电池电流大,减少二者之间的产热差值,并且降低了模块总产热,这与文献[10]和文献[18]所得出的温度趋势结果一致。因此,并联电路的平均温度和最大温差要小于串联电路。

放电初期,由于温度对电路电流的影响较小,所有拓扑模块的温升基本一致。但到了放电中期,单体电池之间的温差逐渐显著,会影响到它们各自的电流大小。经过对比发现,先串后并的模块温升速率要比先并后串的模块要大。随着并联支路数量的增加,前者温度上升的速率加快,而后者则随着串联单元数量的增加而加快。到了放电末期,电池内部锂离子浓度过小,电池极化内阻显著增大[19],所有模块的温升速率随之激增。

2.3 不同拓扑模块的放电特性

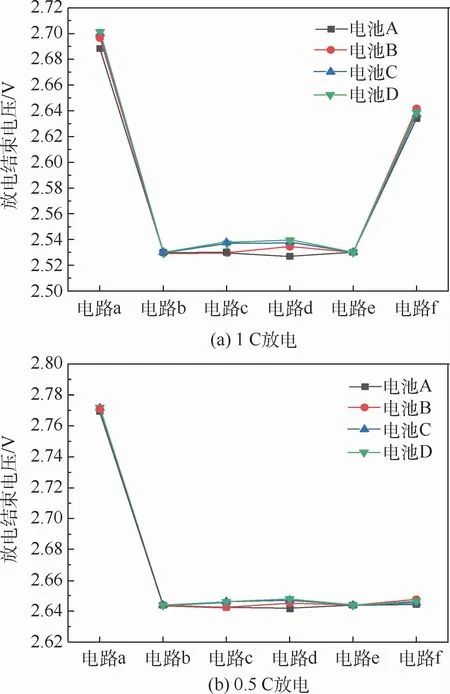

主要从电压或电流2个方面考虑不同模块的放电性能。放电时间根据放电倍率而改变,1C时为3 600 s,0.5C时则为7 200 s。放电随着放电过程的进行,由于散热不同导致的电池性能差异会通过不同的拓扑而放大。图8为放电结束时不同电路和不同倍率下4类电池的电压。显然,放电倍率越高,电池最终电压越低,这是由于内阻增大而导致的。也就是说,内阻的增加使得电池的放电平台电压降低,同一电压对应着的放电容量也会随之降低[20-21]。因此,在放电容量一致的情况下,高倍率的电池终止电压更低。串联电路电压最高,而并联电路电压最低。从图6得知,放电结束时,串联电路的平均温度最高,而温度越高,电池的内阻就会越低,这时消耗在极化和欧姆内阻上的能量就越低,所以放电结束时串联电路电池的电压更高些,这也同样解释了在4类电池中为何电池D电压最高。低倍率放电时,不同混联模块的电压差异并不明显,但是当倍率高达1C时,这方面的差异就不可忽视了。放电倍率的增加不仅导致不同电路模块的同一电池的终止电压差值变大,还使得同一模块的不同电池之间的终止电压差值变大。

图8 不同电路放电结束时的电池电压对比Fig.8 Comparison of battery voltage at the end of discharge in different circuits

提出了基于电流和电压的不一致性系数来衡量各种拓扑模块的一致性,如图9所示。由于P波动范围较大,因此,选取P的积分中值P0作为比较的标准,如下:

式中:te为放电时长;P0的值越接近0,模块的一致性越好。

在放电过程中,电路a和电路d的P值一直很小,直至放电末期才有明显升高。电路b与电路e的P值和温度特征近似相同,这意味着在同等情况下2电路的功率和容量可以相互转化。电路f的P值波动范围较大,并且随着放电深度的加大,其值主要表现为上升趋势,这种趋势在放电末期最为明显。并联电路与串联电路的区别在于并联电路的电压会保持一致,也就是说电池之间会相互充放电。由于模块温差的存在,并联支路会有电流调节降低电池间的温差,然而电池间的一致性却也降低了。所以通过外部散热来提高模块的均温性可以减少电流的调节,从而提高电池之间的一致性。另一方面,混联电路的情况更为复杂。并联支路数相同时,先串后并模块的一致性要优于先并后串。对于先并后串的模块,其并联支路中串联电池的数量越多,放电过程中电池之间的一致性越差。对于先串后并的模块,其并联的支路数越多,电池的一致性越差。所有电路在不同放电倍率下的P0如表3所示。电池的一致性受到放电倍率的影响,随着放电倍率的增加而降低。电路a与电路d的一致性最好,而一致性最差的电路f的P0值是它们的十几倍。综合电池模块的温升、温差和一致性3个方面,电路c的表现最为全面。对于这8块软包三元锂离子电池,采用先并后串,2并4串的方式组成电池模块的方式能够使得温度特性和电池一致性都保持在较高的水平,并且能够保证电路工作的可靠性。

表3 放电结束时的P0值Table 3 P0 at the end of dischar ge

3 结论

基于电化学-热耦合模型,将电池模块以不同倍率放电,研究不同串并方式对其温度场和一致性的影响,得出以下结论:

1)放电倍率越大,电池模块的温升和温差就越大,电池最终电压越低,一致性越差。不管是先串后并还是先并后串,并联支路的增加或者是串联单元数量的减少,都会使电池模块的平均温升和最大温差降低。

2)放电结束时串联电路电池的电压最高,并联电路最低。放电倍率的增加不仅会使不同电路模块的同一电池的终止电压差值变大,还会使同一模块的不同电池之间的终止电压差值变大。

3)并联支路数相同时,先串后并模块的一致性要比先并后串的好。对于先并后串的模块,其并联支路中串联电池的数量越多,放电过程时电池之间的一致性越差。对于先串后并的模块,其并联的支路数越多,电池的一致性越差。

4)下一步需要在本文研究基础上,通过增加老化曲线和散热模块,讨论单体不同参数对不同电路模块的影响,以将其应用在电池规模化的成组和热管理技术。