煤层覆岩开采变形破坏规律及防砂煤柱留设综合分析

李文慧

(河北工程大学 河北 邯郸 056038)

某煤矿覆岩勘探与设计采矿时,为保证安全,在全部留下了40~60m防砂煤柱后,出现了14Mt呆滞煤矿,长时间没有得到及时开发使用,极大限制着矿井开采。伴随矿井进到后续开采,处理煤层开采遇到的溃砂现象,科学留装防砂煤柱,是矿井遇到的首要技术挑战。

本文结合该煤矿基岩风化带性质,在研究64采区地质环境的前提下,采取经验公式计量、相似仿真与现场实测相统一的办法,探究了煤层开采形成覆岩层破坏规律和特点,顺利留装了防砂煤柱,为相似环境下煤矿防砂煤柱留装提供借鉴依据。

1 采矿地质环境

某煤层64采区覆岩厚度是18~50.8m,新生界疏松覆岩层平均厚度是140m,开采已接近浅层基岩风化带,64采区浅层包含6415作业面,该面为提升上限试采作业面,与基岩风化带间隔最短的地方是25m。主采6#煤层倾角为5°~15°,均厚是2.86m,赋存整体比较稳固。

2 破坏规律

开采区煤层覆岩强风化深度是7.57~18.4m,其中,泥岩与粉砂性泥岩、泥质粉砂岩大概占80%,细砂和中砂岩只占10%~20%,且表现为薄层状夹于泥质岩石当中。经补勘和“两带”发育高程测量孔检测,6 煤顶板内的中细砂岩与粉砂岩大都是泥质胶结,而黏土矿物内高岭石与伊利石大概占1/2,受到风化特别是较强风化后,长石物质大都高岭土化,它的黏土矿物受到水侵蚀后膨胀率超过一半。基岩风化带在开采环节将明显下降其防压强度,塑性与防变形损坏性能都会增强,可以有效制约开采造成的冒落裂纹带朝上扩散,且削减其储导水水平。

而且按照该煤矿近几年在临近61采区6122-6125作业面提升上限采矿实践与64 采区已采作业面顶部基岩风化带的检测信息,受到强风化基岩段存在制约顶部水垂直深入与制约底部开采裂纹朝上扩散的作用,可以更好防护浅层煤矿采动免受疏松层下方含水层的影响。所以,安全采动64 区域浅层煤矿,仅需留装高度合格的防砂煤柱。

2.1 开采厚度和采空区的干扰

煤层采动后所出现的采空区属于覆岩变形破坏的根源,还是科学留设防砂煤柱的一项关键干扰因素。采煤厚度是体现采空区情况的核心因素。所以,开采厚度是管理近水平、缓倾斜与倾斜煤层采动的覆岩变形开裂的主导要素[1]。通常,煤层顶底板岩性一样的状态下,所开采厚度越大,覆岩损坏的可能性与范围越大。采空区引起覆岩变形开裂存在一定条件,采空区唯有在覆岩不能被破坏状态起到作用,当采空区满足破坏覆岩要求时,开采区就基本没有作用了。该煤矿6 煤层是缓倾斜煤矿,采矿方法选择的是单个长壁整体跨落采煤法,其顶板覆岩硬度适中,经试验与测试,通常在作业面放顶后面冒落岩石堆至顶的位置,其冒落带高程为最大值,此时,采空区从煤壁至冒落岩石堆至顶处的方向长度通常是5~15m。导水裂缝带高程最大值就在通过回采作业面首次放顶、老顶周期来压和地面产生最大沉降速度阶段出现,这时采空区方向长度是20~60m。

2.2 煤层开采方式和顶板控制技术的干扰

顶板控制技术是管控覆岩变化开裂最大值的一个关键因素,还是煤矿开采期间出现顶板渗漏问题的一个主要因素。煤矿开采期间常用的顶板控制技术包括全部垮落方式、全部充填方式、煤柱支护方式[2]。当前,该煤矿广泛采取全部垮落方式控制顶板,这种顶板控制方式对覆岩变形损害最大,覆岩一般表现出“三带”特点,煤层开采办法既导致采空区形态不同,还导致采空区内冒落的煤与覆岩岩块活动方式不一样。该煤矿采动的6 煤层是缓倾斜煤层,选择的是全部垮落方式,因此,一般不会造成采空区中冒落岩块活动。结合现场观察与冒落带检测,覆岩变形开裂是具备“三带”特点的平衡破坏,只需科学留装防护煤桩,在水体与流砂层底开采煤层较为安全。

2.3 覆岩特性和岩层构造的干扰

覆岩变形开裂程度和煤层上方覆岩的特性及岩层构造特点存在紧密联系,如碎胀度、应变与强度、岩石构成、岩石颗粒构造、岩石胶结特性等。刚性、脆性岩极易开裂,塑性、韧性岩则很难开裂,刚塑结合、薄厚结合的岩层则防渗与防裂性能良好,不同力学构造种类的顶板覆岩,其破坏特点不一样。

2.4 开采区赋存状态和地质环境的干扰

开采区的赋存状态一般指煤层倾角,产生的影响也非常大。煤层倾角存在差异,覆岩变形损坏发展环节、破坏性干扰的布局状态与最大破坏高程等具体特点均会出现明显改变。

断层、褶曲等地质条件对覆岩变形开裂的干扰是非常繁琐的。断层自身的渗透性通过断层特性、断层带中的充填物胶结状况和断层周围岩层的裂缝发展情况决定。

2.5 开采进度造成的干扰

稳定的采煤地质环境下,采取长壁型全部垮落方式,采取的顶底板岩层、采动的煤层、采空区中构造都受到破坏,岩体应力变动、总体性活动与冒落性破坏情况均包含发生、发展与稳固的时间过程改变。导水裂缝带高程发展的时间流程包含两点:导水裂缝带为最大值之前与之后[3]。导水裂缝带为最大值之前,缝高的扩散是随着回采时长的增加而增加的。岩层硬度不一的覆岩导水裂缝带为最大值所要时间有所差别,通常缓倾斜、中倾斜岩层、中硬度覆岩导水裂缝带为最大值所要时间要多一点;基岩风氧化带弱化覆岩导水裂缝带为最大值则时间少一点,如按照现场测试结果,其所要时间通常是10~20d。导水裂缝带为最大值之后,高度发展比较稳定,伴随开采的不断推进,导水裂缝带高度不断下降,该煤矿导水裂缝带下降的幅度由覆岩岩性与力学强度等一系列因素所决定。

3 经验公式计量防砂煤柱高程

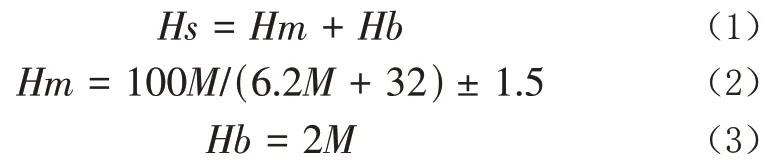

结合64开采地方上覆岩层特点,按照风化带岩石强度,还有《构筑物、水体、铁路与重要井巷煤柱留设和压煤采煤规程》经验式子,根据软弱覆岩规划防砂煤柱:

式中:Hs表示防砂煤柱高程(m);Hm表示跨落带高程(m);Hb表示防护层高程(m);M表示煤厚,2.86m。

计量获得跨落带高程是4.25~7.25m,防护层厚度是5.8m,Hs在9.95~12.95m的范围内。

4 覆岩破坏相似仿真讨论

4.1 相似仿真测试方案

结合相似仿真理论与6415 作业面实际待采动的区域、底顶板岩层特性与结构,明确模型几何相似比为1∶100,密度相似比为1∶1.7,模型的长宽高是2.6m×0.3m×0.5m,每个岩层物理力学指标见表1所示。

表1 模型每个岩层物理力学指标

模型结构表面设计寄存5cm×5cm 的正方形网格,由左到右设置纵向测试线50条,由上到下设置横向测试线15条,其交叉点是测试点[4]。基岩顶部疏松砂层根据重力比直接加于模型顶部,两边用钢板制约。开采时,根据时间比顺走向每隔0.06m挖掘一步,开切口一端头安设0.5m煤柱,停采线一边安设0.36m煤柱,开采长度1.76m。

4.2 相似仿真结果

模型挖掘到50m时,直接顶第一次垮落,其高度为2.5m;挖掘到65m 时,直接顶再次垮落,随后基本顶核心层和覆岩间产生顺层裂缝;开采至70m时,基本顶底分层断开,出现第一次来压,垮落高程大概是8m,垮落长度45m,而且,基本顶顶部产生横向裂缝;开采至80m时,基本顶首次周期来压,且出现较稳固的铰接构造,基岩裂缝贯穿到疏松层下方,垮落带高程高达9m;到170m时,开挖结束,又出现了一次周期来压,开采区中部裂缝已经基本被碾压密闭,垮落带高程约9m,无明显增大。

相似仿真结果表示,煤层覆岩采动环节,会令覆岩层出现顺层裂纹,且在第一次来压到初次周期来压阶段,快速发育到风化带下方[5]。覆岩活动和裂缝发育一般受基本顶核心层制约,随着作业面的推进,覆岩将出现整体沉降。作业面后方大概1~2个周期来压间距之后,覆岩裂缝被慢慢压实密闭,跨落带高程基本维持在9m 左右,考虑必要的安全指标,防砂煤柱高程要≥13.6m。

5 覆岩破坏测试分析

5.1 窥视孔分布方案

采取窥视孔测试法,对作业面和巷道覆岩离层与受开采影响展开工程测试。作业面进入到中部时,于作业面巷道中、作业面内和轨道上山内各分布钻孔测试站:1#窥视孔,处在上巷进口;2#窥视孔,处在作业面上端部之下10m;3#窥视孔,处在作业面上端部。3 个测孔都垂直顶板岩层表面钻孔,深度为15m。

5.2 测试结果与分析

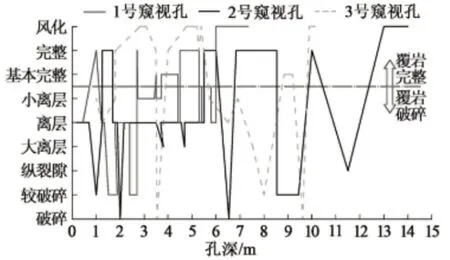

3个测站窥视记载结果如图1所示,覆岩破坏窥视图如图2所示。

图1 窥视眼分布方案

图2 测站窥视测试结果

由图1得知,1#窥视孔测试表明,巷道松动圈大概是1.6~2.7m,塑性圈范围大概是3~5.3m,6m之上风化,属于黏土特性。2#窥视孔测试显示,作业面上端部,0.5~7.6m 的粉砂岩总体维持良好的完善性,存在一定风化,于3.5m 地方出现薄泥岩夹层,造成部分地方较碎化,没有形成纵向裂缝,表示在端头基本顶处在两个周期来压之中还没有开裂。3#窥视孔测试表明,作业面中间,0.5~6.5m的粉砂岩总体保持良好的完整性,存在一定风化,于3m、4m与5m地方存在薄泥岩夹层,造成部分地方较碎化[6],8~9.5m 存在纵向裂缝,10m 较硬,于煤壁上方开裂,引起纵向裂缝。由此得知,在作业面上端部有弧三角板构造,基本顶处在8013m层位,冒落带高程大概是6~8m,作业面顶部13m左右的岩层齐全没有破坏,考量必要的安全高度,留装防砂煤柱高度要大于14m。

6 结论

(1)对该煤矿64区域疏松层下方基岩风化带的研究与临近61 区域6122~6125 作业面的开采实践显示,64 区域上方强风化基岩段有着制约顶部水垂直渗透与制约下方开采裂缝朝上扩散的作用,更好维护煤层采动免受疏松层下方含水层的影响。

(2)经验公式计量获得防砂煤柱高程是9.95~12.95m。相似仿真表明,薄基岩煤层采动环节,跨落带高程一直维持在9m左右,防砂煤柱高程≧13.6m。按照钻孔窥视结论,基本顶处在8~13 煤层段,冒落带高程大概是6~8m,防砂煤柱高程≥14m。

(3)根据经验公式计量、相似仿真与现场实测信息,最后把40~60m的安全煤柱换成15m的防砂煤柱,能解放约9.5Mt数量的压煤量,增加矿井服务时间8~10a。