钻机绞车行星传动轮系的粒子群法优化设计

彭 勇,王涛涛,梁庆荣,谢 冬

(西安石油大学 机械工程学院,陕西 西安 710065)

引 言

行星传动具有结构紧凑、体积小、质量轻、传动效率高[1]等优点。但是,行星传动与普通的齿轮传动相比,结构复杂、安装精度要求高、载荷分布不均,这些不足使得行星传动迟迟不能用于大功率的钻机绞车的传动。随着制造工艺的提升、均载方式的改进,制造大功率行星齿轮箱成为了可能。近年,国内石油装备制造企业已成功研制出1 500HP电驱动行星传动绞车[2],对行星传动作为钻机绞车传动进行了有益的尝试。行星传动的传动比大、重量轻、结构紧凑等优势得以充分发挥。基于1 500HP电驱动行星传动绞车的基本参数,应用粒子群法和序列二次规划法对行星传动轮系参数进行优化设计,并对比两种优化方法的优劣,为粒子群法优化钻机绞车行星轮系时一些重要参数的选择给出有益建议。

1 参数优化设计

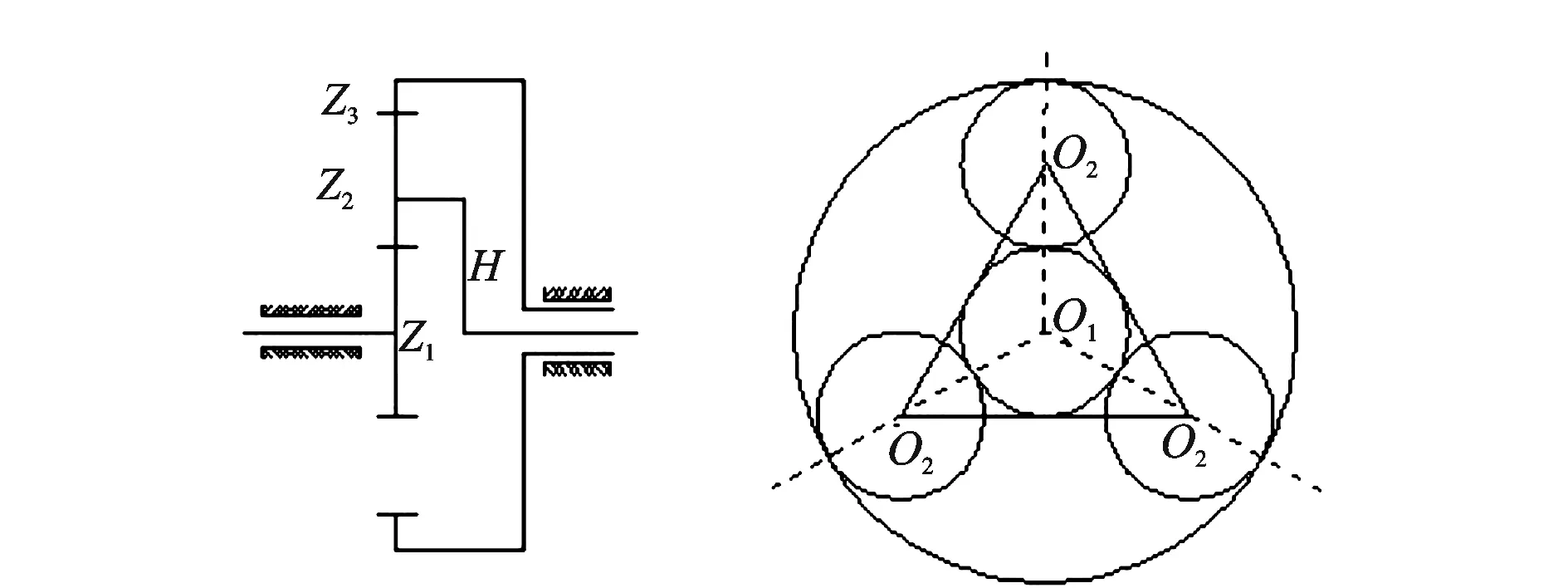

1 500HP电驱动行星传动绞车采用NGW型[3]行星传动,传动方案如图1所示。绞车基本参数及行星传动基本参数见表1、表2。

图1 NGW型行星传动

表1 JC50基本参数

表2 NGW型行星传动基本参数

2 优化数学模型建立

2.1 目标函数建立及设计变量确定

2.1.1 体积目标函数

由于行星轮系结构复杂,受到齿廓影响,想要精准得到行星轮系的体积并不容易,因此常用齿轮的分度圆直径和齿宽近似表示一个齿轮体积。整个行星轮系的体积通常用太阳轮体积与所有行星轮体积之和来代表。

整个行星轮系的体积等于太阳轮体积与所有行星轮体积之和,即

(1)

行星传动配齿计算中的同心条件为

2Zc+Za=Zb,

(2)

(3)

根据式(1)—(3),可得行星轮系体积目标函数

(4)

由于行星轮系体积值数量级较大,且与传动效率、传动重合度数量级相差过大,对行星轮系体积的目标函数作无因次处理,以原参数行星轮系的体积Vy作为分母。因此,最终行星轮系体积目标函数为

(5)

2.1.2 传动效率函数

行星传动的传递效率是衡量其设计优良程度的重要指标之一。由于行星传动不同于简单的绕轴运动机械,需要采用机械原理中转化机构法[4]的基本原理来计算其传递效率。常见2K-H型周转轮系效率计算公式见表3。

表3 常见2K-H型周转轮系效率计算公式

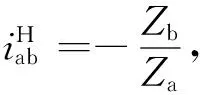

根据表3可得行星传动效率函数

(6)

(7)

(8)

(9)

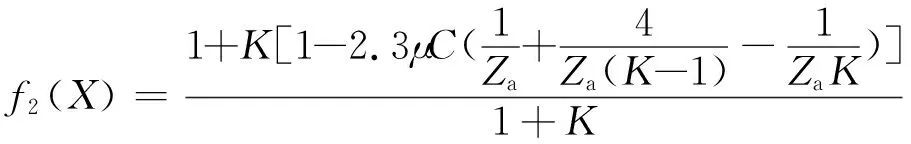

由式(5)—(8)可得行星传动效率目标函数

(10)

2.1.3 传动重合度函数

一对啮合齿轮传动重合度的大小直接影响传动的平稳性,重合度越大,传动越平稳。在行星传动中,影响传动平稳性的主要因素是太阳轮和行星轮之间的重合度。因此,选择太阳轮与行星轮之间的重合度作为目标函数。

重合度可由[5]

(11)

计算得到。式中:αac为行星轮齿顶圆压力角,rad;αaa为太阳轮齿顶圆压力角,rad;α′为节圆压力角,rad。齿顶圆压力角为基圆半径与齿顶圆半径比值的反余弦,即

(12)

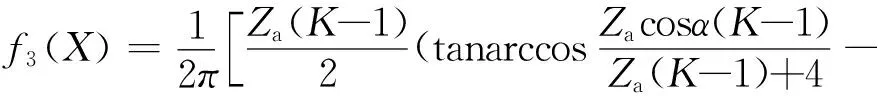

由式(10)、(11)得行星传动重合度函数

(13)

2.1.4 行星传动总优化目标函数

以上分别建立了行星传动体积、传动效率和传动重合度的优化目标函数。在上述3个目标函数中,太阳轮齿数Za、模数m、齿宽b、行星轮个数C以及行星排特性参数K可作为行星轮系的独立设计变量,即

X=[x1,x2,x3,x4,x5]T=[Za,m,b,C,K]T。

(14)

总优化目标函数为3个分目标函数的代数和。由于优化的目标是希望体积最小,传动效率和传动重合度大,因此体积目标函数f1(x)取“+”号,传动效率函数f2(x)及传动重合度函数f3(x)取“-”号。行星传动总优化目标函数可由

F(X)=ω1f1(x)-ω2f2(x)-ω3f3(x)

(15)

表示。式中,ω1、ω2和ω3为权重因子。

2.2 约束条件的建立

2.2.1 齿面接触强度约束条件

在该行星传动轮系中,存在内外两种啮合齿轮副,在齿轮材料都相同的情况下,内啮合齿轮的强度要比外啮合齿轮的强度高,因此,在计算该轮系齿面接触强度时仅仅考虑外啮合齿轮的齿面接触强度作为约束条件[6]。

根据机械设计手册得齿轮接触疲劳强度公式为

(16)

将设计变量引入式(16),并代入相关参数具体值,得到约束条件为

(17)

2.2.2 齿根弯曲疲劳强度约束条件

在各齿轮材料及热处理相同的情况下,太阳轮的齿根弯曲强度最低,因此,以太阳轮的齿根弯曲疲劳强度作为约束条件。

齿根弯曲疲劳强度计算公式为

(18)

引入设计变量,代入相关参数所得约束条件为

(19)

2.2.3 行星传动配齿约束条件

(1)传动比约束条件

在行星传动配齿计算时,首先应该满足传动比条件,由于给定的传动比不能有太大的误差,这里以传动比误差作为其约束条件,即

(20)

(2)邻接约束条件[7]

设计行星传动时,为了分配功率、提高承载能力,并减小其结构尺寸,常常在太阳轮和内齿廓之间均匀布置几个行星齿轮。为了避免相邻两个行星轮相互碰撞,必须保证齿顶之间在其连心线上有一定的间隙,即满足

(21)

式中:da2为行星轮齿顶圆直径,mm;a为太阳轮与行星轮中心距,mm。

引入设计变量并整理得约束条件为

(22)

(3)安装约束条件

为确保几个行星轮能够顺利地安装,并且保证行星轮与中心轮正确啮合而没有错位现象,应满足齿数关系,即装配条件

(23)

(4)同心约束条件

在设计行星传动时,为了保证行星轮与两个中心轮同时正确啮合,要求外啮合齿轮的中心距等于内啮合齿轮的中心距。同心条件应满足:

(24)

式中:αac和αbc分别为对应齿轮的啮合角,rad。

2.2.4 其他约束条件

齿宽限制b≥10 mm,则

g7(x)=x3-10≥0。

(25)

模数限制m≥2 mm,则

g8(x)=x2-2≥0。

(26)

齿宽推荐范围5m≤b≤17m,则

g9(x)=x3-5x2≥0;

(27)

g10(x)=17x2-x3≥0。

(28)

小齿轮不发生跟切Za≥17,则

g11(x)=x1-17≥0。

(29)

行星轮个数约束C≥2,则

g12(x)=x4-2≥0。

(30)

3 优化模型求解

3.1 序列二次规划法求解

根据所建模型,目标函数和约束条件都为非线性,MATLAB优化工具箱中序列二次规划法(SQP)可完成求解。fmincon函数调用过程为[8]

X=fmincon(fun,x0,A,b,Aeq,beq,lb,ub,nonlcon)。

其中,fun为目标函数,x0为给定的初始值,Aeq为等式约束条件系数矩阵,beq为等式约束条件向量,如果不存在不等式约束或等式约束,需要设置对应的矩阵和向量为[];lb为设计变量下界;ub为设计变量上界,当设计变量无界时可设置lb或ub=[];nonlcon参数为非线性不等式或等式,在写程序过程中,可以将非线性不等式及等式独立编写成自定义函数,并与主程序保存在同一文件夹下,nonlcon则为自定义函数名。编写M文件,得到优化结果见表4。

表4 SQP程序运行表

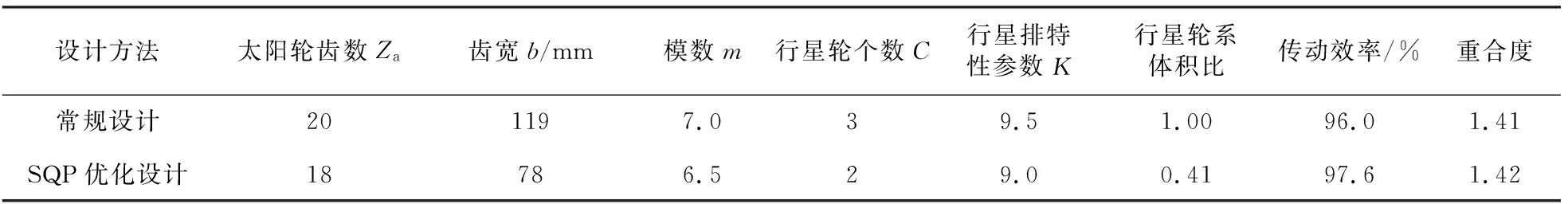

将SQP优化参数圆整后与原设计参数对比,结果见表5。

表5 SQP优化前后参数对比

3.2 粒子群法求解(PSO)

粒子群法是一种基于群体的随机优化方法,它们的初始解均为一组随机解,通过迭代搜寻最优解。在进化过程中,PSO模拟社会,每个可能产生的解为社会群体中的一个微粒,每个微粒都有自己的位置向量和速度向量,以及一个由目标函数决定的适应度。所有微粒都具有一定的飞行速度,通过追随当前搜索到的最优值来寻找全局最优值[9]。

PSO算法步骤如下:

Step1 初始化一个规模为m的粒子群,设定初始位置和速度。

①设定群体规模m。

②对任意的i、s,在[-xmax,xmax]内服从均匀分布产生xis。

③对任意的i、s,在[-vmax,vmax]内服从均匀分布产生vis。

④对任意的i,设yi=xi。

Step2 计算每个粒子适应值。

Step3 将每个粒子的适应值与其经历过的最好位置pis的适应值进行比较,若较好,则将其作为当前的最好位置。

Step4 将每个粒子的适应值与全局经历过的最好位置pis的适应值进行比较,若较好,则将其作为当前的全局最好位置。

Step5 分别对粒子的速度及位置进行更新。粒子速度及位置更新[10-11]根据

(31)

(32)

进行变化。

Step6 如果满足终止条件,则输出解;否则返回到Step 2。

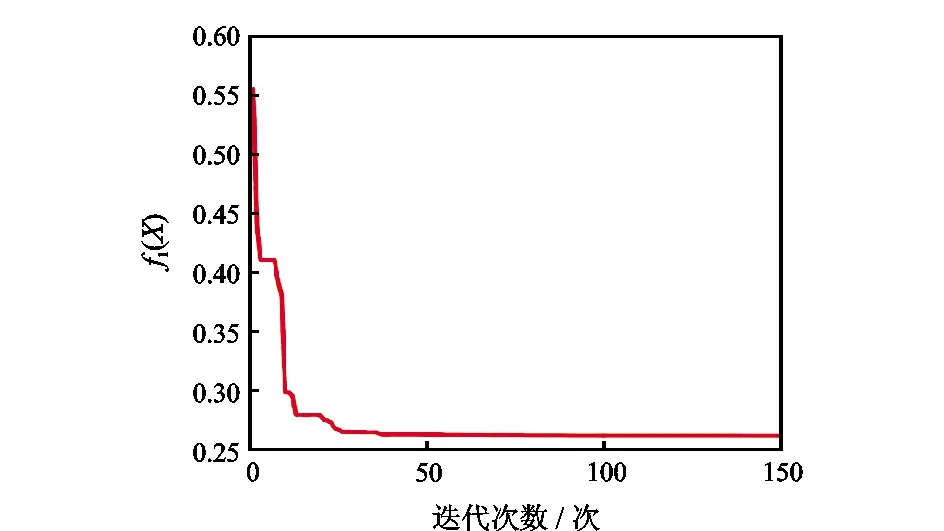

基于MATLAB将上述步骤编写程序,程序运行结果见表6。由表6得总的优化函数适应度曲线,如图2所示。体积优化函数PSO适应度曲线、传动效率优化函数PSO适应度曲线及传动重合度优化函数PSO适应度曲线分别如图3、图4、图5所示。

图3 体积比优化函数PSO适应度曲

图4 传动效率优化函数PSO适应度曲线

图5 重合度优化函数PSO适应度曲线

表6 PSO程序运行表

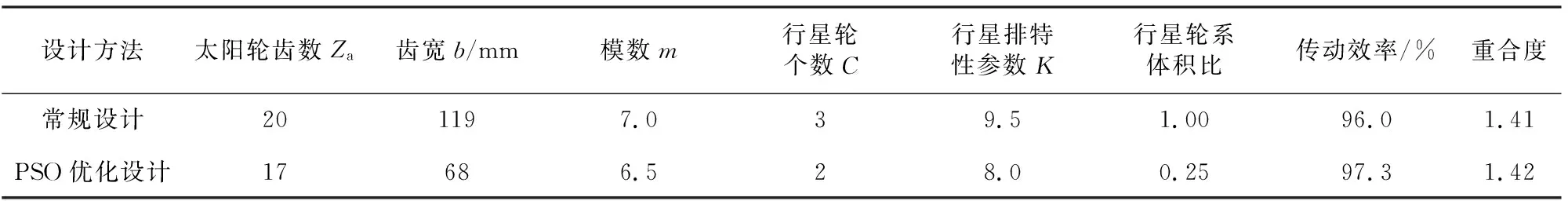

从图2可以看出,粒子群法在迭代0~26次最优值变化剧烈,大约27次开始趋于稳定,70次迭代后最优值保持不变。因此,100次迭代效果良好,既有足够的迭代次数使最优值趋于稳定,又使迭代次数对算法响应时间影响较小,具有良好的鲁棒性和收敛性。PSO优化结果与原设计结果参数对比见表7。

表7 PSO优化前后参数对比

图2 总优化函数PSO适应度曲线

3.3 结果分析

运用常规的序列二次规划法及智能优化算法粒子群法,基于MATLAB编程对钻机绞车大功率行星传动进行优化,优化结果对比见表8。

表8 3种设计参数对比

序列二次规划法优化结果使得太阳轮齿数减小,模数相比常规设计略小,齿宽大大减小,行星轮个数减少,行星排特性参数减小,行星传动轮系体积相比常规设计减小67.0%,传动效率由原来的96.0%提高到97.6%,传动重合度也有所增大,优化效果良好。粒子群法优化模数和行星轮个数与序列二次规划法优化结果相同,但是,粒子群法相比序列二次规划法优化的齿宽和行星排特性参数减小,而齿轮体积更小。粒子群法相比常规设计优化后的行星传动轮系体积减小75.0%,传动效率提高到97.3%,传动重合度增大到1.42,优化结果明显优于序列二次规划法。

上述两种优化方法都大幅度减小了行星轮系的体积,传动效率及传动重合度虽然有所优化,但优化效果不显著,除了常规设计的传动效率及传动重合度都较高,缩小了优化空间,一个重要原因是在构建多目标优化函数时,对各权重因子分配不一的结果,上述分析为体积函数分配了较大的权重因子,因此出现这种结果。不同权重因子的优化结果见表9。

表9 PSO优化时不同权重因子设计参数对比

由表9可知,随着体积优化函数权重因子的不断减小,所得到的最优体积不断增大;随着传动重合度权重因子的增大,传动重合度不断增大;传动效率及其权重因子也呈现此规律。因此,在设置多目标优化函数的权重因子时,应该将比较重要的优化目标分配较大的权重因子,相对次要或优化空间较小的优化目标设置较小的权重因子。

粒子群法在求解过程中,初始解都是随机的,所以粒子群法对同一问题的优化结果不尽相同。粒子群算法中的各参数取值至关重要,粒子群法优化钻机绞车行星轮系时给出一些重要参数的取值建议,见表10。

表10 粒子群法优化钻机绞车行星轮系时重要参数的取值

4 结 论

(1)钻机绞车行星传动轮系粒子群优化算法综合优化结果优于序列二次规划法优化结果。两种方法的优化结果表明,行星传动轮系的体积明显减小,其中,粒子群法使行星传动轮系的体积减小75%,序列二次规划法使行星传动轮系的体积减小59%;粒子群法优化使传动效率提高多少了1.3%,序列二次规划优化使传动效率提高1.6%;两种优化算法都使得传动重合度提高0.02。

(2)粒子群法优化算法的成功与否往往取决于学习因子c1、c2及惯性权重ω的取值,学习因子取值范围为0~4,本文取值c1=c2=1.494 45,并设置ω=0.8。

(3)在进行多目标优化时,权重因子的分配影响各分目标函数的优化结果,但影响不显著。权重因子变化分析表明,行星传动轮系的体积分别减小了77%、75%、74%、73%、63%、58%;传动效率提高了1.7%;传动重合度提高了0.03。