基于激光扫描视觉三维建模的井筒可视化检测技术

姚 强,王志兴,杜 旭,严正国,阚绍佑,杨 琨

(1.中石化江汉石油工程技术研究院,湖北 武汉 430000;2.中国石油川庆钻探 长庆井下技术作业公司,陕西 咸阳 712000;3.西安石油大学 电子工程学院,陕西 西安 710065;4.陕西省油气井测控技术重点实验室,陕西 西安 710065)

引 言

油、气井的油套管在服役期间由于受到腐蚀、地层外部应力、井液腐蚀、井下作业的影响,可能发生扩径、缩径、形变甚至破损,影响生产安全[1]。因此,准确掌握套管损坏状况对于研究其损坏机理及采取保护和修补措施具有十分重要的意义[2]。目前,国内外用于油套管检测的方法主要有3种:多臂井径测井[3-4]、磁方法测井[5]和可视化测井[6-8]。多臂井径测井利用多臂一次下井可录取最大、最小内径,套管的变形、破损、射孔质量,但无法检测套管的腐蚀状况,也无法定量解释;径向分辨率取决于探测臂的数量,数量越多分辨率越高,但由于结构尺寸的限制,管径较小时能安装的探测臂较少,管径较大时能安装的探测臂较多,径向分辨率一般为9°[9-10];而且测量时探测臂需要张开接触管壁进行测量,管壁变形或破损时增大了仪器遇阻的风险。磁方法测井如管子分析仪、电磁测厚仪等,利用磁性可以对套管的破损、射孔的质量和剩余壁厚进行检测,但无法检测套管的变形、腐蚀,且无法定量解释。可视化测井通过测井电缆实时获取井眼视频图像,能够非常“真切”地反映井下真实状况,对套管的变形、破损、腐蚀、粘污、错断、射孔质量等进行检测,并提供更加直观、可靠的检测结果。但由于摄像机本身固有的特性,无法构建井眼立体特征,定量描述也存在一定的困难。

为此,本文提出一种基于激光扫描视觉三维建模的井筒可视化检测方法,该方法基于激光视像技术提取激光条纹边界,通过对边界上的坐标点进行采样、量化、插值对齐边界数据,为便于观察管柱缺陷再给管柱填充颜色,绘制出精确的管柱三维模型。

1 线结构光视觉数学模型

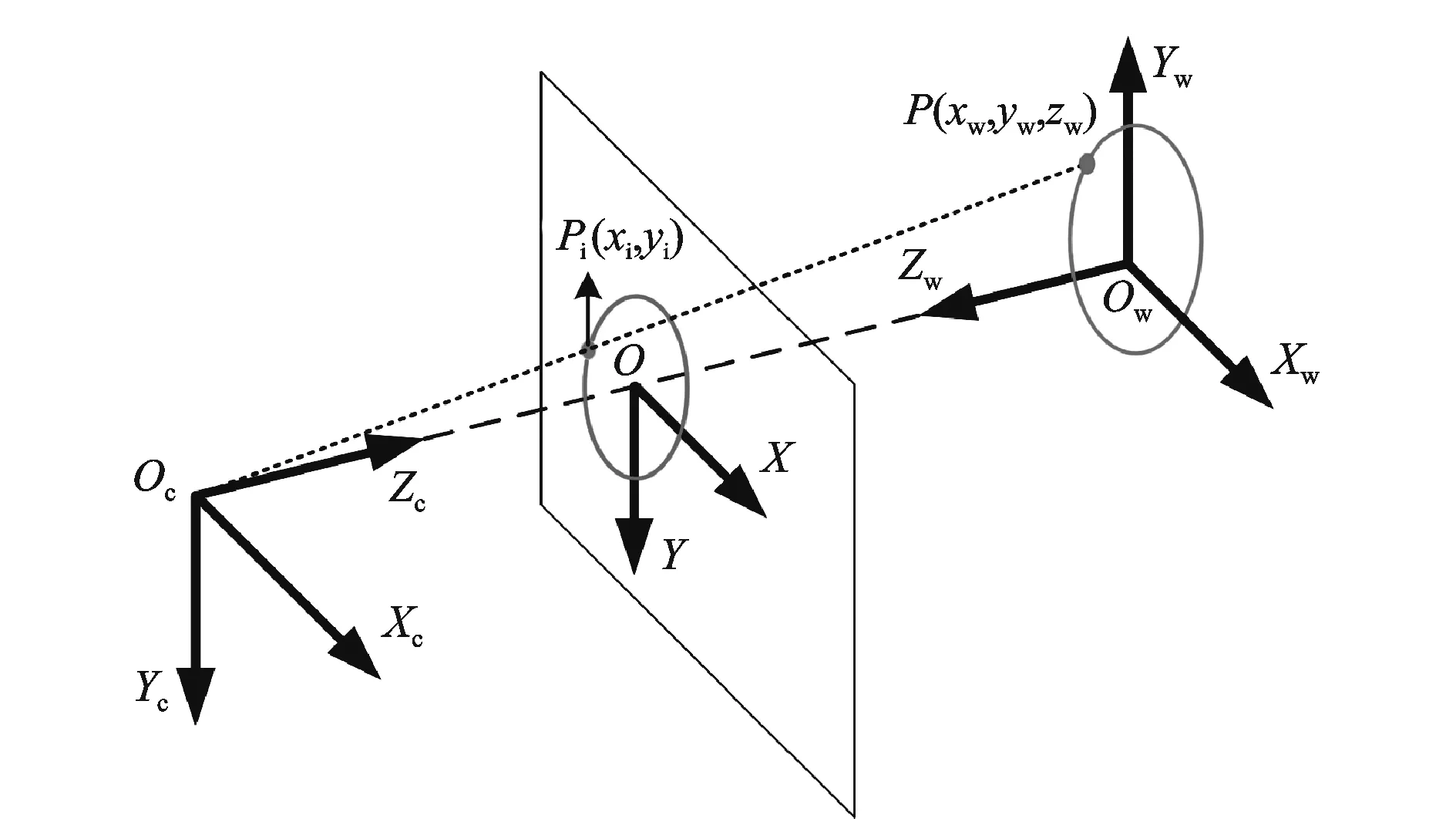

线结构光视觉检测是一种非接触式测量检测,原理如图1所示。激光器投射出“一”字型的线结构光,该线结构光被套管内壁调制成包含套管内壁三维信息的光条。设光条上的P点被摄像机拍摄,其透视投影关系如图2所示。图2中,OC-XCYCZC为摄相机坐标系,OC点为摄像机的光心,ZC为摄像机的光轴,OCO为摄像的焦距;OW-XWYWZW为世界坐标系;O-XY为像素坐标系。

图1 线结构光视觉检测

图2 线结构光视觉检测的数学模型

P点在世界坐标系中的坐标为(xw,yw,zw),P点对应像素坐标系中的点Pi(xi,yi),则由透视投影关系可得三维点P与其对应像点之间的坐标转换关系为

(1)

将式(1)进一步简化为

(2)

式中:Pi=(xi,yi,1)T为像素坐标系下的齐次坐标;Pw=(xw,yw,zw,1)T为世界坐标系下的齐次坐标。

P点位于光平面上一点,满足光平面在世界坐标系下的空间方程:

a1xw+a2yw+a3zw+a4=0。

(3)

式中:a1,a2,a3,a4为光平面方程的系数。联立式(2)、(3)得线结构光视觉检测的数学计算模型,即

(4)

式(4)可由像素坐标系中任意一点Pi确定空间点P在世界坐标系下的三维坐标,完成从像素坐标系到世界坐标系或摄相机坐标系的三维重建过程。利用该模型进行计算时,首先需要提前完成摄像机内部参数和光平面方程标定。

2 井筒三维模型构建方法

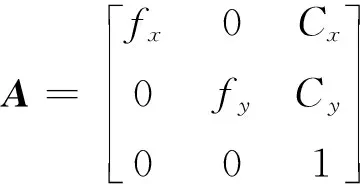

2.1 视频图像的获取

视频获取几何模型如图3所示。摄像机在井筒中居中(摄像机中轴线与管柱中轴线重合),摄像机前端安装360°水平激光器,在管柱上投射出环状光带。水平激光器距摄像头的距离应满足在摄像机画面中能观察到大小适中的完整环状光带。仪器在井筒中匀速运动并进行管柱激光扫描,摄像机记录扫描结果。

图3 视频获取几何模型

2.2 目标轮廓检测

以激光扫描线为检测对象,检测对象轮廓。传统的激光提取方法主要有:几何法[11]、Steger法[12]、极值法[13]、灰度重心法[14]、骨架细化法[15]等[16]。本文研究了激光在图像中的布局规律,通过选取合适的像素值阈值,有效降低了背景噪声的干扰,提高了算法速度。通过数学形态学处理中的边界跟踪提取激光边界轮廓。激光扫描图像和激光边界检测结果如图4所示。

图4 目标轮廓检测

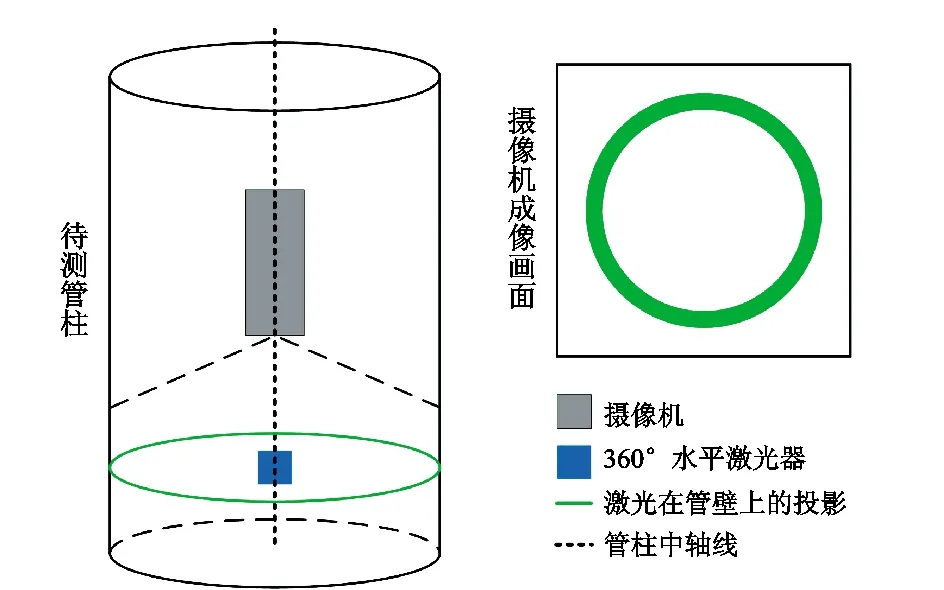

2.3 三维绘图

在三维坐标系中,将检测到的边界按顺序在轴向叠加绘制,可得到管柱的激光扫描三维模型,如图5所示。图5中,横轴、纵轴和竖轴分别是世界坐标系中的X、Y、Z轴,单位为像素数(pixel)。

图5 由边界构建的三维井筒模型

3 采样与量化

经过以上步骤的处理,得到的三维井筒模型由激光光条构成,并没有达到绘制三维数字化井筒的目标。而且理想情况下,完好的管柱激光检测的结果是等宽的同心圆环,实际检测到的边界会存在圆环不等宽、圆环不同心、圆环不闭合、边界长度及数量不统一等问题。为了绘制出三维数字化的井筒模型,还需要对数据进行处理。数据处理分为边界中心点计算、边界中心角计算量化、边界采样与插值、井筒三维曲面绘制。

3.1 边界中心点的计算

激光边界的中心点即为目标区域的质心,求取目标区域二维质心坐标O(ox,oy):

(5)

(6)

式中:s、t分别为图像像素的横、纵坐标;m、n分别为图像中一行、一列像素的数量;g(s,t)为图像在(s,t)处的灰度值。对激光边界进行扫描跟踪,可得所有边界像素点的横纵坐标,边界点坐标记为(xi,yi)。

3.2 边界中心角的计算和量化

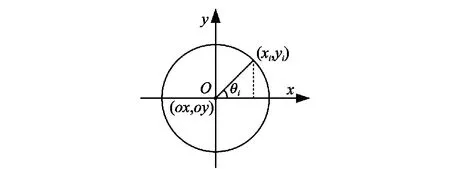

边界点(xi,yi)所对应的中心角为θi,以边界中心点O(ox,oy)为原点,以水平向右为x轴正方向,以垂直向上为y轴正方向建立二维坐标系。连接边界点与原点所成直线与x轴正方向所成夹角为θi,如图6所示。

图6 边界中心角

其中,

(7)

以采样间隔将中心角均匀量化,采样点数为N,则采样间隔为2π/N,量化后的中心角为

(8)

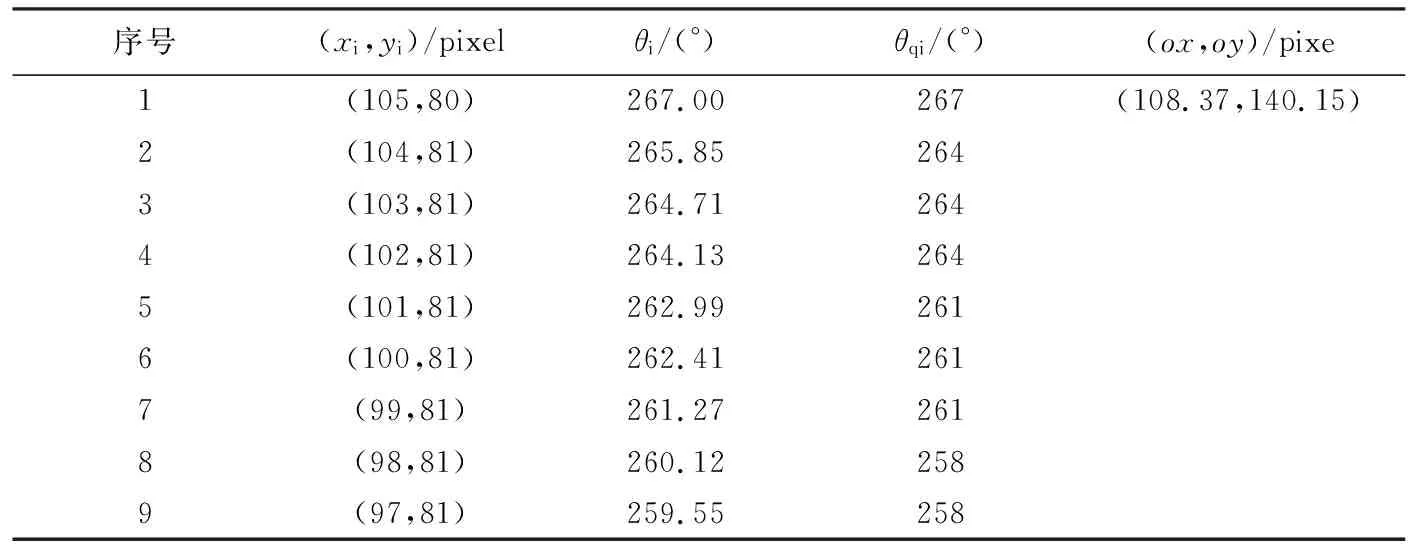

对于边界点(xi,yi),按式(5)、(6)可得边界中心点坐标(ox,oy),再由式(7)可得边界中心角的值,最后由式(8)量化边界中心角的值。以采样点数120为例,选取了边界点中的9个点按上述方法求得各值见表1。

表1 边界采样与量化数据表

3.3 边界采样与插值

对边界进行扫描,抽取中心角量化值发生跳变处一侧的边界点作为采样点,对外部边界(或者内部边界)在圆周上进行均匀重采样,采样后数据长度和位置对齐。采样时,由于有些边界不闭合,如图7(a)所示,该图为当管柱内壁有凸起时的激光边界检测图像,这种情况会造成凸起的地方采样点没有数值(图7(b))。为了解决这个问题,需要进行插值,根据图形学原理对缺失的数据点进行插值,插值后效果如图7(c)所示。

图7 边界采样与插值

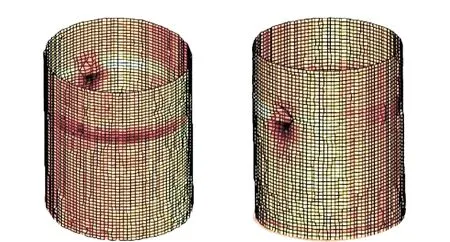

3.4 井筒三维曲面绘制

为了增强三维绘图效果,更易于观察管柱缺陷,利用实际管径减去管径参考值得到管径变化量,将变化量作为颜色填充在管柱表面。利用采样数据和管径变化量数据构建三维模型,得到管柱三维表面图,如图8所示。120点的圆周采样分辨率等效于120臂井径仪的解释成像效果,径向分辨率可达3°。

图8 120点采样重建模型

4 仿真实验结果分析

基于激光扫描视觉三维建模的井筒可视化检测技术,对型号N80、内径62 mm、周长195 mm的倒角油管进行检测,摄像机获取图像的分辨率为480×480 pixel。根据8连通链码[17]的原理来提取激光中心条纹的周长,则链码所围激光中心条纹区域的周长,即链的长度

(9)

式中:Ne为链码中偶数码的数目;No为链码中奇数码的数目。

由式(9)计算得激光条纹中心的周长为796 pixel,所以本文方法理论上可以达到796点采样,即0.245 mm的精度。边界采样点数越多,生成的管柱三维表面模型分辨率越高,管柱缺陷的细节也越明显。

5 结 论

(1)基于线结构光视觉检测原理,建立了数字化三维井筒模型,使井筒的缺陷更易于观察。研究适用于空井筒或者井液透光良好的环境中。

(2)与传统多臂井径测量的机械接触式方法相比较,本文研究方法是一种非接触式测量,降低了仪器遇阻遇卡的风险,分辨率高,并且能够适应不同管径的检测。

(3)检测精度与摄像机获取图像的分辨率以及采样点数有关,图像分辨率越高,采样点数越大,精度也越高。