航空发动机复合材料风扇叶片强度分析与铺层优化设计

邵 帅,曹 航,王相平,郭 勇,许洪明

(中国航发沈阳发动机研究所 辽宁省航空发动机冲击动力学重点实验室,沈阳 110015)

1 引言

复合材料具有比强度高、比模量高以及材料性能可设计的优点,同时具有较高的抗疲劳性能和抗冲击性能,可广泛应用于航空航天、船舶、兵器、车辆以及建筑等领域。采用复合材料风扇叶片可有效降低风扇转子的质量和离心负荷,是实现航空发动机更高涵道比和推重比的有效途径之一。国外已率先开展复合材料风扇叶片技术的研究,并成功应用于多型大涵道比航空发动机[1-3]。其中,GE90、GEnx、TRENT 1000、TRENT XWB等发动机采用了预浸料/模压成型工艺复合材料风扇叶片,LEAP-X 发动机采用了三维编织/RTM 成型工艺复合材料风扇叶片。GE 公司的预浸料/模压成型工艺复合材料风扇叶片采用全复合材料设计,利用钛合金前缘、外板叶尖保护和聚氨酯涂层等技术,可有效提高复合材料风扇叶片的抗外物能力和使用维护性[4-5]。

国外学者对树脂基复合材料铺层设计方法开展了大量的研究工作,并提出了多种铺层设计准则[6-10]。其中,有学者针对航空构件的铺层设计还提出了一些具体的铺层设计准则[9-10]。近年来,国内学者也开展了有关树脂基复合材料风扇叶片设计技术的研究工作,并取得了阶段性成果。宋超等[11]基于有限元分析结果,对复合材料风扇叶片曲面可铺性进行了研究。朱启晨等[12]基于铺层设计基本准则,对复合材料风扇叶片铺层设计方法进行了研究,并从加工制造角度讨论了树脂淤积导致的应力集中问题。此外,朱启晨等[13]还开展了复合材料风扇叶片模态仿真分析,并将分析结果与试验结果进行了对比,表明仿真结果前3 阶固有频率误差在5%以内,第4 阶频率误差为6.6%。胡殿印等[14]对树脂基复合材料空心风扇叶片进行了结构设计,并以共振裕度为优化目标,开展了铺层角度优化设计。

本文采用有限元法,建立包含铺层信息的树脂基复合材料风扇叶片强度分析有限元模型,对真实工况下具有离心和气动载荷的复合材料风扇叶片进行强度分析,通过对不同铺层顺序的风扇叶片铺层面内应力、层间应力、叶片变形以及模态分析,从静强度和振动特性角度,研究树脂基复合材料风扇叶片铺层的工程最优化问题。

2 强度分析模型

2.1 有限元模型

叶片采用国产T800 碳纤维/双马来酰亚胺单向带预浸料[15],单层固化厚度为0.125 mm。采用复合材料设计软件Fibersim 对叶片进行铺层设计,生成真实风扇叶片铺层数量,共208 层。

基于铺层设计得到的叶片铺层几何信息,采用有限元法建立复合材料叶片的有限元模型。叶片榫头施加固支约束边界条件,对叶片施加离心和气动载荷。叶片表面气动载荷分布如图1 所示。叶片工作温度为室温,转速为5 500 r/min。由于叶片尺寸较大,有限元分析时,考虑几何非线性大变形的影响。

图1 叶片表面气动压力载荷Fig.1 Aerodynamic pressure loads on blade surfaces

2.2 强度理论

复合材料静强度问题是复合材料强度设计最基本、也是最核心的问题之一。由于复合材料结构复杂,损伤模式呈现多样化,因此其失效准则研究是复合材料设计中的一项重点和难点。在过去的几十年里,国际上已发展出数十种强度理论,主要分为宏观的唯象型强度理论和基于失效机理的强度理论[16]。前者如最大应力理论、最大应变理论和Tsai-Wu 张量理论等,后者如Hashin、Puck 和LaRC 强度理论等。

宏观Tsai-Wu 张量理论具有使用简单,并能考虑不同应力间相互作用的特点,适用于复合材料工程结构的评估,对于复合材料风扇叶片铺层优化设计和静强度设计阶段,能够达到良好的设计效果。因此,本文采用Tsai-Wu 张量理论进行评估。

3 铺层优化设计

3.1 铺层比例确定

风扇叶片在工作时承受着较大的离心载荷,其叶身的应力分布特点是以径向应力为主,同时可能承受吸入外物产生的横向冲击载荷。根据受力特点,在进行复合材料风扇叶片设计时,应使0°铺层(沿叶片径向方向)居多,同时铺放±45°铺层,以确保复合材料风扇叶片在其主要受力方向上具有足够的强度、刚度和抗冲击能力。

根据铺层设计一般原则和工程经验,综合考虑0°和±45°铺层比例的合理分配,分析0°铺层比例分别为40%、50%、60%对叶片径向强度和刚度的影响,并与相同构型的钛合金叶片进行对比,计算结果见表1。表中,复合材料安全系数是对叶片所有铺层的所有积分点进行计算得到的。

表1 不同0°铺层比例下的计算结果Table 1 The calculation results under different 0° ply ratio

由对比结果可知,0°铺层比例对叶片径向应力和变形影响较大。3 种0°铺层比例下,复合材料叶片的径向变形均小于钛合金叶片,安全系数均高于钛合金叶片,充分发挥了树脂基复合材料高比强度、高比模量和材料性能可设计的优势。此外,0°铺层比例为40%~60%的各方案径向应力安全储备较高,均能满足发动机使用要求,叶身铺放0°和±45°铺层比例方案初步成立。

3.2 铺层比例确定

复合材料构件的性能除了受各角度铺层比例影响以外,铺层顺序也是影响材料性能的关键因素。各个铺层的角度和排列顺序,对铺层面内应力和层间应力都有一定的影响,面内正应力过高影响纤维承载能力,而层间应力过高容易导致分层。通过优化设计,选取最佳的铺层角度和铺层顺序,可充分发挥复合材料性能可设计的优势。

由于风扇叶片铺层数量较多,在进行铺层设计时,通常建立固定的铺层组在整个叶片中循环铺放。在进行铺层顺序优化时,考虑到优化后铺层工艺的可实现性,根据铺层设计原则[17],以及风扇叶片抗外物冲击和使用维护性等方面的要求,铺层组采用叶片表面为±45°铺层、中间由0°铺层隔开的排列形式。为了尽量减少连续同角度铺层数量,选取0°铺层比例为50%的铺层组,在整个叶片中进行循环对称铺放。

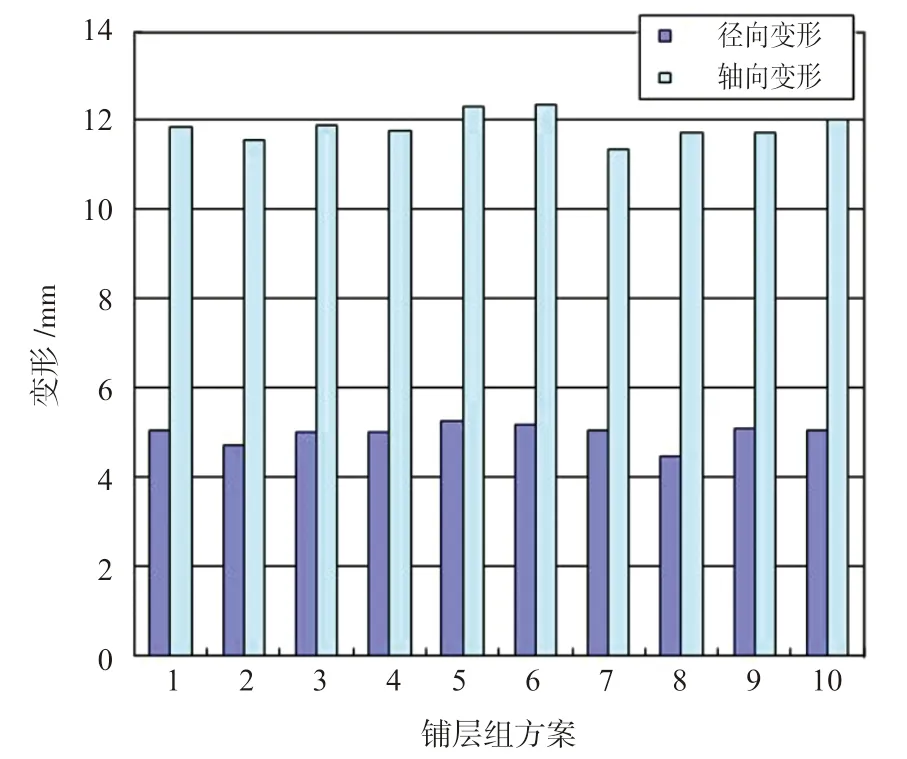

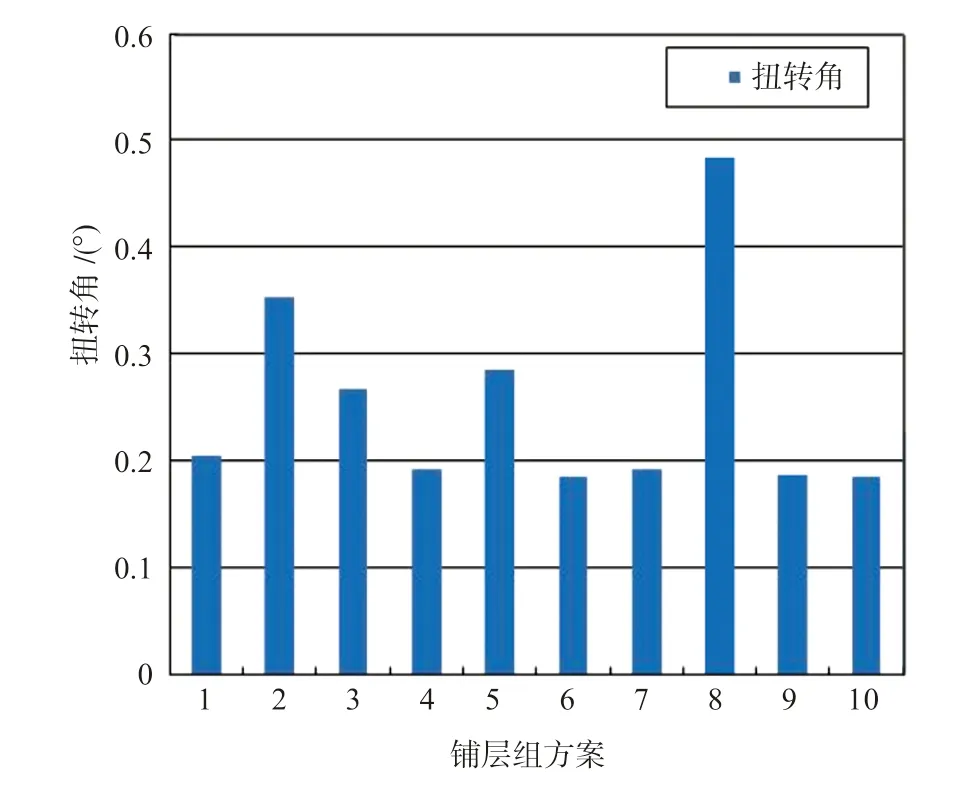

本节主要是对铺层顺序的规律性进行研究,通过对比选取相对最优方案。为此,为了提高效率,将叶片铺层简化为25 层与整个叶型具有相同大小和形状的铺层,进行铺层顺序最优化研究。按照以上原则,最终确定10 种铺层组方案,见表2。各方案面内正应力s1 对比见图2,层间剪切应力s13、s23 对比见图3,叶尖变形、扭转角对比分别见图4 和图5。以上各应力中数字,1 代表纵向,2代表横向,3 代表面法向。

图4 叶尖最大变形Fig.4 Maximum blade tip displacement

图5 叶尖扭转角Fig.5 Blade tip torsion angle

表2 铺层组方案Table 2 Ply group scheme

图2 铺层最大面内正应力Fig.2 Maximum internal normal stress of ply

图3 铺层最大层间剪切应力Fig.3 Maximum interlayer shear stress of ply

首先对4 层铺层为1 组的方案1~5 进行分析:

(1) 方案5 引入了90°铺层,0°铺层比例降低,叶片拉力方向正应力s1 相对其他方案增加约25%,其最大层间剪切应力与方案1 的相当;

(2) 方案1 各向应力水平均低于其他方案,从应力分析角度认为方案1 为最佳方案;

(3) 方案1 变形值略高于方案2,且低于其他方案;

(4) 方案1 扭转角略高于方案4,且低于其他方案。

由于实际叶尖变形值相差不大,分析认为4 层铺层组方案中,[45/0/-45/0]ns方案为最优方案。

对6 层铺层为1 组的方案6~10 进行分析:

(1) 方案9 正应力s1 相对其他方案约高13%,不利于叶片的径向承载;

(2) 对比各方案层间剪切应力s13、s23,方案6 层间应力明显低于其他方案;

(3) 方案6 变形值略高于其他方案,但相差不大;

(4) 方案6 扭转角略高于方案10,且低于其他方案。综合考虑各向应力、变形和扭转角计算结果,认为6 层铺层组方案中,[45/0/45/0/-45/0]ns方案为最优方案。

3.3 优化结果对比分析

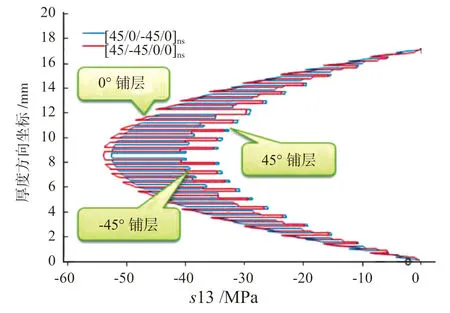

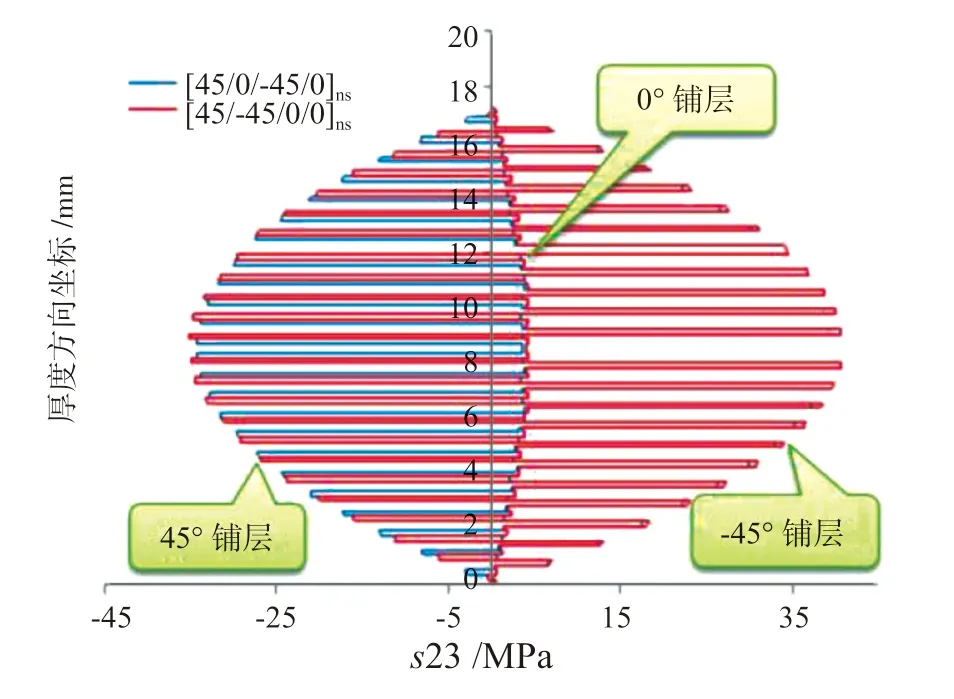

根据以上分析,将4 层铺层组[45/0/-45/0]ns方案和[45/-45/0/0]ns方案,在真实叶片中按照对称性原则进行循环铺放,并进行静强度分析。两种方案各铺层面内剪切应力s13 对比见图6,层间剪切应力s23 对比见图7。

图6 叶片层间剪切应力s13Fig.6 Blade interlaminar shear stress s13

图7 叶片层间剪切应力s23Fig.7 Blade interlaminar shear stress s23

从图中对比可知,铺层组[45/0/-45/0]ns方案叶片所有铺层层间剪切应力s13 和s23,均低于铺层组[45/-45/0/0]ns方案;铺层组[45/0/-45/0]ns方案各铺层的整体抗分层能力,均高于其他铺层组方案。3.2 节的优化结果在真实铺层的风扇叶片中得到了验证。此外,两种铺层方案层间剪切应力水平,在叶片所有铺层上均有差异,但应力差值较小。这说明当风扇转子叶片铺层比例相同时,铺层顺序对叶片整体层间应力水平有影响,但对局部最大层间剪切应力值影响较小。

从图6、图7 中还可以看到,叶片中部铺层的层间剪切应力高于叶片盆背侧铺层。图8、图9 分别示出了从叶片中部4 组铺层提取的铺层角度和层间剪切应力。由于风扇叶片主要承受径向离心力,因此0°铺层承受较大的纵向层间剪切应力(s13),±45°铺层承受的纵向层间剪切应力相对较小。对于横向层间剪切应力(s23),主要由±45°铺层承受,而0°铺层承受的很小。同时,从图中可以清楚看到,两种铺层方案中,铺层组[45/0/-45/0]ns方案叶片所有铺层层间剪切应力s13 和s23,均低于铺层组[45/-45/0/0]ns方案,但两方案应力差值较小。

图8 层间剪切应力s13 对比Fig.8 Comparison of interlaminar shear stress s13

图9 层间剪切应力s23 对比Fig.9 Comparison of interlaminar shear stress s23

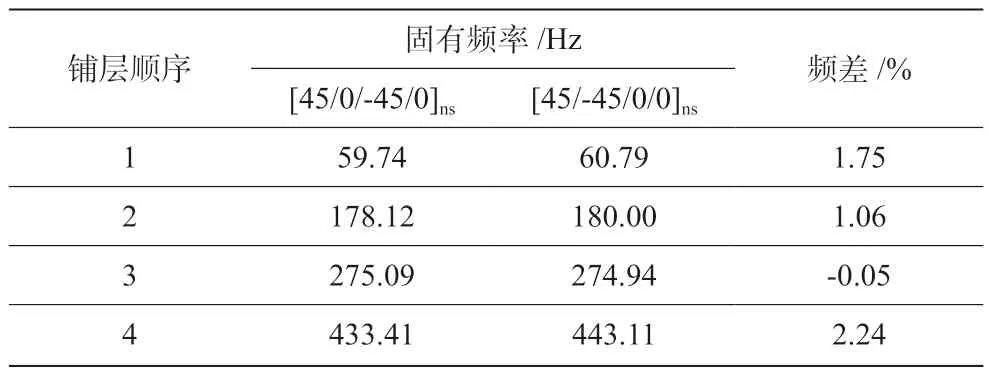

对两种铺层方案风扇叶片进行振动特性分析和对比,其低阶固有频率计算结果见表3。可见,两种铺层方案叶片低阶固有频率频差均低于3%,由此可得各角度铺层比例相同的情况下,铺层顺序对叶片低阶振动特性影响较小。

表3 不同铺层方案固有频率Table 3 Natural frequencies of different ply schemes

4 强度校核

采用Tsai-Wu 强度理论对铺层优化后的真实风扇叶片进行强度校核,强度校核过程中,对叶片所有铺层、所有积分点的面内和层间应力进行计算,并按照安全系数大于1.5 的要求进行考核[18]。

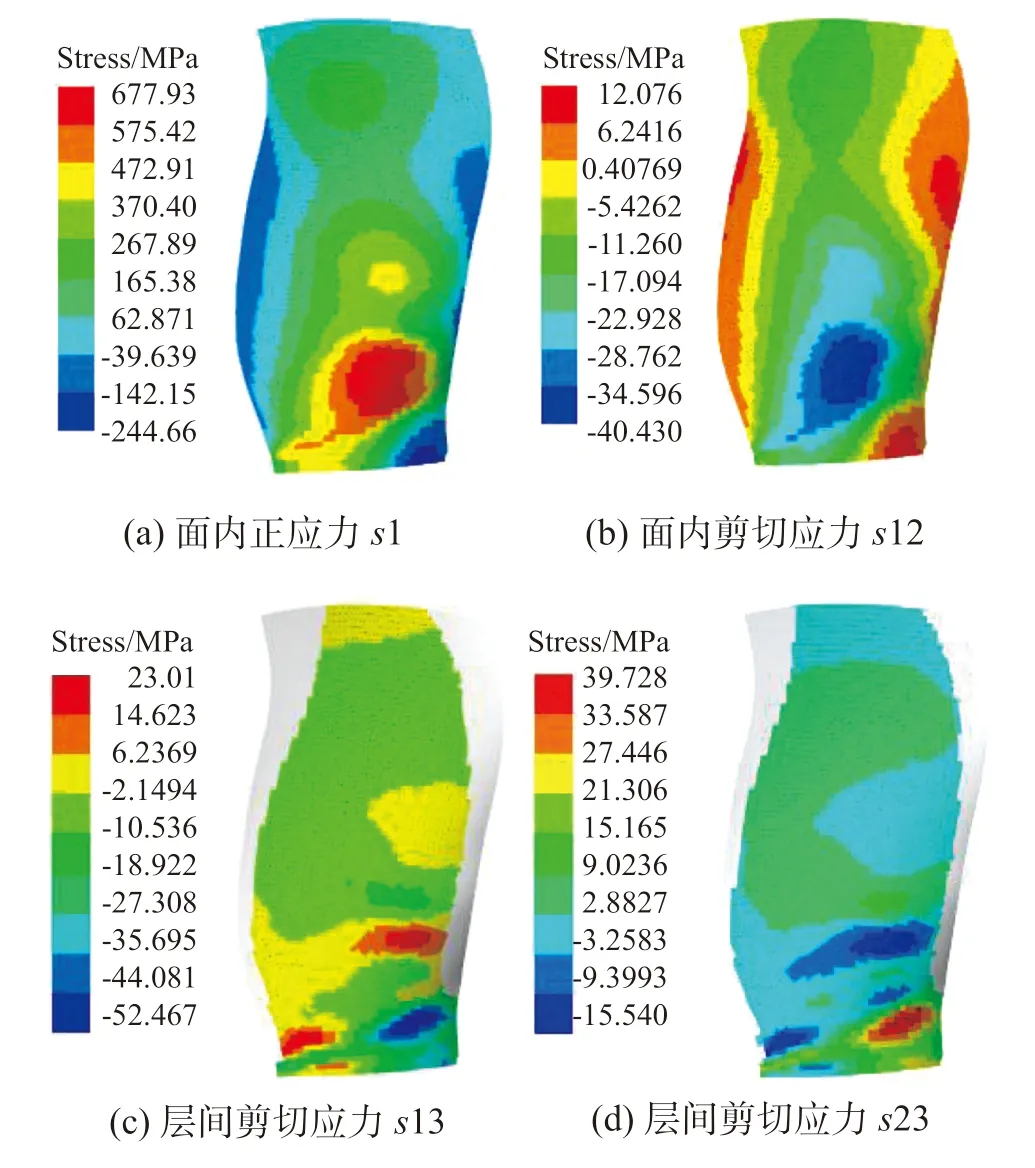

风扇叶片所有铺层中,最大面内正应力s1 如图10(a)所示,为0°铺层纵向拉应力,该方向应力过大会导致纤维和基体沿纵向断裂。最大面内剪切应力s12 分布如图10(b)所示,该方向应力过大会导致面内基体破坏或纤维和基体结合面破坏。最大层间剪切应力s13、s23 分布分别如图10(c)、图10(d)所示,该方向应力过大会导致层间结合面破坏。其中,剪切应力正、负两个方向的值均有意义。

图10 各铺层最大应力分布Fig.10 Maximum stress distribution of each ply

叶片各向应力强度校核结果见表4。安全系数最低值为2.13,按照安全系数大于1.5 的标准,铺层优化后的叶片强度储备,满足铺层静强度设计要求。若加大离心载荷进一步考核,整个风扇叶片静强度最薄弱部位为叶根靠近尾缘部位,铺层主要的损伤模式是层间应力过高引起的分层破坏。

表4 各向应力强度校核结果Table 4 The checking results of the anisotropic stress strength

5 结论

采用有限元法建立了树脂基复合材料风扇叶片强度分析模型,并在强度分析的基础上,对复合材料风扇叶片进行了铺层优化设计,得出了考虑复合材料成型工艺和强度的铺层工程最优化方案,并在真实风扇转子叶片上进行了验证。主要结论为:

(1) 通过增加0°铺层比例,可以提高风扇转子叶片整体承载能力和刚性;采用0°和±45°方向铺层交替铺设,可以提高叶片的抗分层能力。

(2) 在各角度铺层比例相同的情况下,铺层顺序对风扇叶片所有铺层整体应力水平和变形均有影响,但对局部应力值影响较小;铺层顺序对风扇叶片振动模态影响较小。

(3) 树脂基复合材料风扇叶片优化以0°和±45°方向的铺覆结果为基础,通过铺层角度和铺层顺序优化来提高叶片的强度和刚度,得到铺层方案[45/0/-45/0]ns和[45/0/45/0/-45/0]ns分别为4 层铺层组方案、6 层铺层组方案中的工程最优化方案,可用于树脂基复合材料风扇转子叶片的工程设计。