上下游边界耦合对燃烧室流场的影响研究

张华军,邢 力,黎 武,徐华胜,李银怀,郑明新,梁 勇

(1.空装成都局某军事代表室,成都 610500;2.中国航发四川燃气涡轮研究院,成都 610500)

1 引言

航空发动机燃烧室的设计不仅要考虑气体流动方面的影响因素,还要考虑化学反应、传热、冷却以及热应力等方面的影响因素[1-3]。因此,为了提高设计能力和效率,三维数值模拟计算已被广泛引入燃烧室前期设计工作中[4-5],并对推动燃烧室设计技术发展起到了一定的作用。

设计燃烧室时,一般只通过总体给出的压气机出口压力、压气机出口空气流量和燃烧室出口总温等一维参数进行。由于实际压气机出口截面的速度场在径向分布不均匀,且压气机末级导叶出口也存在着一定的叶片尾迹,加之高压涡轮导向器作为发动机的节流面,对燃烧室的流量和压力有着重要影响,导致设计出的燃烧室,在进行部件试验时各项性能参数表现良好,但在核心机或整机试验时性能差异很大[6-7]。针对这类问题,马宏宇[8]利用比值法,得到了扇形与全环燃烧室分布系数的对应关系,总结的通用X 系数的预测精度高于90%。Stevens 等[9]研究了单级压气机出口尾迹对不同扩压器性能的影响,包括不同扩压器长度、面积比、角度以及压气机与扩压器的相对位置。陈敏敏等[10]研究了进口气流角对折流燃烧室性能的影响,发现进口气流角增大会降低贫油熄火边界,增大总压损失,影响出口温度分布。Turner 等[11-13]采用多部件分区迭代,交接面处采用传递数据进行迭代,实现了对GE90发动机的间接三维仿真。Stanford 大学对PW6000的1/3 扇形区域进行了整机非定常模拟,研究了各部件的耦合关系[14-16]。张剑等[17]对航空发动机核心机单叶片通道进行了全三维数值仿真,得到了各部件交接面上的主要性能参数,初步校验了航空发动机核心机全三维数值仿真的可行性。李通一[18]基于FLoEFD 软件,对KJ66 微型涡轮喷气发动机整机进行了三维数值模拟,验证了发动机进气质量流量、效率、燃烧室温度等,与试验结构一致性较好。刘太秋等[19]基于CFX 软件平台,开展了燃烧室与涡轮气动性能全三维联合数值仿真研究,发现部件联合与单独仿真获取的压力和马赫数的演化规律基本一致,但联合仿真能更准确地捕捉热斑。北京航空航天大学航空发动机数值仿真研究中心与俄罗斯CIAM 合作开发的CANSS 二维仿真模块[20],对发动机部件仿真的相对误差小于2%,对整机仿真的相对误差小于3%。

以往高效的航空发动机仿真,主要集中在低维度(一维或二维)的整机性能仿真或高维度(三维)的单部件仿真,低维度的整机性能仿真考虑因素不全,而高维度的部件仿真与真实工作场景也还存在一定差距。燃烧室进口气流经过了多级压气机,其流向会带有一定的偏转角,存在一定的不均匀度,而燃烧室出口处流场又受到下游的涡轮静子和转子的类似于堵塞的作用。因此,在进行燃烧室部件设计时,如果不考虑燃烧室上下游结构对流场细节的影响,会使得部件的设计性能与其在核心机、整机上的实际性能产生较大偏差。如果燃烧室直接按照其在核心机上的实际工作场景进行设计,则每迭代一次都要重新匹配计算核心机的参数,会使燃烧室的设计难以抓住主要矛盾,导致设计变得臃肿且效率低下。

本文提出了一种高效、高保真的仿真方法,即基于多部件的联合变维仿真方法,物理边界上考虑压气机末级导叶和高压涡轮导向器,气动边界上进口采用压气机专业计算的动叶出口二维流场,出口采用实际测量的高压涡轮导向器出口静压,并通过试验验证了该仿真平台的仿真精度,同时解耦研究了上下游边界的影响机理。

2 研究方法

2.1 研究方案

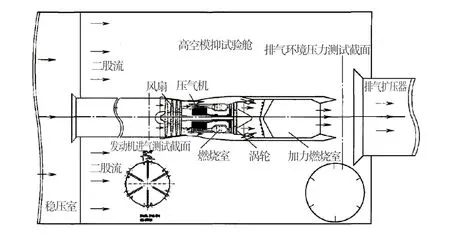

以某型多头部环形燃烧室部件为基准进行研究。燃烧室采用了带曲臂的短突扩扩压器、双级旋流轴向涡流器,以及压力雾化喷嘴,主燃孔、掺混孔沿周向均匀分布。研究方案有以下4 种:①Case 0——燃烧室部件不带压气机末级导叶和高压涡轮导向器,即单燃烧室仿真方案;②Case 1——燃烧室部件只带压气机末级导叶;③Case 2——燃烧室部件只带高压涡轮导向器;④Case 3——燃烧室部件既带压气机末级导叶,也带高压涡轮导向器,即基于多部件的联合变维仿真方案。仿真模型见图1。

图1 仿真模型Fig.1 Simulation model

2.2 数值仿真方法

环形燃烧室周向上包含若干个均匀分布的涡流器,为充分考虑不同涡流器之间的影响,同时综合涡流器数量、压气机导叶数量以及高压涡轮导向叶片数量,取三者的最小公约数,则周向上至少得采用90°扇形区燃烧室,才可满足在联合仿真模型周向上采用旋转周期性边界的条件。为此,整个仿真模型在周向上采用90°扇形计算域。

采用ANSYS MESH 进行非结构化自动网格划分,对复杂结构的网格进行局部加密,最小网格尺度为0.08 mm,网格数约为3 500 万,最小网格质量大于0.2,满足计算要求。图2 所示为计算网格的局部示意图。

图2 燃烧室网格划分局部示意图Fig.2 Schematic diagram of combustor grid division

采用ANSYS MESH 对燃烧室部分进行非结构网格划分,对局部细节网格进行加密处理。燃烧室采用非结构化网格,网格数量为1.2 亿;压气机末级导叶和高压涡轮导向器利用NUMECA 进行结构化网格划分,网格数量分别为1 000 万和700 万。网格质量最小值均大于0.15,满足计算要求。压气机末级导叶、燃烧室以及高压涡轮导向器三部分网格的交接面,在CFX_Pre 中采用interface 面进行连接。计算软件为CFX18.0,湍流模型采用SST 模型,考虑燃油雾化和二次破碎,燃烧模型采用导入10 步C12H23化学反应机理的涡耗散概念模型,压力方程采用标准离散格式,动量、能量等方程采用二阶迎风离散格式。喷嘴模型采用cone 模型,燃油成分选择C12H23,油雾分布选择均匀分布,各方案计算统一采用总压进口、静压出口边界条件,空气采用理想气体。数值计算迭代8 000 步后,各方案算例的各项重要参数基本趋于稳定,达到收敛要求。

仿真的进出口边界选取该型发动机设计点试验时的参数,主要包括压气机进口温度、压力、空气流量,燃烧室进口压力、温度、空气流量、燃油流量、燃油压力,燃烧室出口温度、压力,高压涡轮导向器出口静压等。

2.3 试验方法

发动机试验在整机试验台(图3)上进行。发动机进口空气经过稳压腔后均匀进入发动机,尾喷口出口下游有排气扩压器,在对排气温度进行冷却的同时保证出口流场顺畅。发动机试验时,燃烧室出口温度场采用高温专用B 型电偶测量,测点布置于高压涡轮导向器叶片前缘,每个叶片沿径向等距布置6 个测点;全环每个90°扇区布置3 组共18 点测点,且周向上非均匀布置,全环共72 个温度点。试验数据处理时,对4 个90°扇区分别统计后再进行平均。

图3 发动机试验台Fig.3 Aero-engine test platform

仿真结果统计时,取与试验测点相同的位置和数量,采用如下公式[11]对燃烧室温度分布系数OTDF、径向温度分布系数RTDF进行计算:

3 结果与讨论

3.1 试验验证

燃烧室的总流阻与燃烧室进口马赫数的平方呈线性关系,如图4 所示。图中,σ为总压恢复系数,Ma为燃烧室进口马赫数。将试验时的参数与仿真时的进行对比,单燃烧室仿真时各工况点相对试验的均方根值为0.004 9,基于多部件的联合变维仿真的结果为0.003 1,相对精度提升37%,与试验值吻合性高。由于火焰筒流阻直接影响燃烧室总的空气流量精度,决定了主燃区的油气比,对燃烧室出口温度场的形成奠定了基础,所以对于燃烧室内基本流阻系数的准确仿真十分必要。相比单燃烧室仿真,基于多部件的联合变维仿真的预测精度有较大提升,且与燃烧室试验中的压降值吻合较好,可以很好地满足工程使用。

图4 流动损失对比Fig.4 Flow loss comparison

对比图5 中单燃烧室仿真和基于多部件的联合变维仿真的燃烧室出口处流场分布可以发现,燃烧室喷嘴中心轴向截面出口附近的流线有一定差异,燃烧室单独仿真时的速度流线向上偏转的角度相对较大。造成差异的主要原因是,基于多部件的联合变维仿真,物理边界考虑了真实高压涡轮导向器的喉道堵塞作用对上游流场造成的扰动,气动边界采用了高压涡轮导向器出口静压的真实值进行限制,更为真实地模拟了燃烧室内的流场。

图5 燃烧室出口附近速度及流线图Fig.5 Velocity and streamline near combustor outlet

出口径向温度分布是衡量燃烧室性能的一个重要参数,为了提高高压涡轮导叶寿命,一般要求燃烧室出口高温区分布在径向高度的2/3 处。图6 为数值仿真与整机试验的燃烧室出口径向温度分布的相对偏差曲线图。图中,相对偏差定义为该处整机试验实测值减去仿真值,再除以实测值。可以看出,单燃烧室仿真时,出口径向温度在径向高度的80%以上和20%以下时与试验相差较大,会对径向温度分布的评价带来较大误差。而基于多部件的联合变维仿真时,出口径向温度分布与试验相差较小,基本在2%以内,可以更好地模拟燃烧室出口温度场。

图6 燃烧室出口径向温度分布对比Fig.6 Comparison of outlet radial temperature distribution of combustor

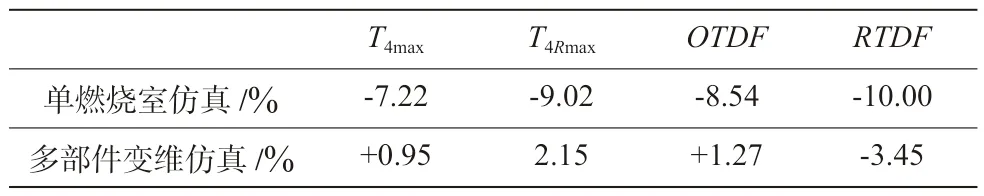

定量对比单燃烧室仿真和基于多部件的联合变维仿真的燃烧室出口温度分布(表1)发现,基于多部件的联合变维仿真的OTDF相对试验值增大1.27%,RTDF相对试验值减少3.45%,相比单燃烧室仿真的-8.54%和-10.00%,仿真精度有较大的提升,与试验结果更为吻合。结合图7 所示的出口温度场云图可以进一步印证,基于多部件的联合变维仿真的燃烧室出口高温区的径向高度及形态,更加接近试验测量结果。

图7 燃烧室出口温度场对比Fig.7 Comparison of outlet temperature field of combustordistribution of combustor

表1 出口温度分布仿真值与试验值的相对偏差 %Table 1 Relative deviation between simulation and experiment results of outlet temperature distribution

相比单燃烧室仿真,基于多部件的联合变维仿真更为接近燃烧室的实际工作场景。燃烧室进口由于压气机自身特性产生的压力不均匀度,以及高压涡轮导向器喉道的节流作用,均会对燃烧室内流场产生一定的影响。纳入以上影响因素,搭建联合高效的仿真平台。计算不同方案时,高压涡轮导向器、压气机末级导叶二维的进口流场分布,以及一维的高压涡轮导向器静压测量值均可保持不变,只需改变燃烧室的方案,在软件中将网格采用内部面进行黏合后,一体化进行计算,最终可以得到准确的预测值。

3.2 上下游边界影响解耦研究

3.2.1 速度场对比

通过将单燃烧室仿真、基于多部件的联合变维仿真、只带压气机末级导叶以及只带高压涡轮导向器仿真结果进行对比,解耦研究压气机导叶及其进口不均匀流场、高压涡轮导向器对燃烧室流场的影响。不带压气机末级导叶时,燃烧室进口采用压力均匀进口,气流方向平行于发动机轴线,仍由进口边界设置的压力差确定流量;不带高压涡轮导向器时,燃烧室出口为自由流,以流量比来确定燃烧室出口的质量流量,此时仿真模型的进口需采用质量流量进口保证总流量。

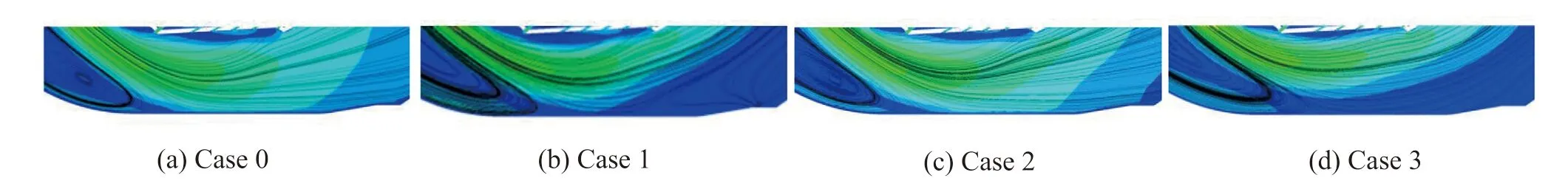

图8 为4 种方案计算的中心截面火焰筒内环与内机匣间的流线及速度大小云图。可见,考虑压气机出口流场压力不均匀影响后,对火焰筒内环与内机匣间的流动影响较大,燃烧室来流的不均匀导致突扩段的漩涡尺度增大,并向下游延伸,该涡的大小会对扩压器损失产生影响,从而影响总压损失的仿真精度;对比图8(c)、图8(d)的火焰筒二股通道内环流线可以看出,气流进入燃烧室并流经火焰筒二股通道内环,再通过掺混孔进入火焰筒内部的流动,逐渐贴合火焰筒内壁面,带有压气机导叶后分离区减小,流动损失逐渐降低。说明来流在径向上分布不均匀时,会对二股流的漩涡产生一定的影响,局部的静压会发生变化,这会对内环火焰筒壁面冷却孔及大孔的进气比例产生影响,从而影响流场仿真精度。

图8 中心截面的流线及速度大小云图Fig.8 Streamline and velocity cloud diagrams of central section

图9 示出了4 种方案计算的火焰筒中心截面内流线及速度大小云图。对比图中火焰筒内流线可以看出,带有高压涡轮导向器后,火焰筒出口附近气流转折更加平缓,流动更加偏向水平,这样的差别会对燃烧室出口径向温度分布造成较大的影响,使得燃烧室出口高温区的径向分布高度与实际产生偏差。燃烧室出口流动偏向水平后,可以减小高压涡轮导叶气流分离的可能性,同时气流以水平角度流入涡轮,能够降低气流流经高压涡轮导向器叶片时的压力损失,而高压涡轮导向器喉道属于节流位置,节流位置前的影响会均匀传向燃烧室,对燃烧室产生较大的影响。

图9 火焰筒中心截面内流线及速度大小云图Fig.9 Streamlines and velocity cloud diagrams of central section of the liner

3.2.2 温度场对比

图10 为喷嘴中心截面温度分布。可以看到,不带高压涡轮导向器的方案(Case 0 和Case 1)的高温区从头部沿伸到了文氏管内,几乎接触到了喷嘴出口端面,这种情况下会导致文氏管和喷嘴烧蚀,与实际试验情况不符。所以就头部温度场来说,不带高压涡轮导向器的方案不能准确模拟温度场分布。其他2 种方案的高温区基本集中在主燃孔到掺混孔之间,在文氏管内部可以看到300 K 的低温区,该低温为喷出燃油的温度,与实际情况较为吻合。同时,带有压气机导叶时主燃区的高温区面积最大,主燃区中3 个高温区连接在一起,但仍可以看出高温区分布不均匀,呈现区域性分布;不带压气机导叶时主燃区的高温区为上中下3 个位置,高温区面积较小且在主燃区内分布不均匀。由此可以看出,燃烧室是否带有压气机导叶,对于火焰筒内部主燃区温度场的分布具有较大的影响,其会增大主燃区高温区的面积,提升主燃区温度场分布的均匀性。

图10 喷嘴中心截面温度分布Fig.10 Temperature distribution of nozzle center section

进一步对比图7 中4 种方案的燃烧室出口温度分布的仿真结果可以发现,不带高压涡轮导向器的方案,出口温度的高温区沿径向分布靠近中心偏内环的位置,而实际试验中高温区分布在出口流道径向高度的2/3 处,因此不带高压涡轮导向器的方案的出口温度分布与实际相差较大。通过增加高压涡轮导向器,能够有效提高燃烧室出口温度分布的仿真精度,其高温区分布沿径向基本位于腔高的2/3处。根据之前对速度场的分析,主要是因为增加高压涡轮导向器能够有效改善掺混孔后到火焰筒出口段的流场,使其更接近发动机工作时的真实边界,从而更好地模拟出燃烧室出口温度场的分布状态。因此,增加高压涡轮导向器,能够提高燃烧室出口温度场分布在径向高度上的预测精度。另外,只带高压涡轮导向器、不带压气机导叶,进口采用均匀流进口时,虽然出口温度分布的高温区径向高度基本不变,但是高温区的绝对值变小。这是因为压气机出口的流场不均匀,经过燃烧室扩压器时压力的最低点或最高点会被放大,从而对旋流器的进气产生更大的影响,导致进气量及旋流流场局部不均匀,影响主燃烧区局部的化学反应进程,进而使得出口温度局部较高。因此,增加压气机末级导叶,能够提高燃烧室出口温度场分布在高温点上的预测精度。

进一步对比各方案数值仿真与整机试验的燃烧室出口径向温度的相对偏差(图6)可以看出,单燃烧室仿真时,径向温度分布的偏差最大;只带压气机导叶仿真时,只在70%流道高度附近温度的相对偏差有所降低,对其他位置温度的相对偏差没有改善。只带高压涡轮导向器仿真时,径向高度上温度相对偏差大范围降低,但在70%流道高度处仍有-3.0%的相对偏差,此仿真模型已经能很好地对径向温度分布趋势进行预测。基于多部件的联合变维仿真时,在70%流道高度处的温度相对偏差降到了-0.6%,其他高度处温度相对偏差也较小,相比其他方案结果最接近试验值。

4 结论

通过验证基于多部件的联合变维仿真的精度,以及解耦研究上下游边界对燃烧室流场的影响,可以得出以下结论:

(1) 基于多部件的联合变维仿真相比单燃烧室仿真,可以提高对燃烧室内各部分压降、挡溅盘壁温仿真的精度,能够更加真实地模拟出火焰筒头部流场分布以及高温区分布,且与燃烧室试验中的压降值吻合较好。

(2) 基于多部件的联合变维仿真,物理边界考虑了真实的高压涡轮导向器的喉道堵塞作用对上游流场造成的扰动,气动边界采用了高压涡轮导向器出口静压的真实值进行限制,与单燃烧室仿真相比,更为真实地模拟了燃烧室内的流场。

(3) 基于多部件的联合变维仿真的燃烧室温度分布系数相对试验值增大1.27%,径向温度分布系数相对试验值减小3.45%,相比单燃烧室仿真的-8.54%和-10.00%,精度有了较大提升,与试验结果相对较为吻合。

(4) 单燃烧室仿真相比增加高压涡轮导向器后的仿真,火焰筒出口附近的流线方向会偏高,进而影响径向温度分布趋势;单燃烧室仿真相比增加压气机末级导叶后的仿真,会影响对二股流漩涡的预测精度,且不均匀的压气机出口流场会通过影响旋流器进气均匀性来影响燃烧的反应进程。

(5) 基于多部件的联合变维仿真,在70%流道高度处的温度相对偏差最小,为-0.6%,其他高度处的温度相对偏差也较小,相比其他仿真方案结果最接近试验值。