涡轮叶片高温振动疲劳试验技术研究

杨宪峰,陈 新,许 巍,何玉怀

(中国航发北京航空材料研究院 中国航空发动机集团材料检测与评价重点实验室 航空材料检测与评价北京市重点实验室,北京 100095)

1 引言

高温振动疲劳失效是航空发动机涡轮叶片失效的主要形式之一。依据航空发动机强度规范,涡轮叶片必须通过高温或服役条件下的振动疲劳试验考核。因此,研究和完善涡轮叶片高温振动疲劳试验方法,准确测定航空发动机涡轮叶片及材料的高温振动疲劳性能,对叶片制备、工艺评价和发动机结构设计具有非常重要的意义[1-4]。

涡轮叶片振动疲劳试验通常采用电磁振动台对叶片试样激振,并在一阶弯曲共振条件下进行。室温条件下的振动疲劳测试已经形成了成熟的试验流程和方法,并得到了广泛应用[5-6]。而高温条件下振动疲劳的振幅测量、振动控制、应变测量等关键过程实施难度较大,使得高温振动疲劳试验的开展存在一定的困难,相关的研究报道也较少。涡轮叶片高温振动疲劳试验,其最大难点在于对叶片高温动态应变的测量。由于高温应变计成本高昂且粘贴和测量难度较大,因此涡轮叶片的高温振动疲劳试验中有相当大的部分采用替换法进行。这种方法近似地认为,叶片在相同位移振幅下,室温和高温振动应变场相同。目前,替换法已在国内得到了广泛应用,如张东明等[7]采用替换法在900℃下进行了涡轮叶片的振动疲劳试验,黄爱萍等[8]采用替换法测定了某型发动机叶片高温振动疲劳寿命。尽管借助替换法能够实现高温下的振动疲劳试验,但替换法毕竟是一种近似的替代方法,不能准确反映出高温条件下叶片或叶片材料试样的真实应变情况。较为理想的方法是使用高温应变计或其他可靠的高温应变测量,直接测取叶片高温振动条件下的动态应变,以减小误差,进一步提高试验数据的可靠性。

本文采用搭建的涡轮叶片高温振动疲劳试验系统,通过在试验件表面粘贴高温应变计的方法(以下简称直接法),实现了高温条件下的叶片动态应变测量与应力标定,并将试验结果与替换法的应力标定结果进行了对比。利用直接法对某型发动机用单晶涡轮叶片进行了800℃下的振动疲劳测试,获取了该型叶片800℃的中值疲劳极限。

2 试验系统和方法

2.1 高温振动疲劳试验系统

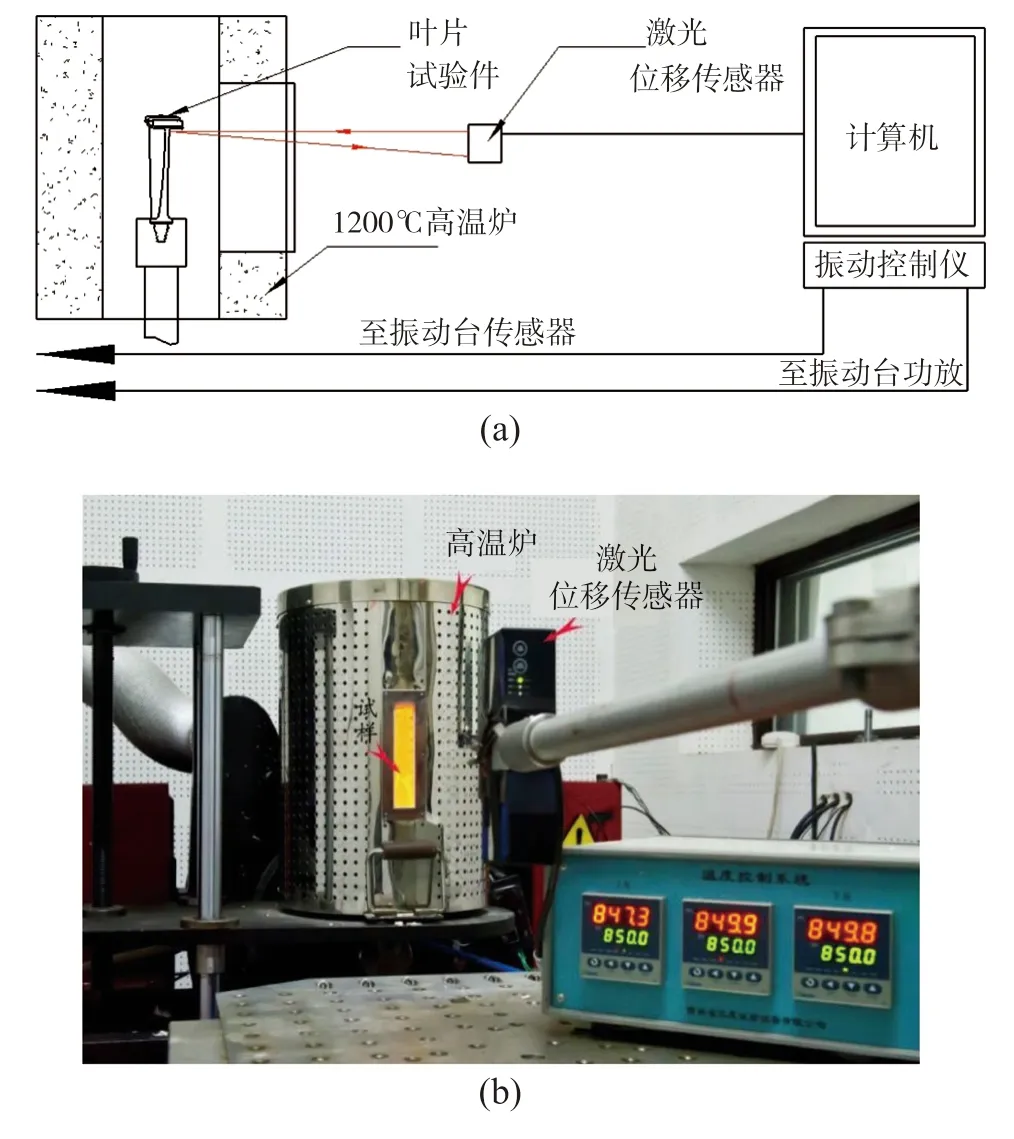

针对发动机涡轮叶片服役环境特点,搭建了一套涡轮叶片高温振动疲劳试验系统,见图1。该系统可满足室温至900℃下发动机涡轮叶片及材料振动疲劳试验需求,覆盖了绝大多数涡轮叶片的振动疲劳试验需求。高温振动疲劳试验时,先将叶片试验件夹持在连接在振动台台面上的专用水冷夹具上,再将专用夹具和试验件整体置于直径90 mm、均温带长180 mm 的高温炉内。高温炉中央设有石英观察窗,试验时激光位移传感器透过石英观察窗,实时测量高温炉内叶片叶尖振幅。激光位移传感器具有非接触测量、高精度的特点,其动态精度优于0.1%,远高于传统的读数显微镜。在振动台台面上固定加速度传感器,同步监控振动台台体的加速度。激光位移传感器和加速度传感器被连接到信号采集和控制系统,通过专用的叶片振动疲劳控制软件来实现对试验的闭环控制。试验过程中,高温炉温度变化不超过±3℃。

图1 高温振动疲劳试验系统Fig.1 High-temperature vibration fatigue test system

2.2 振动控制方法

激振频率和激振力是涡轮叶片振动疲劳试验中的两个最重要的参数,直接影响整个试验的成败。在共振点进行激励,叶片的振动应力放大倍数最高。依据金属材料相位对自身共振频率改变非常敏感的特性,试验采取相位控制方式进行。控制试验件自由端振幅为给定值,通过非接触式激光位移传感器,将位移值反馈至控制器实现闭环控制。当试验件出现损伤时,振动控制仪会捕捉到加速度信号与位移信号的相位变化,并自动修正振动频率,保持试验件振幅稳定不变;随着损伤逐渐加大,系统随之逐渐下调共振频率直至试验件失效。所搭建的试验系统能够全程自动化运行,并有效提高控制精度和测量精度,保证试验数据的精确性。

2.3 高温应力标定方法及验证

选取发动机涡轮叶片用定向高温合金DZ125 材料为研究对象,在850℃条件下分别采用直接法和替换法开展振动疲劳应力标定试验。试验参照最新修订的航空标准《发动机叶片及材料的振动疲劳试验方法》[9]进行,试验件采用该标准规定的试样形式。直接法试验时,在试验件中央最大应力位置用高温陶瓷胶粘贴高温应变计,经加温固化后的外观形貌见图2 。试验件通过夹具上的高温延长杆伸入加热炉内,高温应变计利用铂金丝连接至应变仪。启动叶片高温振动疲劳试验系统,依次控制试验件自由端位移振幅值2a为1 mm,2 mm,3 mm,读取相应的应变计输出值,获取动态应变值与位移振幅的对应关系。该对应关系的表达式如下:

图2 DZ125 合金振动疲劳试样Fig.2 Vibration fatigue specimen of DZ125 alloy

式中:ε为动态应变值(με);a为振幅值(mm);k、b为拟合参数,通过最小二乘法计算得到。

采用替换法进行试验时,在试样的危险截面粘贴应变计,并进行室温应力标定,得到室温下2a=1 mm 时的应变值。通过式(2),将室温杨氏模量替换为试验温度的杨氏模量,得到850℃下2a=1 mm 时的应力值。

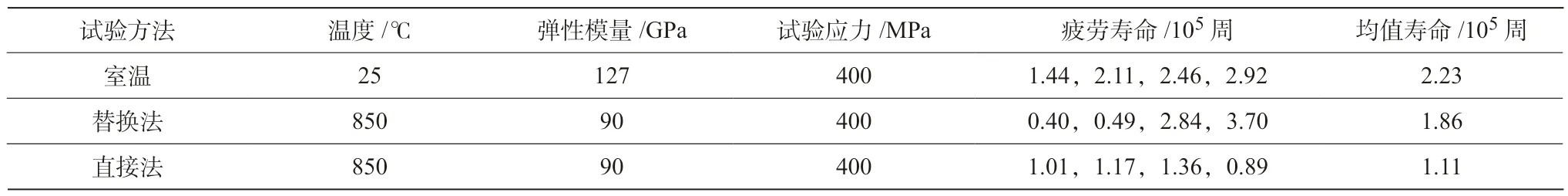

选取400 MPa 作为对比试验应力,分别就室温、850℃替换法和850℃直接法进行振动疲劳试验,每种条件各测试4 个试验件,并得到相应疲劳寿命和均值寿命,结果见表1。图3 对比展示了DZ125合金在不同试验条件下测得的疲劳寿命。可见,DZ125 合金高温下的疲劳寿命比室温下的低;高温下直接法测得的振动疲劳寿命明显低于替换法测得的振动疲劳寿命,说明两种应力标定方法测得的结果存在显著差异。

表1 室温和两种高温振动疲劳试验方法试验结果对比Table 1 Comparison of testing results between two high-temperature vibration fatigue testing methods

图3 两种高温振动疲劳试验方法试验均值寿命与室温结果的对比Fig.3 Comparison of the mean fatigue life and room temperature of two high-temperature vibration fatigue testing methods

2.4 涡轮叶片高温振动疲劳试验过程

选取某型发动机单晶高温合金涡轮叶片,采用直接法在其典型服役温度(800℃)下进行了高温振动疲劳试验。利用高温应变计,直接测取800℃下叶片表面的动态应变值。基于有限元计算结果中进气边最大应力位置,高温应变计粘贴在叶盆面进气边距缘板19.8 mm 处,如图4 所示。高温应变计敏感栅尺寸为3 mm×2 mm,长度方向平行于叶身进气边。高温应力标定过程采用随机抽样的方式,选取3 个叶片在800℃下进行了振动位移-应变标定。通过直接法公式(1)计算了叶片2a=1 mm 时对应的应力值。标定结果如表2 所示。3 组标定结果的平均值为127.81 MPa,后续所有振动疲劳试验均按照该标定的平均值开展。

表2 单晶涡轮叶片800℃试验控制点标定值Table 2 Calibration result of single crystal turbine blade at 800℃

图4 高温应变计粘贴位置Fig.4 Turbine blade with high temperature strain gauge.

叶片振动疲劳试验参照参考文献[9]进行,试验温度为800℃,最大循环数为2×107周。被测叶片由高温水冷夹具伸入高温炉中,高温夹具上部安装K 型热电偶,用于监测试验过程中叶片、夹具的温度变化。激光位移传感器通过高温炉上的观察窗对叶片振幅进行实时测量。

3 结果与讨论

3.1 共振频率

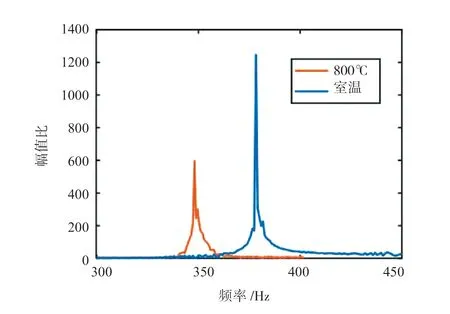

叶片的振动疲劳试验通常在共振条件下开展,通过扫频方法获得高温条件下叶片的共振频率。图5 给出了室温和800℃条件下的扫频曲线,扫频曲线峰值对应的频率即为共振频率。由图可知,室温、800℃条件下叶片的共振频率分别约为380 Hz和350 Hz,室温和高温下叶片的共振频率存在显著差别。需指出,由于叶片是通过专用夹具固定在振动台台面上的,因此通过扫频得到的共振频率实际是叶片和夹具组合体的共振频率。该频率比单一叶片的共振频率略小,但不影响后续振动疲劳试验。

图5 单晶合金涡轮叶片室温和高温下的扫频曲线Fig.5 Frequency-sweep curve of a single crystal superalloy turbine blade at room temperature and 800℃

3.2 振动疲劳结果

本次涡轮叶片振动疲劳试验的主要目的,是获取涡轮叶片在800℃、2×107循环下的疲劳极限,采用参考文献[9]推荐的升降法获得该值。共获得有效数据14 个,其中8 个断点、6 个未断点,可形成升降区应力配对6 对,如图6 所示。对升降区结果进行数据处理,相关处理结果见表3。通过查统计表,可以判定该试验结果对应的变异系数和子样个数满足置信度为90%、误差限度为5%的可靠性要求[10]。

表3 疲劳极限的数据处理结果Table 3 Data process results of the fatigue limit

图6 疲劳极限应力升降区结果Fig.6 Fatigue limit testing results by up-and-down method

3.3 分析与讨论

对于涡轮叶片高温振动疲劳试验,叶片高温动态应变的测量和标定是影响试验结果的关键,目前广泛采用的替换法尽管成本低廉、简单易行,但由于只考虑了高温下杨氏模量这一变化,而近似地认为叶片振幅相同时高温下应变与室温应变相同,这导致了替换法存在一定局限性。实际上,叶片处于高温状态时,不仅杨氏模量和泊松比发生了变化,而且热膨胀、残余应力、共振频率等诸多因素均会对涡轮叶片疲劳结果产生相应影响,本文的结果也验证了这一结论。为此,建议在对结果可靠性要求高的涡轮叶片高温振动疲劳试验中,采用直接法进行应变测量和标定。

此外,本文研究的对象是涡轮叶片,对于叶片试验而言,通常难以达到材料级试验的样本数水平,这不仅因为叶片本身成本较高,更是由于叶片试验特别是高温叶片试验技术难度大,测试成本高。本试验研究在仅获取6 个配对子样数的前提下,使得结果满足置信度为90%、误差限度为5%的可靠性要求,充分说明本研究采用的叶片高温振动疲劳试验系统的控制精度和稳定性良好。需指出的是,在当前结果的基础上,通过单侧容限系数方法[10],可得到满足95%置信度的中值疲劳极限下限值为250.4 MPa,进一步满足了更高统计可靠性的设计要求。

4 结论

根据发动机叶片振动疲劳试验需求,建立了完善的高温振动疲劳性能试验系统,并开展了高温涡轮叶片振动疲劳试验及相关验证研究,主要结论如下:

(1) 对比研究了直接法与替换法对高温振动疲劳试验结果的影响,且表明两者结果存在明显差异;

(2) 利用直接法完成了涡轮叶片高温标定试验,并进一步开展了发动机涡轮叶片800℃高温振动疲劳试验,通过升降法获取了涡轮叶片中值疲劳极限,结果满足置信度为90%、误差限度为5%的可靠性要求。