润滑油基础油蒸发损失的影响因素研究

王 鲁 强

(中国石化石油化工科学研究院,北京 100083)

环保要求的提高和汽车技术的进步对润滑油质量提出了更高的要求,提高燃油经济性、减少排放和延长换油期是未来的发展趋势[1-2]。作为润滑油主要成分的基础油,其蒸发损失对油耗、黏度稳定性和氧化安定性都有一定的影响[3]。润滑油基础油(简称基础油)的蒸发损失随馏分沸点的增高而降低。不同加工工艺、不同黏度级别的矿物基础油的蒸发损失不同。蒸发损失的问题主要出现在低黏度级别的基础油中。目前调配高档润滑油主要使用API Ⅱ+类或Ⅲ类4号基础油,而高档润滑油对基础油的蒸发损失提出了更加苛刻的要求,如北京现代装车油要求润滑油蒸发损失不大于15%,MB229.5奔驰汽车出厂用润滑油要求蒸发损失不大于10%。企业通过加氢工艺生产API Ⅱ+类和API Ⅲ类基础油时,常常出现由于蒸发损失过大导致基础油质量不合格的现象。

基础油的蒸发损失不仅和其馏程有关,还与生产基础油的原料组成、加工工艺技术、产品组成等多方面因素有关。通过深入研究上述因素对蒸发损失的影响,从而提出解决基础油蒸发损失过大问题的切实可行方法具有重要意义。

1 蒸发损失的分析方法及对比

润滑油蒸发损失的测定有多种分析方法,国内常用的方法标准有NB/SH/T 0059,SH/T 0731,GB/T 7325,SH/T 0695,国外方法标准主要有美国的ASTM D972、德国的DIN 51581和日本的JIS K2220(5.6)等。目前在研究基础油蒸发损失时普遍采用标准NB/SH/T 0059或SH/T 0731进行测定。

NB/SH/T 0059《润滑油蒸发损失的测定 诺亚克法》(简称诺亚克法)参照ASTM D5800—2008标准,规定了测定润滑油(特别是内燃机油)蒸发损失的两种方法:A法采用伍德合金诺亚克蒸发损失测定仪,B法采用自动非伍德合金诺亚克蒸发损失测定仪。两种方法测定结果存在差异[4]:对于全配方内燃机油,A法的测定结果略低于B法的测定结果;对于基础油,A法的测定结果略高于B法的测定结果。目前国内基础油企业标准中,蒸发损失大多采用B法进行测定。试样于蒸发损失测定仪中,在250 ℃和恒定压力下(真空度196 Pa±2 Pa),蒸发出的油蒸气由空气携带出去,根据加热前后试样质量之差测定试样的蒸发损失。

SH/T 0695 《发动机油挥发度测定法(气相色谱法)》(简称气相色谱法)参照ASTM D5480—1995标准,规定了发动机油在371 ℃下挥发度的气相色谱测定方法,适用于含有不必由气相色谱柱洗脱出来的高相对分子质量组分的发动机油。前面讨论过蒸发损失与馏程的关系,而发动机油的挥发度在某种意义上与蒸发损失是一致的,该方法实际是通过测定油品馏程的方法来测定挥发度。为简化起见,以下将采用气相色谱法测得的油品挥发度也称作蒸发损失。

此外,美国石油公司采用ASTM D2887模拟蒸馏方法测定多级内燃机油与基础油的蒸发损失。

本研究主要采用诺亚克法和气相色谱法两种方法对基础油蒸发损失进行测定。据文献[5]报道,对于同一牌号基础油,采用诺亚克法测定的蒸发损失结果比采用气相色谱法测定的蒸发损失结果高约一个数量级,但两种方法的相关性较好,通过多组数据统计结果看,两种方法具有显著的线性相关性。

2 实 验

2.1 原料及产品组成与蒸发损失的关系

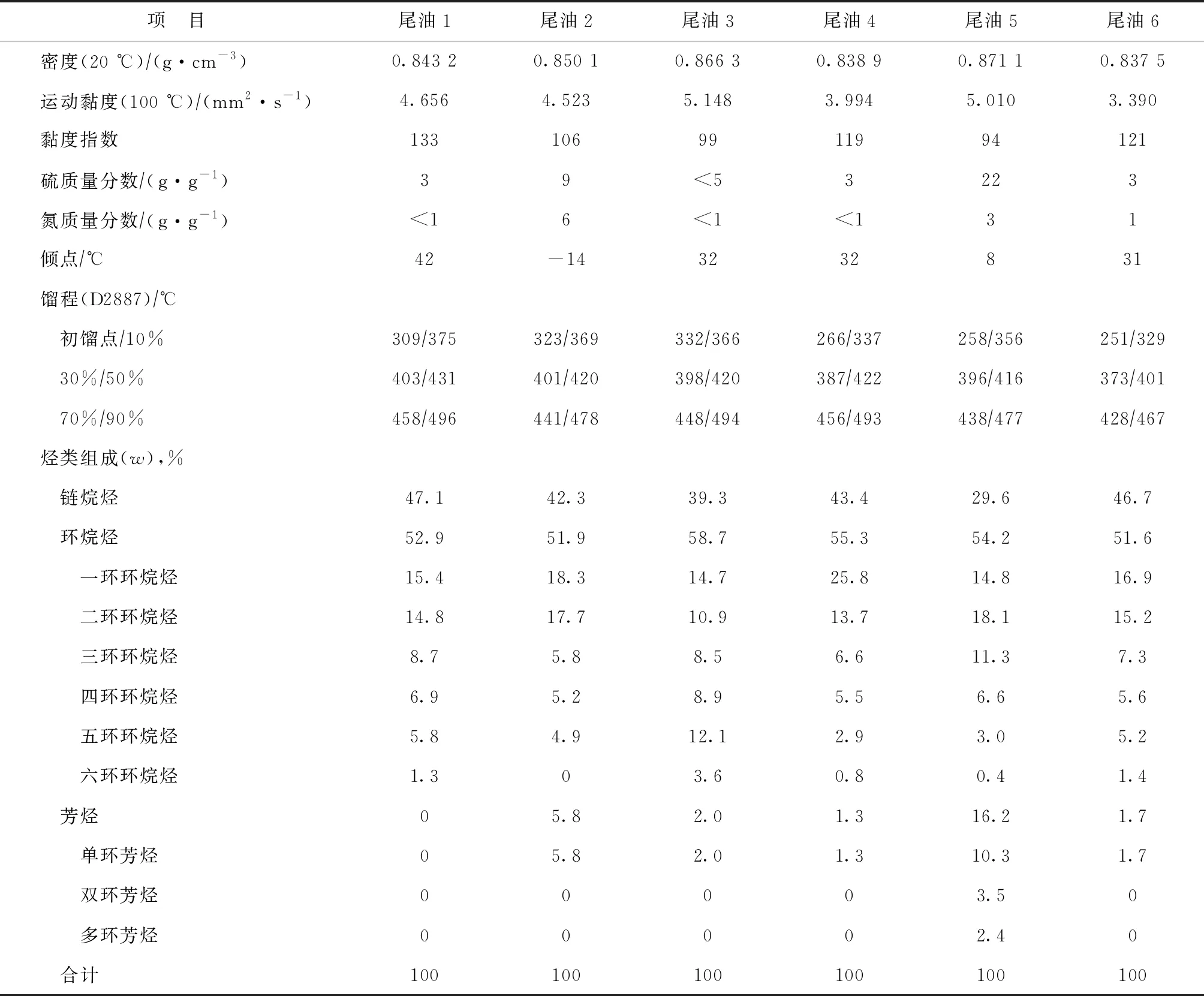

采用多种原料油(包括加氢裂化尾油、不同馏分段的加氢馏分油等)通过异构降凝工艺得到基础油产品,考察原料组成、工艺条件、产品性质对基础油蒸发损失的影响。6种具有代表性的加氢裂化尾油(记作尾油1~尾油6)的主要性质及烃类组成见表1。

表1 6种代表性加氢裂化尾油的主要性质及组成

由于炼油厂加工的原料不同、加氢裂化技术的差别,使得各种加氢裂化尾油的性质差别较大。由表1可以看出:尾油1的黏度指数较高,达到133,倾点为42 ℃;尾油4和尾油6的黏度指数基本相当,均为120左右,倾点为30 ℃左右;尾油2、尾油3的黏度指数较低,为100左右,其中尾油2倾点为-14 ℃、尾油3倾点为32 ℃;尾油1、尾油2、尾油3、尾油5的100 ℃运动黏度较高,均大于4.500 mm2/s,而尾油4、尾油6的100 ℃运动黏度较低,均小于4.000 mm2/s;在烃类组成方面,尾油1和尾油6的链烷烃含量较高,质量分数均在45%以上,尾油3和尾油5的链烷烃含量偏低,其中尾油5的链烷烃质量分数仅为29.6%。

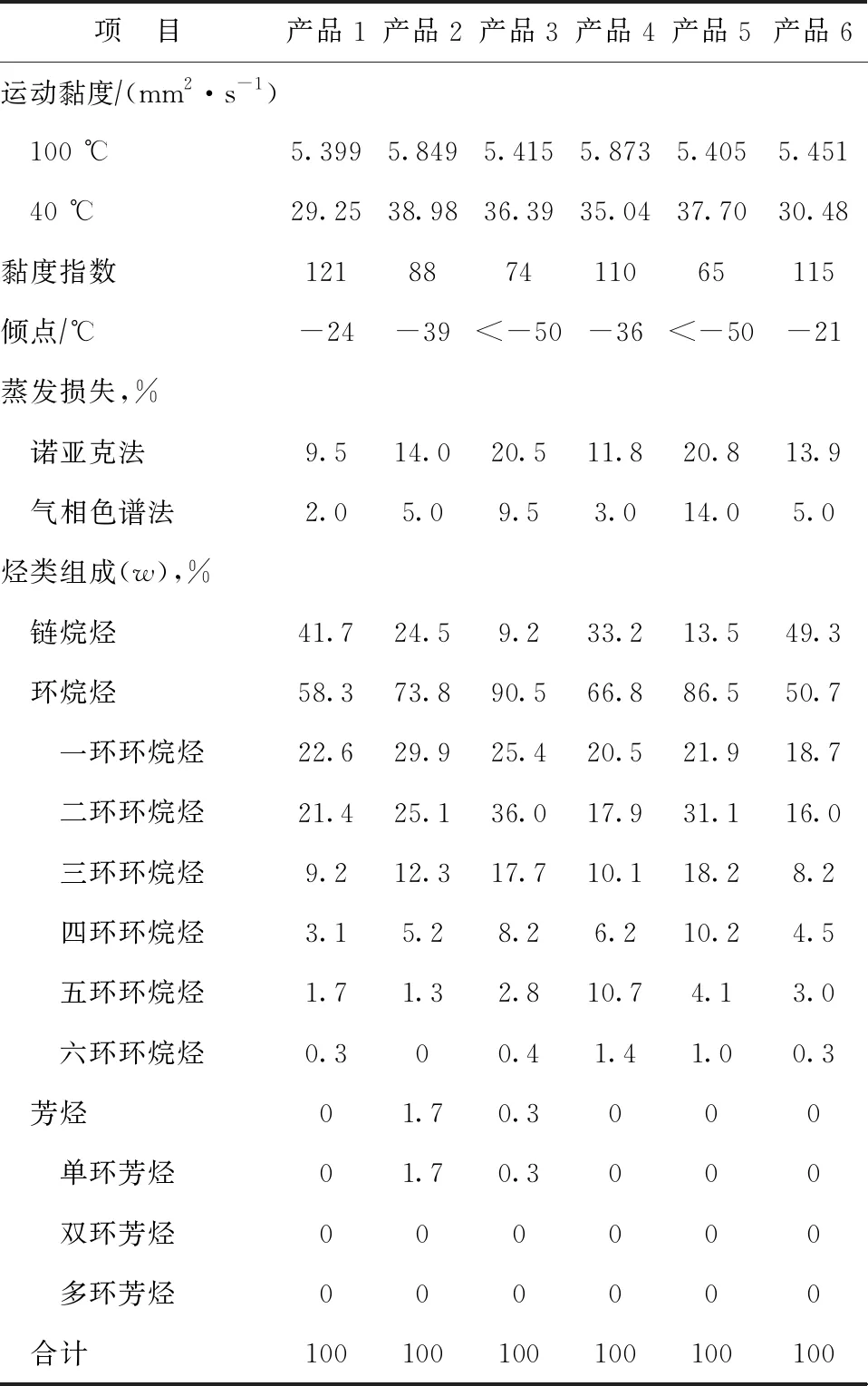

对上述各种原料进行异构降凝,得到多种基础油产品,并从中选取6个黏度接近的产品(依次记作产品1、产品2、产品3、产品4、产品5和产品6)进行比较。此6个基础油产品的主要性质和烃类组成见表2。

表2 6个黏度接近的基础油产品的主要性质和烃类组成

由表2可以看出:产品2的诺亚克法蒸发损失为14.0%,气相色谱法蒸发损失为5.0%;产品4的诺亚克法蒸发损失为11.8%,气相色谱法蒸发损失为3.0%;产品2和产品4的100 ℃运动黏度均为5.8 mm2/s左右,倾点基本相当,分别为-39 ℃和-36 ℃,两者都属于6号基础油,两种产品的主要区别在于产品2的黏度指数仅为88,产品4的黏度指数为110,两者相差22。由此看来,基础油黏度指数的高低影响着其蒸发损失,黏度指数越高,蒸发损失越小。

对于运动黏度、馏程、倾点基本相当的基础油产品来说,影响黏度指数的一个重要因素为其链烷烃的含量。从表2中的烃类组成数据可以看出,产品2的链烷烃质量分数为24.5%,产品4的链烷烃质量分数为33.2%,后者的链烷烃含量明显高于前者。

由表2还可以看出:产品1、产品3、产品5、产品6的100 ℃运动黏度均为5.4 mm2/s左右,四者都属于5号基础油;产品1的黏度指数最高,达到121,其蒸发损失也最小,诺亚克法蒸发损失仅为9.5%,气相色谱法蒸发损失为2.0%;其次是产品6,其黏度指数为115,诺亚克法蒸发损失为13.9%,气相色谱法蒸发损失为5.0%;产品3与产品5的黏度指数更低,分别为74与65,故蒸发损失更大,二者的诺亚克法蒸发损失分别为20.5%与20.8%,气相色谱法蒸发损失分别为9.5%与14.0%;在烃类组成数据上,基本表现为基础油的链烷烃含量越高,蒸发损失越小;环烷烃含量越高,蒸发损失越大。

从上述数据分析看,要想得到较低蒸发损失的基础油产品,需要提高基础油的黏度指数,从组成上就是要提高基础油中的链烷烃含量,降低环烷烃含量。因此,可以通过提高异构降凝原料的链烷烃含量来提高最终基础油产品的黏度指数。方法一是馏分油深度加氢处理生产异构降凝原料,提高芳烃饱和、环烷烃开环生成链烷烃的能力;方法二是通过添加高含蜡组分来提高原料中的链烷烃含量。

2.2 原料馏程与蒸发损失的关系

影响基础油蒸发损失的一个关键因素是黏度与馏程的相互制约,尤其是在低黏度润滑油基础油的加工过程中,要想得到低黏度基础油,许多生产厂家将基础油初馏点适当降低,但会带来基础油蒸发损失的增大。

实际上基础油产品黏度的高低除了受其初馏点影响外,也受其终馏点的影响。终馏点高,黏度大是必然的,将基础油终馏点降低,既可适当降低基础油的黏度,也有利于生产较低蒸发损失的低黏度润滑油基础油产品。

由于润滑油基础油的蒸馏切割需要高真空、低炉温,产品终馏点的切割需要较高的炉温,基础油产品容易缩合变质,因此终馏点的切割不能放在最终产品切割的阶段进行,应该在原料准备的蒸馏切割阶段进行。

表3列出了以尾油6全馏分及以其为原料切割出的不同馏分段(包括390~470 ℃馏分、大于380 ℃馏分和大于420 ℃馏分)的主要性质。由表3可以看出:尾油6全馏分的馏程较宽,实际馏程为251~531 ℃,100 ℃运动黏度为3.390 mm2/s;通过掐头去尾,将馏程控制在390~470 ℃,所得馏分的100 ℃运动黏度为3.801 mm2/s;切割时将尾油适当切重,得到的大于380 ℃馏分和大于420 ℃馏分的100 ℃运动黏度分别为4.768 mm2/s和5.015 mm2/s。可见,切割时将尾油终馏点降低,可使其100 ℃运动黏度从4.768 mm2/s降低到3.801 mm2/s,黏度降低较多,有利于生产低黏度基础油。

表3 尾油6各馏分段的主要性质

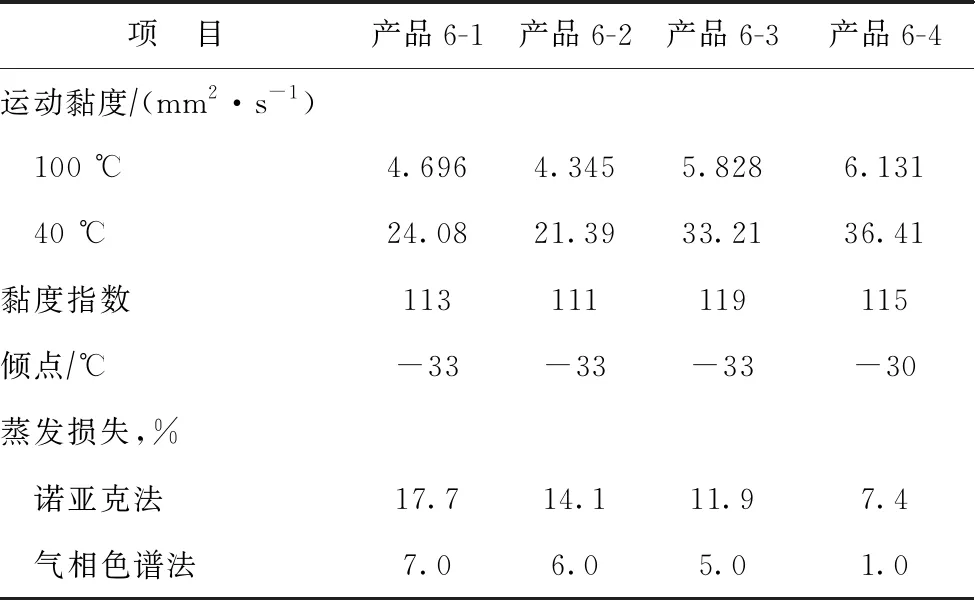

以表3所示的4种馏分为原料进行异构降凝试验,对产物切割得到的大于370 ℃基础油产品(依次记作产品6-1、产品6-2、产品6-3、产品6-4)的主要性质见表4。

表4 尾油6各馏分段降凝产品的主要性质

从表4可以看出:尽管尾油6的100 ℃运动黏度为3.390 mm2/s,但因其馏程较宽,故含有较多非润滑油馏分,其降凝产品100 ℃运动黏度已达到4.696 mm2/s,超过了4号基础油指标要求(3.5~4.5 mm2/s),且产品的诺亚克法蒸发损失为17.7%,气相色谱法蒸发损失为7.0%,蒸发损失已超过了基础油标准中规定的小于15%的指标,也就是说该原料通过调整产品馏程来满足4号基础油的黏度指标难以实现;尾油6的390~470 ℃馏分降凝产品的100 ℃运动黏度为4.345 mm2/s,较原料上升0.544 mm2/s,但仍满足4号基础油的黏度指标要求,且产品的诺亚克法蒸发损失为14.1%,气相色谱法蒸发损失为6.0%,也满足4号基础油蒸发损失的要求;尾油6大于380 ℃馏分降凝产品的100 ℃运动黏度为5.828 mm2/s,较原料上升1.060 mm2/s,基础油产品黏度等级达到6号基础油指标要求(5.5~6.5 mm2/s);尾油6大于420 ℃馏分降凝产品的100 ℃运动黏度为6.131 mm2/s,较原料上升1.116 mm2/s,基础油产品黏度等级达到6号基础油指标要求,且由于馏分较重,产品的蒸发损失较小。

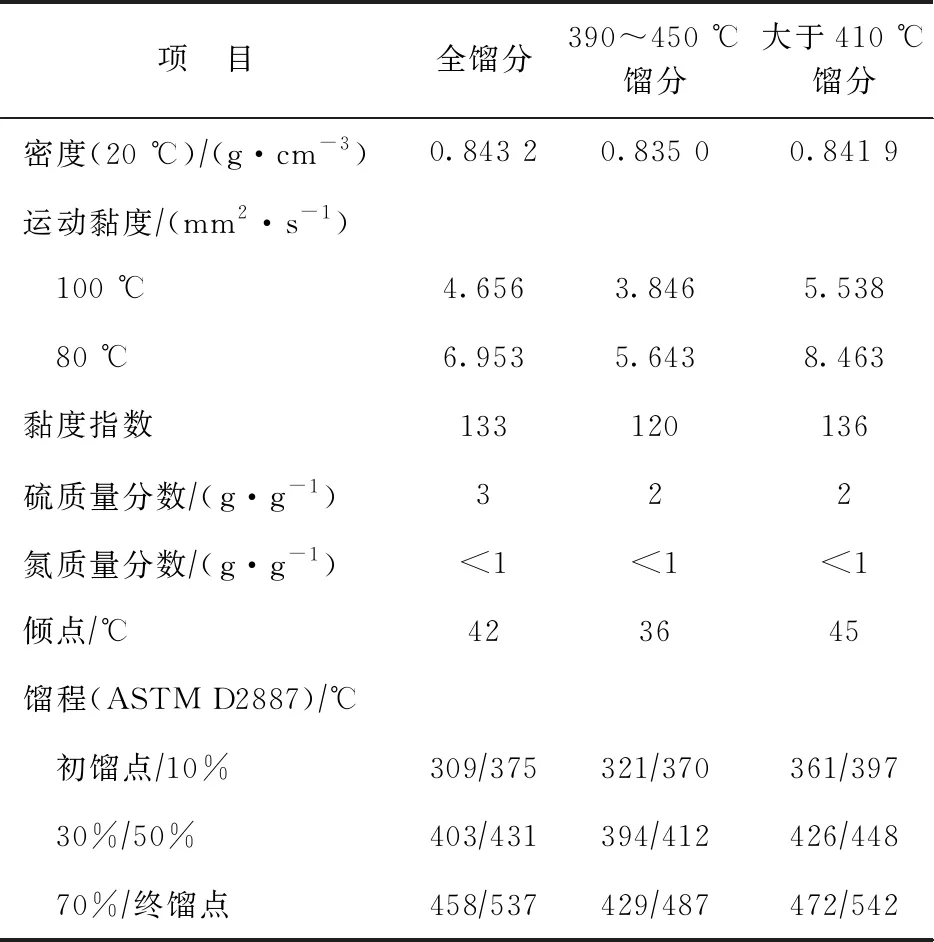

表5列出了以尾油1全馏分及以之为原料切割出的不同馏分段(包括390~450 ℃馏分、大于410 ℃馏分)的性质对比。由表5可以看出:尾油1全馏分的实际馏程为309~537 ℃,100 ℃运动黏度为4.656 mm2/s,不适合作为生产4号基础油的原料;通过掐头去尾,将馏程控制在390~450 ℃,所得馏分的100 ℃运动黏度为3.846 mm2/s,可以作为生产4号基础油的原料;通过将尾油适当切重,得到的大于410 ℃馏分的100 ℃运动黏度为5.538 mm2/s,可作为生产6号基础油的原料。

表5 尾油1各馏分段的主要性质

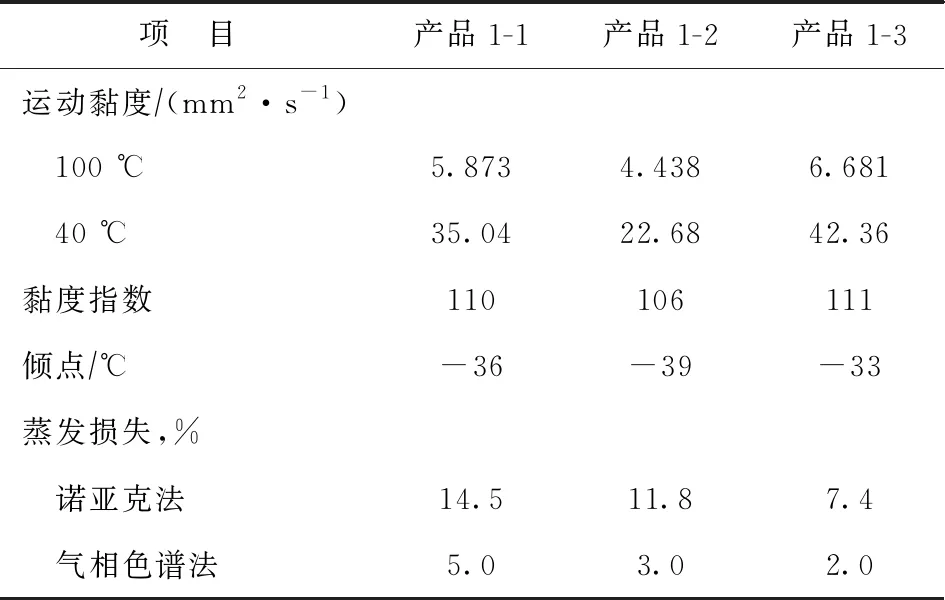

以表5所示的3种馏分为原料进行异构降凝试验,得到的基础油产品(依次记作产品1-1、产品1-2、产品1-3)的主要性质见表6。

表6 尾油1各馏分段降凝产品的主要性质

从表6可以看出:尾油1降凝产品的100 ℃运动黏度为5.873 mm2/s,比原料上升1.217 mm2/s,达到6号基础油指标要求,诺亚克法蒸发损失为14.5%,气相色谱法蒸发损失为5.0%;尾油1的390~470 ℃馏分降凝产品的100 ℃运动黏度为4.438 mm2/s,较原料上升0.592 mm2/s,满足4号基础油的黏度等级,诺亚克法蒸发损失为11.8%,气相色谱法蒸发损失为3.0%,也满足4号基础油蒸发损失的要求;尾油1大于410 ℃馏分降凝产品的100 ℃运动黏度为6.681 mm2/s,较原料上升1.143 mm2/s,黏度超过了6号基础油指标要求,诺亚克法蒸发损失为7.4%,气相色谱法蒸发损失为2.0%。

从上述试验结果看,通过异构降凝工艺生产基础油,基础油产品的黏度与原料相比,会有所提高,4号基础油100 ℃运动黏度提高幅度为0.5 mm2/s左右,6号基础油100 ℃运动黏度提高幅度为1.1 mm2/s左右。要想生产黏度与蒸发损失均合格的4号基础油产品,需要原料的100 ℃运动黏度在3.5~4.0 mm2/s之间,馏程范围一般在370~470 ℃之间。

2.3 处理方式与蒸发损失的关系

在相同黏度、相同馏程范围下,基础油的黏度指数越高,蒸发损失越小。在降凝过程中,异构反应深度不同,基础油黏度与黏度指数的变化都会有所不同,蒸发损失也会有区别。

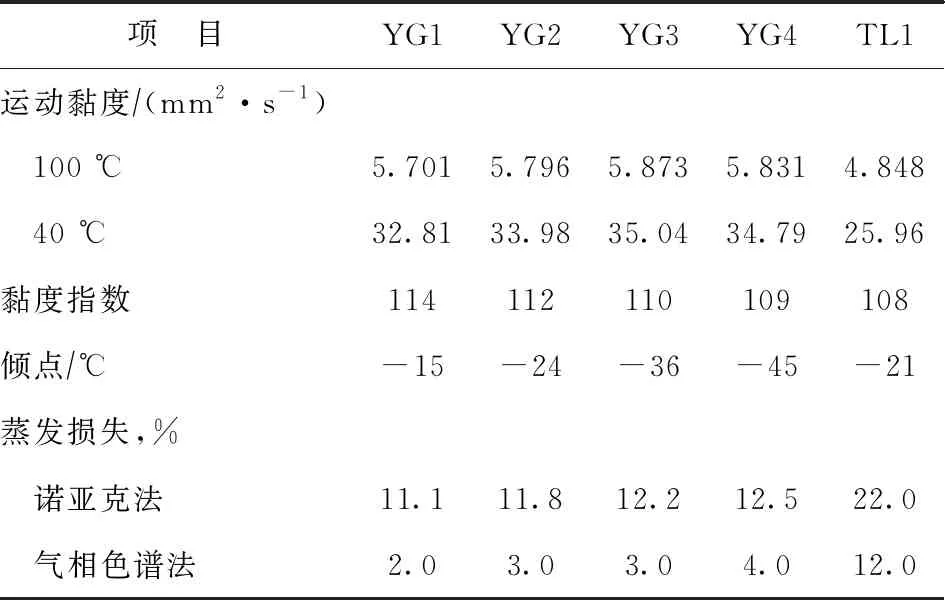

表7为尾油1的4组大于370 ℃异构降凝产品(YG1,YG2,YG3,YG4)与溶剂脱蜡产品(TL1)的主要性质对比。从表7可以看出:尾油1异构降凝得到的基础油产品,随着产品倾点由-15 ℃降至-45 ℃,其100 ℃运动黏度呈现上升趋势,黏度指数呈现下降趋势,诺亚克法蒸发损失也随之升高,从11.1%上升到12.5%;将尾油1采用溶剂脱蜡方法降凝,得到的基础油产品黏度指数为108,倾点为-21 ℃,诺亚克法蒸发损失为22.0%,气相色谱法蒸发损失为12.0%。可见,采用溶剂脱蜡工艺得到的基础油产品蒸发损失高,黏度指数低。

表7 尾油1异构降凝产品与溶剂脱蜡产品的主要性质对比

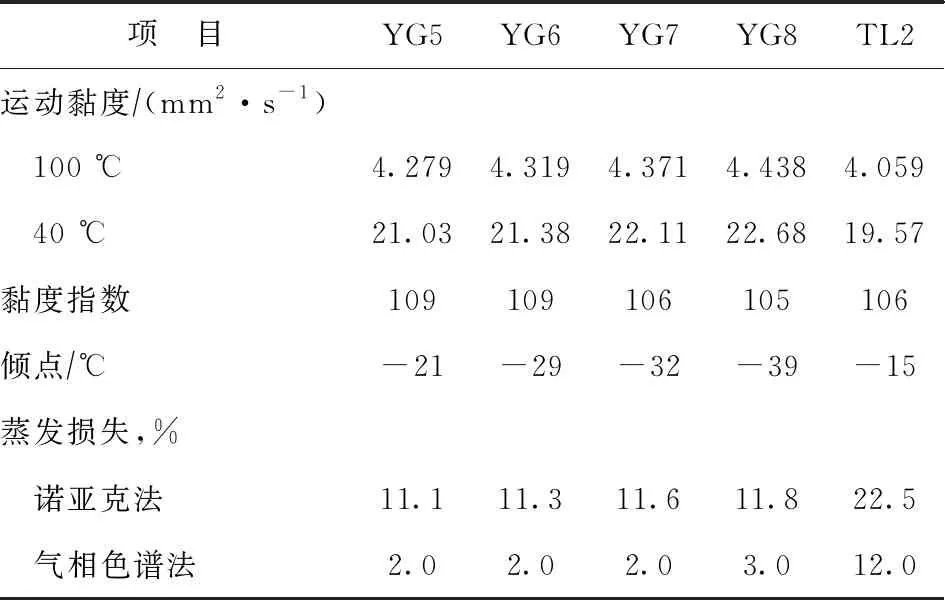

表8为尾油1中390~450 ℃馏分的4组大于390 ℃异构降凝产品(YG5,YG6,YG7,YG8)与溶剂脱蜡产品(TL2)的主要性质对比。从表8可以看出:与以尾油1为原料时相同,尾油1的390~450 ℃馏分异构降凝基础油产品的蒸发损失也是随着倾点的下降而升高,降凝程度越大,倾点越低,黏度越高,对于生产合格的4号基础油越不利;将尾油1的390~450 ℃馏分采用溶剂脱蜡方法降凝,得到的基础油产品黏度指数为106,倾点为-15 ℃,诺亚克法蒸发损失为22.5%,气相色谱法蒸发损失为12.0%。可见,对于尾油1的390~450 ℃馏分,依然是采用溶剂脱蜡工艺得到的基础油产品蒸发损失高,黏度指数低。因此,通过加

表8 尾油1中390~450 ℃馏分的溶剂脱蜡和异构降凝产品的性质对比

氢异构的方式,在适宜的降凝深度条件下,保证高黏度指数的同时蒸发损失有所降低,有利于生产Ⅲ类低黏度基础油。

3 结论与建议

通过对原料与产品组成分析,发现基础油的结构组成是影响蒸发损失的关键和内在因素,通过各种工艺手段提高基础油的链烷烃含量,不仅可以提高基础油黏度指数,还可以降低基础油的蒸发损失;基础油黏度和馏程是影响蒸发损失的外在因素,可以通过优化原料和分馏塔的操作来降低蒸发损失。

对如何生产蒸发损失合格的加氢基础油提出如下几条建议:

(1)加氢处理过程要深度开环裂化,提高异构降凝原料的链烷烃含量,同时还可以降低原料的运动黏度,以保证满足生产4号基础油的要求。

(2)通过对加氢处理原料的合理蒸馏切割,将高黏度的重组分切除,也可以满足生产4号基础油的要求。

(3)可以适当掺炼高含蜡组分,提高原料的链烷烃含量。

(4)一般情况下,在降凝过程中,裂化反应程度较深会提高基础油黏度、降低黏度指数、提高蒸发损失,因此要尽可能减少裂化反应的发生。