PDS 高频球阀故障分析与优化

朱 健

(中国石油化工股份有限公司扬子石化公司)

聚丙烯和聚乙烯生产工艺的核心是产品排料系统(Product Discharge System,PDS)。 PDS 装置能否长周期、安全稳定地运行将直接影响聚烯烃装置的产能[1~3]。

由于PDS 装置采用的是联锁顺控系统,一旦系统中阀门动作时序不对或者配合不当,粉料就可能发生自聚,轻则堵塞管道,重则导致系统停车,因此对参与顺控操作的阀门动作的可靠性要求极高。

为了实现高效生产,目前国内大部分PDS 装置中采用的都是国外进口品牌的PDS 阀门,国产阀门在PDS 装置中应用很少。虽然采用的是进口产品,但根据多年实际使用情况来看,进口阀门使用寿命短的只有4~6 个月,不能满足系统长周期、稳定运行的要求。 因此笔者研究PDS 阀门工况的特点,分析PDS 阀门故障的原因,探索国产化高品质PDS 阀门的开发应用,这对打破国外品牌垄断,实现PDS 阀门国产化以及提升装置长周期运行效果有重要意义。

1 PDS 阀门的工况条件特点

气相聚乙烯/聚丙烯在流化床反应器中反应生成固体聚乙烯/聚丙烯颗粒, 并通过PDS 排料系统将固体聚烯烃颗粒从反应器最终分离排入产品出料罐中[4]。

结合工艺技术的特点和要求,分析PDS 阀门的工况条件特点[5,6]如下:

a. PDS 装置中阀门的开关频率极高。PDS 阀门年开关次数为10 万到50 万次,过于频繁的开关动作要求阀门及其气控部件具有极高的安全可靠性。

b. PDS 阀门介质为固体聚合颗粒粉末。 聚烯烃生产装置中反应生成的粉状颗粒产品,在催化剂的作用下硬度变高且具有自聚性。 颗粒粉末介质在阀门高频次的开关动作时会进入球座密封面,对球体和阀座的密封面产生严重磨损,如图1所示。 由于介质的自聚性,聚合颗粒会停留在阀内缝隙中,并自聚得越来越大,会影响阀门的开关,严重时会导致阀门抱死,同时会损害气缸等气控元件。

图1 球体密封面划伤

c. 密封等级要求高。PDS 装置中的硬密封球阀的泄漏等级一般要达到Ⅵ密封。

d. 高压差造成阀门冲刷现象。 由于PDS 系统排料时的高压差,固体聚烯烃颗粒会对阀门造成严重的冲刷现象。

e. 聚合反应的温差变化大。聚烯烃生产装置在紧急事故情况下, 介质在高压时会形成低温,这要求PDS 阀门要达到低温到-45 ℃的设计要求。

f. 阀门开关速度要快。 PDS 系统对阀门的开关速度要求极高,对于口径小于6 英寸(1 英寸=25.4 毫米)的阀门,开关时间要求在1.5 s 以内,6英寸及以上的阀门开关时间要求在2.5 s 内。

2 PDS 阀门故障与分析

过去聚烯烃装置上采用的PDS 切断阀主要为进口产品,虽然是国际知名品牌PDS 阀门生产商的产品,但是它们的PDS 阀门也不尽完美。 笔者对某进口品牌PDS 阀门从其结构与材料两个方面对常见故障进行分析。

2.1 球座密封面涂层拉伤

球座表面硬化材料使用其本厂的特殊ARGLOY 合金,硬度值约HRC60,这种材料在正常情况下使用没有问题,但其硬度值偏低,阀门长期高频开关后,聚乙烯/聚丙烯颗粒介质有时也会对球座密封面造成划伤,如图2 所示。

图2 球座密封面划伤

2.2 阀杆拉伤与变形

阀杆与球体连接处采用4 个圆柱销连接,此种设计能保证阀杆高频率动作下严格对中,使阀门扭矩保持长期稳定,但是这种连接方式也有缺陷:阀杆头部易产生应力集中现象,当阀门出现卡涩时, 阀杆头部易出现变形甚至断裂, 如图3所示。

图3 销连接阀杆断裂

阀杆处采用的是单片PEEK 材料的止推轴承,虽然该轴承可以有效减少摩擦阻力,降低阀门的开关扭矩,但由于阀门开关频率较高,在开关一定次数后,PEEK 材料的止推轴承极易被磨损。 这就造成阀杆和阀体,阀杆和球体间的间隙变大,在高频开关的工况,极易造成阀杆的拉伤,并且加剧阀杆头部的变形,如图4 所示。

图4 阀杆拉伤

阀杆花键结构造成气缸损伤。 阀杆和联轴器连接处采用花键连接,在气缸拆装过程中很容易造成花键毛糙,若在组装时不注意,阀杆不能完全进入联轴器花键孔中,导致气缸轴上移,气缸活塞基板和气缸上端盖釉面直接接触,最终导致上端盖被基板刮伤,造成气缸的磨损(图5)。在维修的阀门中,经常会出现由于该原因造成的气缸串气漏气甚至缸体拉伤,造成阀门开关不到位的现象。

图5 气缸刮伤磨损

2.3 碟簧底部物料堆积

PDS 阀门的介质为聚烯烃颗粒粉末,具有较强的自聚性,容易在碟簧与阀体阀帽之间的三角区域堆积大量的介质颗粒粉末。 碟簧由于大量介质颗粒粉末的堆积而变形量加大且无法复位(图6),从而失去固有的弹性功能,处于卡死状态,进而引起球座之间的转动扭矩增大,最终导致阀门出现卡顿现象。

图6 碟簧底部物料堆积

2.4 填料外漏

填料外漏是PDS 阀门非常常见的故障,分析其填料结构与材料主要有以下几个原因:

a. 采用单层填料,填料高度过短,不利于密封。 当发生填料外漏时,采用压紧填料的方法,效果很差。

b. 阀杆定位轴承只有一个, 且长度较短,容易造成阀杆倾斜,挤压填料导致填料损坏。

c. 填料为单纯的柔性石墨材料,柔性石墨压缩量不易控制,若压缩量小,密封效果不好,若压缩量大,填料和阀杆的摩擦力会变大,且在阀杆转动过程中,石墨填料易被磨损。

3 PDS 阀门优化

通过对进口PDS 阀门常见的故障原因进行分析,某国产品牌阀门制造商根据以往气固两相工况阀门的设计经验并结合PDS 工况环境特点,在密封面材料、 设计结构及气缸损伤等方面对PDS 高频阀门做了针对性的优化设计。

3.1 密封面材料的选择

针对PDS 阀门高频开关的特殊性,只有高度耐磨性材料才适合用作硬涂层材料,同时为了延长阀门的使用寿命,必须采用较低摩擦系数且不会发生金属粘接的配对材料来尽可能地提高密封面的寿命。 通过大量的对比试验后,选择采用复合涂层,能较好地满足这样的要求,国产自主研发的FSLLOY30 硬质合金较彻底地解决了固体粉料工况下球座密封面容易拉伤的难题,相比其他硬质合金材料,无论在耐磨性能上还是使用寿命上都有很大提高。 经干燥物料系统试验证明,阀门开关200 万次以上后,密封面涂层无损伤、密封效果良好(图7),能较好地满足PDS 阀门年动作百万次的要求。

图7 开关200 万次后的FSLLOY30 涂层密封面

3.2 双刮刀设计

由于PDS 阀门介质是固体颗粒粉末,要求阀座具有自清洁功能。 采用阀座双刮刀设计(图8)可以在阀门开关时有效地阻止固体颗粒粉末进入球座密封面,从而减少球座密封面被介质颗粒划伤的可能,延长PDS 阀门的使用寿命。

图8 阀座双刮刀设计

3.3 泄灰槽结构设计

针对碟簧底部物料堆积的问题,设计泄灰槽结构,在碟簧后设计花瓣形泄灰槽结构,当物料进入碟簧底部三角区域后,通过泄灰槽将碟簧后面的颗粒粉料排出。 碟簧不会被卡死,保证了阀座的灵活性,从而使该处扭矩很好地控制在设计范围,保证了PDS 系统的正常运行。

3.4 阀杆优化

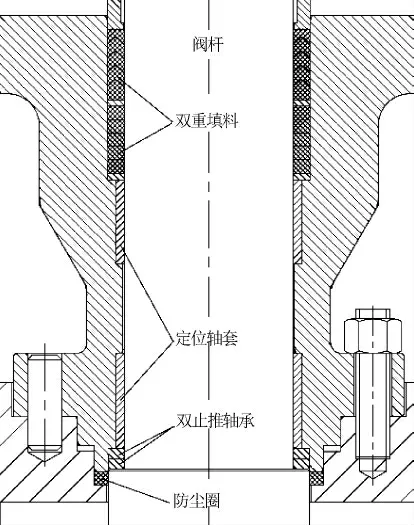

阀杆多重轴套定位及优化。 为防止阀杆偏斜,采用多重轴套进行定位,同时阀杆与轴套接触面进行硬化处理,增加了阀杆和轴套的耐磨性能。 另外,在阀杆底部增加防尘圈,防止超细粉末进入轴承腔而导致阀门扭矩增大。

双止推轴承设计。 在阀杆处采用双止推轴承设计,止推轴承采用整体烧结制成。 相对于单片PEEK 止推轴承, 整体烧结的双止推轴承硬度较高且不易磨损,可以较好地避免PEEK 材料容易磨损的缺点,与此同时双止推轴承结构增加了一个摩擦副, 可以有效地降低阀门的摩擦扭矩,减少阀杆抱死扭伤的可能。

双重填料设计。 针对填料易外漏的现象,采用PTFE+柔性石墨的双重填料设计。 双重填料设计加大了填料高度,当填料松弛后,可通过再次调整压缩量,实现填料处的再次密封。PTFE+柔性石墨的设计相较于单纯的石墨填料具有更好的耐磨性,更适用于高频率开关的阀门,填料不易损坏,从而延长了填料的使用寿命,保证了阀门的安全运行。

阀杆方头设计。 便于工人安装操作。

优化后的阀杆结构如图9 所示。

图9 优化后的阀杆结构

3.5 提高气缸扭矩安全系数

由于PDS 高频球阀的介质均为固体粉末颗粒, 相较于气体和液体介质阀门开关扭矩增大。在高频球阀气缸选型时,应同样选用性能较为稳定的KINETROL 气缸。与此同时要提高气缸输出扭矩的安全系数,气缸输出扭矩安全系数至少要大于2.0,这样才可以保证阀门长期稳定地开关,还可以降低气缸的损坏次数。

4 优化效果

目前,此优化后的PDS 高频球阀已逐渐在多套PDS 装置上成功使用(图10),并取得了良好的效果反馈。 从开关频率、密封效果及使用寿命等方面均优于国外进口的PDS 阀门。

图10 优化后的PDS 阀门在线安装场景

5 结束语

随着国内各行各业对聚丙烯/聚乙烯需求的增加,未来聚烯烃生产装置的产能和规模也会越来越大,这对PDS 阀门开关频率、密封效果及使用寿命等方面将会提出新的要求。 分析研究PDS高频球阀的故障原因, 提出国产化优化解决方案, 对实现PDS 装置阀门的国产化应用、 提高PDS 长周期可靠运行具有重要意义。