制氧工序控制系统频繁故障的原因分析与解决方案

刘燕江 徐乙天

(云南云天化红磷化工有限公司)

变压吸附(PSA)是一种气体分离技术,是使用分子筛进行加压吸附、减压脱附的循环操作过程。 真空变压吸附制氧(VPSA)是先通过常压解吸,再经过抽真空,达到一定真空度,使吸附塔内所吸附的杂质彻底脱附、再生的制氧流程[1]。

云南云天化红磷化工有限公司(以下简称红磷公司) 于2013 年建成投用了一套两塔真空变压吸附制氧系统,在原固定床间歇式气化炉上实施富氧气化,以达到提高单炉生产能力、降低原料消耗和合成氨生产成本的目的[2]。 控制系统采用西门子412-5H CPU+300 系列I/O 模块+组态王的配置,控制系统从投用以来就故障不断。 在一些老旧化工生产装置中,建筑布局、功能分区与布线多不合理, 恶劣环境中的腐蚀性气体、导电性粉尘使电子元器件发生电化学腐蚀(氯、硫)和物质迁移,从而导致模块损坏和控制系统故障[3];外部干扰严重,干扰变量具有动态性、非线性及强耦合性等特点,给系统故障判断与处理带来了困难[4]。合理的系统集成、可靠的安装方式以及良好的运行环境是控制系统稳定运行的必要条件,受多种因素制约,老旧化工生产装置要从根本上改善控制系统运行环境是非常困难的。 红磷公司对制氧工序控制系统采取了多种可能的改造措施,但收效甚微。 因此,笔者针对这个具体情况提出了控制系统的“环境适应性”问题[5]。

1 制氧工艺流程

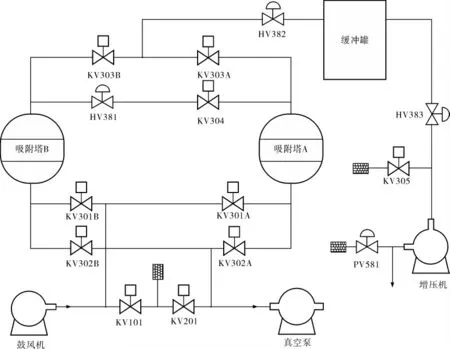

红磷公司制氧工序采用两塔吸附器流程(图1),一个吸附器进行吸附产氧,另一个吸附器再生,再生结束后,该吸附器进空气吸附产氧,另一个吸附器再生。

图1 两塔吸附器制氧工艺流程

2 控制系统配置

两塔流程吸附产氧和再生过程主要是由顺控程序控制8 台切换阀开关和3 台调节阀的开度来完成的。 控制系统I/O 设计为:

AI 22 点

AO 4 点

DI 20 点

DO 15 点

RTD 24 点

控制系统卡件配置列于表1。可以看出,系统I/O 总计85 点,控制系统硬件、模块配置和余量,完全满足制氧工序的运行要求。

表1 控制系统卡件配置

控制方案除分子筛的顺控程序外,还有3 个单回路手操、1 个单回路PID 控制和简单联锁逻辑回路, 相对于412-5H 控制器的性能而言,是“大马拉小车”的配置[5]。

3 控制系统出现的问题分析与结论

3.1 控制系统出现的问题

频繁烧坏外配通道保险管。 4~20 mA 测量模块I/O 通道外配保险管频繁随机烧坏, 但现场变送器正常。 在系统开、停车时损坏频率最高,极端情况时出现集中烧坏的情况,两年内烧坏保险管百余颗。

系统硬件随机损坏频繁。 在近6 年的时间里仅控制器就损坏了3 块, 第4 块控制器也是带“病”运行,损坏的系统部件和I/O 模块有数十台/件。 仅这一小系统,每年需投入数万元的维护费用。

模拟量信号易受干扰。 模拟量信号常出现大幅波动和尖峰值,频繁触发联锁跳车,为保证系统开车需要,切除联锁保护。

分子筛顺控程序频繁异常停运。 操作员进行程序复位后可重新运行,有时需要自控人员对控制器进行复位操作后才能重启顺控程序。

3.2 原因分析及原维保措施

制氧工序控制系统机柜和操作台安装在气化系统操作室。 由于气化系统实际操作需要及一些历史原因, 室内操作员和系统机柜共处一室,室内平面布局如图2 所示,1#~9#位为各系统机柜安装位置:1#位为各控制系统电源柜;2#位为制氧工序控制系统柜;3#位为气化系统各现场电磁阀24 V(DC)电源柜,220 V(AC)来自电气专业配电室;4#、5#位为气化系统各电磁阀站与气化控制系统的二次隔离继电器柜;7#~9#位为气化系统的S7-200 PLC 集成控制系统柜。 室内各系统曾经过多次改造, 如原1#~3#位为气化系统上位DeltaV系统,4#、5#位为气化系统下位单炉PLC 集成控制系统柜。 制氧工序控制系统机柜安装在原DeltaV 系统机柜安装底座上。

图2 室内平面布局

气化操作室位于三楼,而正下面的二楼为气化系统及制氧工序配电室,室内装有几十台各型变频器。 室内各系统历经多次改造,室内电缆只进不出,几经折返、相互缠绕、各机柜背面与墙壁间的电缆堆积,防静电盖板都盖不上,大量电缆间分布的电容和电感与周围磁场相互作用,形成了复杂的电气、电磁环境[6]。 室内操作人员、机柜不分离,人员活动、含碳粉尘和含硫腐蚀性气体对各控制系统影响非常大,特别在雨季,系统故障及模块损坏概率大幅上升。 因此,这两方面的相互作用是制氧工序控制系统故障频繁的主要原因。

改善室内复杂的电气、电磁环境是非常困难的。 控制系统按保护、屏蔽、逻辑三地分离的原则单独设计了一个接地系统[7]。 机柜与原安装底座间实现可靠绝缘隔离,与接地系统可靠连接。 4~20 mA 模拟信号加装隔离器。 改造措施实施后,频繁烧坏通道外配保险管的问题基本解决,而其他问题则没有明显改善。

改善含碳粉尘和含硫腐蚀性气体对系统的影响。 通过封堵机柜眼孔,通入由精密过滤器再处理后的压缩空气进行微正常压密封。

系统集成商及红磷公司邀请的技术人员多次到现场调研并商讨解决办法,但收效甚微。

3.3 问题的结论

由于气化系统原料组成改变,解决制氧工序控制系统存在问题已迫在眉睫,因此不得不从另一个角度和时间维度上来审视问题。

安装在7#~9#位机柜内的气化炉S7-200 PLC 系统的运行状况也不理想,CP243-1 以太网通信模块也频繁损坏或频繁造成数据堵塞(断电复位解决),而且损坏的I/O 模块也不少。 对气化炉S7-200 PLC 系统及CP243-1 以太网模块采取的技术措施也收效甚微。

DeltaV 系统在红磷公司的运行状况总体良好, 但原安装在1#~3#位的DeltaV 系统的运行状况也差强人意,在后来的改造中被气化炉专用系统替换。

综合红磷公司多年来对各型DCS、PLC 系统的应用维护经验,采纳内、外技术建议和所能采取的措施,问题解决的时间跨度,以及收效甚微的实际情况来看,原制氧工序控制系统已不适宜在这一环境中继续使用或选用,这一结论也为几年来技术上的争论划上了句号。

4 ECS-700 系统的选用

在实际工程应用中,同一套控制系统在不同企业、 不同工况环境中会有不同的运行效果,其原因主要涉及具体运行工况环境与人员两个方面,即系统“环境适应性”[8],不利于控制系统运行的工况环境一旦形成,后继改善非常困难。

基于红磷公司多年来对国内外多型控制系统运行维护的经验和技术积累,以及对同类型装置和运行工况环境的调查,制氧工序控制系统选用浙江中控技术股份有限公司的ECS-700 系统。

4.1 ECS-700 系统的技术特点

ECS-700 系统是2007 年中控在ECS-100 系统的基础上推出的WebField 系列控制系统之一,作为大规模联合控制系统,目前已广泛应用于石油、化工及电力等生产过程[9]。该系统具有如下技术特点:

a. 全冗余系统结构,可靠性高。供电系统、控制站、I/O 模块及通信网络等采用全冗余设计,任意一路电源或单一部件故障都不会影响系统和生产的正常运行。 系统硬件模块都经过严苛的可靠性设计,具有Ⅲ级EMC 防护能力,取得CE 认证,所有部件都可以在G3 恶劣环境运行。所有模块支持热插拔、在线更换或增减I/O 模块。

b. 多人协同技术,在线扩容与升级。 多人协同技术允许多个工程师在统一组态平台同时开展组态和维护工作,保证大型系统组态的一致性和完整性,缩短项目实施周期。 支持在线扩容与升级,通过分域管理、协同多人组态、单点在线下载及在线发布等技术,实现了系统的无扰动在线扩容与升级。

c. 便捷的工程工具和在线下载。 可以通过Excel 导入数据库信息、批量修改,从而提高工程组态效率。 采用基于固定地址的内存管理技术和对等双组态缓冲技术,实现可靠的在线无扰下载[10]。

d. 开放式应用环境与信息安全。在不同层次上可通过Excel、VBA、OPC 数据交互协议及TCP/IP 等与DCS 进行数据交互。 无缝整合PROFIBUS、FF、HART 及EPA 等国际标准现场总线,并在统一的设备管理平台上管理多种现场总线设备。 控制器内置网络防火墙、协议解析并接入设备论证, 具有一定的防病毒能力, 获得了AchillesLevel2 安全认证[11]。

4.2 ECS-700 系统项目实施

4.2.1 硬件配置优化

4~20 mA 信号通道加装输入、输出隔离式安全栅,RTD 加装温度变送型隔离式安全栅,DI/DO采用继电器隔离。隔离式安全栅的输入/输出信号和电源三端口隔离,构成完全浮空的系统,有效消除现场复杂的工频、共模干扰等影响,提高系统的抗干扰性和可靠性[12]。 系统与操作站之间的通信通过光纤交换机隔离。

系统机柜的安装选在图2 的6#位,安装底座独立。 系统电源为中控推荐的一路市电, 一路UPS 供电,供电采用屏蔽电缆,屏蔽和UPS 在电气侧接地。 系统接地严格按中控的要求实施。 改变电缆进入室内的位置以减少交叉干扰(图2 虚线)。 系统完成接线调试后,将机柜内的孔洞和缝隙及时封堵,原配置的散热风扇不送电,出风口用胶带封堵,只留顶部出气口,由精密过滤器二次处理的压缩空气经恒流器从机柜底部进入,实现机柜的微正压密封。

4.2.2 分子筛顺控程序优化

每个吸附塔需经历抽空、均压、回氧、升压、产氧和清洗6 个步骤, 两塔之间的步序又有交叉,因此一个完整的两塔吸附流程需经历12 个步序, 主要由8 台程控阀和3 台调节阀按顺控时序以不同的开关组合和调节阀设定开度实现。

原系统顺控程序的启/停、 设备启/停组态在同一操作界面,而顺控时序时间参数调整又在另一个操作界面,界面上各按钮间的相互关系复杂且操作顺序繁琐,时间参数的调整不能明确表现出与顺控步序间的必然联系,给工艺操作与优化带来困难。

在进行原控制系统组态转换时,对顺控程序和操作界面进行了相应的优化:结合工艺系统的实际运行需求,梳理优化逻辑关系,减少、合并操作界面上的按钮,使操作界面简洁明了,当按下时序停止按钮后,原顺控程序直接跳到第1 步并处于备用状态,而优化后的顺控程序将继续顺序运行到第1 步才停止,避免了原时序停止时直接跳到第1 步易使开关切换蝶阀“憋死”的情况发生。 优化后的分子筛顺控程序弹出式操作面板如图3 所示。

图3 优化后的分子筛顺控操作面板

5 ECS-700 系统投运效果

系统为中文界面,组态更符合国人的思维习惯。 专业技能年度测试表明,在红磷公司运行的多型号DCS 中,达到同样功能要求的组态,运营人员在ECS-700 系统需要付出的学习时间最短。

运行维护简便。 一套DCS 完成组态并投运后,技术人员的主要日常工作是系统巡检,工程师站和操作站的计算机维护,以及根据生产需要增加测量点的组态。 在工况环境下,部分操作站计算机运行环境恶劣,重装操作站系统和恢复操作站计算机是系统维护人员的一大工作。 ECS-700 系统操作站恢复简单,设置好IP 地址、计算机名、工作组和组态服务器地址后,操作站会自动连到组态服务器完成操作站界面数据的下载工作,而不需要对操作站进行繁琐的配置及到工程师站上进行发布或下装。 相比在用的部分系统,ECS-700 系统恢复一台操作站所需的时间也是最短的,这一点深受维护人员喜爱。 修改组态或新增测量点后需下载到控制器,ECS-700 系统在线下载风险相对于红磷公司在线运行的系统(除DeltaV 系统)来说是最小的,当然对于顺控和联锁系统,则需要采取相应的措施才能下载。

ECS-700 系统自正式投入运行以来, 原系统频繁出现的烧保险管、模块损坏、测量信号受干扰以及找不到原因的顺控程序异常所致的停运等问题再未出现过。 投运当年,在同等条件下,通过操作优化,制氧工序出口氧气浓度比改造前增加了3.7%,增加氨产量约105 t,产生的经济效益及原控制系统所需的维护费用就与项目的改造费用相当,即一年就收回了项目投资。 更重要的是,制氧工序长期稳定运行,给气化系统优化操作创造了有利条件。

6 结束语

红磷公司从25 年前投运第1 套Rosemount RS3DCS, 积累了多种型号DCS 的应用与维护经验,对于控制系统的选用越加成熟和理性。 各种品牌、 型号的DCS 除具有普遍的技术特点外,还有其自身内在的特性, 在具体应用中则体现为“环境适应性”,同一型号系统在不同应用环境下会有不同的运行效果,因此在一些特定工况条件下,适合的控制系统选用会更加困难与曲折。 制氧工序ECS-700 系统的成功投运,为红磷公司今后DCS 的升级改造、项目系统选用和复杂环境下的工程实施提供了参考案例。