40Mn链板冲压边裂原因分析

代玉杰

青岛金链检测技术服务有限公司 山东青岛 266705

1 序言

40Mn作为一种中碳低合金钢,淬火后具有较高的硬度和耐磨性,因而成为链板加工的重要原材料[1]。近期,我公司在某型号链条的生产过程中,发现40Mn钢冲压链片出现一定比例链板边缘开裂的现象(见图1),造成大量产品报废。

图1 链板边裂宏观形貌

为此,对开裂链板进行检验分析,从而解决链板冲压时的边裂问题。

2 化学成分分析

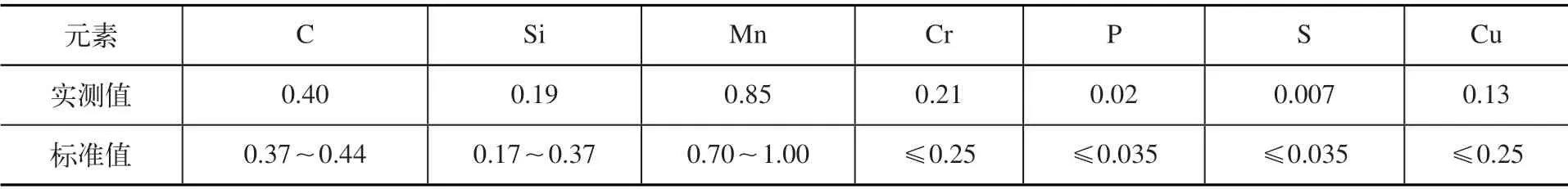

对边裂链板进行化学成分分析,结果见表1。通过检测结果可知,边裂链板的化学成分符合标准要求。

表1 40Mn钢边裂链板化学成分(质量分数) (%)

3 宏观形貌分析

由图1可知,链板的剪切面较为平滑,无明显的加工不当的痕迹,开裂位置位于链板厚度的1/3处,开裂严重程度不同。

4 金相组织分析

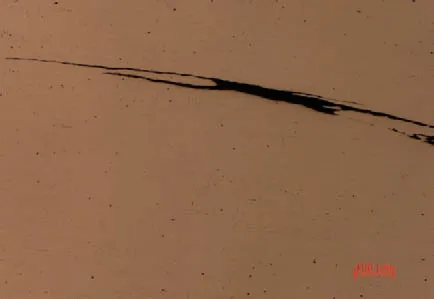

取多个边裂链板进行金相分析,并在开裂处取样、镶嵌磨制后,观察到开裂裂口深度为1.0~2.0mm,如图2所示。裂纹由表面先斜向内,后平行于链板表面向内扩展延伸,某一开裂链板裂纹末端(见图3)及其周边存在大量超尺寸的硫化物夹杂(见图4)和硅酸盐夹杂(见图5)。按照GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》[2]进行评定,开裂链板的夹杂物级别为:A3.0、C3.0。

图2 开裂处抛光态形貌( 50×)

图3 开裂处裂纹末端(100×)

图4 硫化物夹杂(100×)

图5 硅酸盐夹杂(100×)

用4%硝酸酒精腐蚀后观察,链板边缘组织因为受到冲压加工的影响,朝一侧有明显的变形,裂纹开裂方向与组织变形方向一致,裂纹两侧无脱碳现象,组织为点状球化体及少量珠光体+带状分布的铁素体,如图6所示。某一边裂链板裂纹处有一条比较明显的黑色条带状组织,开裂裂口恰好位于该黑色条带状组织上,如图7所示。由此说明,该链板组织不均匀,开裂处尤为明显,呈条带状组织偏析,表现为开裂处为条带状的高碳珠光体组织。通过对图7中黑色条带位置和正常位置分别进行显微维氏硬度测试,发现黑色条带位置的平均硬度为274HV0.5,而正常位置的平均硬度仅为220HV0.5,黑色条带位置的硬度明显高于正常值。由此证实,黑色条带位置为C元素的大量聚集区。

图6 链板边缘开裂处组织( 100×)

图7 某一边裂链板开裂处组织(100×)

5 原因分析

通过上述分析可知,40Mn钢链板冲压边裂主要有以下两大原因。

(1)链板中有较多超尺寸的非金属夹杂物 一方面非金属夹杂物破坏材料的连续性,严重降低其塑性。在外力的作用下,非金属夹杂物周围因产生应力集中而发生塑性变形,致使在非金属夹杂物的周围产生大量位错;当位错在冲压力的作用下达到非金属夹杂物与基体界面时,界面分离形成微孔,而微孔又在冲压的作用下迅速聚集扩展,导致链板边缘开裂。另一方面,硅酸盐夹杂物属于脆性不变形夹杂物,与基体的热变形能力差异较大,带钢在轧制时容易在非金属夹杂物与钢基体的交界面处形成孔隙或裂纹[3]。

(2)材料组织不均匀,C元素带状偏析严重 带状偏析使得带钢中存在高硬度条带,导致材料横截面性能不均匀,在冲击载荷的作用下,容易在C元素聚集区域和交界处出现应力集中现象。同时,在冲击载荷的瞬时作用下,容易萌生显微裂纹,且迅速扩展,导致带钢在冲压过程中出现边裂[4]。

6 结束语

1)40Mn带钢中存在大量的非金属夹杂物是造成链板冲压边裂的主要原因之一,带钢中的非金属夹杂物以A类和C类夹杂物为主。

2)40Mn带钢组织不均匀、C元素带状偏析严重也是造成链板冲压边裂的主要原因之一,带状偏析使得带钢中存在高硬度条带,导致带钢横截面性能不均匀。