重型机械智能焊接应用现状及其发展趋势

黄建鹏

上海振华重工股份有限公司 上海 200215

1 序言

重型机械行业是国民经济发展的基础,是一个国家综合国力的重要体现,在国民经济发展中占据着特殊位置。重型机械行业的发展成为我国矿山开采、能源开发、原材料生产等基础工业发展的重要保障。随着中国制造的快速发展,智能化装备等技术在重型机械行业将会得到广泛应用,促进企业的产品技术升级,使企业更能适应现代化发展脚步,向工业4.0目标迈进。

作为重型机械行业产品生产过程中的关键技术之一,焊接一直都起着举足轻重的作用,决定着产品的质量可靠性、安全性。我国重型机械企业的发展模式一直是劳动密集型,呈现出人力成本低、工作环境差,以及对人的技术依赖性较大等特点。然而,随着社会的进步和新型技术的发展,企业发展的模式逐渐由劳动密集型向技术密集型转变,更加强调了以人为本的发展方向。因此,为了更好地体现以人为本的发展模式,重型机械行业产品亟需进行生产技术升级和改造,在焊接装备自动化、智能化新型技术的快速发展下,需大力推广使用智能焊接技术,逐步替代现有的落后技术,改善现场作业环境并提高效率[1]。

2 重型机械焊接专机发展趋势

面对新型的竞争激烈的市场环境,重型机械行业逐步向专业化、装备化、智能化和自动化发展,来应对产品升级的需求。焊接专机技术在重型机械行业已经得到广泛的应用,促进了企业智能制造技术的升级换代,增加了企业的经济效益。焊接专机一般包括焊接操作设备、变位设备、控制设备及外围安全设备等,并且可以按照客户的产品需求进行定制化设计,具有很强的灵活性和实用性,适用范围比较宽广。随着新型传感器、信息技术和机器人技术的发展,焊接专机的发展也在逐步迈向智能化,以更好地适应产品需求[2]。

焊接专机技术由于定制化需求,因此应用范围非常广,可以实现很多种类的产品自动化焊接。以下介绍几种焊接专机在重型机械行业的应用。

对于中厚度V形坡口管道对接焊接,我公司设计了一个回转轨道,带有焊接专机并在轨道上运行,进行管道氩弧焊焊接,如图1a所示。

针对产品的特性,我公司设计了一个XZ直线轨道,可以实现两个方向的运动,在行走轴端部安装弧焊焊枪。在对产品进行堆焊焊接时,焊缝的高度逐渐升高,Z轴会随着焊缝的升高而抬高,确保焊缝外观成形美观,如图1b所示。

重磅板产品的焊缝轨迹为圆弧,坡口角焊缝且为多层多道焊接。根据产品的焊接特性,我公司开发的重磅板圆弧焊接专机如图1c所示。此专机包括行走轴、焊接设备、相机拍照和线激光以及上位机控制系统,集成了相机拍照传感器,可以根据相机拍照识别工件,生成圆弧轨迹,并且通过线激光传感器来纠正焊枪运动轨迹,保证焊接焊缝的一致性,确保了焊接质量。

大厚度管道埋弧焊焊接如图1d所示。此焊接专机集成了埋弧焊接设备、旋转变位机、X行走轴、机器人和弧焊焊接设备等。工作顺序为外部设备控制变位机旋转,机器人弧焊焊接设备对工件进行打底焊接,而后采用埋弧焊进行填充盖面焊接。

图1 焊接专机

3 重型机械机器人焊接发展趋势

随着传感和信息技术的快速进步,伴随而来的焊接机器人相关技术也得到相应的发展,促使焊接机器人在许多行业得到广泛应用,尤其是智能制造得到国家政策支持,使焊接机器人在重型机械行业应用最为广泛。由于焊接机器人广泛的使用,故在一定程度上提高产品焊接生产的效率和质量,也有效地改善了现场操作工的工作环境[3]。焊接机器人技术经历了研究、发展到成熟过程,现在已经发展到具备像人类感知外部,且能够做出判断和行动,可以适应各种环境的变化。根据客户的不同需求,焊接机器人的应用种类从单机器人焊接工作站,单站工作站和外部导轨集成,发展到焊接机器人成为一个自动化生产线的组成部分[3]。

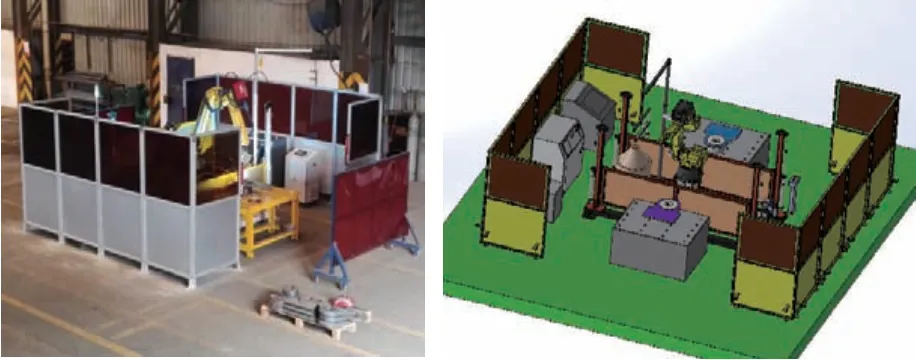

图2所示为简单的焊接机器人工作站,主要由机器人、焊枪和焊机等设备组成,焊接的产品为重磅板,通过编程可实现圆弧自动焊接。重型机械行业产品存在的加工误差,可以通过机器人寻位和电弧跟踪等传感器来进行纠偏,使机器人焊接产品质量稳定。

图2 焊接机器人工作站

图3所示为大梁焊接机器人工作站,主要由机器人、焊枪和焊机、旋转立柱、导轨和点激光等设备组成,焊接的产品为大梁,通过参数化编程实现大梁自动焊接。此工作站主要是采用上位机建立模型,将三维模型的参数输入经过通信传输给机器人,实现机器人的自动化焊接。

图3 大梁焊接机器人工作站

图4所示为粉体箱体焊接机器人工作站,主要由机器人、变位机和行走导轨、焊枪、焊机和激光等设备组成,焊接的产品为粉体箱体,通过编程实现3个工位产品自动焊接。此焊接机器人工作站采用了外部激光传感器,用来位置寻位和跟踪,保证了产品焊缝焊接的一致性,实现产品焊接质量稳定。

图4 粉体箱体焊接机器人工作站

4 重型机械智能焊接机器人发展趋势

4.1 重型机械机器人焊接技术发展趋势

目前,国内的机器人在各个行业应用上,尤其是重型机械行业,还无法与国外“四大家族”机器人相抗衡,要达到大面积推广应用还需要一段很长的路要走。随着科学技术向前发展,我国机器人将会在相关的传感和控制技术以及关键的零部件等方面逐步得到提高,在一定程度上,其性能和功能上可以达到先进水平。重型机械行业生产的产品都是由许多结构件拼装焊接而成的,在整个产品中起着承载作用,对这些结构件的结构性能要求高。由于这些结构件焊接量多,因此采用机器人焊接,具有很重要的现实意义。然而,对于新产品的生产,由于现场调试时间会很长,因此如何减少企业现场产品的示教过程,缩短产品现场调试时间,降低生产节拍,提高产品的制造效率,增加企业效益,是很多企业亟需解决的问题。

(1)离线仿真技术的发展 “四大家族”品牌机器人都具有离线仿真软件,此软件可以在虚拟工作平台编写机器人程序和逻辑指令,不需要在现场进行示教编程,减少了现场示教时间,提高了生产效率。可以搭载一个与实际工作站模拟平台,编写程序,将生成的生产运行程序,通过外部移动设备将此程序导入现场机器人的控制器,进行生产运行。各大机器人厂商的仿真软件各有特点。ABB机器人仿真软件为Robotstudio,在此软件上编写产品的焊接程序,可以编写摆动、电弧跟踪和激光跟踪,也可以编写循环指令for和选择语句if else。

图5所示为某结构件底架,采用离线仿真软件,对工件可达范围进行仿真。利用此软件,需要导入机器人模型、焊枪和整个工作站模型,来搭载实际现场的实际图形。然后,编写运动程序,对工件的焊接位置进行焊接程序和焊枪清枪程序以及逻辑程序编写。

图5 离线仿真技术可达范围计算

(2)基于视觉的实时在线无需编程技术 目前,国内的几大机器人厂商,如埃夫特、钱江等,控制系统都具备开源特点,均可面向国内外集成商进行开发。集成商可以根据客户需求来进行二次开发,让机器人能够适应新的环境。集成商将多种传感器与机器人进行组合,形成新的智能机器人技术,更加智能化。

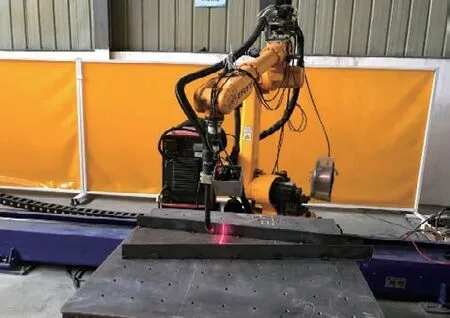

图6所示为智能视觉焊接机器人工作站,主要由视觉传感器、线激光、点激光、机器人、焊机、外部轨道和上位机开发软件等设备组成。此工作站不需要进行现场编辑程序,通过在计算机上操作软件,可以生成机器人运动轨迹。此工作站可以改善现场操作人员的工作环境,可以不在现场进行编程,也无需在现场进行任何位置修正,可直接进行焊接。

图6 智能视觉焊接机器人工作站

4.2 重型机械智能焊接发展趋势

重型机械行业的焊接由于先前依赖人工焊接,焊接质量全部依赖于焊工的实操技术水平高低和焊工自身素质,对于焊接质量的好坏很难把控,因此焊接质量的控制技术应运而出。焊接质量的控制技术,利用视觉传感方法监控、检测焊缝熔池的变化以及焊缝背面的成形,并根据成形的变化来实时调整机器人位置,从而获得更好的焊缝成形。

焊接质量控制技术主要包括:焊接熔池的变化和焊接过程的建模与控制器设计[4]。焊接熔池的变化监控是焊缝成形质量把控的一个重要步骤。基于视觉传感器的在线实时监控,能够直接反应焊接过程中的焊接成形行为,因此此方法在焊接过程控制中经常使用。另外,把握焊接参数与焊缝成形之间的规律,建立一个焊接成形的模型,这也是控制器的设计基础。由于技术的发展,现代神经网络、模糊集合与粗糙集合等智能建模方法的提出与应用,使得焊接成形的质量控制技术得到了发展[4]。随着对焊接过程的深入了解,建立的焊接过程模型更加准确,焊接成形质量控制技术将会得到进一步发展。

5 结束语

随着中国制造不断向更高水平发展,新时期信息技术革命引领的智能化、数字化应用在重型机械行业,将会推动焊接机器人与智能化、自动化控制系统结合在一起,研发出新型的智能焊接技术。智能焊接技术的广泛使用,能够在一定程度上取代机械行业部分的劳动力,在提高生产效率的同时,也能够生产出更好的产品,增加企业的经济效益,这将大力推动我国重型机械行业技术转型升级,向智能化方向发展。