轨道交通车轴喷钼技术攻关

邱永红,姜宇飞,李烊,刘科鑫

株洲九方装备股份有限公司 湖南株洲 412001

1 序言

车轴作为转向架重要构成部分,是列车行车安全的重要保障。车轴喷钼作为车轴质量保证的重要特殊工序,其作用是增加车轴轮座部位表面强度,防止表面磨损带来的车轴裂损问题。另外,喷涂可靠性是确保产品质量,保证行车安全的重要条件。

2 线材火焰喷涂基本原理

线材火焰喷涂是采用氧乙炔燃烧火焰作为热源,喷涂材料为钼丝线材的热喷涂方法。对钼丝的加热和雾化是借助火焰喷枪进行的,如图1、图2所示[1,2]。喷枪通过虹吸头分别引入乙炔、氧气和压缩空气,乙炔和氧气混合后在喷嘴出口处产生火焰,温度可达3100℃。送丝轮带动钼丝连续地通过喷嘴中心送入火焰,在火焰中受热熔化,压缩空气经空气帽形成的高速气流,焰流速度为150~250m/s(与喷嘴结构、气流参数等因素有关),熔化的钼滴在焰流中可被加速到100~130m/s。熔化的钼丝雾化成细微的颗粒,在火焰和高速气流的推动下,熔融颗粒喷射到经过预处理的车轴轮座表面形成钼涂层。

图1 线材火焰喷涂原理

图2 线材火焰喷涂现场

3 前期调研

我公司于2008年开始引进德国火焰丝材轨道交通车轴轮座喷钼加工技术。由于目前国内还没有铁路车轴轮座部位的喷钼处理相关标准,所以主要参照德国BN 918 260《车轴轮座部位的喷钼处理》铁路标准进行加工,其主要技术指标有:为防止裂纹,要求喷涂厚度不允许超过0.5mm,加工后成品钼层厚度要求在0.15~0.35mm内;黏附剪切强度在与车轴等同条件下喷制3个试棒、9个剪切环,其黏附剪切强度平均值必须≥40MPa,且不允许任何一个值低于30MPa;钼层加工后表面粗糙度值(Ra)最大为3.2μm。

经过多年的经验积累,我公司喷钼技术已日益成熟,试棒黏附剪切强度平均值达到了60~90MPa,9个剪切环中的最低黏附剪切强度≥40MPa,完全满足标准要求,年喷钼车轴达7000余件。但我公司仅负责喷钼单工序加工,喷钼前与喷钼后均由不同供应商、用户负责,而喷钼车轴最终成品加工合格率与前、后工序均有关联,因此在最终用户轮座磨削加工后合格率一直稳定在96%~97%。钼层不合格车轴原因,主要是车轴产品在加工过程中出现钼层脱落、钼层缺陷后的返工现象。其中轮座部位两头钼层脱落占主要部分,尤其是城轨类机车车轴。本文主要针对城轨类机车车轴轮座部位喷钼后加工过程中出现的两头钼层脱落问题,与前工序供应商及后工序中车株洲电力机车有限公司技术人员一起进行分析,并提出改进措施。

轨道交通车轴轮座喷钼加工基本工艺路线:车轴半精车(供应商加工)→喷钼(我公司加工)→轮座两头圆弧车削(用户加工)→轮座两头圆弧滚压(用户加工)→轮座钼层外圆磨削(用户加工)。经反馈,钼层脱落基本发生在轮座端部钼层外圆磨削过程中,脱落情况如图3所示。

图3 轮座端部钼层脱落

经过对磨削工序过程进行现场跟踪和分析未发现存在问题,而对车削钼层圆弧与滚压圆弧两道工序的跟踪分析,认为主要存在以下3方面问题:①喷钼过程中车轴轮座两头圆弧部位因防护不当,两头圆弧均喷涂了钼层,因此在后续圆弧去除钼层的车削过程容易将轮座两端钼层连带起来。②喷钼前由于车轴轮座两头因外形突变,故造成喷钼结合力差。③车削后的车轴轮座两头圆弧在滚压加工过程中,如果滚轮滚压到钼层则容易将两头钼层带起。

4 技术攻关

针对上述问题,我们从以下几方面进行攻关并改进。

4.1 更改车轴轮座两端圆弧倒角

城轨车轴成品轮座两头部位的设计要求是R1m m圆弧倒角过渡,以往均在喷钼前车轴轮座两头半精车时也是按R1m m圆弧过渡,如图4所示。但圆弧过渡尺寸较小,会导致以下3个问题:①喷砂时角度处表面喷砂质量无法保证。②喷钼方向与车轴表面的突变降低了钼层结合力。③后续圆弧车削时容易将端部钼层带起。

图4 喷钼前的原车轴

端部脱钼问题在个别新车型轮座两端尺寸变化大的车轴上表现得特别突出,当时该车型将近20%的产品出现了端部脱钼现象。后续经过工艺调整,将喷钼前半精车R1mm圆弧过渡更改成R2mm圆弧过渡(见图5),在后续车削时再将R2mm圆弧过渡车削成R1mm圆弧过渡。同时,对同类型车轴也进行了相同的工艺优化。

图5 喷钼前优化后的车轴

4.2 优化喷砂工艺

(1)车轴喷砂表面粗糙度 因为操作者的传统观念认为表面粗糙度值越高,涂层结合强度也越高,所以车轴喷砂表面粗糙度值都超过了12.5μm,甚至达到了25μm以上。此外,操作过程也一直采用目测法判别喷砂后表面粗糙度,且操作者对于表面粗糙度理解也各有差别,导致这一工艺参数无法准确检测与判断,因此我公司就该情况展开了相关技术攻关。

查阅相关资料表明,喷砂预处理表面粗糙度值与结合强度更接近于抛物线函数关系,在一定范围内,结合强度随着表面粗糙度值变大而提升,然而达到峰值后结合强度反而随着表面粗糙度值变大而下降。线材火焰喷涂中,喷砂表面粗糙度值与涂层结合强度关系函数如图6所示[3,4]。

由图6可知,结合强度在表面粗糙度值约为10μm时达到最大,因此决定从改善喷砂表面粗糙度这一方向开始进行改进。对工艺标准进行重新修订,规定车轴喷砂表面粗糙度值为6.3~12.5μm。

图6 喷砂表面粗糙度值与涂层结合强度关系函数

表面喷砂规定用白口铸铁砂,几年前采用的是G16型铸铁砂,喷砂后表面粗糙度值严重超标,脱钼现象也更严重。后来采用G18型铸铁砂,但在喷砂后仅用样板检测方式进行过抽样比对(见图7)。本次我们通过粗糙度仪检测(见图8)后发现用G18型铸铁砂喷砂后表面粗糙度值约为25μm,因此本次在工艺上铸铁砂选用由原先G18型改成了G25型,同时对喷砂用气压及喷砂次数都进行了规定,基本保障了车轴喷砂表面粗糙度值为6.3~12.5μm。

图7 表面粗糙度样板检测

图8 表面粗糙度仪检测

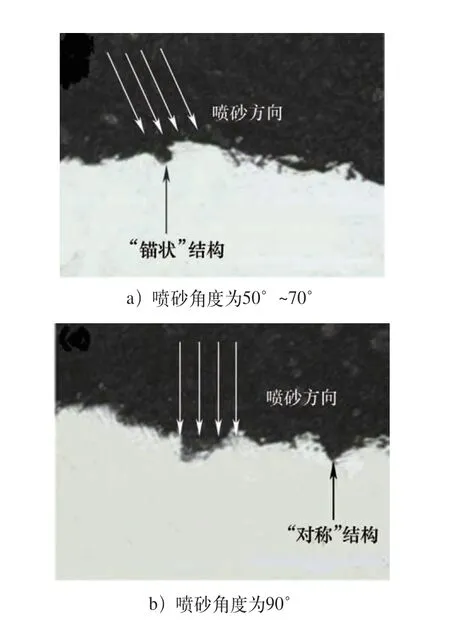

(2)车轴喷砂角度 通过查阅相关资料和工艺验证,喷砂角度同样会对表面粗糙度有直接影响。查看不同喷涂角度金相组织发现,喷砂角度为50°~70°时,车轴基材表面出现了“锚状”结构;喷砂角度为90°时,车轴基材表面的凹坑较陡峭,并且表现出“对称”的特征(见图9)[5]。而表面“锚状”结构更有利于增加车轴钼层结合力。

图9 不同喷砂角度的基体截面形貌

针对上述情况,决定将喷砂工艺角度从原有90°垂直喷砂改为两头45°~65°,中间变换方向(见图10),且喷射速度需慢速均匀。

图10 喷砂方向示意

通过改变喷砂角度的方法,使得车轴轮座表面在喷砂后形成“锚状”结构[6],且车轴两头喷砂方向与圆弧切削方向相同,改善了因切削圆弧钼层时将轴身钼层连带起来的情况,尤其是与车轮压入方向一致,更有利于防止车轮压装时钼层脱落。同时经喷钼试棒验证,在其他同等条件下,当喷砂角度与剪压方向一致时,剪切强度也会相应提高,这样可重点保证两头端部钼层的结合力。

(3)车轴喷砂后表面清理 喷砂后的车轴基体表面已是预处理完毕的表面,按照热喷涂技术要求,其表面应保持干净整洁,保证喷涂时熔融颗粒与基体表面微观凹坑拥有足够的结合强度。而仔细观察后发现,已喷砂车轴表面沾有细小颗粒和灰尘。

经分析研究,细小颗粒和灰尘的成分是与白口铸铁砂一致的马氏体组织及车轴喷熔物(见图11),是由细小铸铁砂经高压打击后部分铁砂碎裂成更加细小的颗粒与粉尘。由于喷砂后表面微观显示由细小凹坑组成,所以造成碎裂后细小的颗粒和粉尘镶嵌在喷砂后车轴表面凹坑内而形成。经工艺验证,操作者在喷砂完毕后,先使用细小钢丝刷将车轴表面大颗粒残留物清理干净,然后使用压缩空气,仔细缓慢地清理车轴喷砂表面,基本能清除干净车轴表面沾有的细小颗粒和灰尘,满足车轴表面喷钼对清洁度的要求。

图11 已喷砂车轴表面实物金相组织

(4)车轴喷钼后保温处理 车轴喷钼完成后,因轮座表面经过火焰喷涂后温度远高于室温,故需对喷钼部位进行保温棉包裹保温处理。但两头因轴径尺寸变化大,轮座端部及圆弧处与保温棉形成空隙,导致车轴轮座端部降温过程中存在较大温差,故易使轮座端部及相连的钼层产生内应力及微裂纹,降低了轮座端部及相连钼层的结合力,在后续车削加工和滚压过程中容易导致钼层起裂及脱落风险。

因此,合理的保温处理,能够减缓车轴的降温速度和温差,防止内应力影响涂层结合强度。为解决该问题,待车轴喷钼完成后,马上使用保温棉对车轴轮座部位进行保温,并使用扎带扎紧两头,从而保证保温效果(见图12)。

图12 车轴轮座喷钼后保温

(5)车轴钼层过渡圆弧的车削、滚压 车轴轮座部位喷钼后,对轮座两头圆弧进行的车削、滚压加工过程是引起端部脱钼的直接原因。原车削方式从轮座两端未喷钼处分层车削,将圆弧处钼层车掉后在端部按成品图加工R1mm倒角,导致车削力方向与轮座端部表面钼层夹角大,存在端部钼层起裂、脱落风险;同时因端部钼层较厚,车削后在过渡圆弧处滚压抛光时,也存在引起钼层崩裂、脱落的风险(见图13)。

图13 车削、滚压后出现钼层崩裂

针对上述问题,采取了车轴轮座端部增大倒角并车削端部外径钼层导向角的方式处理,具体措施:①根据车轴磨削最终尺寸确定R1mm倒角起始位置,但按大于R1mm倒角圆弧进行车削,确保车轴磨削完成后倒角长度符合R1mm长度要求。②倒角车削到位后继续按6°车削倒角。通过该方式处理后,减少了车削方向与端部钼层的夹角,同时也减薄了端部钼层厚度,有效地改善了切削与滚压加工导致的端部脱钼问题。经计算和验证,目前我公司采取按R2mm车削倒圆角接6°倒角方式,基本能满足要求,车削后效果如图14所示。采用该方式效果是否明显的关键点在于R2mm倒角的起始点控制,最直接的判定结果是需确保R2mm倒角有≥0.3mm长的光轴长度,防止滚压圆弧时滚压到钼层将钼层压裂。

图14 改进后的车削效果

5 结束语

1)将喷钼前车轴轮座两端与圆弧半径R1mm增大为R2mm,使倒角处钼层黏附变得较平缓,增加钼层结合力。

2)改用G25白口铸铁砂后保障喷砂表面粗糙度值为8~12μm;改变轮座两端部喷砂角度,形成有利于后续车削钼层的“锚状”喷砂表面;喷砂后用钢丝刷清理,增加高压纯净空气以去除残留在喷砂表面凹坑内的细小砂粒,从而增加轮座部位端部的钼层结合力。

3)车轴喷钼后及时进行保温处理,通过扎紧两头保温棉,防止轮座端部钼层与本体因通风冷却不均匀和过快导致钼层与本体间形成内应力,甚至微裂纹,从而影响后续钼层加工。

4)通过增大圆弧半径并接6°倒角后延长车削长度,减少了车削钼层垂直分力,使钼层不容易被带起,同时防止后续滚压时滚轮压到厚钼层时将钼层压裂。

通过我公司、供应商及用户三方技术人员共同努力,在上述改进措施落实后,经过近一年车轴喷钼加工统计,基本解决了车轴喷钼轮座部位两头脱钼现象。在同等条件下对试棒进行多次喷钼验证,钼层黏附剪切强度均完全满足技术要求,有效地提高了车轴喷钼质量和稳定性。目前,改进技术已广泛应用于各型车轴轮座喷钼加工,该项目也获得了2020年度公司科技创新二等奖,同时也编制了公司企业标准“轨道交通车轴轮座喷钼技术条件”。

车轴喷钼属于特殊工序,加工工序复杂,影响车轴喷钼质量除上述因素外,还有喷钼用空气质量和压力、氧气和乙炔流量、流量比、压力大小、钼丝粗细、送丝速度、车轴转速及喷钼移动速度等众多因素。这里仅对当前有重大改进的部分项点进行了阐述,经过这次的技术攻关,为今后技术提升、工艺分析积累了丰富和宝贵的经验。