Y型组合式微通道多相流流动形态实验研究

邱思聪, 孙旭光, 叶辉, 孙晓策

(中国北方车辆研究所总体技术部, 北京 100072)

微通道设备凭借其极强的传热、传质能力,其高效的物质混合效率比传统设备高2~3个数量级[1],能有效混合原本不相溶的气液两相混合物。微通道多相流的混合流动广泛应用于石油化工、生物制药、能源动力等工程领域[2-3]。微通道相关课题具有极高的研究意义和广阔的工程应用前景[4-5]。

在过去的传统微通道流动理论中,微通道多采用降低管路直径的方法,促进多相流的相间混合,这会使得微通道单位时间内处理流体的能力降低,与工业应用中扩大产量的需求相悖。在工业生产应用中为了解决传统小流量微通道的局限性,SAR(split-and-recombine)型微通道逐渐成为主流。SAR型微通道的主要特征为上游分裂成为两个相等的分流,然后让两股流体在混合元件中互相冲击,经过多级串联后形成分离-会聚-再分离的结构。

中外学者针对SAR型微通道内流动特性开展了大量研究。Chen等[6]比较了SAR微通道和传统T型微通道的实际效果,发现SAR型微通道具备更强的传质效应,提出了流体不同方向的汇聚与冲击产生了更强的传质效果。Shaker等[7]对比了不同形状的微通道的流动特性,通过数值模拟研究了SAR型微通道内部质量传递特性,流体的分裂和再冲击过程显著增强了传质特性,这归因于流体分裂后形成的较高的剪切流动以及涡流现象。Kuson等[8]在Shaker等[7]的基础上对“胶囊”形状SAR微通道流动现象进行了进一步研究,提出了SAR型微通道需要更加细致的研究流动结构,以减少流动死角出现,提高微通道的流动效率。黄坤昆等[5]提出了通过多目标粒子群算法等新方法进行微通道结构优化,实现微通道内流动的传热性能最优。在实际微通道设备中,管路往往处于封闭状态,难以直接观测到气液多相流流动。对于复杂微通道而言,在不同流量下,流道内部的具体流动状态和流动参数需要通过数值模拟研究而得出。

现对Y型组合式微通道内部多相流流动特性进行研究,采用高速全流场显示技术获取微通道流场结构,研究其不同流量下的气液两相流分布特性。通过对微通道内部流动的数值模拟研究,获取微通道内部压力分布特性,最终得到不同流型下Y型微通道的多相流混合性能。

1 实验方法

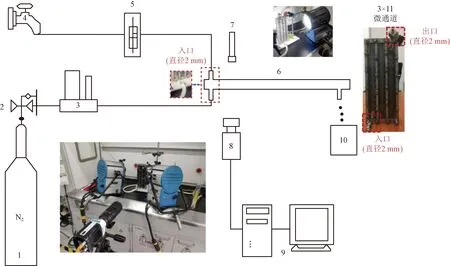

采用的高速摄像实验平台,如图1所示。实验记录媒介为低照度CMOS相机,记录速度最高可达每秒100 000帧,实验中采用每秒3 000,采集时间为1 s。介质通入系统包括氮气通入装置和水通入装置,其中氮气和水流经由两个入口分别引入微通道。氮气通过减压阀从氮气罐释放,经减压阀流入质量流量控制调节器,使压力和流量保持稳定,再由流量计引入微通道。水流出后通过转子流量计后再流入微通道。氮气和水流流过微通道后,再排放到容器中。

本实验采用的微通道内部结构如图2所示,微通道尺寸与挡板尺寸厚度为2.4 mm,喉口尺寸宽度为1.4 mm,挡板长度为8 mm,挡板角度为60°。微通道流动特征尺寸为毫米级,与工业应用下的大口径微通道为同一尺寸量级。

图2 实验微通道几何模型Fig.2 The shape of experimental microchannel

2 微通道的多相流流动特性实验研究

图3显示出微通道内部区域划分情况,分为混合加强区、拐角区、通道区、喉口区四部分,图4显示出微通道内部流态随着气液流量比的改变,主要可以分为泡状流[图4(a)]、弹状流[图4(b)]、环状流[图4(c)]。随着气液流量比的增加,气液流态会经历泡状流-弹状流-环状流的流动状态。

1为氮气罐;2为减压阀;3为质量流量控制调节器;4为水源;5为转子流量计;6为微通道;7为光照灯;8为观测设备;9为PC计算机;10为排放容器;入口为2 mm直径的圆管,共两个,分别通入水和氮气;出口是1个2 mm直径的圆管出口;3×11指 的是整个微通道装置共有3列,每一列有11个反应腔,形成一个33个反应腔的S型串联图1 高速摄像实验平台Fig.1 High-speed camera experimental equipment

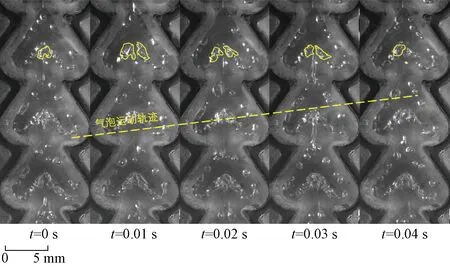

随着气液流量比从0开始增加,最初出现泡状流,此时液相流量较大,气相流量较小。流型为气泡尺寸小于管路直径,且由于存在流动不稳定性,气泡会出现大小不一的流动形态。由于气泡直径小于管路直径,气泡运动轨迹也不一定在管路中轴线上,会出现一定的随机偏离,如图5所示。

图3 微通道流体区域划分Fig.3 The region division of microchannel

图4 微通道内不同流动形态Fig.4 Three different flow patterns in microchannel

图5 泡状流典型工况(液相流量100 mL/min, 气相流量300 mL/min,气液流量比0.33)Fig.5 Typical case of bubbly flow (liquid phase 100 mL/min, gas phase 300 mL/min, flow ratio 0.33)

如图6所示,当流量比大于1时,气泡逐步变大并且发生聚并,管内形成弹状流流态,其特点为微通道内部出现水气相间的流型,在拐角区,气相以弹状气泡的形式存在,并且不同弹状气泡间径向半径相同,弹状气泡占据流道的整个横截面,长度各异。

如图7所示,当气液流量比大于1.5时,管路内部气泡聚并融合之后,形成管壁上的一层水膜,气相形成连续相而收到水膜包裹,形成环状流,环状流中液相形成水雾状,与气相产生较剧烈的混合效果。

图6 弹状流典型工况(液相流量200 mL/min, 气相流量200 mL/min,气液流量比1)Fig.6 Typical case of slug flow (liquid phase 200 mL/min, gas phase 200 mL/min, flow ratio 1)

图7 环状流典型工况(液相流量 500 mL/min,气相流量200 mL/min,气液流量比2.5)Fig.7 Typical case of annular flow (liquid phase 500 mL/min, gas phase 200 mL/min, flow ratio 2.5)

3 数值模拟研究

3.1 模型及边界条件

为了与实验结果对比,模型的几何尺寸与实验模型保持一致。计算中采用质量流量入口和压力出口作为边界条件,通道壁面采用绝热、无滑移的固壁条件。如图8所示,该结构与图3几何尺寸保持相同。由于研究对象是在长和宽方向的尺寸远大于厚度尺寸,因此选取二维数值仿真方法。

如图9所示,划分8种密度不同的网格数量,通过界面面积参数来进行验证网格无关性,最终选取13×104的网格数量开展研究。

图8 总体网格划分Fig.8 Fluid domain mesh generation

图9 网格无关性验证Fig.9 Grid-independent verification

3.2 计算模型及验证

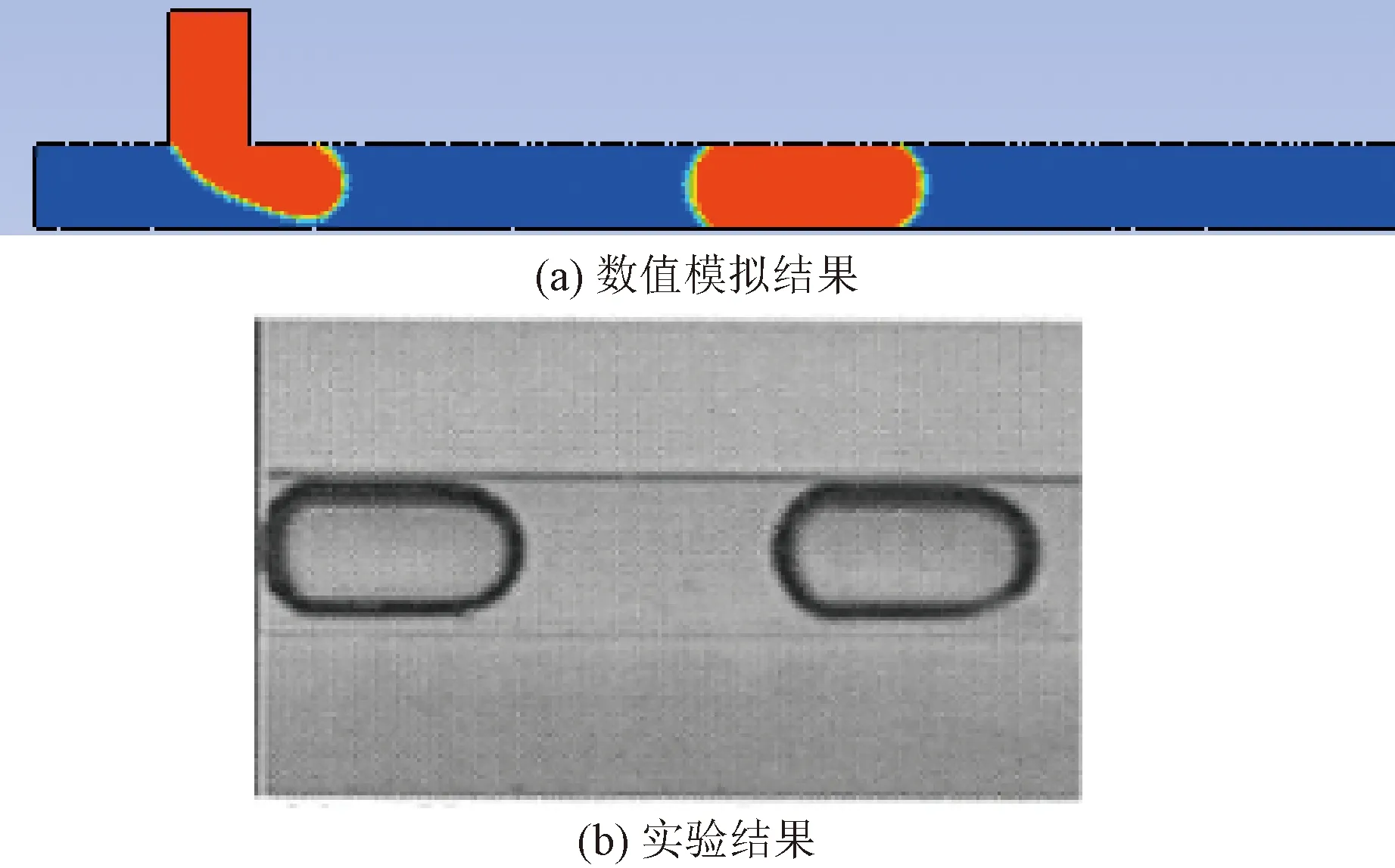

对于内部存在着多相混合流动的微通道而言,气液两相混合流动的计算结果的精确性验证可以依靠仿真结果与实验结果的对比来实现。通过CLSVOF多相流模型[9-12]与k-ωSST湍流模型[13-14]结合的仿真结果与实验结果比较的方式验证该计算方法的准确性。

如图10所示,气相与液相分别从不同的入口进入管路中,管道直径为1 mm,长度为15 mm,液相与气相的流速分别为0.3 m/s和0.15 m/s。

图11给出了数值模拟计算结果与实际结果比较,可以看出,数值仿真的计算结果在捕捉气液相界面方面效果显著,并且对气液分离状态有着较高的计算精度,数值计算结果与实验拍摄结果基本相符,CLSVOF多相流模型与k-ωSST湍流模型相结合的数值计算方式对微通道中的气液两相流问题有较高的计算精度。

图10 多相流验证模型网格Fig.10 Multiphase Flow Validation Model Grid

图11 数值模拟结果与实验结果的比较Fig.11 Comparison of numerical simulation results with experimental results

3.3 流动形态分析

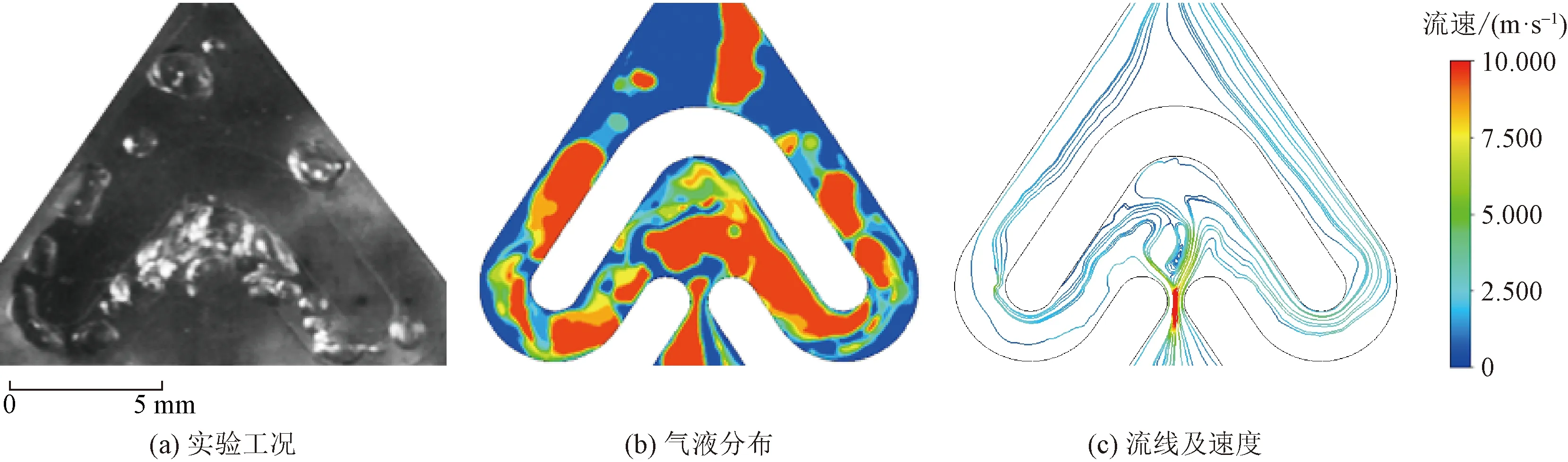

图12~图14给出了截取的部分数值模拟结构与实验结果的对比。实验结果中,在挡板前的混合加强区(图4)内存在复杂的气液交界面,这一现象在数值模拟结果中体现的较为充分。而实验结果中拐角区内部,气泡逐渐从破碎的小气泡群汇聚成大气泡,并且在通道区中流动呈现稳定的状态,这一特征同样在数值模拟结果中得到印证。数值模拟结果可以代表实验中的流动状态。图3所示的不同流动区域中,混合加强区内的气液混合状态和剪切流动剧烈程度远高于其他区域,混合加强区内气液高效混合区域的大小是影响Y型微通道气液混合状态的关键。

红色区域为气相;蓝色区域为液相;绿色为气液混合物图12 泡状流气相体积分数对比Fig.12 Volume of fluid comparison of bubbly flow

根据数值模拟结果,提取流道内部沿流动方向的压力分布特性。图13给出了数值模拟结果中,不同流型流道压力随微通道位置变化曲线。所研究的Y型微通道结构分为3个腔,每一个腔之间通过极小的喉口结构进行连接。

如图15所示,根据流道位置关系,3种流型都呈现出较为明显的阶梯状压力分布,这是由Y型微通道的结构特性决定的。每个反应腔内部流动较为光顺,反应腔内部等径流道设计的特征使得在反应腔内部压力波动较小。每个反应腔均与喉管相连,喉管的几何结构为先缩窄后扩张的流道形状,其原理本质与文丘里管相同。这一原理体现在Y型微通道中,即为反应腔流道内部(包括混合加强区,拐角区,通道区)压力波动不大,经过喉口区后,形成阶梯状压力下降。另外值得注意的特征在于,每段喉口位置压力曲线出现极小值后,会出现一个极大值波峰,这是由于高速多相流流体冲击挡板,造成局部动能转化为压力势能的现象,即混合加强区内会出现小区域的高压区。

红色区域为气相;蓝色区域为液相;绿色为气液混合物图13 弹状流气相体积分数对比Fig.13 Volume of fluid comparison of slug flow

红色区域为气相;蓝色区域为液相;绿色为气液混合物图14 环状流气相体积分数对比Fig.14 Volume of fluid comparison of annular flow

图15 微通道沿流道压力分布Fig.15 Pressure distribution along the microchannels

4 结果与分析

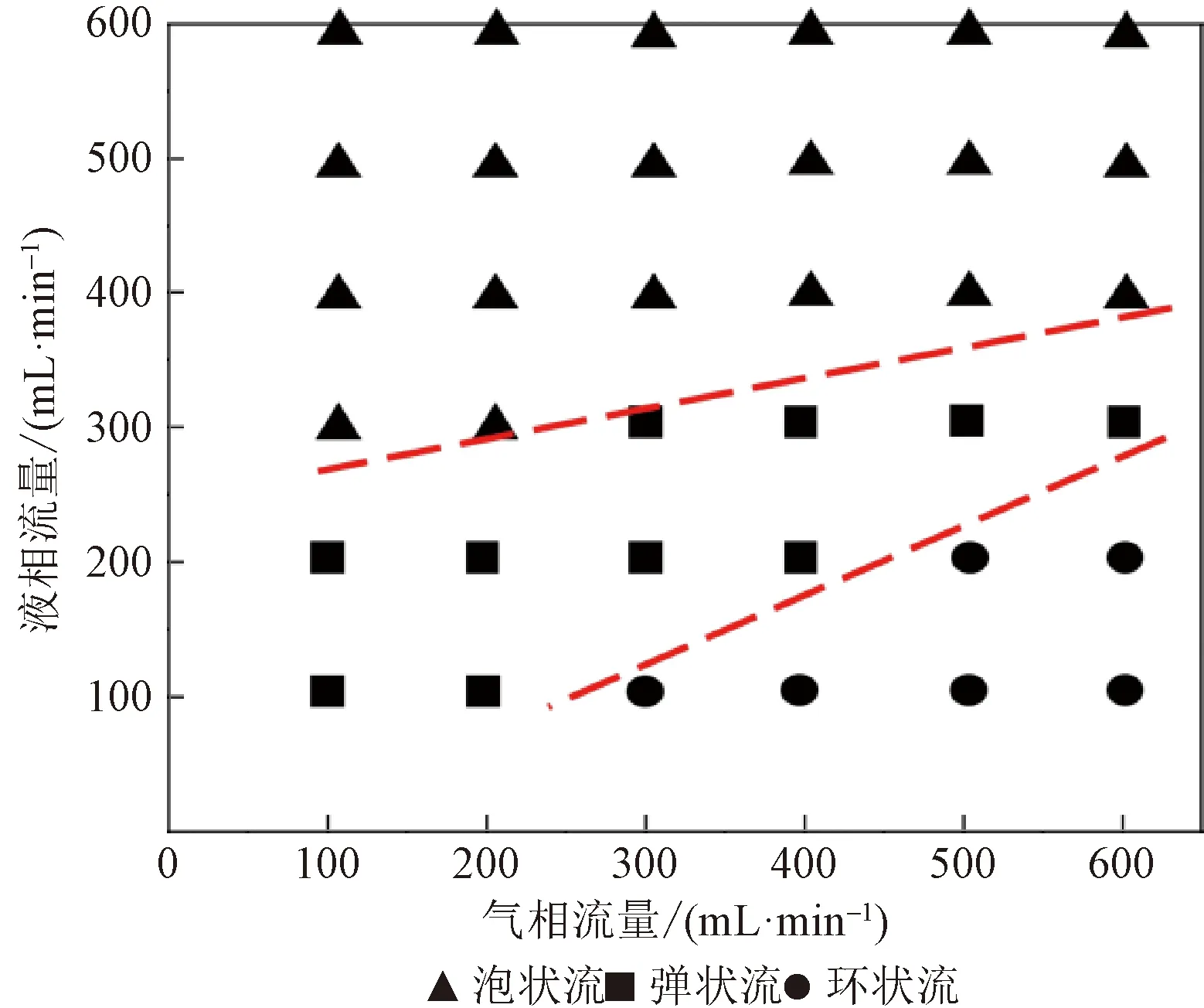

如图16所示,研究通过数值模拟和实验研究方法测定了气相流量和液相流量100~600 mL/min的36组工况,对每种工况进行了气液流型的鉴别。

当气液流量比增大到一定程度后,气相会逐渐会阻碍液体通过喉口区域,导致整体Y型内没有液相存在,因此Y型微通道中未发现“混搅流”的流动现象。

图16 气液流型分布Fig.16 Pattern distribution of gas-liquid flow

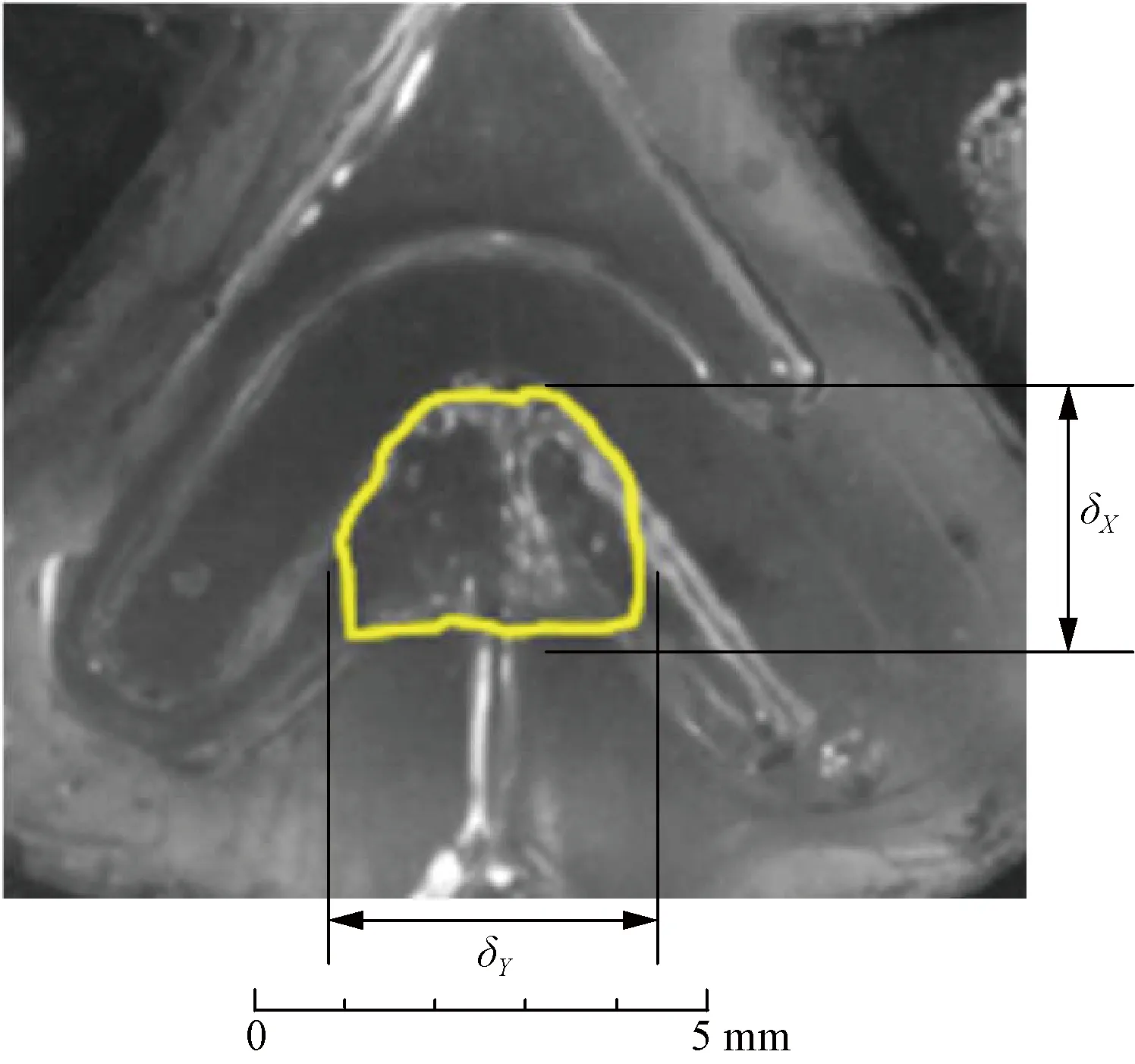

取混合加强区内气液混合区域面积A横向尺寸为δX,纵向尺寸为δY图17 高效混合区域示意图Fig.17 Schematic diagram high-efficiency mixing area

A=δXδY

(1)

(2)

图18 不同流型混合区域变化Fig.18 Variation of mixing area with different flow patterns

图19 时均气液高效混合区域瀑流图Fig.19 Waterfall diagram of time-averaged high-efficiency gas-liquid mixing area

5 结论

基于高速摄像实验与水动力学仿真相结合的研究方法,研究了微通道内部气液两相流的流动形态和规律。通过对气液相间面积进行了提取、分析和计算,建立了流动形态随气液两相流量变化的图谱。通过对36组典型实验条件的结果分析,得到了典型流量工况下不同气液流量比的气液两相流混合强度和状态分布。在工业实际应用中,为了获得最强的气液混合效果,SAR类微通道应控制处于弹状流与环状流之间的过渡流量区域,以获得相对较大的压降特性以及多相流混合性能。