深部巷道超欠挖厚度原位测量及参数分析

徐先锋 邢鹏飞 袁 杰 吴亚华

(核工业井巷建设集团有限公司, 浙江 湖州 313000)

地下巷道是进行地下资源回采的主要通道之一,其重要性随着国家“深地战略”的实施愈发关键[1-2]。钻爆法以高效低成本以及适应性强的特点仍被广泛运用于地下巷道的掘进中,但是该方法存在固有的缺点,即无可避免地对周边的围岩产生损伤[3-4]。超挖是伴随钻爆法开挖次生危害的重要表现之一,超挖不仅会大幅提高支护成本,并且会严重制约生产进度[5-7]。而欠挖往往伴随超挖同时出现,通常是由不合理爆破参数所引起,欠挖会增大二次破碎的强度。超欠挖问题随着巷道埋深增加愈发严重,因此亟需对深部巷道围岩超欠挖扩展演化及影响因素进行分析,以此降低超欠挖对地下工程的危害。

目前,针对超欠挖的成因国内外学者已经开展了大量研究。通常认为成因可以分为两类:地质成因,包括岩体强度、节理裂隙特性、地应力等;爆破成因,包括炸药类型、装药结构、孔网参数等[8-9]。Widodo等[10]通过在地下巷道中开展现场试验发现ANFO 相比乳化炸药会产生更严重的超挖和欠挖,通过合理的爆破方案和钻孔精度能够很好地控制围岩超挖。Kim 等[11]在地下隧道内所开展的现场试验基础上提出了一种可靠的控制超欠挖损伤的方法。对于深部巷道钻爆法施工来说,准确预测超欠挖厚度具有重要意义。为此,Dey 等[12]和Murthy 等[13]基于峰值质点振动速度分别提出一种超挖损伤厚度的预测方法。随着计算机技术的迅猛发展,深度学习开始被大量运用于超欠挖损伤预测中。Jang 等[14]将超欠挖影响因素分为可控制和不可控制2-大类,然后使用人工神经网络方法对现有数据进行训练和预测,得到一种可靠性较高的预测方法。

虽然关于超欠挖损伤机理和预测的研究成果已有很多,但是传统方法在超欠挖现场测量中精度较差,此外,对特定工况的巷道并没有具体的施工指导[15-16]。为此,本研究首先使用高精度FocusS 150三维激光扫描仪对某地下巷道进行轮廓扫描,通过Trimble Business Center 点云处理软件对扫描数据进行处理分析。然后基于LS-DYNA 有限元程序,构建三维轮廓爆破数值模型,并对比分析数值模拟结果和现场测量结果。最后基于三维数值模型研究初始应力、孔间距、装药集中系数以及不耦合系数对超欠挖损伤的影响,获取最优的爆破孔网参数。

1 工程背景

1.1 工程概况

本研究试验地点位于某地下矿山的脉外运输巷道内,试验区域围岩以白云岩为主,完整性较好,无明显的节理裂隙。巷道垂直埋深约500 m,岩体水平主应力和垂直主应力分别为20和10 MPa。为了得到试验地点的岩石力学参数,在现场采集岩块按照国际岩石力学试验试样加工标准进行切割打磨,然后通过力学试验机开展物理力学试验,试验结果如表1所示。

表1 岩石物理力学参数Table 1 Physical and mechanical properties of rock mass

1.2 爆破孔网参数

试验巷道采用全断面一次爆破开挖技术一次成型,爆破设计和爆破孔网参数分别见图1和表2。为了减小爆破装药量过大产生强烈爆破振动对周围巷道和采场稳定性的影响,使用孔外毫米延期电雷管按起爆顺序起爆炸药。爆破方案中所使用的楔形掏槽方式在深部初始应力岩体中可以有效减小地应力对爆破裂纹扩展的抑制作用,同时可以增强掏槽范围内岩体的抛掷效果,降低炸药单耗。然而,作业人员为了加快施工进度,没有严格遵循“多打眼,少装药”的原则,因此实际施工中的1 000 ~1 050 mm 光面孔间距显然不合理。

表2 现有爆破方案设计参数Table 2 Design parameters of original blasting pattern

图1 爆破设计(单位:mm)Fig.1 Blasting design

2 超欠挖现场测试

本研究使用TBM 三维点云处理软件对抽稀后的数据进行详细的分析处理,获取超欠挖方量、不同截面处的超欠挖尺寸等结果。从孔口开始,每隔0.5 m选择一个横截面以分析巷道不同截面的超欠挖分布状态。测量结果如图2所示。

图2 巷道超欠挖损伤测量结果Fig.2 Field measurement results of blast-excavated roadway

如图2(a)所示,虽然爆轰压力和爆生气体大幅衰减,但是由于自由面条件更好,且孔口附近岩体在上一次爆破作业时受到动态扰动其力学特性已有一定弱化,所以该截面内的岩体超挖范围也较小,只在巷道底部有较小范围的欠挖。图2(c)处于炮孔装药量的末端,该截面的岩体仍处于炸药有效作用范围内,此时围岩的超欠挖大小和分布情况和图2(d)基本相同,顶板处的最大超挖为39.1 cm,最大欠挖出现在巷道底板与侧帮连接处为13.1 cm。图2(e)所示巷道顶板附近最大超挖厚度为11.3 cm,超挖平均值小于8 cm 低于最大容许超挖值,表明基于当前的爆破孔网参数,在巷道拱顶和侧帮位置能够取得良好的爆破效果。图2(a~e)表明,超挖厚度随开挖进尺的增加而先增大后减小,相反地围岩欠挖厚度随开挖进尺的增加先减小后增大。在当前的爆破孔网参数条件下,试验巷道在爆破开挖后其围岩内出现了较为严重超欠挖现象,为保证人员设备安全和运输巷道的长期稳定性将必须进行支护和二次爆破或二次破碎。根据Foderà 等[17]的研究结论可知,本研究中试验巷道的超欠挖成因可以归结为爆破参数所引起,因此有必要根据当前的开挖效果对爆破方案进行优化,在保证施工效率的同时提高巷道开挖质量。

3 数值模拟

3.1 材料模型

3.1.1 岩 石

拟采用RHT 材料模型表征岩石受爆炸载荷作用的损伤破坏与变形特性[18-19]。RHT 本构模型引入了3 个极限破坏面,即弹性极限面、失效面和残余强度面,它们分别描述岩石材料的初始屈服强度、失效强度及残余强度的变化规律。岩石的损伤破坏通过损伤系数D'表示,损伤系数D'的计算[20-21]:

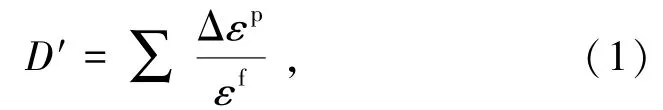

式中,Δεp和εf分别为累计损伤应变和材料发生破坏时的应变。

本研究通过定义损伤系数D'=0.3 即可表征白云岩收到爆破扰动后的超挖损伤。白云岩基本岩石物理力学参数见表1所示,其他本构参数见参考文献[22]。

3.1.2 炸 药

使用材料MAT_HIGH_EXPLOSIVE_BURN和状态方程JWL 来描述炸药爆炸时爆轰产物膨胀扩散产生的高压对周边介质的动态作用。炸药爆轰压力与比容的关系[23]为

式中,A、B、R1、R2、ω为材料常数;P为爆轰压力;V为爆轰产物的初始比内能。乳化炸药的具体参数如表3所示。

表3 乳化炸药材料参数Table 3 Emulsion explosive parameters

3.1.3 空 气

为了研究不耦合装药对超欠挖控制作用,将使用MAT_NULL 材料和linear polynomial EOS 状态方程共同求解爆轰产物通过空气中的传播。空气多线性状态方程表达式[24]为

式中,C0~C6为材料常数;E0为单位体积的初始内能;μ为空气状态方程中的参数。

空气的材料参数见参考文献[24]。

3.2 数值模型

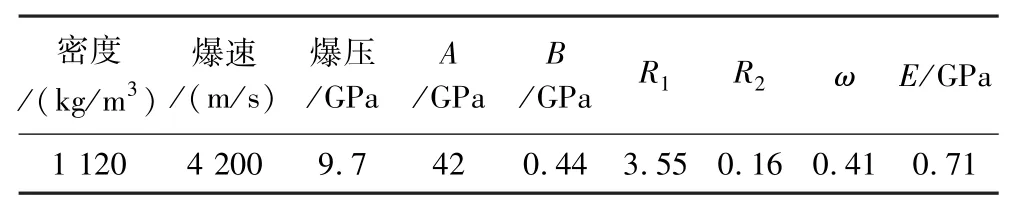

如图1 中所示,楔形掏槽孔与水平面成一定的倾角,目前基于有限元法求解一个同时含垂直和倾斜炮孔的全尺寸模型十分困难,几乎不可能实现。Holmberg[25]研究表明,地下巷道爆破开挖中,只有最后两层炸药会引起围岩损伤。为此在保证研究主体不变的条件下忽略掏槽孔和辅助孔爆破对超欠挖尺寸的影响,只建立一个包含光爆层的模型以研究初始应力条件下周边孔爆破产生的超欠挖情况。简化后的计算模型如图3所示,模型的长×宽×高为9 m×8 m×5 m,为保证计算精度单元平面尺寸控制在35 ~40 mm,总单元数约为2×106。-z平面设置为无反射边界以消除应力波在边界上的反射拉伸作用,z方向设为自由面。通过LS-DYNA 中的重启动技术将初始应力施加于模型水平和垂直方向。根据炸药密度、装药量和炮孔直径求得装药长度为1.0 m,炸药起爆点位于孔底z=0 位置,底板炸药优先于轮廓上的炸药起爆,延期时间为25 ms。

图3 数值模型Fig.3 Numerical model

3.3 数值模拟结果分析

不同截面岩体损伤云图如图4所示。

图4 不同截面处的岩石损伤(单位:cm)Fig.4 Blast-induced damage at different advances

由图4(a)可以看出孔底所在平面围岩损伤较为严重,巷道侧帮和拱顶位置的损伤范围均超出开挖边界,且超挖主要集中于炮孔周边。在炮孔连线中间位置损伤裂纹基本贯通,没有出现任何岩体超欠挖。然而,在巷道底板与侧帮连接处能看到有局部未损伤区域,出现了与现场测量结果一致的欠挖现象。分析产生欠挖的原因是该部位岩体夹制作用明显,孔间距过大,再加上炮孔没有填塞,孔底炸药起爆后冲击波向孔口迅速扩散,造成一部分能量耗散。如图4(b)所示,进尺为0.5 m 时正好位于装药段的中心位置,此时由于爆炸冲击波的叠加作用岩体破坏最为严重,开挖边界以内的岩体损伤均超出了损伤阈值,在开挖边界以外有明显的超挖现象,最大超挖尺寸为0.3 m。值得注意的是超挖最为严重的部位发生了变化,由原来的炮孔周边转变为相邻炮孔连线的中间位置,这正是应力波叠加以后产生的结果。与此同时,从图4(c)~图4(e)可知,随着截面越来越接近孔口,在不堵塞作用下作用于岩体上的动态载荷强度迅速降低,由此待开挖区域岩体的损伤破坏范围明显减小。

数值模拟结果显示在孔口位置岩体的损伤范围极小,这与现场实验结果不一致,分析产生该现象的原因是模型边界条件不协调,另外,对孔口附近岩体的力学参数进行弱化也是造成数值模拟结果和试验结果在未装药段存在误差的重要因素。综上所述,数值模拟结果得到的围岩超欠挖结论和现场测量结果基本一致,表明采用该数值模拟方法研究初始应力条件下巷道爆破开挖围岩超欠挖控制是可行的。

4 超欠挖影响因素分析

4.1 初始应力

现有研究表明,初始应力的大小和方向不仅会主导爆破损伤裂纹的扩展方向,同时会影响损伤范围的大小。基于此,本研究将通过改变初始应力的幅值以及侧压力系数λ来研究原岩应力的变化对地下巷道爆破超欠挖大小和分布的影响。已知巷道的水平应力σx=20 MPa,垂直应力σy=10 MPa。为了对比应力幅值对巷道围岩超欠挖厚度和分布的影响,静水压力场设置4 组对比项,初始应力分别为20,30,40和50 MPa,数值模拟结果如图5所示。

图5 不同幅值初始应力下的围岩超欠挖结果(单位:cm)Fig.5 Simulation results of overbreak and underbreak with different magnitudes of stress

由图5 可知,随着水平方向和垂直方向原岩应力同时增大,无论是巷道拱顶、底板还是侧帮上的最大超挖范围均表现先增大后减小的趋势,且初始应力为30 MPa 是超挖变化趋势的分界点。然而,图中所示无论是进尺2.0 m 还是进尺1.0 m 截面处的欠挖范围受到初始应力幅值变化的影响较弱。由此可以得出结论:深部巷道当采用钻爆法开挖时,地应力对欠挖范围的影响极小基本可以忽略,应该重点关注地应力对超挖损伤的作用,及时根据地应力的变化调整爆破参数以减小超挖量。

其次,在非静水压力场中保持垂直主应力为10 MPa 不变,改变水平主应力,使得λ=1、3、4和5,数值模拟结果如图6所示。由图6 可知,无论是从进尺2.0 m 还是进尺1.0 m 截面处的岩体损伤来看,随着侧压力系数的增大巷道侧帮超挖损伤幅值逐渐增大,表明水平主应力对水平方向的爆破损伤有促进作用。另一方面可以看到巷道拱顶和顶板处的超挖最大值随着侧压力系数的增大而逐渐减小,这表明侧压力系数增大,由于开挖卸载和爆破扰动在巷道垂直方向产生的动态应力集中系数减小,对损伤的扩展起到一定的抑制作用。此外,由图可知,随着侧压力系数的变化,巷道欠挖范围基本没有明显的增大或减小,因此在实际爆破生产过程中可以忽略侧压力系数对围岩欠挖的影响。

图6 不同侧压力系数下的围岩超欠挖结果(单位:cm)Fig.6 Simulation results of overbreak and underbreak with λ

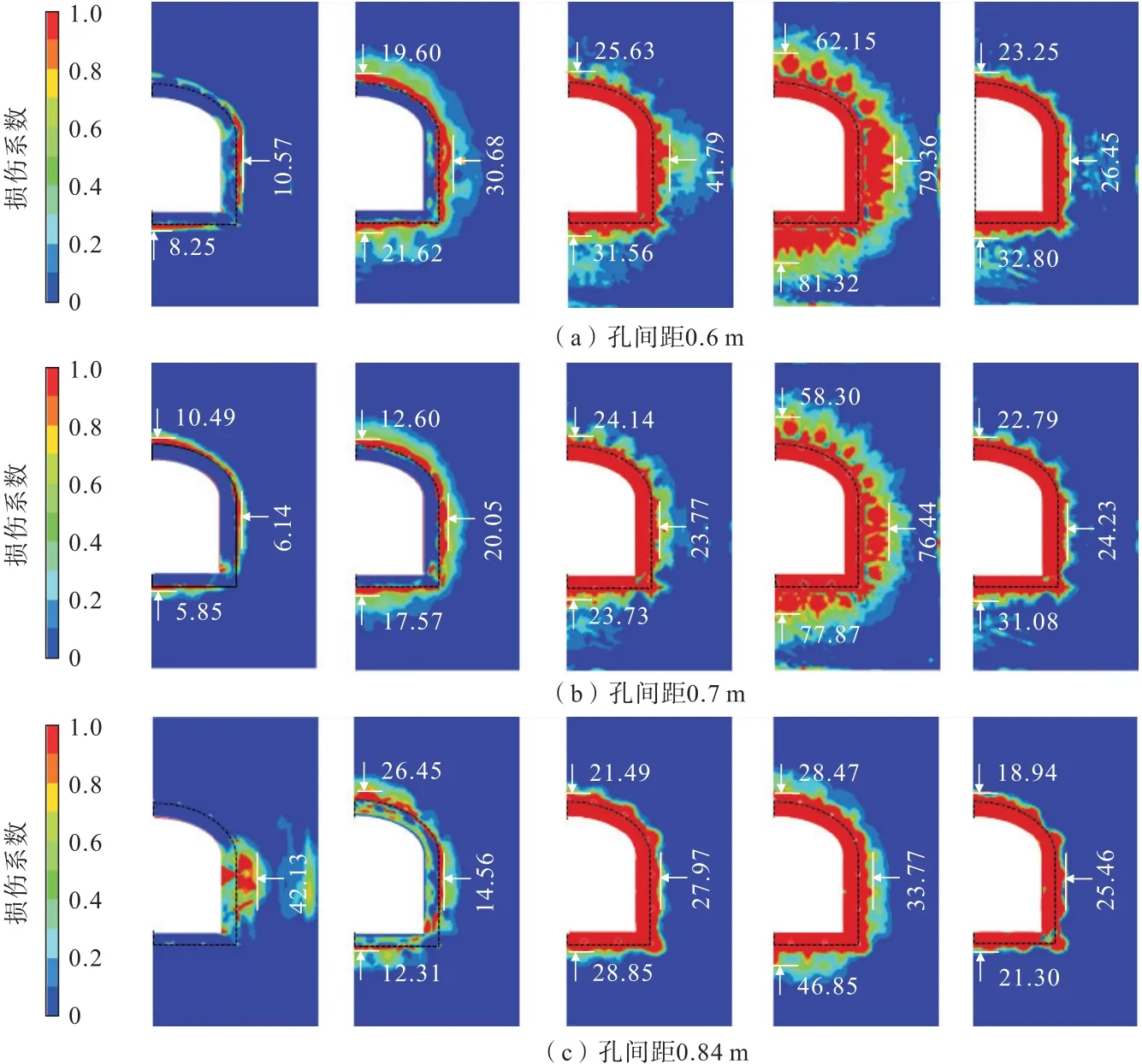

4.2 孔间距

对于周边孔而言,孔间距是决定开挖轮廓是否规整的关键因素。由矿山原有爆破方案得到的巷道围岩超欠挖情况可知,孔间距过大使得开挖面凹凸不平,存在明显的超欠挖现象,针对这种情况本研究决定通过在不改变单孔装药量的条件下减小孔间距,以此研究孔间距对原岩应力状态下超欠挖厚度的影响。设计巷道底板和侧帮的孔间距为0.6,0.7和0.84 m。不同孔间距下爆破超欠挖损伤数值模拟结果如图7所示。由图7(a)可知,当孔间距S=0.60 m 时,相比图4 中原始爆破方案得到的超挖损伤范围明显增大,截面4 上的围岩超挖厚度最大值为81.32 cm,严重超过地下金属矿山巷道超挖容许值。与此同时,在装药段被保护围岩内没有任何欠挖,说明当孔间距S=0.6 m 时虽然能避免欠挖的产生,但会给围岩造成很大的额外损伤。图7(b)S=0.7 m 时,围岩超挖损伤相比0.6 m 孔间距得到的围岩损伤范围而言明显地减小,装药段中心巷道底板位置最大超挖为77.87 cm,非装药段中心位置巷道顶板和底板的超挖均被控制在容许值以内,有较好的爆破效果,同时在装药段也不会有任何欠挖产生。图7(c)S=0.84 m时,围岩超挖损伤相比0.6 m 孔间距得到的围岩损伤范围而言明显地减小,装药段中心巷道底板位置最大超挖为46.85 cm,非装药段中心位置巷道顶板和底板的超挖均被控制在容许值以内,有较好的爆破效果,同时在装药段也不会有任何欠挖产生。但是值得注意的是,在孔口附近巷道侧帮能看到有一值为42.13 cm 的超挖损伤,对比其他模型分析产生该现象的原因并不是因为爆轰压力或初始应力卸载所引起,而是因为应力波在模型边界上发生反射拉伸使得围岩发生拉伸破坏所引起。因此,综合考虑围岩超欠挖的范围以及炮孔数量等因素,当孔间距0.84 m 时能够取得最好的爆破效果。

图7 不同孔间距下的围岩超欠挖结果(单位:cm)Fig.7 Simulation results of overbreak and underbreak with different hole spacings

4.3 装药集中系数分析

装药集中系数是指每米炮孔装药量,本研究将装药集中系数分别设为β=1.2 kg/m和β=0.9 kg/m。不同装药集中系数得到的超欠挖损伤数值模拟结果如图8所示。由图8 可知,相对现有爆破孔网参数而言,减小装药集中系数后围岩超欠挖损伤得到有效控制,最大超挖明显减小。β=1.2 kg/m 时,截面3 中巷道侧帮的最大超挖值为36.34 m,而β=0.9 kg/m 相同位置处的最大超挖值减小9.35 cm,同样从未装药段的损伤范围可知β=0.9 kg/m 时抵抗线内岩体破坏范围更大,即欠挖范围更小。因此可以得到如下结论,当使用0.9 kg/m 的抵抗线时能够取得最好的爆破效果。

图8 不同装药集中系数下的围岩超欠挖结果(单位:cm)Fig.8 Simulation results of overbreak and underbreak with different charge concentrations

4.4 不耦合系数分析

以空气为耦合介质设定不耦合系数γ分别为2.0,2.5和3.0。3 种不耦合装药系数条件下的数值模拟结果如图9所示。由图9 可知,对比现有爆破设计得到的超欠挖结果,使用不耦合装药结构时在装药段围岩的超挖损伤得到有效控制。当不耦合装药系数γ=2.0 时,巷道侧帮围岩最大超挖值为43.03 cm,γ=3.0 时由于装药量减小侧帮处的损伤相应减小,最大值为截面3 巷道底板处的30.85 cm。对比不同装药系数下岩体损伤云图可知,欠挖厚度随炮孔不耦合装药系数增大而增大,但是岩体超挖厚度则随装药系数的增大而逐渐减小。从未装药段围岩的损伤情况可以看出,γ=3.0 时待开挖岩体基本没有损伤,明显不满足爆破开挖的要求。γ=2.5 时围岩的损伤略有增大,但是由于不堵塞的装药方式仍然很难使得孔口附近的岩体发生破坏。综上可知,随着不耦合装药系数的增大,岩体超挖范围逐渐减小,但欠挖范围也逐渐增大,综合考虑当γ=2.5 时能取得一个相对较好的爆破效果。

图9 不同不耦合系数下的围岩超欠挖结果Fig.9 Effect of decoupled coefficient on blast induced rock overbreak and underbreak

5 结 论

(1)最大超挖损伤随着开挖进尺的增加呈现先增大后减小的趋势。此外,巷道侧帮与底板连接处由于岩体的夹制作用最易出现欠挖现象,可通过减小该区域孔间距或增大装药量降低欠挖影响。

(2)验证模型和现场试验出现误差的原因是数值模型中临近炮孔岩体力学特性未进行弱化,这与掌子面岩体受上一循环爆破作用发生损伤累计的情况不符。但其他截面的超挖和欠挖厚度结果表明简化后的爆破模型可以用来对深部巷道围岩超欠挖进行分析。

(3)侧压力系数的增大会促进水平方向超挖损伤扩展,但对竖直方向的损伤扩展却有抑制作用。超挖损伤随初始应力的增加呈现先增大后减小的趋势,欠挖范围受地应力变化较小。

(4)孔间距减小后装药段的超挖范围明显增大,但欠挖范围也明显减小。通过减小不耦合装药系数能够有效抑制超挖损伤,对于全段范围内的岩体均有较好的破碎效果。不耦合装药结构能够明显改善炸药能量的分布,减小围岩超挖损伤。在给定岩体条件和爆破孔网参数条件下,孔间距S=0.70 m,装药集中系数β=0.9 kg/m和不耦合系数γ=2.5 均能取得最小的超欠挖损伤。