黏土地层盾构始发洞门安全破除技术

吴发展,黎 忠

(中铁隧道集团二处有限公司,河北 三河 065201)

盾构隧道属地下工程,为保证盾构施工的安全顺利,须建始发井,始发井端头地层自稳能力差时,须对端头土体加固,盾构始发前凿除洞门围护结构的混凝土。盾构始发技术用于盾构法建造的隧道工程。盾构始发技术难度大,是盾构隧道工程的主要风险点,对后续工序有重要影响。始发技术包括洞口端头加固、洞门混凝土凿除、盾构始发基座的设计加工和定位安装以及反力架的设计加工、洞门环的安设、盾构组装等,直到始发推进,始发洞门端头加固和洞门破除是盾构始发的关键因素,关系到施工安全,应根据始发端地质情况和工程的实施条件,本着降低施工风险的原则,制定可靠的技术措施。

目前,诸多学者对此进行了研究,游永锋等[1]为解决超大直径盾构隧道超浅覆土始发,结合始发端地质和端头加固情况,将始发端洞门分层分块破除,降低施工风险。为保证盾构机在中等膨胀性下蜀黏土层安全顺利始发,孔玉清[2]对始发井端头采用Ф1 000 mm旋喷进行地基加固,洞门圈内连续墙分3次进行凿除。张巍[3]为保持盾构在软土地层始发期间的土体稳定性,采取端头冻结法加固土体。曹颖[4]采用三重管高压旋喷桩和人工冻结组合工法,可有效确保盾构始发段在粉质黏土为主的地层中破除围护结构时的安全性。刘俊杰等[5]考虑洞门破除及盾构动态掘进的影响,分析盾构始发合理的端头加固范围,有效降低了加固费用。

笔者结合现有的盾构始发技术,以某轨道交通4号线工程为例,探讨一种在黏土地层盾构始发洞门范围围护结构背后施作素混凝土地下连续墙加固以保证始发洞门安全破除的技术方法。

1 工程概况

某轨道交通4号线赛马场西站—赛马场南站区间全长1 147.182 m,洞门埋深18.5 m,洞门范围内地质情况有:〈6-4〉泥炭质土,深灰、灰黑色,软塑大可塑,II级普通土;〈6-5-1〉粉土,灰、深灰、要灰蓝色,中密,很湿,I级松土。洞门围护结构为0.8 m厚钢筋混凝土地下连续墙,洞门直径为6.4 m。端头设计加固方案:赛马场西站—赛马场南站盾构区间端头加固采用Ф900 mm@650 mm×650 mm高压旋喷桩,旋喷桩实喷长度>12.2 m,插入盾构底部设计深度>3 m。

2 施工关键技术

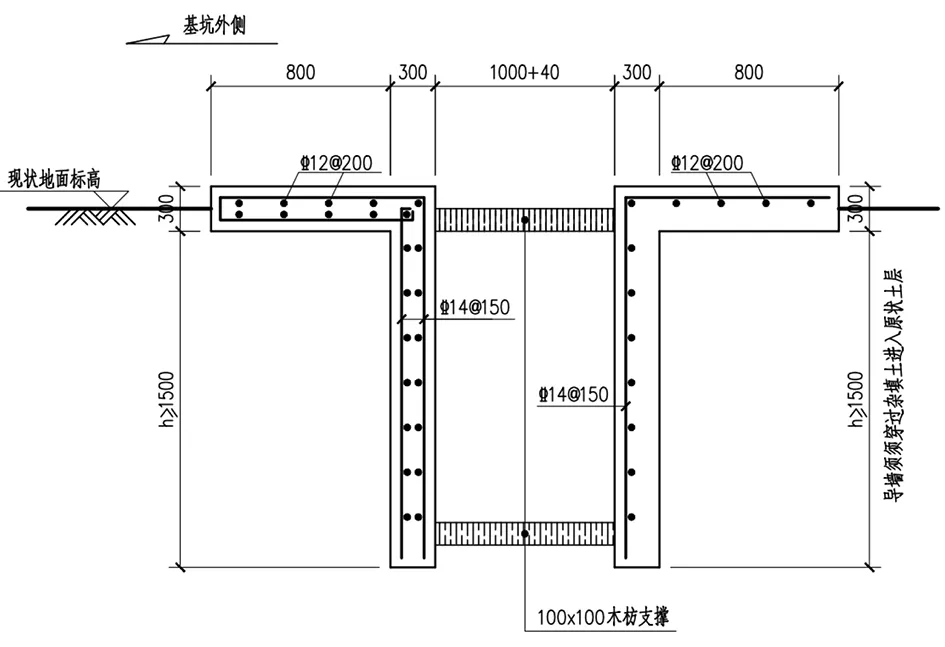

黏土地层洞门端头用高压旋喷桩加固,做好方案的编制和审核,取芯检测加固质量,验证加固效果达到设计强度要求。破除洞门前在洞门范围围护结构背后施作素混凝土地下连续墙(见图1),地下连续墙的两端均由洞门的边侧向外延伸1 m,使地下连续墙与土体的接触面积能够牢固地固定洞门的端头。素混凝土地下连续墙施工方便快速;采用较低强度素混凝土,造价较少;素混凝土地下连续墙将洞门土体隔离到墙后,无洞门坍塌风险。

破除洞门时利用素混凝土地下连续墙的保护作用,有效预防黏土地层的盾构洞门旋喷加固不到位或者加固效果不佳,实现安全破除洞门围护结构,使盾构在素混凝土地下连续墙中掘进,有利于盾构始发安全。

图1 素混凝土地下连续墙加固剖面

2.1 导墙施工

地下连续墙施工前,在其两侧施工导墙,保证连续墙的几何尺寸和形状。导墙起到地下连续墙施工导向作用,引导和限定地下连续墙的走向及位置,使其能够按照预定走向布置。导墙高度以开挖至原土面为准,容蓄部分泥浆,保证泥浆稳定液位;承受水土压力和施工机械作业时的附加荷载,维护地下连续墙上部土体稳定。

施工现场设立测量控制点,根据导墙施工范围测量放样,引测导墙轴线,定出导墙挖土位置,为防止损坏既有地下管线,先人工开挖探沟,确信无地下管线时再机械开挖和人工修整。导墙开挖完成后,测量投放导墙绑扎钢筋位置,注意安装垫块满足对钢筋保护层的要求。导墙C25混凝土强度达到设计强度的70%后方可拆模。拆模后立即在内墙上分层支撑8 cm×8 cm木枋3道,防止导墙向内挤压,方木水平间距2 m,上下间距为0.8 m,梅花形布置(见图2)。

图2 素混凝土地下连续墙导墙施工(单位:mm)

2.2 泥浆制备

地下连续墙成槽过程中使用膨润土泥浆进行护壁,泥浆应有合适的流动性、适当的密度和物理化学稳定性、良好的泥皮形成能力,在槽壁表面形成泥皮,防止地下水渗入,使槽壁保持稳定不坍塌[6]。

泥浆质量影响到成槽的质量与安全,每次新配置泥浆投入使用前须对泥浆进行检测,进行室内性能试验,严格控制泥浆质量,控制好泥浆的比重、失水量和pH值等,保障其流动性和稳定性,初始泥浆配合比见表1。

表1 新配制泥浆配合比及性能指标

2.3 槽段开挖

地下连续墙厚度为0.8 m,深度21 m,槽段宽度为每个洞门两侧各搭接1 m,深度为地面至洞门底部以下3 m。根据始发洞门位置槽段划分用红色油漆标识在导墙顶面,以便进行挖槽定位控制。采用金泰SG46成槽机配备垂直度显示仪表和自动纠偏装置,根据每个槽段的宽度尺寸,确定开挖序数和次序,三抓成槽,先抓两侧土体,后抓中心土体,使用抓斗挖槽时确保抓斗在土中受力均衡,保证槽孔垂直。每进尺4 m左右检查一次成孔垂直度,成槽机必须轻提慢放,严格控制成槽速度,确保成槽垂直精度。成槽过程中利用成槽机的显示仪进行垂直度跟踪观测,做到随挖随纠,保证成槽后槽壁垂直度≤2‰。成槽完成后,采用超声波检测仪对槽壁质量进行监测,监测位置不少于2处。对于偏孔的情况,及时进行处理。

2.4 清槽与验槽

检查槽位、槽深、槽宽、槽壁垂直度及岩样,合格后方可进行清槽工作。使用挖槽液压抓斗直接挖除槽底余土及沉渣,再用泵吸取孔底沉渣。

槽段完成后对槽段深度和垂直度进行检测,用带有重锤的测绳实测槽段左、中、右3个位置的槽底深度,最浅深度即为该槽段的深度。

2.5 混凝土浇筑

清槽完成后在3 h内浇筑C30混凝土,浇筑前先检查槽深,判断有无坍孔,并计算所需混凝土方量,保证商品混凝土的供应量,工地技术人员必须对拌站提供的混凝土级配单进行审核,并测试其到达施工现场后的混凝土坍落度,保证商品混凝土供应的质量。混凝土浇筑采用Ф300 mm双导管水下浇筑混凝土[7],导管上部安装方形漏斗,导管安装及混凝土浇筑前,井口必须设有导管卡,搭设工作平台(留出导管位置),并且要求能保证人员的安全。

混凝土导管使用Q235钢材制作并经过耐压试验的混凝土丝牙导管,及其配套料斗、搁置梁等设备[8]。导管在现场进行密封性测试、检验,经验收合格后方可使用,导管要求连接牢靠,接头用橡胶圈密封,防止漏水。浇筑混凝土之前,确保漏斗中已放入止水球。

首批入槽混凝土量≥4 m3,混凝土埋管深度>0.5 m,保证有足够埋管深度,控制导管始终插入混凝土内保持在2 m~6 m。导管埋深太浅,混凝土易产生夹泥夹砂问题;导管埋得过深,混凝土流动困难,易造成拔管困难;通过导管长度计算导管埋深,合理导管埋深为2 m~3 m。不得因导管拔出过快发生拔空现象,如拔空导管,应立即将混凝土面上的淤泥吸清,重新开管放入球胆浇筑混凝土,将导管向下插入原混凝土面下1 m左右。严格控制混凝土的材料质量,坍落度在20 cm~22 cm之间,保证混凝土的强度满足设计要求。

混凝土浇筑过程中,两根导管的混凝土表面的高差不宜大于0.3 m,以保证混凝土浇筑的均匀性。浇筑混凝土时按规范要求对混凝土进行取样,并严格按照养护条件进行养护。

2.6 洞门破除

2.6.1 准备工作。洞门破除前先复核洞门中心坐标和高程,确保洞门尺寸位置正确,满足盾构机始发要求。同时对素混凝土地下连续墙试件进行检验[9],满足强度、自立性等指技术指标,达到设计要求后方可进行洞门破除。

洞门与盾构刀盘之间双排脚手架平台采用Ф48 mm架子管搭设,脚手架宽度1 m,间距1.2 m×1.2 m×1 m。最底下一层距基坑底板0.2 m立杆和横杆搭设完成后设置两根剪力撑。施工平台满铺10 cm厚方木,用铁丝固定牢固。在平台外侧挂设安全防护网。作业人员携带安全带方可进行破除作业。

2.6.2 破除步骤。①采用高压风镐先将地下连续墙50 mm保护层破除,清理基坑内侧钢筋。对围护结构的地下连续墙3/4部分从上到下逐层进行破除,做好渣土清理工作。保护层的凿除工作由上至下完成,钢筋的割除应自下至上切割。②对围护结构的地下连续墙外侧1/4墙体混凝土进行破除,保留钢筋,以防万一有涌水涌砂发生时,钢筋可以作为最后一道防护,以减小风险。外侧1/4墙体混凝土破除清渣完毕后进行钢筋割除,将洞门周围的钢筋头全部清除,以防盾构推进时卡住刀盘。③拆除脚手架并清理杂物,将破除的混凝土块及割除的钢筋全部清理干净(见图3)。然后快速进行盾构推进作业,确保盾构始发安全。

图3 洞门破除效果

对地下连续墙进行分层破除更加有利于施工的安全性[10],在发生渗水或者发生洞门变形时能够第一时间相应,且由于一次性破除的体量较小,堵漏的成功率更高。盾构机始发工作孔洞位置的地下连续墙破除时,地下连续墙的未破除部分能够对洞门进行有效的支撑。

3 注意事项

施工中应注意的事项有:①成槽前应了解周边地下管线情况,根据现场管线探测情况及查阅相关资料,事先采取相应的保护措施,减小施工对周边地下管线的影响。②槽段开挖过程中加强槽壁稳定性的观测,施工中漏失的泥浆及时补浆,减少泥浆液面的落差,保持必需的液面高度。③严格控制成槽机、空压机、自备发电机等施工噪音,设置消音装置,合理安排混凝土浇筑时段,夜晚禁止一切发出较大声响的工作,尽量减小对周围居民的影响。

4 结论

根据素混凝土地下连续墙施作和洞门破除,得出如下结论:①黏土地层洞门端头用高压旋喷桩加固,做好方案的编制和审核,取芯检测加固质量,验证加固效果达到设计强度要求。②素混凝土地下连续墙施工方便快速;采用较低强度素混凝土,造价较低;素混凝土地下连续墙将洞门土体隔离到墙后,无洞门坍塌风险。③盾构机始发工作孔洞位置的地下连续墙破除时,地下连续墙的未破除部分能够对洞门进行有效的支撑,实现安全破除洞门围护结构。