国内LPG钢瓶充装技术的应用趋势分析

□张 鹏 于彦雷

LPG充装的基本要求是安全、不间断地向用户供应合格的重瓶。充装技术按机械自动化的程度可以分为手工充装技术、手自一体化充装技术(半机械自动化充装技术)和机械自动化充装技术。机械自动化程度不同的充装技术,要以贮罐每日灌瓶的数量和客观条件来确定,所以目前这三种充装技术应用于国内外LPG充装。随着《新瓶规》的实施,对LPG的充装数据的监管有了更进一步的要求,LPG智能充装技术的出现实现了充装数据自动记录、可追踪可分析的功能,将成为未来LPG充装技术的发展趋势。

一、LPG钢瓶充装技术对比分析

(一)手工充装技术。在部分地区仍采用传统的手工充装技术,充装站建设简陋设备简单,气源经烃泵加压输送到手动充装工作车间,通过人工对LPG钢瓶进行空瓶的搬运、倒残液、充装、称重、复检,再通过人工搬充装后的钢瓶至实瓶交易区。

图1 人工手动充装图

1.手工充装技术的缺点。一是人工手动充装技术操作琐细,效率低下,充装工劳动强度较大,并不能适应充装量大、高强度的生产过程;二是此技术因采用人工计量充装量,对充装工的操作熟练度有一定的技术要求,手动控制充装速度和秤铊定位,可能因人为因素容易产生误差,即超量和欠量;三是在钢瓶的出入库管理、安全检查、精确灌装等方面难于保证。

2.手工充装技术的优点。一是此技术设备简单,只需一台烃泵和一根LPG(液化石油气)液相管就可以满足充装要求了。二是技术相对简单、可靠,需要维护保养的设备较少,投资较少。

因此,目前国内一些灌装量较小,人工劳动成本较低的城镇和农村区域仍采用这种充装方法。

(二)手自一体化充装技术。手自一体充装技术是指在充装过程中由智能电子秤和相关控制系统组成,PLC控制器控制电子秤的阀门开关。钢瓶检查、钢瓶上称、连接充装料管等准备工作都是由人工手动完成,然后在智能电子秤上输入充装量目标值,按下“开始”键后,系统自动打开充装阀门进行充装灌瓶,到达目标值后自动关闭阀门结束充装程序。

图2 手自一体化充装图

1.手自一体化充装技术的优点。一是采用智能电子秤后,设置目标值后,当充装到目标值后,系统自动关闭充装阀门停止充装,大大提高了LPG钢瓶的充装合格率;二是此技术采用气动充装嘴,上手操作简便,大大减少了液化石油气的漏失量,改善劳动环境,并对安全生产有着很大的改善。

2.手自一体化充装技术的缺点。一是完全靠人工操作,充装过程难以实现系统主动控制;二是人为因素较多,不能完全避免过期、非自有等问题钢瓶充装。

这种充装技术比传统的人工手动充装效率大大提高,设备也较简单,只需一台智能电子充装秤,操作相对简单,所以,目前在国内中小型LPG充装站中多采用此种充装技术。

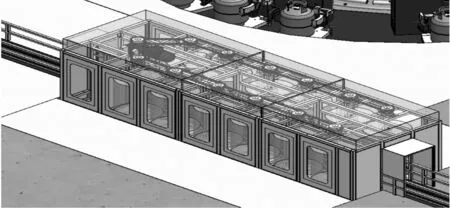

(三)机械自动化充装技术。机械自动化充装技术是指运到充装站的LPG空瓶,直到充装合格的重瓶装车出站的全过程,均为机械自动化操作。各充装工序和工位之间的联系全部由转盘运输连接,形成一条空瓶入重瓶出的安全生产线。

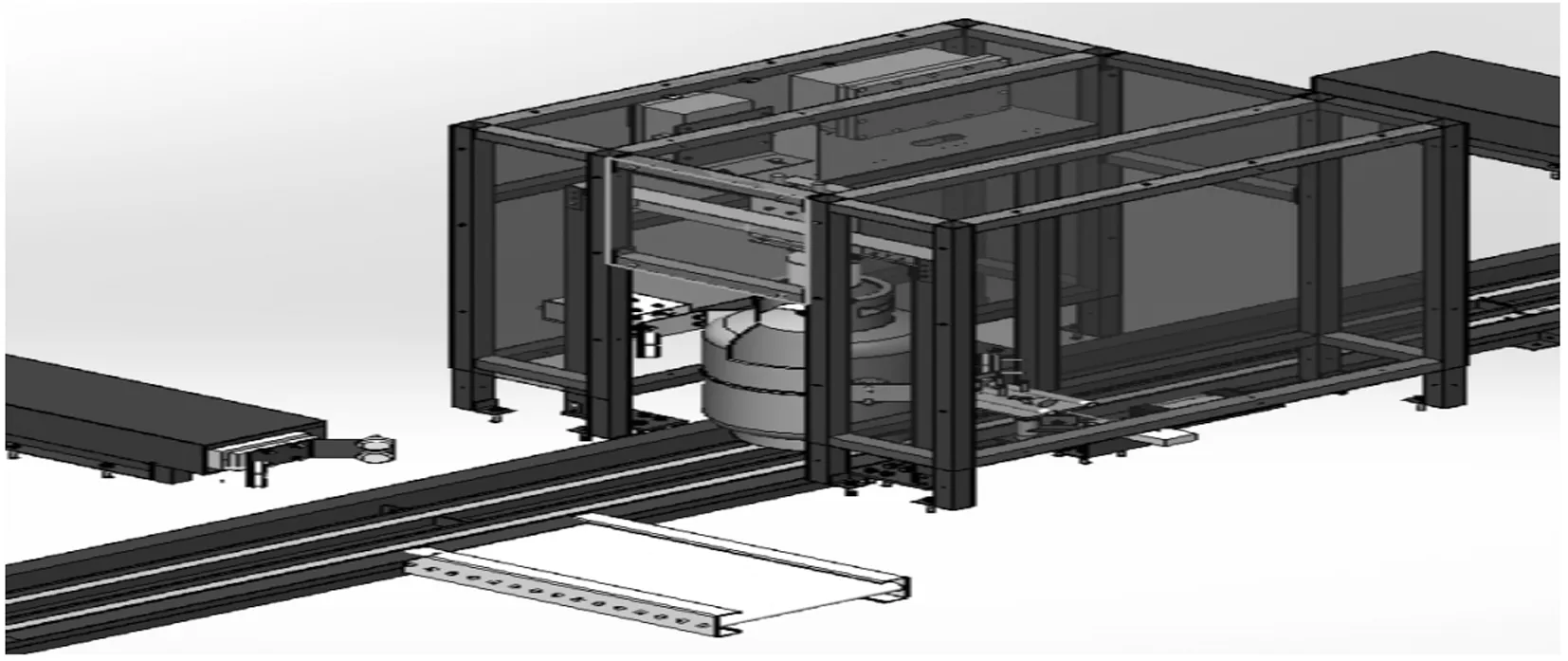

图3 机械自动化充装设计图

1.机械自动化充装技术的优点。一是这种灌瓶方法效率高,工艺齐全,16称位全线每小时可充装15kg钢瓶600~800个;二是整个生产线只需2~3人,节省劳动力,工人劳动强度小。三是安全性和准确性提高,实现了精确灌装。

2.机械自动化充装技术的缺点。一是投资成本高,生产线上设备较多,日常消耗较大;二是信息智能化程度低,充装数据不能进行自动记录,数据不可追溯不可分析。

投资大,消耗高,一个单机故障就会使全线停产,所以,目前国内仅有大型液化气经营企业建有机械自动化充装生产线。

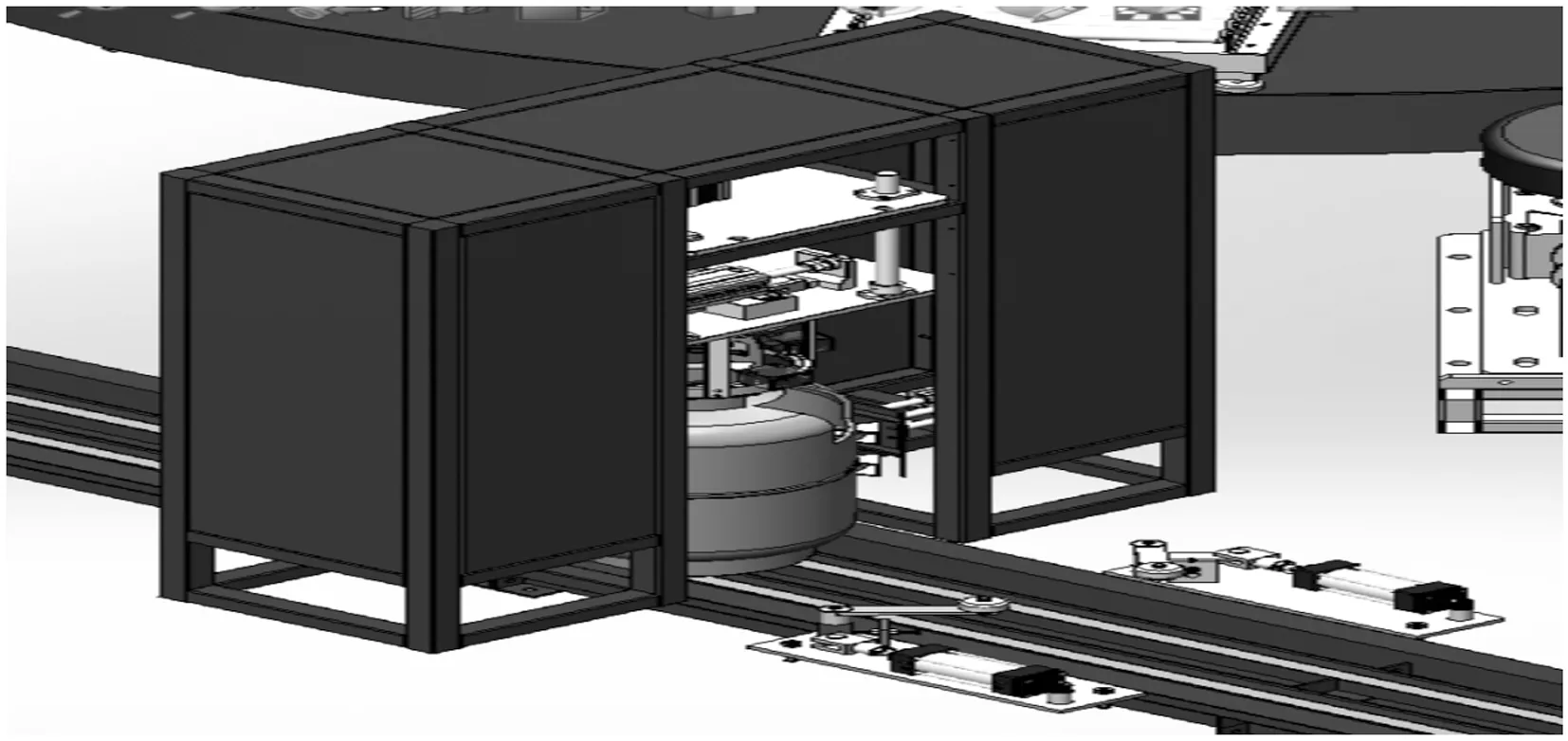

(四)智能化充装技术分析。智能充装技术是由现代通信与信息技术、计算机网络技术、智能控制技术与机械自动化充装技术汇集而成,可对气瓶进行自动化充装和清洗,在全过程机械自动化的基础上实现对充装数据进行收集、上传、储存和读取功能的实现。随着技术的更新换代,目前智能充装技术可以实现无人自动充装,充装数据可追溯可分析。

图4 智能化充装设计图

1.智能化充装技术的优点。一是智能化监控,杜绝多充、少充等现象,充装精度高;二是充装数据进行自动记录,数据可追溯可分析;三是气瓶充装前后检查更加全面精细。

2.智能化充装技术的缺点。一是投资成本高,设备需定期维护,维修能力要求高;二是专业性更强,对操作人员的要求更高。

表1 指标对比表

(五)LPG智能充装技术与现有技术的对比分析。自20世纪60年代液化石油气在国内普遍使用后,人工手动充装以操作简便,不需要任何设备设施而沿用至今;随着国家和地方的政策规范对于安全充装生产的不断实施和调整以及智能电子灌瓶秤的出现,手自一体充装技术被广泛应用于正规中小型燃气经营企业;机械自动化充装技术由于其投资高、消耗大和需定期维护等原因只有少数的大型燃气经营企业在使用;随着《新瓶规》的实施,对LPG的充装数据的监管有了更进一步的要求,LPG智能充装技术的出现实现了充装数据自动记录、可追踪可分析的功能。

二、智能充装设备分析

图5 智能化充装设计图

(一)自动钢瓶清洗系统。钢瓶进入设备内部,通过高压水淋和毛刷自动清洗钢瓶表面油污,清洗完成后风干进入下一工序。

图6 智能化充装设计图

(二)空瓶检斤系统。轻瓶进入轻瓶检斤系统,挡瓶机构将下一钢瓶挡住,钢瓶重量在设定的范围内,由输送线运输至下一工位;当钢瓶重量不在设定范围,由推瓶机构将不合格的钢瓶推出输送线。

图7 智能化充装设计图

(三)钢瓶调向系统。钢瓶进入设备内部,挡瓶机构挡瓶阻止下一钢瓶进入,钢瓶调向机将钢瓶开口方向调至统一方向,钢瓶进入转盘充装时充装工不需再挪动和调整钢瓶位置,直接加枪即可。减轻了充装人员的工作强度,提高了工作效率。

图8 智能化充装设计图

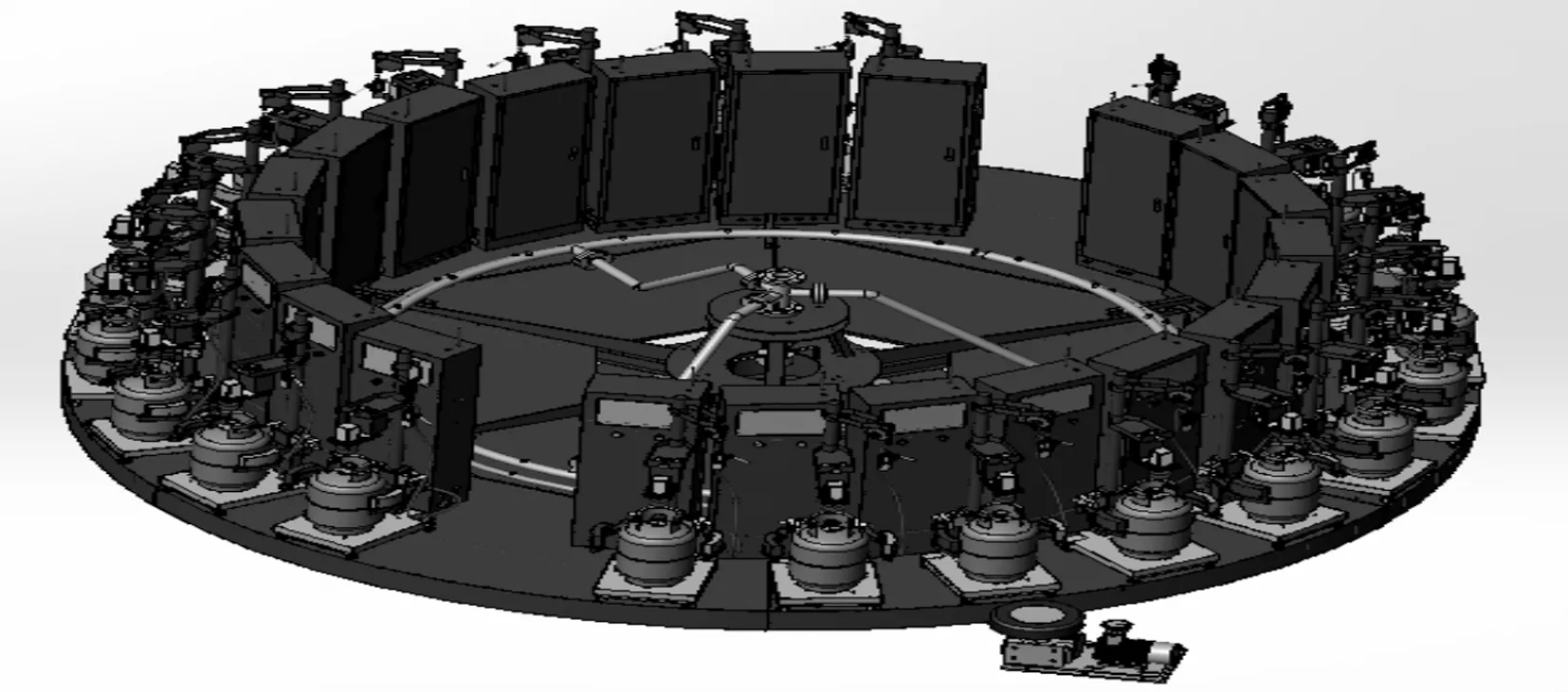

(四)转盘充装系统。钢瓶由上瓶机构推入到秤台上,抱瓶器自动抱瓶,机械手自动开阀,自动充装到设定重量,报警取枪后,下瓶机构将充装好的钢瓶送入链条输送线。没有充满或没有取枪的瓶,不会启动下瓶装置拖出钢瓶,保障安全。

图9 智能化充装设计图

(五)开关阀机械手和自动抱瓶。钢瓶由上瓶机构推入到秤台上,对中机构将钢瓶对中定位,手动上枪,提升机构将开关阀机构下降,开关阀机构自动开阀,自动充装到设定重量,开发阀机构自动关阀,提升机构将开关阀机构提升离开钢瓶区域,报警取枪后,按下下瓶按钮。没有充满或没有取枪,不会启动下瓶装置拖出钢瓶,保障安全。

图10 智能化充装设计图

(六)重瓶检斤系统。重瓶进入重瓶检斤系统,挡瓶机构将下一钢瓶挡住,钢瓶重量在设定的范围内,由输送线运输至下一工位;当钢瓶重量不在设定范围,由推瓶机构将不合格的钢瓶推出输送线。

图11 智能化充装设计图

(七)高精度电子检漏系统。重瓶进入电子检漏机,抱紧机构将钢瓶定位,检漏机对钢瓶进行液化气泄漏检测,当无泄漏时,由输送线运输至下一工位;如果有泄漏,由推瓶机构将漏气的钢瓶推出输送线到排出滚道并声光报警,然后进行处理,不需安排专人看管。

图12 智能化充装设计图

(八)自动热缩封口机。将经过电子检漏机检测合格的钢瓶角阀套上热缩性封口膜,钢瓶由输送线经过封口机,封口机吹出的热气将封口膜加热收缩,达到角阀封口效果。

图13 智能化充装设计图

(九)自动叠瓶机。重瓶进入设备内,抱瓶机构将钢瓶上移,当第二个钢瓶进入指定位置,第一个钢瓶放置在第二个钢瓶上面,实现钢瓶2层码垛,方便运输。

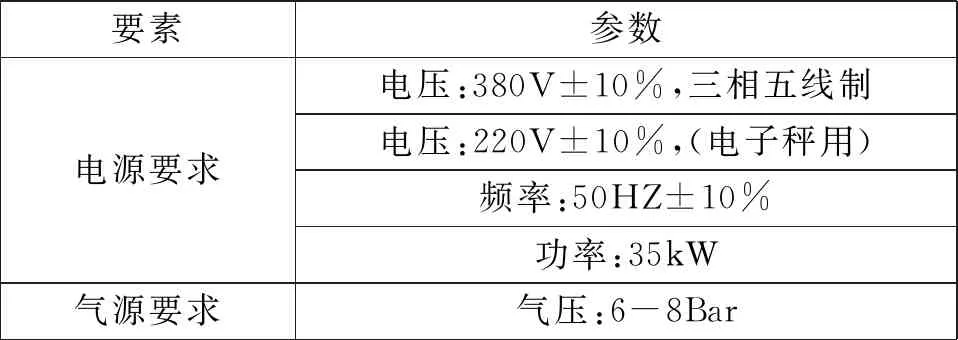

(十)总电源、气源要求。总电源、气源参数见表2。

表2 总电源、气源参数表

(十一)主要功能特点。一是设备采用全新的转环式、全悬挂抗偏载重轴承托辊结构,其抗偏载能力超强,功耗低,维护方便;二是全套系统由钢瓶清洗系统、空瓶检斤系统、钢瓶调向系统、6-24工位转盘充装线、重瓶检斤系统、高精度电子检漏系统、自动热塑封口机、钢瓶码瓶机和链条输送线组(可根据实际需要选配);三是灌装转盘主要由中心轴、转盘骨架主体、回转轴承、液相管道、气相管道、灌装秤总成、滚动滑台、气动抱瓶装置总成、驱动机构、无级调速变频器总成等构成;四是转盘线充装操作人员只需2人。

三、结语

传统的手工充装技术由于操作简单、成本低廉还继续存在于国内外的部分市场中,但随着政府监管力度加紧和数字信息化转型的要求,这种传统模式将会在未来逐渐被取缔。机械自动化充装技术由于信息化升级的成本比重新选用其他充装技术还要高,此技术将会被淘汰掉;手自一体化充装技术的充装设备由于构造单一,对其信息化升级相对简单,将会被广泛应用于正规中小型燃气经营企业。智能充装技术可对气瓶进行自动化充装和清洗,在全过程机械自动化的基础上实现对充装数据进行收集、上传、储存和读取的功能,留有为市级平台和气瓶定期检验机构数据接口。既能提升安全系数和充装效率,又能符合政府市场监管机制。