千吨级屋面钢网架整体提升技术

吴 宁,王火华,宋佩永,吴伟名

(中建三局集团有限公司 武汉 430064)

1 工程概况

广东省粤东某机场航站区扩建工程航站楼钢结构分布在国内航站楼(以下简称为国内)与国际候机指廊(以下简称为国际),主要由1~3 层小钢屋、屋盖钢网架组成。本工程主要施工对象为27 000 m2的异型双层双曲面屋面网架,屋盖钢网架主要构件形式为圆管和焊接球,圆管截面为P88.5×4~P351×22 mm不等,圆管杆件共计46 272 根;焊接球规格为WSR3012~WSR6528 不等,焊接球共计6 107 个。钢结构主要材质为Q355B,总用钢量约为2 600 t。网架高度最高处23.9 m,最大跨度37.8 m,网架分区提升单块最大重量约935 t。国内分成GA、GB、GC、GD 四个区域进行施工,提升后合拢,国际单独为GE区,如图1所示。

图1 屋面网架分区Fig.1 Partition of Roof Truss

因为本工程为在用扩建工程,全过程不停航施工,夜间不能动火作业,不论是夜间施工时间受限,还是管线无破损迁改,都给施工带来很大困难和挑战。不停航施工的另一个要点是不能有任何漂浮物进入飞行区,FOD 防范至关重要。该工程航站楼距离飞行区仅有十多米和一钢丝网墙之隔,所以在施工过程中不能有漂浮物处于自由的状态,且机场所在城市临海,受台风影响较大,每天都必须有专人进行巡查和清理施工中出现的漂浮物,以确保飞行区正常运转。

2 策划部署

⑴对于网架连接的选型,从节点构造要求来说,焊接空心球节点适合于各类网架结构形式和网架规范允许的各类开间跨度,螺栓球节点本身自重大,适用范围小,所以相对来说采用焊接空心球节点更合适[1]。故该工程采用焊接空心球网架。

⑵屋面网架施工内容主要分为预埋件安装、网架支座安装、网架拼装、网架提升、网架卸载、防腐防火涂料施工等。钢结构网架共分5 个提升区域,A 区提升网架规格156.2 m×57.3 m×3.8 m,B 区提升网架规格87.1 m×58.4 m×3.8 m,C 区提升网架规格70.3 m×26.7 m×3.8 m,D 区提升网架规格123.9 m×105.2 m×3.8 m,E 区提升网架规格72.0 m×30.0 m×3.8 m,网架最大就位高度约23.9 m,网架支座标高为10.3~16.9 m。根据大量类似工程的成功安装经验,本工程钢结构网架结构采用“超大型液压同步提升施工技术”进行安装。

施工工艺流程为:深化设计、原材料采购、材料复检➝构件制作(按施工顺序)➝施工准备、预埋件安装、构件运输(按施工顺序)➝各区网架楼板面拼装(按施工顺序)➝马道与主檩条安装➝支座、支托安装➝提升架安装➝分区提升到预定高度➝网架合拢➝结构最终提升、就位➝网架卸载➝补装提升架处构件➝油漆补涂➝清理、验收。

网架的拼装施工紧密的与土建施工结合,为尽可能节省工期,部署专门班组配合土建进行混凝土独立柱埋件的施工。为确保网架焊接质量,减少整改、抢抓工期,项目通过焊接考试优选焊接工艺精湛的焊工,整体效果提升明显。

3 千吨级屋面钢网架整体提升技术

整体提升法是将结构在地面投影位置进行整体拼装完成以后,通过临时胎架或者结构柱上的提升平台,利用液压千斤顶、钢绞线等起重设备将结构提升至设计位置的一种施工安装方法[2]。我国对整体提升施工技术的研究相对较晚,直到20 世纪90 年代才开始进行,比国外晚了30 年左右。但进入21 世纪以来,随着我国建筑业的兴起,高空间、大跨度的需求不断加大,钢网架结构逐步得到发展,到现在已经有一套比较完整的施工技术。网架整体提升技术重在控制结构杆件和节点的受力,在结构受力合理、结构变形在合理范围内进行施工。

施工力学的基础是时变结构力学,在分析过程中不但要将结构自身的变化考虑进去,还需要注意到结构成型过程中不同施工阶段附加物(如临时杆件、临时胎架等)的变化及由此对整体结构所产生的的影响。在施工过程中结构所受的作用力不单单只是构件的自重,还要将施工荷载也考虑进去,构件内力和位移受到很多因素的影响,其在施工过程中不断发生变化。分析求解施工力学问题通常是利用数值方法进行,其中最主要的方法是有限元分析方法[3]。该工程采用了MIDAS 有限元分析软件对钢网架的施工过程进行了模拟。

3.1 测量与监测

因为该工程建筑物的屋顶是空间网架结构,节点和构件都不规则,所以每个节点位置的精确测量定位难度相当大,因此在工程施工中需采用三维空间坐标来确定节点的位置,三维空间坐标即节点的X、Y、Z坐标,考虑到节点和构件的不规则及测量定位工作的难度,确保施工质量和工期,将采用高精度全站仪对每个支座节点进行测量定位,测量定位监测点如图2所示。

图2 焊接球定位监测点Fig.2 Welding Ball Positioning Monitoring Points

现场监测方面考虑分为平面位置监测和标高监测,工程中采用全站仪进行水平及竖向变形检测,水准仪进行竖向变形检测。主要包括网架地面拼装、提升到结构对接补装。

根据《钢结构工程施工质量验收标准:GB 50205—2020》和《空间网格结构技术规程:JGJ 7—2010》规定,挠度检查数量为跨度24 m 以上钢网架结构测量下弦中央一点及各向下弦跨度的四等分点[4]。为保证结构施工监测的连续性和有效性,在对施工仿真验算和施工图纸的基础上,由专业的第三方监测单位对各监测点全过程进行监测。

3.2 网架拼装

本工程网架厚度大,为更好地对上弦杆件进行拼装,采取搭设一个可移动式简易操作架进行焊接与校正作业的措施,这对于安全保障是一个很好的举措。对于下弦球的支撑则用100 mm×4 mm 圆管搭配槽钢拼装的支撑胎架,支撑胎架可以接长灵活处理,作为周转使用的措施材料,很大程度上节约了施工措施资源,符合环境保护理念。经迈达斯软件计算,支撑胎架最大应力比为0.45<1,满足安全使用要求[5]。拼装的流程为:

⑴球定位线(临时支座安装完成后将上层球及上层球的中心线放样至地面,作为拼装下层及上层球的控制线);

⑵球对角线尺寸检查;

⑶拼装上层球;

⑷利用地面控制线复核上层球位置,同时利用钢尺复核上层球的高度h,如图3所示;

图3 拼装过程位置核对Fig.3 Position Check for Assembly Process

⑸采用同样方法拼装球并利用地面控制线复核球的中心线,同时利用钢尺复核球的高度。

D 区网架拼装时最为困难,此处屋面网架覆盖到现有航站楼的进出高架桥,在此处施工需占据高架桥部分行车道,且高架桥下方是人行道,为不影响航站楼正常运行和过路行人的安全,必须对道路进行围蔽和交通疏导。D区网架实拍如图4所示。

图4 D区网架实拍Fig.4 D Area Grid Real Shot

D 区靠高架桥处也是网架起拱最大、上下弦高差最大的地方,现有胎架根本无法满足此高度的网架支撑。经项目研究及软件模拟决定,先将胎架所能支撑范围内的网架拼装完成,网架矢高最大处无法拼装部分留到最后,在相关安全措施做到位后采取网架预提升拼装,利用正式提升的设备将网架提升到一定的高度,当满足施工焊接要求后将剩余网架拼装完成。

充分利用高架桥桥面离网架高差小的优势,将高空作业降低为“地面”作业,最后再将整个D 区网架一次性提升到位。此种方法能有效节省措施费,减少施工成本,一定程度上节省了工期,但对安全保障措施方面的要求相对较高[6]。

3.3 提升设备及吊点布置

提升吊点的布置与屋面的结构形式相关,主楼区因面积大且成方形,故中间需布置支柱及吊点,GA、GB、GC及GE为指廊区,其结构形式为长条形的指廊,吊点随两侧混凝土支柱布置[7]。经迈达斯有限元软件计算,本工程提升吊点设置如表1所示。

表1 提升吊点布置Tab.1 Layout of Lifting Points

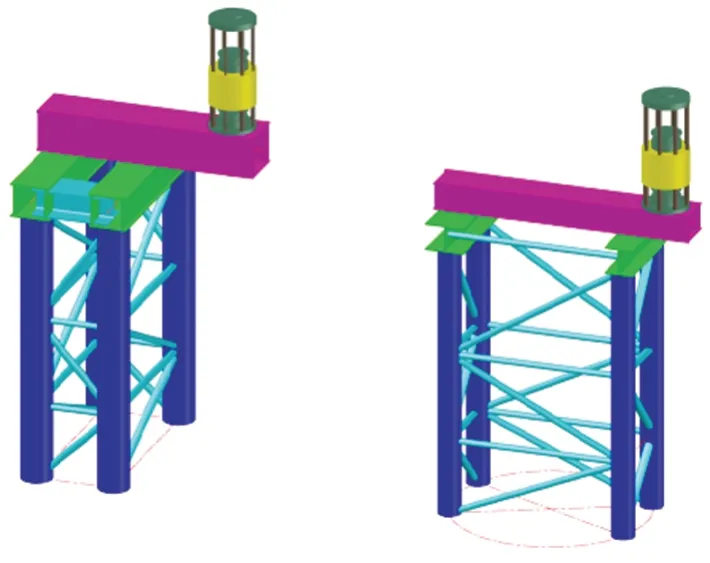

该工程配置提升设备,主要配置TLJ-2000 型液压提升器和TLJ-600 型提升器,液压提升器安装在提升平台上,提升平台再焊接到混凝土柱的埋件上,从而能将网架提升到柱顶支座。TLJ-2000 型液压提升器额定提升能力为200 t,最多可配置12 根钢绞线,TLJ-600 型液压提升器额定提升能力为60 t,最多可配置4根钢绞线,钢绞线规格为1×7-17.8 mm,如图5、图6所示。

图5 提升平台Fig.5 Promotion Platform

图6 提升吊点Fig.6 Lifting Point

3.4 动力提升系统

动力系统由泵源液压系统(为提升器提供液压动力,在各种液压阀的控制下完成相应的动作)及电气控制系统(动力控制系统、功率驱动系统、计算机控制系统等)组成。每台泵站有2个独立工作的单泵,每个单泵最多可驱动4台提升器作业。

本工程采用的是TL-HPS-60 型液压泵源系统。控制系统采用的是TLC-1.3 型计算机控制系统,该系统是新一代液压同步控制系统,由计算机、动力源模块、测量反馈模块、传感模块和相应的配套软件组成,通过CAN 串行通信协议组建局域网[8],如图7 所示。它是建立在反馈原理基础之上的闭环控制系统,通过高精度传感器不断采集设备的压力和位移信息,从而确保油缸能顺利工作。

图7 国际区网架提升计算机操控Fig.7 Computer Control of Grid Lifting in International Area

3.5 验收与提升

⑴采用地面拼装一次性整体提升法施工,从而使绝大部分拼装焊接工作都在地面进行,不仅减少了脚手架的用量,而且降低了高空作业和安全管理的难度,施工过程的质量检查管控更加便利,验收难度较高空也大大降低[9]。另外,采用在地面拼装可形成流水作业,对钢网架拼装进度非常有利,同时便于安装过程中安装精度的管控。提升前主要验收以下几个方面:

①通过焊缝探伤实验对网架焊缝进行抽检,确保焊接质量达到《钢结构焊接规范:GB 50661—2011》要求的标准。

②检查防火防腐涂料涂抹是否达到设计要求。防火防腐的质量关系到结构的使用寿命,所以如何进行防火防腐尤为关键。首先表面处理非常重要,同一种油漆,同一种腐蚀环境,使用抛喷射除锈较手工除锈漆膜寿命可延长3~5 倍。其次涂料的共同工作机制也至关重要,本工程网架共涂抹4层涂料,依次是涂膜镀锌底漆、环氧树脂封闭漆、环氧云铁中间漆、丙烯酸改性聚硅氧烷面漆。各层油漆均有其特性,各负其责,几层组合起来,形成复合涂层,提高防腐性能,延长使用寿命[1]。在对上述2 个方面进行优化施工后,防火防腐效果可得到进一步提升。

③检查安全措施是否全部做足且到位。

④检查提升装置设备以及应急物资准备。

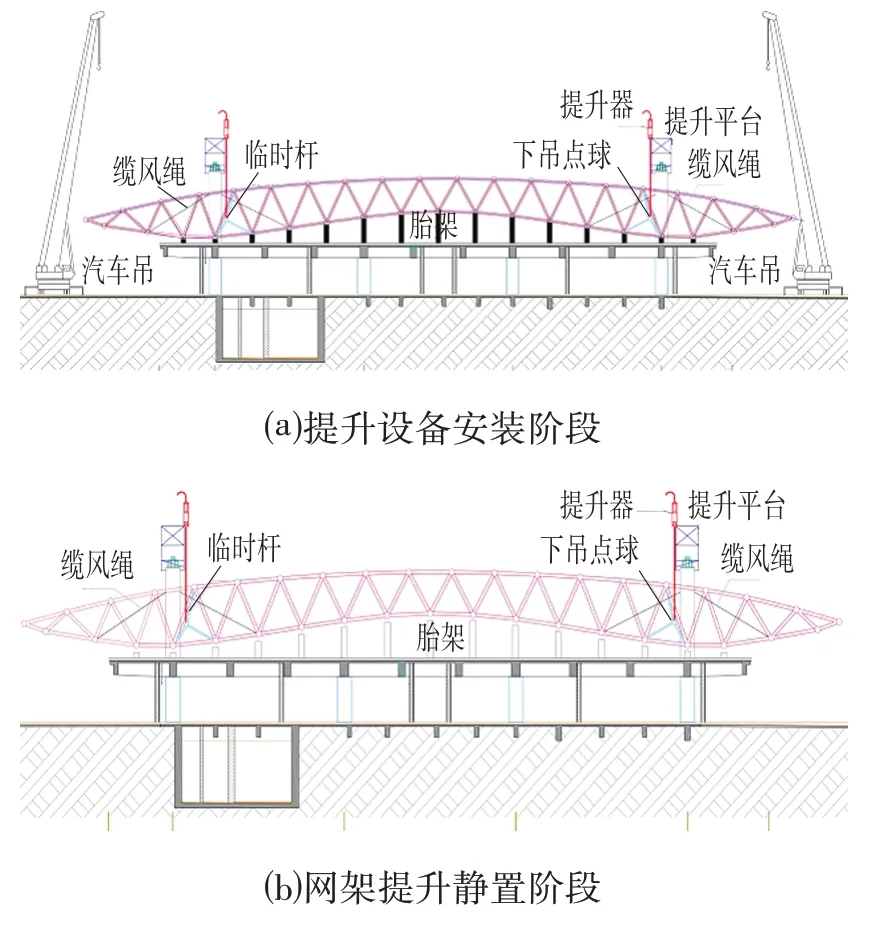

⑵网架的提升过程如图8所示。

图8 网架的提升过程Fig.8 The Lifting Process of the Grid

第一步:在拼装胎架上拼装网架,安装提升平台,放置提升器,提升器通过钢绞线与下吊点连接(网架提升时一端在网架4 个角下弦球节点位置拉设缆风绳,缆风绳另一端绑在混凝土柱上,随网架提升收紧缆风绳,防止网架提升倾覆)。

第二步:网架全部拼装完成后,提升器分级加载,使网架整体脱离拼装胎架约100 mm,停止提升。液压缸锁紧,网架静置至少12 h,检查网架结构、临时杆件、提升吊点和提升平架等结构有无异常情况。

第三步:检查无误后,整体同步提升网架。

第四步:整体同步提升网架至设计标高处,提升器微调作业,网架精确就位。液压缸锁紧,安装后补杆件。

第五步:拆除提升平台、提升器、临时杆件与揽风绳,网架卸载。

3.6 卸载补杆

卸载时仍使用计算机控制液压提升器同步卸载,按5 个“整体提升区”分别单独进行卸载。每个“整体提升区”内的所有吊点同时同步一起卸载,但卸载之前需要将提升点附近的后补杆件安装到位,卸载过程中监控各提升吊点荷载值及回降高度等数据。

每个“整体提升区”内的卸载流程为:单个整体提升区网架整体提升到位➝补装提升点附近的后补杆件→区块内所有吊点同时同步卸载➝单个分区网架完成就位。

各个分区提升到位后,补装相临分区的后补杆件,整个网架施工完成。

4 结语

广东省粤东某机场航站区扩建工程航站楼屋面网架采用液压整体提升技术施工,屋面网架在地面进行拼装,利用胎架作为临时支座,将全部网架在地面拼装到位,涂抹防火防腐涂料,利用液压提升机一次性整体提升到位[10],最后嵌补支座处杆件,等各区全部提升到位后,再嵌补各区之间的杆件,从而整个网架全面拼装完成。

此方法将各区的网架拼装作业从高空转移至地面,减少了安全隐患,加快了拼装速度,为工程节省了工期[11]。减少了搭设操作架的成本,同时提高了焊接拼装的质量,让整体质量管控更加便捷。为大型钢网架屋面施工解决了安装难的问题。