滚筒内烟丝干燥过程的数值模拟

聂广军,刘文锋,周红审,郭 煌,陈 梅,张云倜,易宝军,胡红云,李陈巧,何 山,张耀华

1.湖北中烟工业有限责任公司,武汉市东西湖区海口二路2号 430040

2.华中农业大学工学院,武汉市洪山区狮子山街1号 430070

3.华中科技大学能源与动力工程学院,武汉市洪山区珞喻路1037号 430074

卷烟制丝工艺的优劣直接影响后续工序的生产效率和烟支品质,其中烟丝干燥是决定卷烟产品感官质量的关键环节。目前烟丝干燥主要采用滚筒干燥技术,在滚筒干燥过程中烟丝的物理、化学特性发生一系列变化,对卷烟产品的物理特性与感官品质有着显著的影响[1-4]。过高的热加工强度会降低烟丝中香味成分的含量,导致造碎增多、产品质量下降。目前的生产工艺依赖于现场技术人员的经验,缺乏量化的表征指标。资文华等[5]发现热风风速对干燥后烟丝质量影响最大。张炜等[6]发现筒壁温度变化对干燥后烟丝的感官品质有较大影响。段鹍等[7]建立了筒壁温度与烟丝品质的关联式。李朋等[8]建立了不同含水率烟丝在滚筒内的停留时间关系式。Zhu 等[9]发现分段加热比单段加热更能够提高烟叶的干燥效率。这些试验研究可以在干燥过程中取样,然而在实际滚筒干燥过程中获取烟丝在滚筒内的干燥情况较为困难,且不同类型烟丝的差异更增加了通过实验方法建立不同操作条件与烟丝干燥品质间定量关系的难度。

相比试验测量,数值模拟可以显示滚筒内部的流动场和温度场,有利于深入分析影响物料干燥过程的因素,已被广泛运用于各种物料的干燥过程研究[10]。耿凡等[11]对滚筒内烟丝颗粒随滚筒旋转的混合行为开展了模拟研究,发现提高滚筒转速有利于颗粒的混合且近壁区更均匀,采用box-chain 模型进一步分析了烟丝在滚筒中的停留时间与滚筒转速和进风气速的关系[12]。江威等[13]对比不同干燥设备结构内部流场的分布特点,提出增加两组小型抄板可以优化内部热流分布。杨彬等[14]基于模拟结果分析了热风风速和滚筒转速对烟丝颗粒温度变化的影响,并提出其所研究滚筒干燥系统的理论最佳工艺参数。这些工作表明,数值模拟可为现有滚筒设备的干燥效率提升以及设备改造提供帮助。本研究旨在通过数值模拟方法对滚筒内烟丝干燥过程中水分的变化开展系统研究,探究不同滚筒操作条件对水分干燥过程的影响,解析热风流速、热风温度、筒壁温度和滚筒转速等因素对干燥过程中水分的影响,为提高烟丝在滚筒内的干燥效率、避免过度干燥提供理论指导。

1 干燥装置和数值介绍

1.1 装置与建模

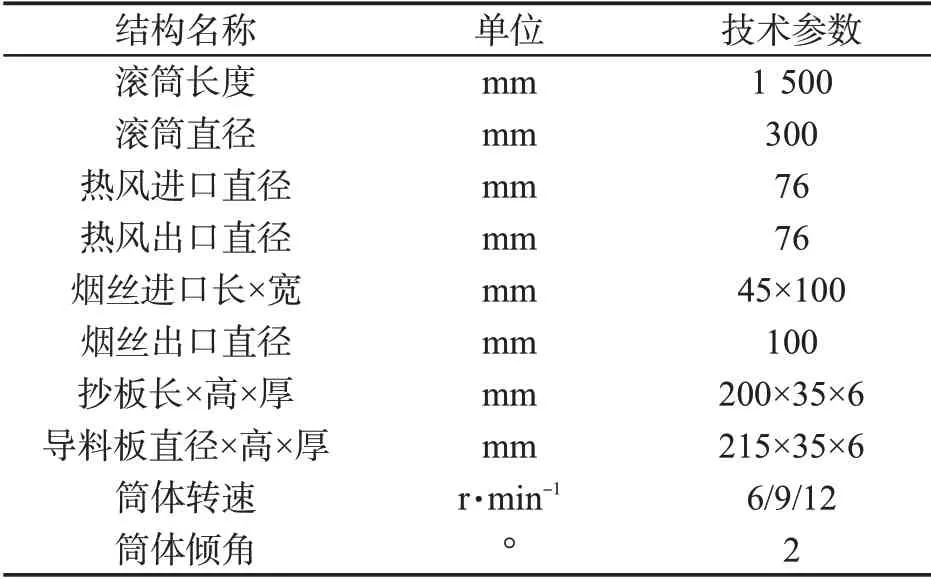

滚筒干燥机由烟丝进口、热风进口、旋转筒体、热风出口和烟丝出口等装置组成,旋转筒体向出口方向倾斜,倾角为2°。滚筒干燥机的详细参数如表1所示。由于烟丝干燥过程只发生在旋转筒体内部,为了简化模型便于计算,仅对旋转筒体内部进行建模,简化后的滚筒结构为筒壁、导料板与抄板。使用SolidWorks 完成三维建模,并在Ansys Mesh 中对干燥筒内部流体区域进行网格划分,为保证计算精度并考虑模型计算效率,最终网格数量约为60万,如图1所示。

表1 滚筒干燥机相关参数Tab.1 Relative parameters of a cylinder dryer

图1 滚筒干燥机流体域网格划分图Fig.1 Grid dividing used to model the fluid domain inside a cylinder dryer

1.2 数学模型建立

采用三维数值模拟方法研究烟丝中水分的干燥过程,基于欧拉-拉格朗日方法,对气相基于连续介质假设,其满足质量、动量和能量守恒方程,对于烟丝则简化为等效粒径的球形颗粒[15],并采用离散颗粒方法(Discrete particle method、DPM)描述烟丝的运动行为,烟丝在气固曳力、重力以及旋转惯性力共同作用下符合牛顿第二定律:

式中:vp为流体相速度;vg为烟丝速度;t 为时间;β为单位质量阻力;ρp为烟丝密度;ρg为空气密度;Fx为附加加速度(力/单位烟丝质量)项。

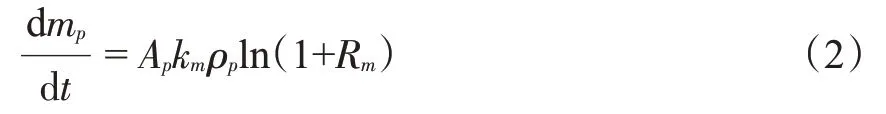

在干燥过程中,烟丝中的水分会转变为蒸汽使得烟丝质量下降,对于烟丝的质量变化:

式中:mp为烟丝质量;Ap为烟丝表面积;km为质量传递系数;Rm表示层裂质量数。

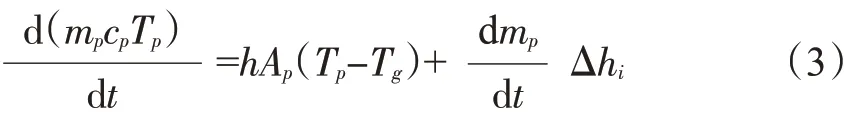

水分吸收热量变为蒸汽的过程也会影响烟丝的温度,烟丝温度方程表示为:

式中:cp为烟丝比热容;Tp为烟丝温度;Ap为液滴表面积;Tg为连续相的局部温度;hi为水分汽化潜热。

特别是,预约中心与入院准备中心紧密合作,利用患者办理入院手续到入住病床的时间差,完成主要检查。宣姝姝指出,这为医院缩短术前等待时间、降低平均住院床日奠定了基础。

式(3)分别表示气相-烟丝间的对流换热和蒸发潜热。

其中对流换热系数表示为:

式中:h 为对流换热系数;Nu 表示努塞尔数;k 为连续相的导热系数;dp为水利直径;B为散热系数;Re为雷诺数;Pr为普朗特数。

1.3 数值模型与边界

采用重整化群(RNG)k-ε模型和标准壁面函数(Standard Wall Function)模拟滚筒内产生的气相湍流,模拟过程中应考虑气体与烟丝间的相互作用。使用组分输运方程(Species Transport)描述干燥过程水分的变化情况。烟丝为多组分颗粒(Multicomponent),选用离散相模型(Discrete Phase)描述颗粒运动,烟丝和H2O(液)的质量分数分别为0.79和0.21;蒸发组分(Evaporating Spcies)分别设置为不蒸发(not-vaporizing)和H2O。从烟丝进口按面(surface)类型注入烟丝。进口设置为速度进口,出口定义为压力出口。由于滚筒通过旋转带动烟丝干燥,模拟中采用移动壁面(Moving wall)方法设置旋转壁面,关于模拟条件与边界设定的详细参数如表2所示。并根据实验通过用户自定义(UDF)设置分段壁温。压力-速度耦合格式选择为耦合(coupled)方法,采用差分格式为二阶迎风格式(Second order upwind)。通过CFD-POST 后处理软件获得各参数下模型的数值模拟结果,生成合速度云图、速度分量曲线图和压降变化曲线图等。

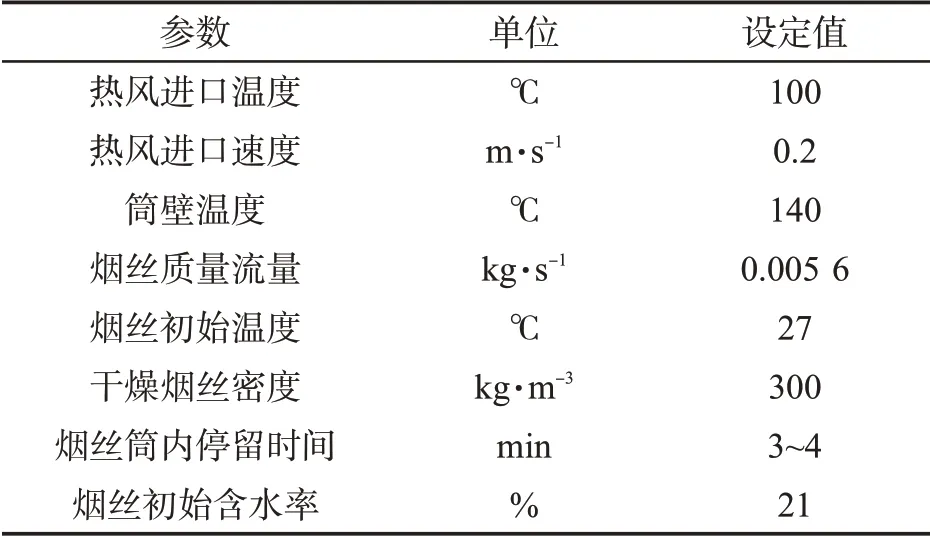

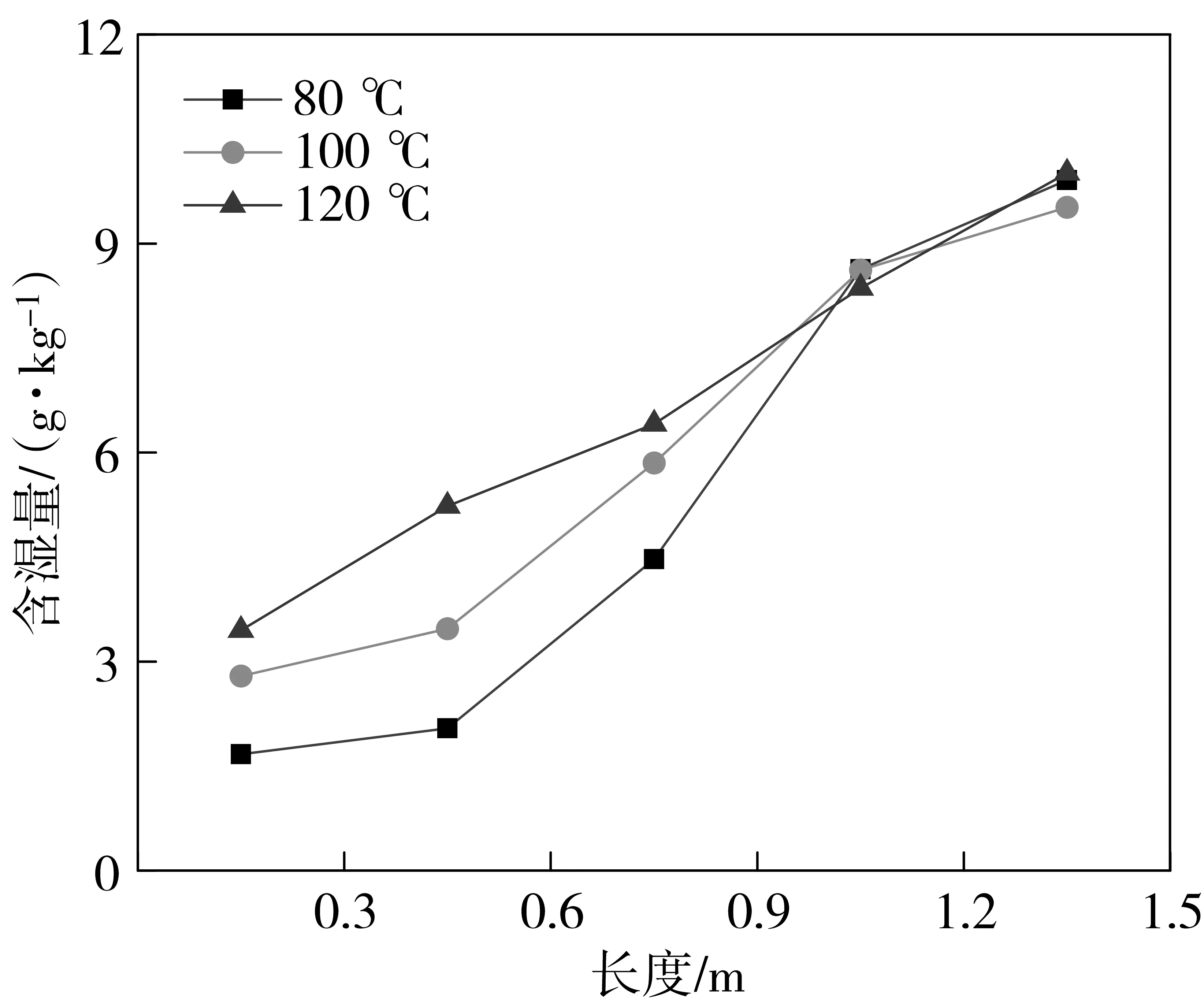

表2 模拟条件参数与边界设定Tab.2 Simulation parameters and boundary setting

2 模型的验证与分析

2.1 试验验证

首先验证模拟选用模型的合理性。在滚筒中心轴线处距离热风进口0.15、0.45、0.75、1.05 和1.35 m位置布置传感器对滚筒内气体湿度进行测量,记录各测量点湿度的变化,待烟丝流量稳定后读取测量点湿度的稳定值。模拟结果为在滚筒相应位置横切面气体湿度的平均值,图2为湿度的模拟结果与实验值,二者的湿度值在0.15 m 处接近,在0.45 m 和0.75 m 处模拟值略高于实验值,在1.05 m 和1.35 m处模拟值略低于实验值。5个位置实验值与模拟结果的平均相对误差小于10%。

图2 滚筒内各测量点湿度分布情况Fig.2 Humidity distribution at measuring points inside cylinder

图3 滚筒内轴向垂直切面烟丝停留时间分布Fig.3 Cut tobacco residence time distribution inside cylinder along axial vertical section

2.2 气相模拟结果

2.2.1 筒内温度分布

滚筒干燥机内沿轴向截面气相温度分布如图4所示。热风与烟丝混合进入滚筒后首先与筒壁进行热量交换,其中包括热风与筒壁及烟丝间的对流换热和烟丝与筒壁间的传导换热。随着筒壁温度的升高,筒内温度在0.3 m 后开始升高,图中表现为浅蓝色到绿色区域增多,烟丝中水分的蒸发速率也随之加快,而水分蒸发需要吸收热量,因此随着烟丝中水分的不断蒸发局部温度逐渐降低,在距滚筒出口约0.3 m处附近出现低温区域,因而滚筒内温度呈现先升高后降低的趋势。

图4 滚筒内轴向垂直切面气相温度分布Fig.4 Cloud diagram of air temperature distribution inside cylinder along axial vertical section

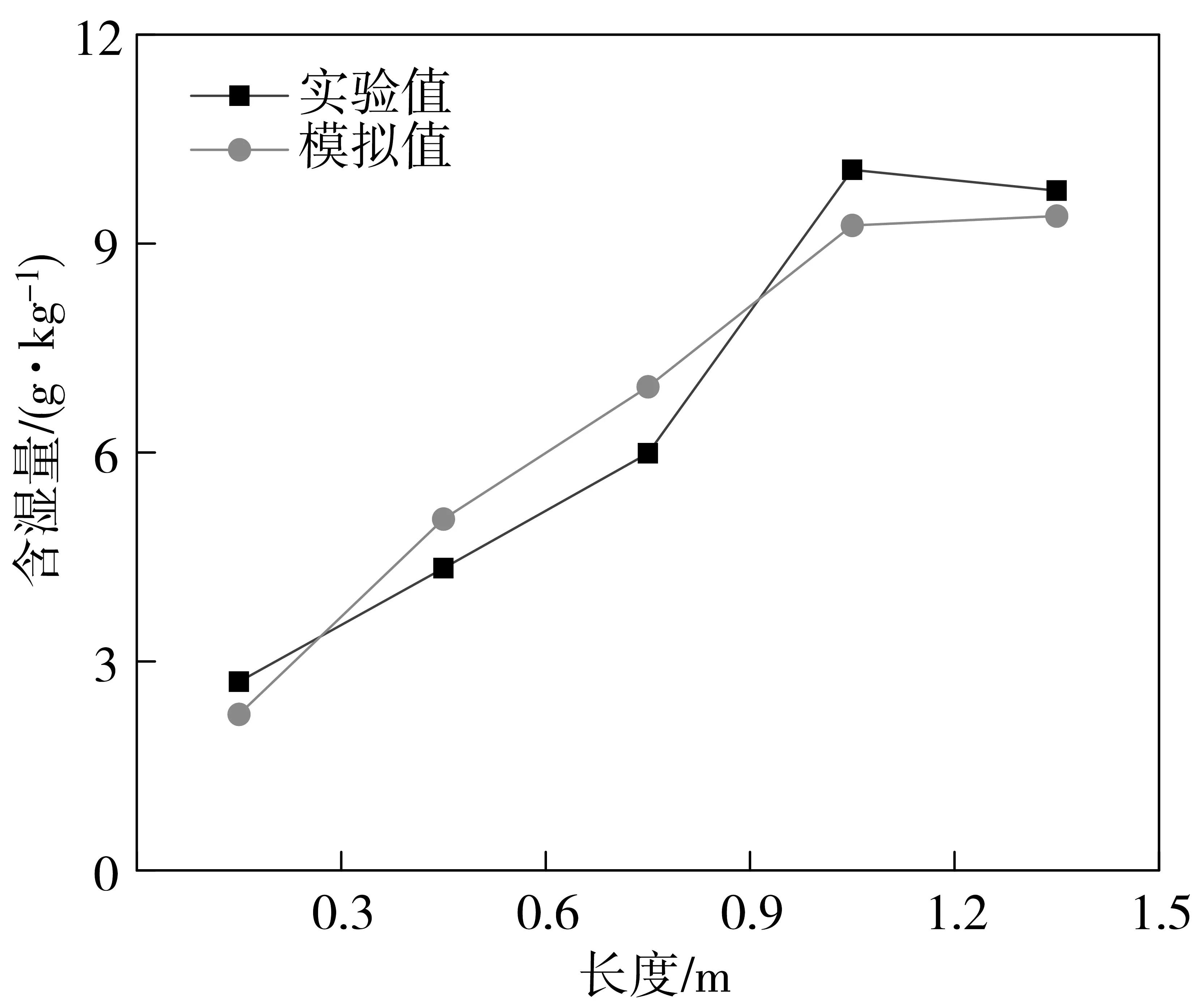

2.2.2 筒内水分分布

图5为滚筒内气相水分沿轴向分布图。随着进入滚筒烟丝温度的不断升高,水分开始从烟丝中蒸发出来,使得空气环境中的水分含量升高,湿度从进口0.2 m 后开始呈现一直上升趋势。在滚筒内热风中的水分达到平衡含湿量后,烟丝中剩余的水分无法再继续蒸发出来,因此干燥机末端水分含量基本稳定,湿度在出口附近达到峰值。

图5 滚筒内轴向垂直切面(a)和水平切面(b)气相水分分布Fig.5 Cloud diagram of air moisture distribution inside cylinder along axial vertical section (a) and horizontal section (b)

2.2.3 筒内速度分布

图6为滚筒内部气相的热空气矢量云图。由于进口热风速度方向为轴向,在进入干燥机后随着滚筒的转动,抄板会对热风和烟丝产生切向作用,从图6中可以看到,在进口附近速度矢量方向大多为轴向方向,在受到旋转运动抄板的作用下才产生切向速度,由于出口端没有抄板,烟丝仅在热风作用下从出口处流出。

图6 滚筒内轴向垂直切面气相速度矢量Fig.6 Vector diagram of air velocity inside cylinder along axial vertical section

2.3 烟丝模拟结果

2.3.1 烟丝温度分布

图7为滚筒内烟丝温度分布图。烟丝刚进入滚筒时的温度在25 ℃左右,经过与进口热风和滚筒壁面的热交换作用,温度逐渐升高,在滚筒0.2~0.5 m位置烟丝温度达到30~40 ℃,随着干燥过程的进行,烟丝继续和热风、滚筒内壁换热,温度继续升高,接近出口端烟丝温度50~60 ℃。

图7 滚筒内轴向垂直切面烟丝温度分布Fig.7 Cut tobacco temperature distribution inside cylinder along axial vertical section

2.3.2 烟丝水分分布

图8为滚筒内烟丝含水率分布图。滚筒进口烟丝含水率基本和干燥前物料含水率一致,随着烟丝和热风、滚筒内壁的热交换,烟丝温度逐渐升高,烟丝中的水分蒸发速率加快,烟丝内的含水率下降。烟丝在滚筒出口附近的含水率约为8%~12%。

图8 滚筒内轴向垂直切面烟丝水分分布Fig.8 Cut tobacco moisture distribution inside cylinder along axial vertical section

3 滚筒干燥机变工况分析

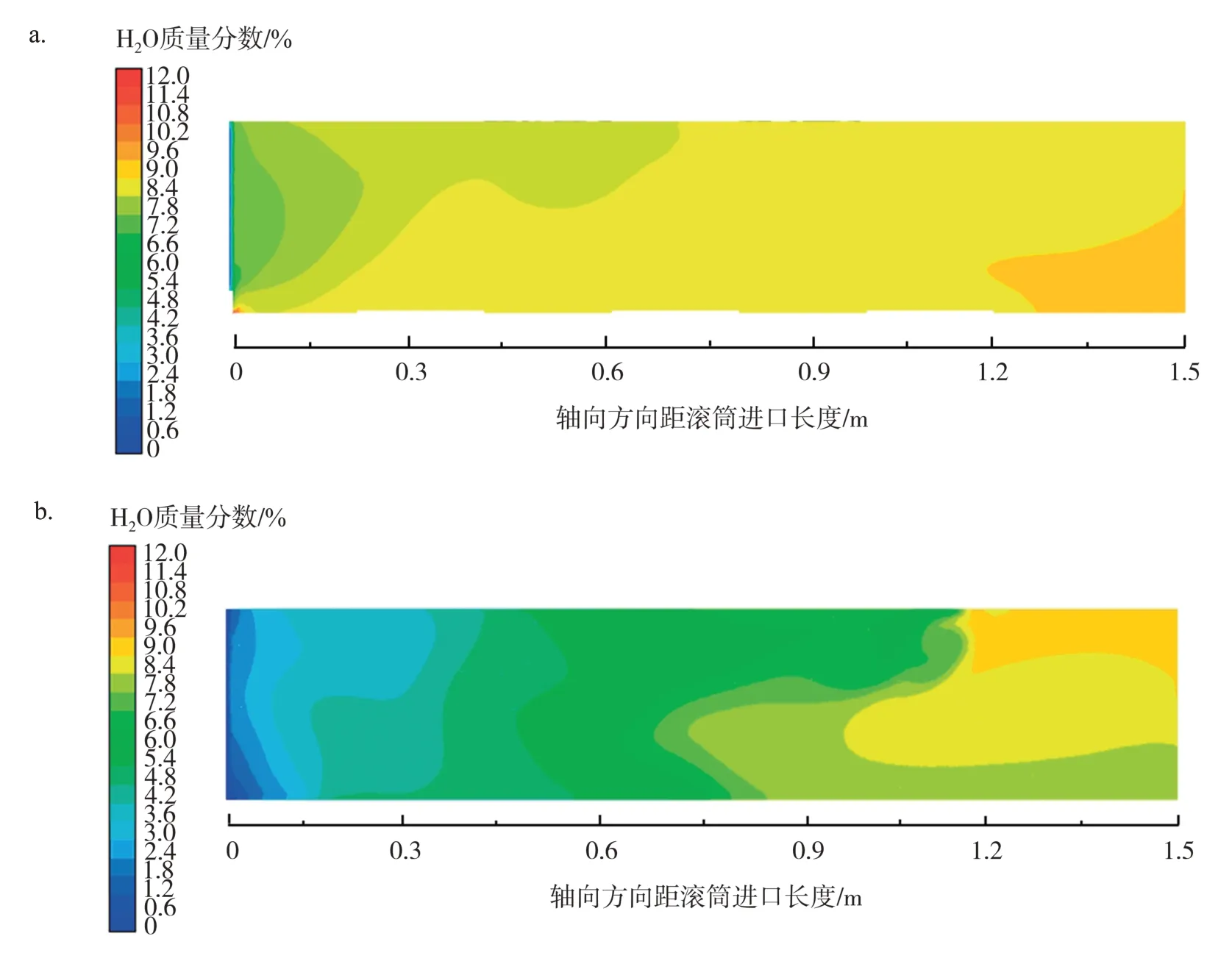

3.1 热风温度对水分分布的影响

在保证筒体转速和筒壁温度不变时,选择进口热风温度为80、100 和120 ℃进行模拟,结果如图9所示。烟丝进入滚筒在筒壁和热风的作用下升温,此时烟丝中的水分开始蒸发。随着进口热风温度升高,烟丝和热风的初始温度升高,有利于烟丝中水分更快地蒸发[16]。在相同筒壁温度条件下,由于后半段筒内环境达到类似的饱和状态,筒内后半段空气会逐渐被筒壁加热,温度逐渐接近壁温,因此进口风温的改变并未对滚筒出口处的平衡含湿量产生显著影响。滚筒前0.5 m 为预热段,含湿量变化缓慢,提高进口热风温度能加快预热效果。水分蒸发主要发生在0.45~1.05 m,在1.2 m处3个温度的含湿量(单位质量干空气中含有水蒸气的质量)均为9 g/kg 左右,蒸发阶段水分浓度与进口热风温度成正比,趋于稳定后3个含湿量值接近。综上所述,热风温度提高可以加快水分的蒸发。

图9 不同进口热风温度对筒内气体含湿量的影响Fig.9 Effect of hot air temperature at inlet on air moisture content inside cylinder

3.2 热风流速对水分分布的影响

在保证进口热风温度和滚筒转速不变时,分析了不同热风流速对烟丝干燥过程的影响,结果如图10所示。风速为0.2 m/s 时,水分蒸发主要发生在0.45~1.05 m,将热风流速从0.2 m/s 增加到0.5 m/s,由于热风流速增加使烟丝在进入滚筒干燥机后更加分散,预热效果更优,前段水分浓度明显升高,预热阶段含湿量就达到6 g/kg。与此同时,增加的风量也稀释了水分浓度,出口含湿量值低于0.2 m/s的出口含湿量。但大幅增加热风流速会降低烟丝在滚筒内的停留时间,导致烟丝中水分受热蒸发时间减少,从而造成干燥效果下降。继续将热风流速提高到1.0 m/s,由于烟丝密度较低,烟丝随着气流进入干燥机后继续呈抛物线运动一段距离,导致预热阶段烟丝无法和滚筒壁面充分换热,因此滚筒前段的烟丝无法和滚筒壁面充分换热,滚筒前段的烟丝含湿量降低。在1.0 m/s 风速下,滚筒内的水分浓度基本呈线性变化,中间蒸发段的蒸发速率低于0.2 m/s时的蒸发速率。此外,增加热风流速会加快滚筒干燥机内水分排出,造成整体水分浓度略微下降。

图10 不同进口热风流速对筒内气体含湿量的影响Fig.10 Influence of hot air velocity at inlet on air moisture content inside cylinder

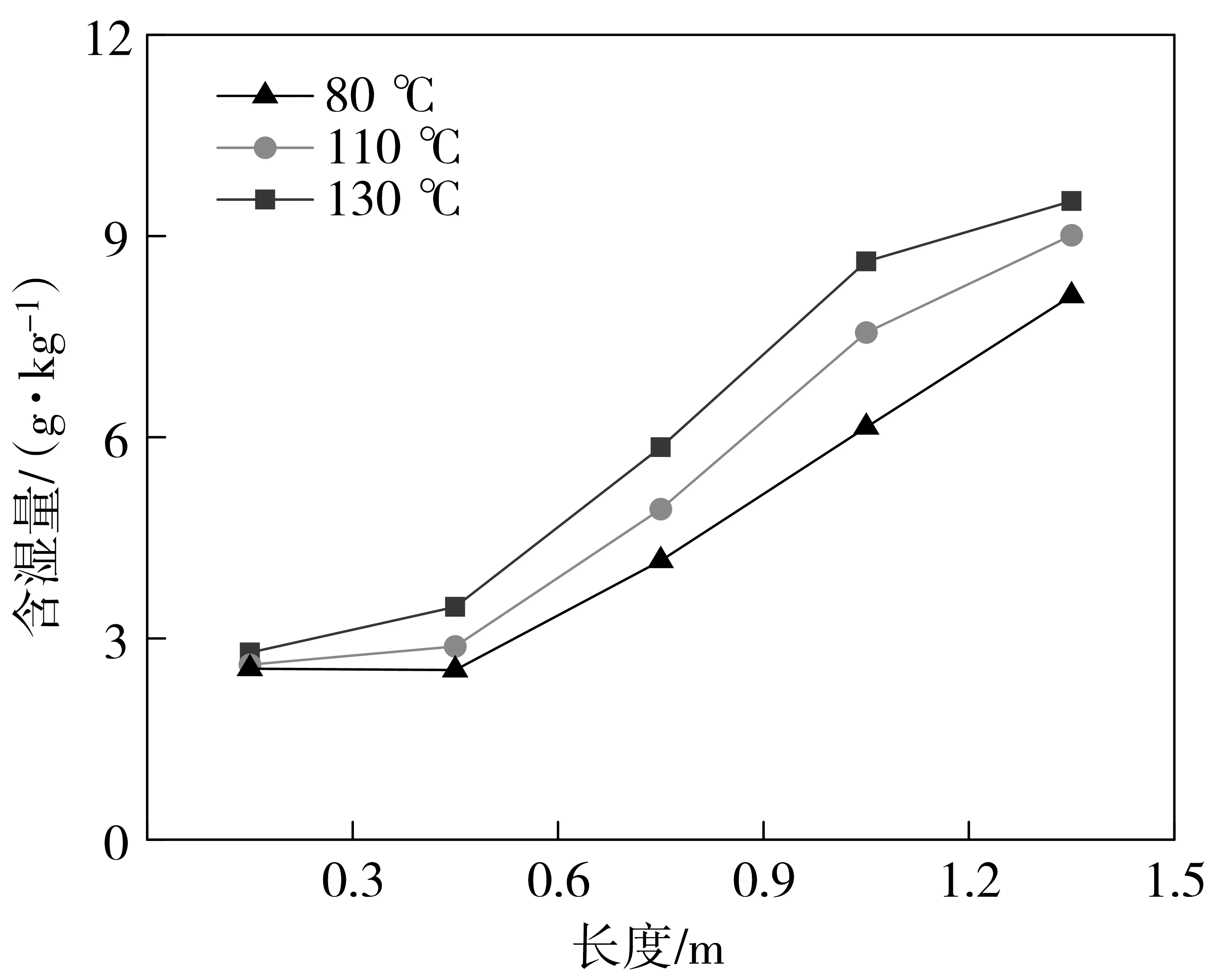

3.3 筒壁温度对水分分布的影响

在保证其他条件不变时,分别设置筒壁温度为80、110和130 ℃,分析筒壁温度对烟丝干燥的影响,结果见图11。筒壁温度升高对于滚筒前0.5 m 段水分蒸发影响并不明显,这是由于入口段烟丝温度较低,水分蒸发过程比较缓慢。随着热风和烟丝温度达到水分蒸发温度,过高的筒壁温度可以继续加热烟丝促使更多水分蒸发,可以看到筒壁温度为80 ℃时,整个干燥过程水分蒸发速率均保持线性,在靠近出口处蒸发速率也未出现110 ℃和130 ℃的减缓现象,推断在80 ℃壁温条件下,筒内达到平衡时的物料温度较低,因此水分蒸发速率相比于110 ℃和130 ℃较低,从而导致最终的筒内含湿量偏低。

图11 不同筒壁温度对筒内气体含湿量的影响Fig.11 Influence of cylinder wall temperature on air moisture content inside cylinder

3.4 滚筒转速对水分分布的影响

试验研究发现停留时间随着滚筒转速的增加呈指数型降低[8],而停留时间长短对物料干燥有重要影响。在保证热风流速、热风温度和滚筒壁温恒定条件下,分别设置滚筒转速为6、9 和12 r/min 进行研究,结果见图12。随着滚筒转速的增加,筒内水分含量呈降低趋势,说明随着滚筒转速的提升,干燥过程中烟丝中蒸发出来的水分减少。原因是滚筒转速提高增加了烟丝的抛洒频率,减少了烟丝与筒壁的接触时间,烟丝无法获得足够热量。此外提高滚筒转速导致烟丝随筒壁做圆周运动的时间减少,并在气流作用下烟丝向出口的运动加快,从而降低了烟丝在筒内的停留时间[18],因而滚筒干燥机内的水分含量降低。

图12 不同滚筒转速对筒内气体含湿量的影响Fig.12 Effect of rotation speed of cylinder on air moisture content inside cylinder

4 结论

针对烟丝在滚筒干燥机内干燥过程的影响,分别对进口热风温度、进口热风流速、筒壁温度和滚筒转速对干燥过程中筒内水分分布的影响展开研究。结果表明,烟丝在进入滚筒后在抄板的旋转作用下先随着筒壁运动,达到一定的高度后被抛洒,在该过程中烟丝会与滚筒壁面和进口热风进行热量交换,烟丝的温度逐渐升高,其中烟丝水分开始变为气态进入热风中。在进口热风的作用下,烟丝在不断的抛洒过程中向出口方向运动,水分蒸发过程主要发生在滚筒的前中部,空气的温度在蒸发开始后呈现下降趋势。滚筒内温度在径向上的分布为近壁面到滚筒中心温度逐渐下降,垂直方向上表现为下部的温度高于上部。湿度在水分蒸发时变化明显,并随着干燥过程的进行,湿度不断增加,筒内湿度与温度呈负相关关系。

模拟研究表明,提高进口热风温度可以加强干燥过程,进口热风速度对干燥过程影响显著,通过影响烟丝在筒内的停留时间和带入筒内的热量影响干燥过程,合适的进口热风速度能快速带走烟丝中蒸发的水分,降低滚筒内的水分浓度。筒壁温度直接影响烟丝温度变化和筒内的平衡含湿量,进而滚筒内部湿度随着筒壁温度升高而升高。滚筒转速对烟丝在滚筒内的停留时间影响显著,但几乎不影响筒内轴向的气流速度。该研究结果为滚筒内烟丝干燥的结构优化和设计提供依据,期望能减少干燥过程能量损失和提升烟丝干燥生产效率。