带式输送机尾部密封箱的单向导通密封性改造

景运动

(济宁华源热电有限公司,山东 济宁 272000)

在带式输送机运输的过程中,皮带的抖动或者运行会产生诱导风[1]。诱导风撞击导料槽内壁,导致风的速度和方向发生改变,物料就会发生翻转产生大量的粉尘。其中带式输送机尾部密封装置在整个输送系统中起到关键的作用,能实现带式输送机尾部的密封,避免在皮带转速过快或粉尘过大情况下物料出现扬尘、泄漏等问题。传统的带式输送机尾部密封箱只能起到简单的密封作用,无法解决尾部密封箱中的密封介质长期与皮带工作面相对摩擦产生的磨损,以及在磨损的地方造成粉尘的泄漏,同时也无法解决皮带在回程时皮带工作面上黏附物料会被尾部密封箱挡在外面产生堆积的问题[2]。使用条帘状的阻燃橡胶代替原有箱体状的密封介质(橡胶、海绵等),对带式输送机尾部密封箱进行改造,使其在具有单向密封效果的同时反向具有导通的功效,让煤炭运输过程中的环境污染得到有效的降低。

1 改造前状况

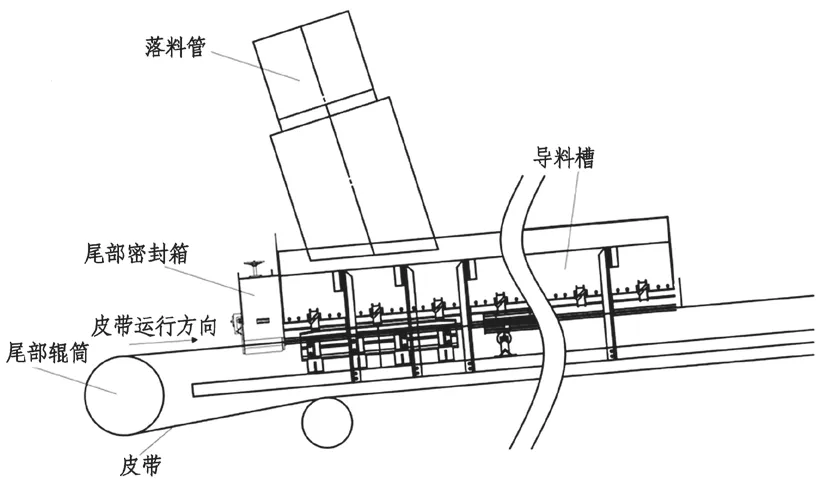

带式输送机尾部密封箱在整个带式输送系统中如图1 所示。整个带式输送系统主要包括尾部辊筒、皮带、尾部密封箱、落料管和导料槽等多个部分构成。其中尾部密封箱安装在带式输送机导料槽的尾部,通过螺栓将尾部密封箱安装在导料槽上,保证物料在皮带转速过慢的情况下不会出现倒流,同时也能保证落料管落下的物料不会造成大量的粉尘泄漏。

图1 尾部密封箱在带式输送机中的位置

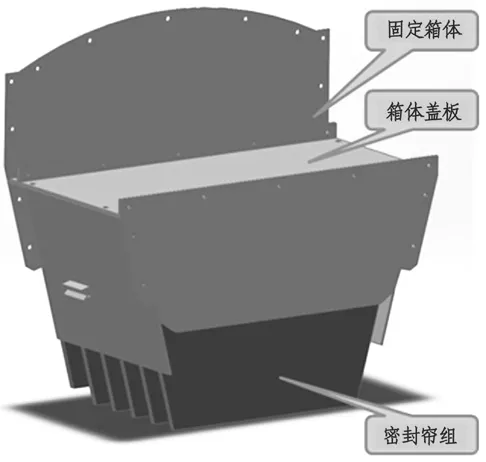

当前市面上应用较为广泛的带式输送机尾部密封装置如图2 所示。通过下压装置下压密封介质(橡胶、海绵等),使其与皮带面贴紧而起到密封的作用。其中固定箱体盖板安装在皮带尾部导料槽上,用于固定尾部密封箱。箱体盖板上开螺纹孔,通过下压装置压紧密封介质,使其与皮带表面相接触,起到密封的功用。下压装置利用丝杆的旋转带动下压端面,丝杆的下方用螺栓固定端面装置,保证密封介质能在丝杠的旋转中均匀下压。密封箱后盖挡板是通过箱体上的固定角铝支架将后盖板挡板固定在箱体上,皮带工作面回程黏附的物料会被尾部密封箱后盖挡板挡在外面产生堆积。

图2 传统的带式输送机尾部密封箱

传统的带式输送机尾部密封装置,在皮带的带动下物料会堆积并不停地撞击后盖挡板,在不断地撞击下物料会遗落和产生大量粉尘,对运输环境造成污染。在物料干燥情况下,物料会在皮带的不停摩擦下产生高温,可能引起自燃,造成安全风险[3]。尾部密封箱的密封介质与皮带面之间长期相对滑动摩擦,在压力作用下密封介质一段时间后就会磨损,粉尘在磨损的部位向外泄漏,就会导致密封失效。保洁人员对地面撒料进行清扫后,也没办法直接将撒料放在带式输送机尾部皮带工作面上直接送回输送系统,需要单独装车运回料场,浪费人力成本。同时,物料散落掉入滚筒会引起皮带的跑偏,导致皮带的撕裂。为了解决现有的问题,维持原有的密封效果,使后方回程的物料进入导料槽内部,保证设备安全,降低日常清理的繁重任务,设计了一种新型的带式输送机尾部密封箱装置。

2 结构设计改造及安装

改造后的新型带式输送机尾部密封箱如图3 所示,主要是由固定箱体、箱体盖板、密封帘组三部分组成。此结构设计是通过若干条密封条帘代替原有的箱体状的密封介质,来实现带式输送机导料槽的尾部密封。密封条帘3 应该具备一定的可变形量,允许皮带工作面回程黏料通过,可避免物料在导料槽尾部的密封箱外堆积。同时密封条帘应具备一定的刚度,保证导料槽内的粉尘在诱导风[1]作用下不会外溢泄漏。

图3 新型带式输送机尾部密封箱结构示意图

为了使回程的物料能够进入密封箱内,物料不会堆积在后盖条帘上,保证导料槽内的气体粉尘不会泄漏,选择了具有一定柔性和刚度的橡胶帘组。橡胶帘组材料选择硬度(邵氏A)70 左右橡胶,条帘宽度选择6 mm,长度略大于密封箱体上盖板与皮带之间的高度。通常密封条帘选择阻燃橡胶材质,其中添加了阻燃剂[4]是为了防止密封条帘在频繁的磨损下产生自燃。为了使密封条帘具有一定的可变形量,往往在密封条帘中加入软化剂。软化剂和增塑剂可增加橡胶的弹性,主要目的是降低分子间的作用力、增加分子链的柔顺性,提高分子链的移动性。通过适当的配方制作出的密封条帘可以增大密封条帘的变形量,保证具有良好的通过性的同时具有一定的刚度。

在密封条帘中,相对于带式输送机输送系统最外侧的密封条帘的底端高度大于其余密封条帘,最外侧密封条帘的底端与带式输送机工作表面之间留出间隙,减少阻力以便物料通过。密封条帘的底端高度沿着带式输送机的输送方向依次减小,则位于相对内侧的密封条帘更贴近皮带的工作面,阻力更大,实现尾部密封。位于相对外侧的密封条帘更远离皮带工作面,阻力更小,方便物料的通过。密封条帘依次沿带式输送机的输送方向等间距设置。

新型的尾部条帘密封箱具体安装设计如图4 所示,包括设置于带式输送机导料槽末端的固定箱体,安装在固定箱体上的箱体盖板,以及安装在箱体盖板上的若干密封条帘。密封条帘依次沿带式输送机的输送方向设置,箱体盖板上对应每条密封条帘均设置有两个并列的插槽,密封条帘对折后的两半分别自然下垂插入对应的插槽中,且密封条帘的平面与带式输送机输送方向相垂直。箱体盖板插槽的侧壁设置有螺孔,用于装配螺栓以锁固密封条帘,实现更牢固的组装关系,避免密封条帘由于长期晃动而松动,导致密封条帘的两半底端高度不一致,或从插槽中掉落,失去密封效果。

图4 新型尾部密封装置

3 改造效果及主要创新点

改造前由于皮带回程黏附的物料会堆积在带式输送机的尾部,物料在堆积的过程中造成环境脏乱差。在带式输送机启动的过程中,还会造成物料粉尘的飘扬,堆积的物料进入托辊中,造成皮带的跑偏,严重时会导致皮带的撕裂。改造后皮带回程所黏附的物料会通过尾部的密封条帘箱,证明其通过性良好。皮带运行过程中,粉尘泄漏情况良好,空气中无明显的粉尘,周围环境相比原来干净许多,同时证明新型带式输送机尾部密封结构具有良好的密封性。改造后的密封箱适用于各种皮带不完好的工况,不会刮伤皮带接头。密封条帘和皮带接触不会产生压紧力,故不会损伤皮带,适用于皮带凹凸不平的情况。

改造后,相比于传统的带式输送机尾部密封箱结构更加简单,避免了密封箱的密封介质与皮带间的较大摩擦,减少了皮带或者密封介质的磨损率。从经济上看,带式输送机尾部的密封介质在改造前每月磨损30~50 mm 左右,平均一两个月就需要更换密封箱内的密封介质。新型的带式输送机尾部密封箱已不作为检修的重要项目,只需要在检修时进行常规的检查,节省了材料费用和工人清扫的费用,每年可为公司节省数万元以上的成本。运行情况下,带式输送机尾部密封箱由原来两月更换一次密封介质可延长至现在6 个月进行一次简单的修复,检修时间只需两到三个小时,检修时间和检修次数明显减少,使用寿命提高三倍以上,相比于原来的密封箱使用寿命大幅度延长。

本设计创新点在于通过具有多条密封条帘的尾部密封箱来实现带式输送机导料槽的尾部密封。由于密封条帘具有一定的可变形量,允许皮带工作面回程黏料的通过,可实现黏料的单向导通并能维持导料槽内部粉尘以及气体不泄漏。装置运行的阻力小,密封条帘与皮带产生的阻力较小,不会产生摩擦生热,降低后方积料自燃的风险。系统免维护,皮带回程所黏附的物料会进入密封条帘,物料不会堆积溢出,且物料也无需运回料场,清洁人员只需将物料放在带式输送机尾部,物料将自行运回,减少人工成本。结构更加简单,传统的密封箱需要夹持的后盖挡板和压紧装置,新型密封箱无需后盖挡板和压紧装置,取而代之的是密封条帘,在维修更换时只需打开密封箱的上盖板,拧松螺栓即可。

4 结语

该设计已获得国家实用新型专利(专利号为202022897836.X),新型带式输送机尾部密封箱有效地改进了传统带式输送机尾部密封箱的缺陷,能够使皮带回程所黏附的物料具有单向的可通过性,同时也具有传统密封箱的特点,可以使煤粉尘密封在导料槽的内部,对于带式输送机输送具有经济、环保意义。