浅议冶金设备在线振动状态监测诊断的技术应用与实践

刘海军,黄明刚,刘毅,宋栋

(酒钢集团宏兴股份公司碳钢薄板厂,甘肃 嘉峪关 735100)

酒钢宏兴钢铁股份有限公司(简称酒钢宏兴)碳钢薄板厂从2015年开始探索实施设备在线状态监测系统,在关键设备的轴承测点上安装压电式加速度传感器,利用在线数据采集模块实现数据实时采集、加速度包络处理,存储,通过专用软件对数值和频谱进行分析诊断、预判断设备运行状态。

1 现场设备在线监测系统的介绍

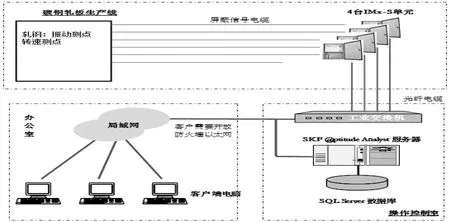

碳钢薄板厂2015年针对热轧区域轧机、连铸区域摆剪等20台齿轮箱,在其旋转轴承轴承座的径向(部分为径向+轴向)上安装了约90个压电式振动加速度有线传感器,传感器输出的模拟信号经双屏蔽信号电缆传输至多通道数据采集单元,信号在采集单元内进行了模数转换,频谱转换,带通滤波,加速度包络处后,形成了振动加速度、振动速度、加速度包络值、频谱等数值体系,以上数值以网线输出方式进入我厂的局域网交换机,经我厂局域网进入部署在中心机房服务器的专用分析软件和数据库中。图1为在线振动监测系统网络架构图。

图1 在线振动监测系统网络架构图

数值与频谱在分析软件和数据库中形成了即时数值和历史记录,系统内根据设备振动速度报警的ISO国际标准规则,设定了相应的警告和报警值,可以实现对设备故障进行自动警告和报警。

由于传感器在轴承上采集到的振动加速度信号是设备多个振动来源的混合信号,这些混合信号至少包括三个部分:(1)周边振动传导;(2)设备结构关系如:不平衡,不对中,松动等原因产生的振动;(3)轴承、齿轮等传动部件的缺陷导致的振动。

其中第三类振动信号的频谱具有高频、低幅值的特点,如果只看振动速度总值,这些信号经常被掩盖和忽视,而它所对应的故障又是设备状态监测的重点。

我厂通过对带通滤波后的频谱进行加速度包络处理,将缺陷频率的振动速度转换为这个缺陷所产生的冲击能量的总和,软件系统把这个总和值定义为一个无量纲值——加速度包络值(gE值),这个值用于判断部件缺陷的严重程度,系统依据这个值设定了针对部件缺陷的报警和警告标准。

该系统陆续发现有6套齿轮箱轴承、1套齿轮接手、齿轮存在早期缺陷。据此,厂里提前安排合理的检修时间,对相应的轴承和齿轮接手进行了解体检查,解体后发现现场实物上的缺陷特征与振动监测系统所判断的结果高度一致,实现轧机预知维修。

2 设备振动故障机理及在线监测系统应用典型案例

2.1 在线状态监测应用——轴承故障诊断案例

2.1.1 轴承保持架故障诊断案例

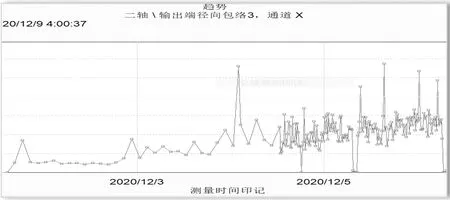

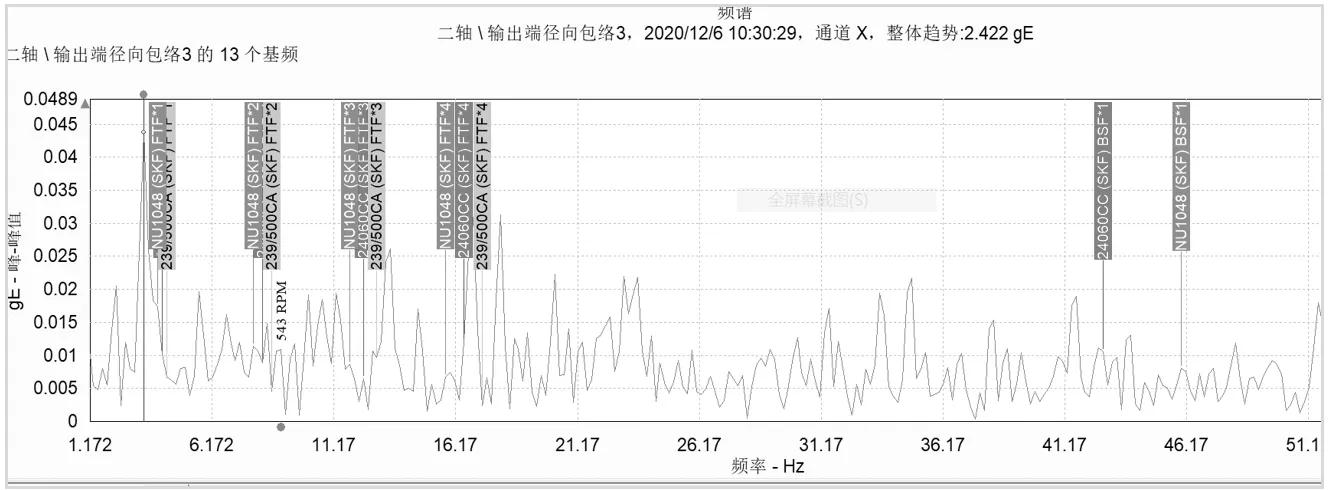

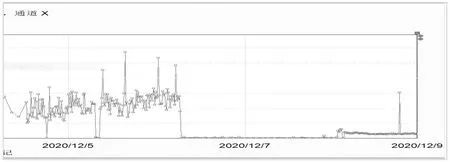

(1)2020年12月3日对7#连铸机摆剪齿轮箱在线状态分析,发现二轴加速度包络谱加速度包络值趋势出现明显能量上升态势,见图2;对二轴包络频谱分析发现异常峰值集中在转频的低频区,进一步比对分析故障特征频率为轴承保持架,见图3,故初步判定为轴承保持架存在缺陷。

图2 轴承保持架断裂趋势图

图3 包络3频谱与部件缺陷频率对照图

(2)2020年12月7日停机,对7#连铸机摆剪齿轮箱解体检查发现二轴离合器侧轴承(239/500GA/W33/C3)轴承保持架断裂,见图4,随后组织检修更换轴承。

图4 保持架断裂照片

(3)2020年12月8日检修更换轴承后起机生产,摆剪齿轮箱振动趋势明显下降,恢复正常,见图5。

图5 更换轴承后二轴趋势曲线

2.1.2 轴承内圈故障诊断案例

(1)2021年1月25日,在分析8#连铸机摆剪齿轮箱加速度包络频谱过程中,发现一轴存在异常的峰值,异常频谱集中在多倍频处,且存在边频,由于系统设定转速与实际转速存在少量的差异,通过轴承频谱比对分析,初步判断离合轴承(NUNU2240C3)内圈存在缺陷,见图6。

图6 轴承内圈缺陷频谱图(NU2240C3)

(2)2021年1月26日停机检修,对摆剪齿轮箱1#轴解体,发现轴承内圈存在裂纹缺陷,见图7。

图7 轴承内圈裂纹缺陷

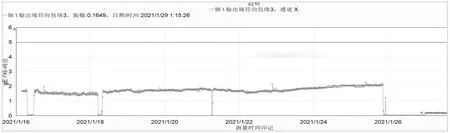

(3)2021年1月26日更换轴承后,一轴振动能量大幅下降,恢复正常,整体趋势平稳,见图8。

图8 更换后趋势曲线平稳

2.2 在线状态监测——齿轮故障诊断案例

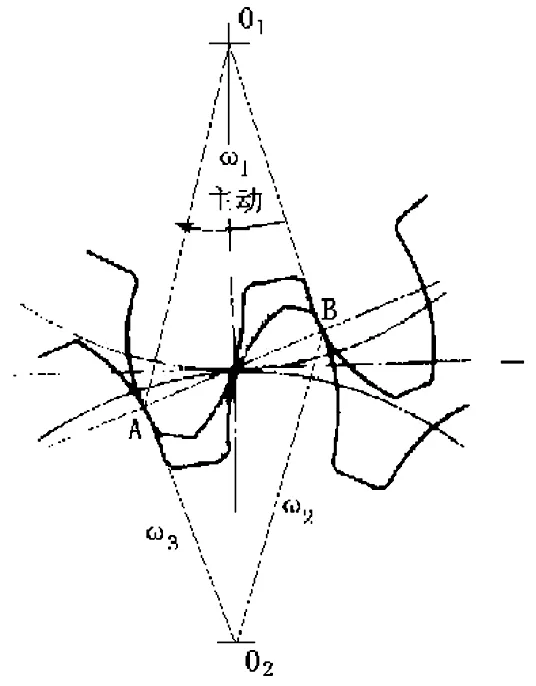

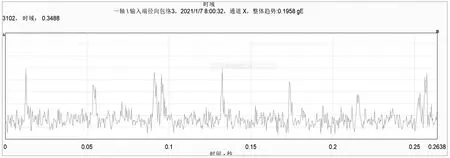

齿轮传动系统是一个弹性的机械系统,由于结构和运动关系的原因,存在着运动和力的非平稳性。图9是齿轮副的运动学分析示意图。图中O1是主动轮的轴心,O2是被动轮的轴心。假定主动轮以ω1作匀角速度运动,A、B分别为两个啮合点,则有O1A>O1B,即A点的线速度VA大于B点的线速度VB。而O2A 图9 啮合频率。从这个意义上说:齿轮传动系统的啮合振动是不可避免的。振动的频率就是啮合频率。也就是齿轮的特征频率,其计算公式如下。 啮合频率的高次谐波其中,N为齿轮轴的转速(r/min);Z为齿轮的齿数。 边频带。由于传递的扭矩也随着啮合而改变,它作用到转轴上,使转轴发生扭振。而转轴上由于键槽等非均布结构的存在,轴的各向刚度不同,刚度变动的周期与轴的周转时间一致,激发的扭振振幅也就按转轴的转频变动。这个扭振对齿轮的啮合振动产生了调制作用,从而在齿轮啮合频率的两边产生出以轴频为间隔的边频带。 边频带也是齿轮振动的特征频率,啮合的异常状况反映到边频带,造成边频带的分布和形态都发生改变。边频带包含齿轮故障的丰富信息。 (1)2021年1月7日通过对8#连铸机摆剪一轴时域分析,发现存在异常的振动幅值,同时在一轴上发现间隔约0.05s(转动周期)的周期性波峰,初步判断为齿接手或不对中故障,见图10。 图10 一轴时域分析图 (2)2021年1月8日检修拆解一轴齿接手发现齿面磨损严重,见图11。 图11 齿接手齿面磨损图片 (3)2021年1月8日更换齿接手后,摆剪一轴趋势相比较前期振动峰峰值降低50%,整体趋势平稳、恢复正常,见图12。 图12 一轴输入端趋势曲线 类似的成功应用案例还有许多,由于振动监测系统提前发现故障劣化趋势,使得厂里可以提前安排检修时间,有效避免了重大设备事故,现在振动监测技术已成为我厂设备状态管理不可缺少的手段和工具。 在线状态监测系统主要是通过在主要设备上安装传感元件,对设备振动、温度、电流、电压等参数进行采集监测,建立关键设备监测评价及预知维修体系,成立设备监测评价小组,定期或不定期组织内部或外部故障诊断技术交流,提高设备人员的业务技能,实现生产设备的经济、可靠、稳定运行,为安全生产、提质增效、转型升级及高质量发展提供坚实的设备保障。

3 设备在线监测方面的应用总结