防打孔盗油用管道内检测器的研制与应用

胡 朋,祝兴辉,张 洋,陈金忠,马义来,康小伟,王 锋

(中国特种设备检测研究院,北京 100026)

随着管网建设的高速发展,我国逐步建成了一套庞大的管道运输系统,成为国家重要的“能源大动脉”,其安全运行对国家战略具有重要意义。近年来,打孔盗油事件频繁发生,已成为油气管道安全生产的一大隐患[1]。当前打孔盗油现象具有时间地点多变、人员队伍专业化、技术工具更先进的特点;作业方式主要有隐蔽式、闪电式、地道式、伪装式等[2]。打孔盗油会对管道产生开放式的破坏,一旦管道发生泄漏,可能会对经济、生态、公共安全等领域带来重大危害。

为应对频繁发生的打孔盗油事件,管道运行公司的措施采取从“人防”逐步升级到“技防”方式。管道泄漏监测系统是打孔盗油检测的主要方式,但由于打孔盗油分流量较小,其灵敏度较低、识别误差大;管道光纤预警系统是新兴起的一种检测技术,但其受外部干扰大,漏报或者误报概率大,且部分老管道没有伴随光纤;管道外检测技术结合开挖验证的方式进行检测,但工作量大,识别率低,检测周期长,且时效性较差;漏磁内检测技术是打孔盗油检测相对比较有效且成熟的一种方式,但是其施工流程复杂,费用较高,检测间隔长,时效性较差[3-4]。因此,迫切需要研发一种检测效果好、成本低、作业方便且流程简单的检测设备,而基于涡流检测技术的打孔盗油专用管道内检测器恰恰能够满足以上需求。

1 打孔盗油的形式及特点

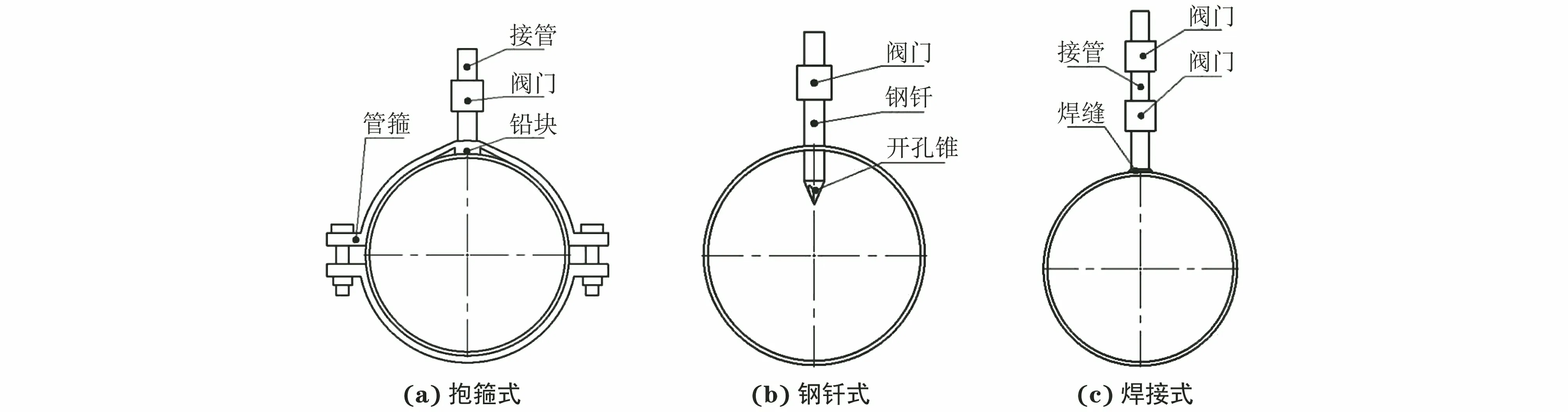

1.1 抱箍式

该盗油方法一般将规格较大的扁形钢板卷成环形管箍状,然后把盗油阀门及连接管安装到管箍上,通过拧紧管箍两端的螺栓将盗油装置及较软的铅块贴合在管道表面,从而实施钻孔盗油,[见图1(a)]。其特点为实施难度大,过程复杂,易发生泄漏事故,近些年使用很少。

1.2 钢钎式

该盗油方法一般采用一定长度且带有锥度的高强度钢管,在有锥度的一端加工进油孔,另一端焊接阀门,将有锥度的一端直接插入管道内部进行盗油[见图1(b)]。其特点为作业简单,隐蔽性强,对管道损伤大,近些年使用很少。

1.3 焊接式

该盗油方法通常将带有钻孔控制阀的接管焊接到管道上,钻孔完成后再焊接上短管和盗油控制阀。通过这两个阀门实现盗油操作[见图1(c)]。其特点是装置简单,隐蔽性强且能够反复使用,是近些年普遍采用的一种方式,也是目前盗油孔检测的主要对象[5]。

图1 3种不同的打孔盗油方法示意

2 涡流内检测原理

与其他管道缺陷检测技术相比,涡流检测是一种灵敏度高、精度高且非接触测量的无损检测方法,非常适用于管道盗油孔的检测。其检测原理为:当通有交变电流的线圈靠近被检测的导体试块时,在激励线圈产生的主磁场作用下,导体试块在变化的磁场中会产生漩涡状电流,也就是涡流;同时涡流也会形成一个磁场,当导体试块中有缺口时,涡流的分布会发生变化,产生的磁场也会随之发生变化,继而影响检测线圈的阻抗;而通过检测线圈输出的电信号变量,可以判断被测试块的性能以及是否有缺陷[6-7]。

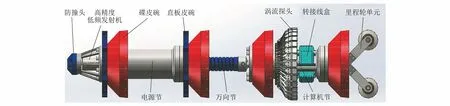

3 防打孔盗油管道内检测器系统结构

3.1 机械系统

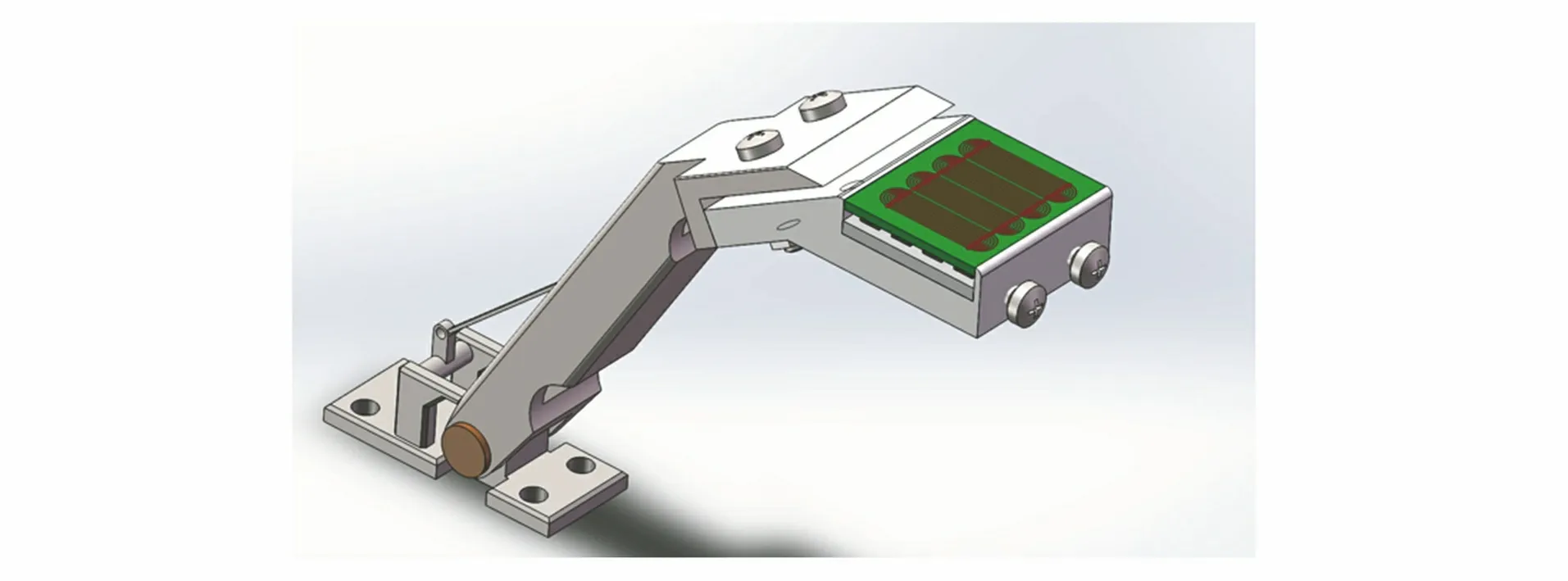

防打孔盗油用管道内检测器结构如图2所示,其机械系统由电源节、万向节和计算机节三部分组成。电源节通过柔性万向节与计算机节相连[8]。

图2 防打孔盗油用管道内检测器结构示意

3.1.1 电源节

电源节的密封防爆仓装有电池组,为检测器在管道中长时间运行提供电能。同时该设备装有开槽的直板皮碗和带有耐磨钉的碟皮碗,依靠皮碗两端的压差产生的动力驱动检测装置在管道中运行。其中开槽的直板皮碗和带有耐磨钉的碟皮碗大大延长了装置的检测里程,节省了成本,且能够保障检测器在管道中的安全运行。

前端的防撞头起缓冲作用,可防止检测器速度过快撞击盲板。高精度低频发射机装在前端的防撞头中以免撞击时发生损坏,其主要作用是通过地面上匹配的接收机来确定检测器在管道中的位置或者记录检测器经过定标点的时间,为后期盗油孔的精确定位提供支撑。

3.1.2 万向节

电源节和计算机节之间采用柔性万向节连接,以保证管线中弯头的通过能力。万向节可在电源节带动计算机节前行的同时确保整体同步环向旋转,以保护两节之间的电缆线不受破坏。

3.1.3 计算机节

计算机节是整个检测器系统的核心单元,包括支撑碟皮碗、涡流检测探头、转接线盒、里程测量单元和筒体内部的机芯单元。支撑碟皮碗可使计算机节在管道中平稳行走;涡流检测探头可以检测盗油孔及管道内壁缺陷、阀门、三通、焊缝、弯头等部位;转接线盒的作用是将采集的数据转接传输给机芯;里程测量单元通过磁编码器测量管线的里程距离和特征长度,结合定标点来实现盗油孔及其他特征的轴向精确定位;机芯单元用于过程控制和检测数据的处理与存储。

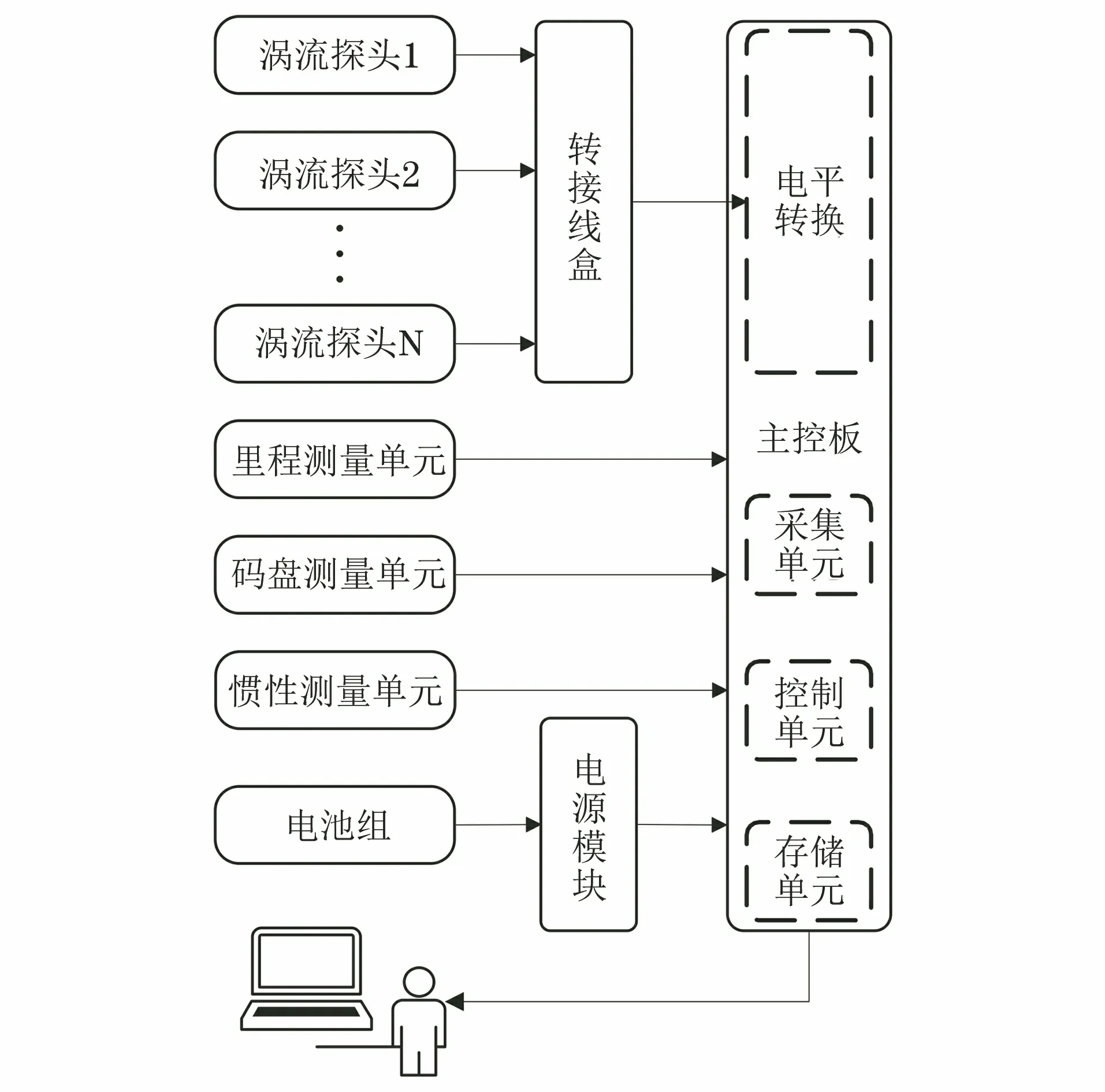

3.2 电子硬件系统

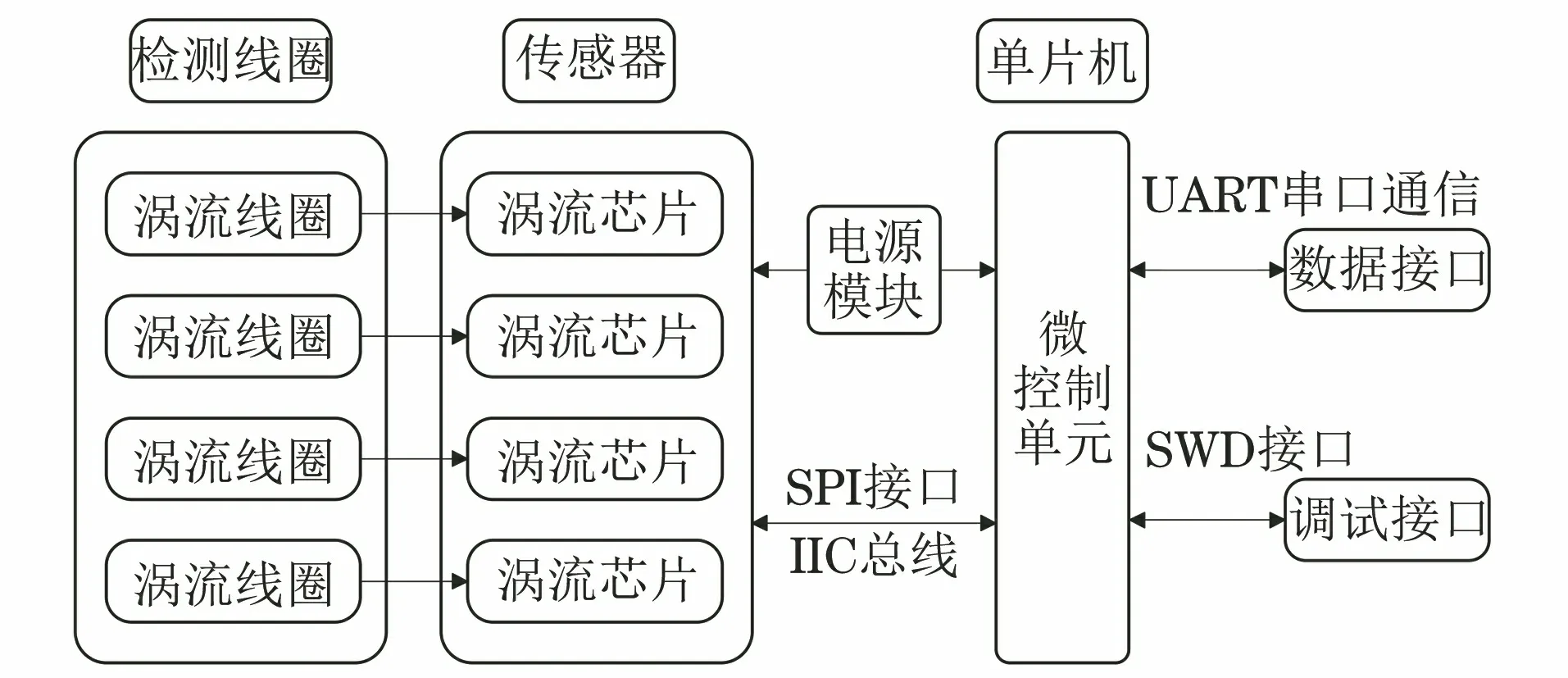

防打孔盗油用管道内检测器电子硬件系统主要包括以ARM为核心模块的处理单元、电源模块、数据传输和存储模块、串口模块等,用于存储涡流探头、里程测量单元、码盘测量单元、MEMS(微电动系统)陀螺仪单元等数据的采集和存储单元[9-10]。其电子硬件系统总体框架如图3所示;涡流探头电子系统框架及探头结构示意分别如图4,5所示,其中单个涡流探头的通道数为4个,每个通道的采样频率为2 kHz。

图3 防打孔盗油用管道内检测器电子硬件系统总体框架

图4 防打孔盗油管道内检测器涡流探头电子系统框架

图5 防打孔盗油管道内检测器涡流探头结构示意

系统的基本工作过程如下:①使用上位机(笔记本电脑)通过RS-232接口与电子系统进行通讯,可以对整个系统进行调试和配置操作;②确认设备工作正常后将检测器放入管道,将涡流探头检测到的管壁上的磁场信号、里程轮和码盘转动产生的脉冲信号和陀螺仪采集的三轴加速度数据送入MCU(微控制单元)主控单元;③完成检测后上位机可通过 USB 接口下载系统采集的数据。

4 牵拉试验

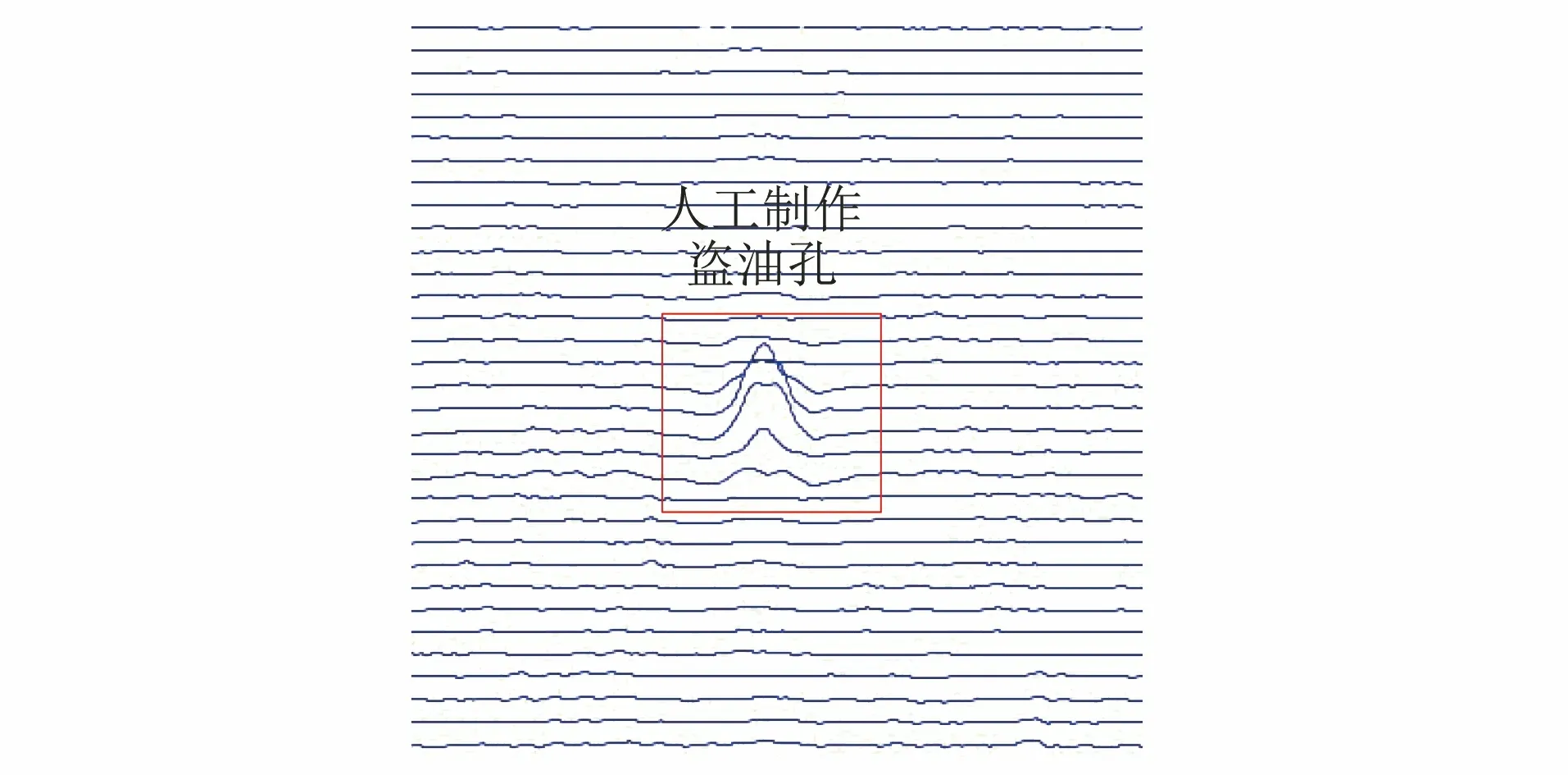

为了验证该内检测器的检测效果,研究盗油孔的信号特征,在有人工制作盗油孔的试验样管上对设备进行牵拉试验。牵拉完成后,利用数据分析软件对牵拉试验数据进行判读,通过分析涡流信号,对盗油孔的特征进行识别,从而建立基于涡流检测的盗油孔缺陷识别与判定方法。

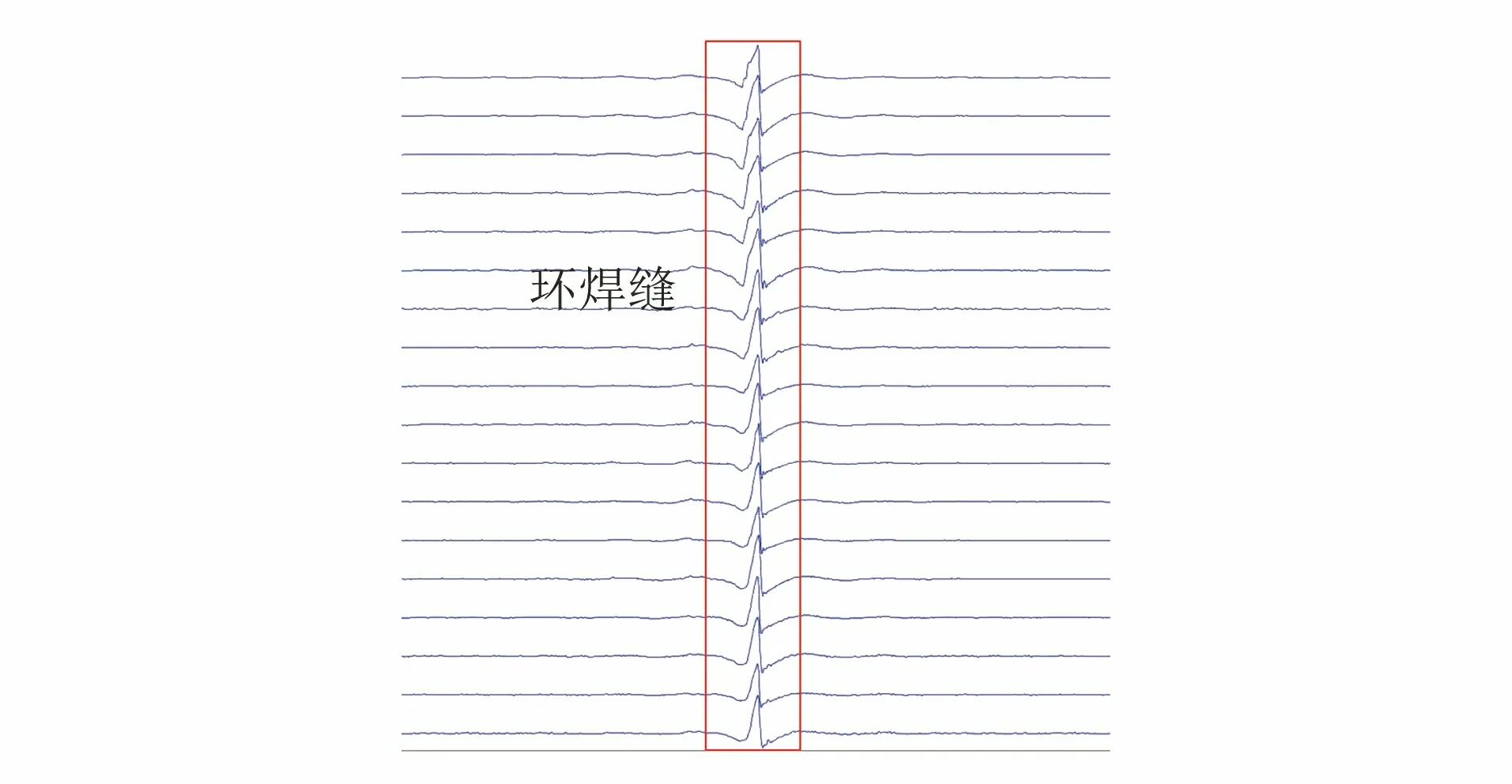

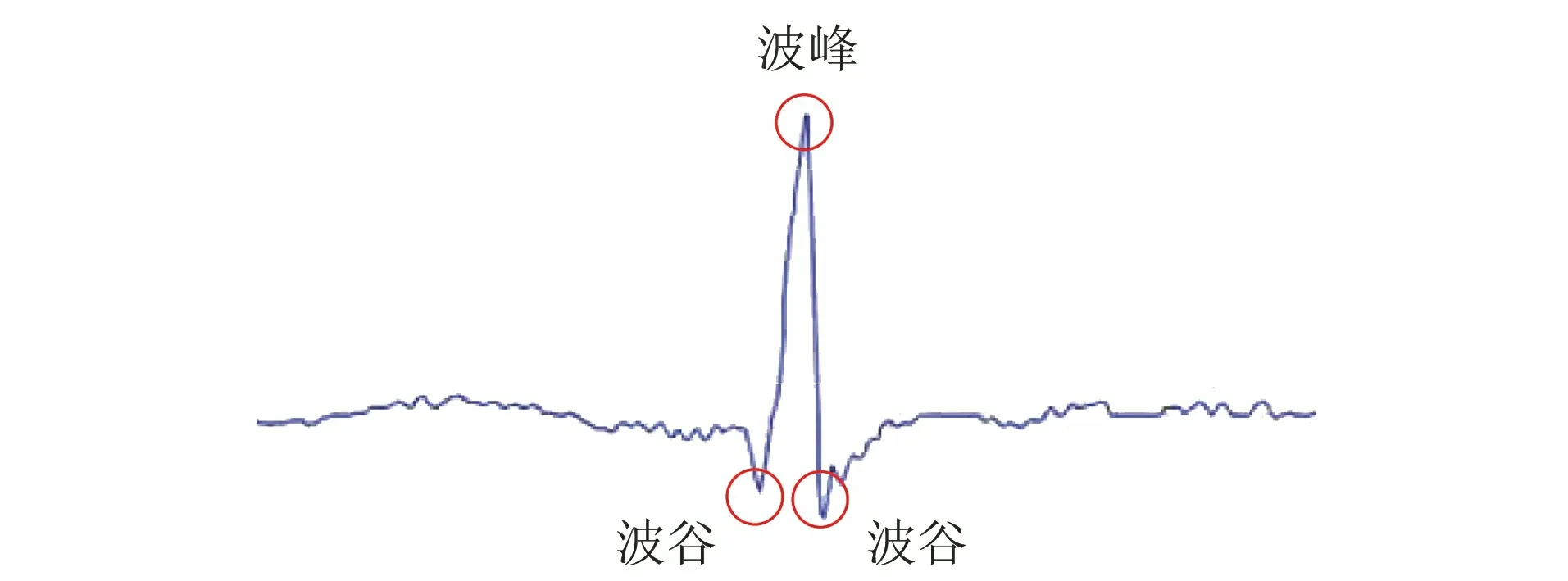

4.1 环焊缝特征识别

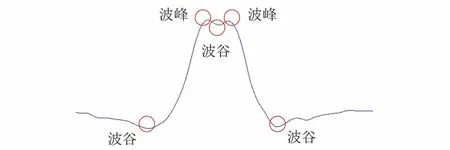

根据管道环焊缝施工工艺要求,焊口位置的厚度一般比管材本身厚度要大一些,表面上呈现出有一定宽度的环向凸起,结构上表现为金属增加。笔者截取了部分环焊缝的涡流特征多通道信号(见图6),然后从中随意选取一条通道信号,并将其放大,发现其变化特点都是先向下再向上再向下,呈现出一个大波峰和两个小波谷(见图7)。

图6 环焊缝涡流特征多通道信号

图7 环焊缝涡流特征单通道信号

4.2 盗油孔特征识别

焊接式盗油孔是现今最常见的一种盗油方式。在管道结构上的变化表现为外接管金属增加,钻孔后金属损失。人工制作的焊接式盗油装置实物如图8所示。焊接式盗油孔涡流特征通道信号变化趋势整体上和环焊缝的类似,都是先向下再向上再向下,呈现出一个大波峰和两个小波谷,其涡流特征多通道信号如图9所示。

图8 人工制作的焊接式盗油装置实物

图9 焊接式盗油孔的涡流特征多通道信号

从所有通道中选取一条最具代表性的通道(信号见图10),其呈现出波谷-波峰-波谷-波峰-波谷的变化趋势,与盗油孔结构保持一致,可见,通过该典型特征能够实现盗油孔的识别与判定。

图10 焊接式盗油孔的涡流特征单通道信号

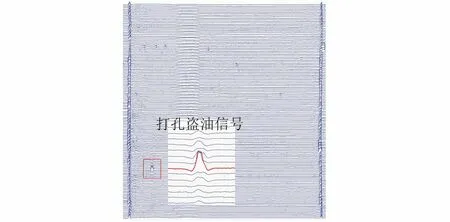

5 工程应用

基于涡流技术的防打孔盗油内检测器已在多条输油管道上进行了工程应用。该设备在检测环焊缝、阀门、弯头、三通等管道基本特征的基础上,能够有效识别打孔盗油信号和内壁金属损失信号。依据数据分析给出的检测成果,结合高精度低频跟踪定位系统,已成功检测出了某条管线的多处打孔盗油点。该管线的打孔盗油点信号和开挖验证现场分别如图11,12所示。

图11 某管线焊接式打孔盗油点信号

图12 焊接式打孔盗油装置开挖验证现场

6 结语

(1) 基于涡流检测的防打孔盗油专用管道内检测技术,研制了一种结构简单、通过能力强、检测里程长、检测效果好且施检方便快捷的内检测器,该检测器能够有效检测出管道上的打孔盗油特征,同时也能够检测一些典型的内壁缺陷,减少了检测成本,缩短了检测周期,能够及时响应检测计划。

(2) 可通过多轮次打孔盗油内检测数据建立数据库,将历次检测数据进行对齐和比对,建立盗油孔信号特征模型,以更好地提高盗油孔的识别概率和检测效率,减少经济损失及其引发的次发性危害。