锂电池安全性能无损检测技术研究进展

陈佳慧,王 飞,危 荃,高显亮,金翠娥,金牛牛

(上海神剑精密机械科技有限公司,上海 201600)

节能环保的新能源汽车是汽车行业发展的一个方向,也是我国的未来发展战略,电池作为新能源汽车的储能元件和供电电源,在新能源汽车上具有核心作用。锂电池由于具有能量密度大、自放电率低、循环寿命长等优点,在新能源汽车领域得到了广泛应用。但受应用环境、电池材料和生产工艺等不够完善等因素影响[1],电池组会出现能量效率降低、寿命缩短、电动汽车的续驶里程减小等问题,甚至导致燃烧、爆炸事故的发生,存在安全隐患。

1 锂电池安全隐患分析

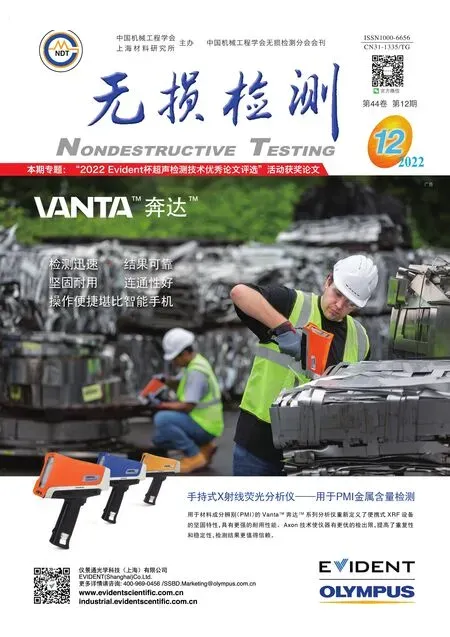

锂离子电池一般由正极、负极、正极引线、负极引线、中心管子、隔膜、电解质和电池外壳等组成。电池正极为金属氧化物、掺杂化合物等,电池负极为碳素材料,电池电解液由无机锂盐和有机溶剂组成。锂电池属于二次电池,通过锂离子在正负极之间的移动实现电池的充放电。锂电池工作原理示意如图1所示[2]。

图1 锂电池工作原理示意

锂电池分为柱形锂电池与方形锂电池,又根据电池外包材料的不同分为铝壳锂电池、钢壳锂电池和软包锂电池。

近几年国内外锂电池的安全事故、召回数据表明,锂离子电池的安全事故主要表现为过热、燃烧和爆炸。锂离子电池发生安全事故的主要原因是热积聚或热失控,表现为无法正常、及时散热或压力局部突增,进而导致电池失控,引起起火、爆炸等事故,一定程度上会威胁人身安全。内部材料、制造工艺、非正常使用、使用疲劳等因素均有可能导致电池发生故障。

锂电池的生产包含极片制作、电芯组装、后处理等多个复杂工序,在生产过程中,可能出现划痕、颗粒、边缘破损、极片穿孔等十几种缺陷,因此,在出厂使用前,需要对锂电池进行缺陷检测,评估其安全性能。

笔者将锂电池存在的缺陷分为表面缺陷、电极缺陷以及内部缺陷3部分进行阐述,分别介绍其缺陷种类及其相应的检测方法。

2 锂电池安全性能检测方法

2.1 表面缺陷检测

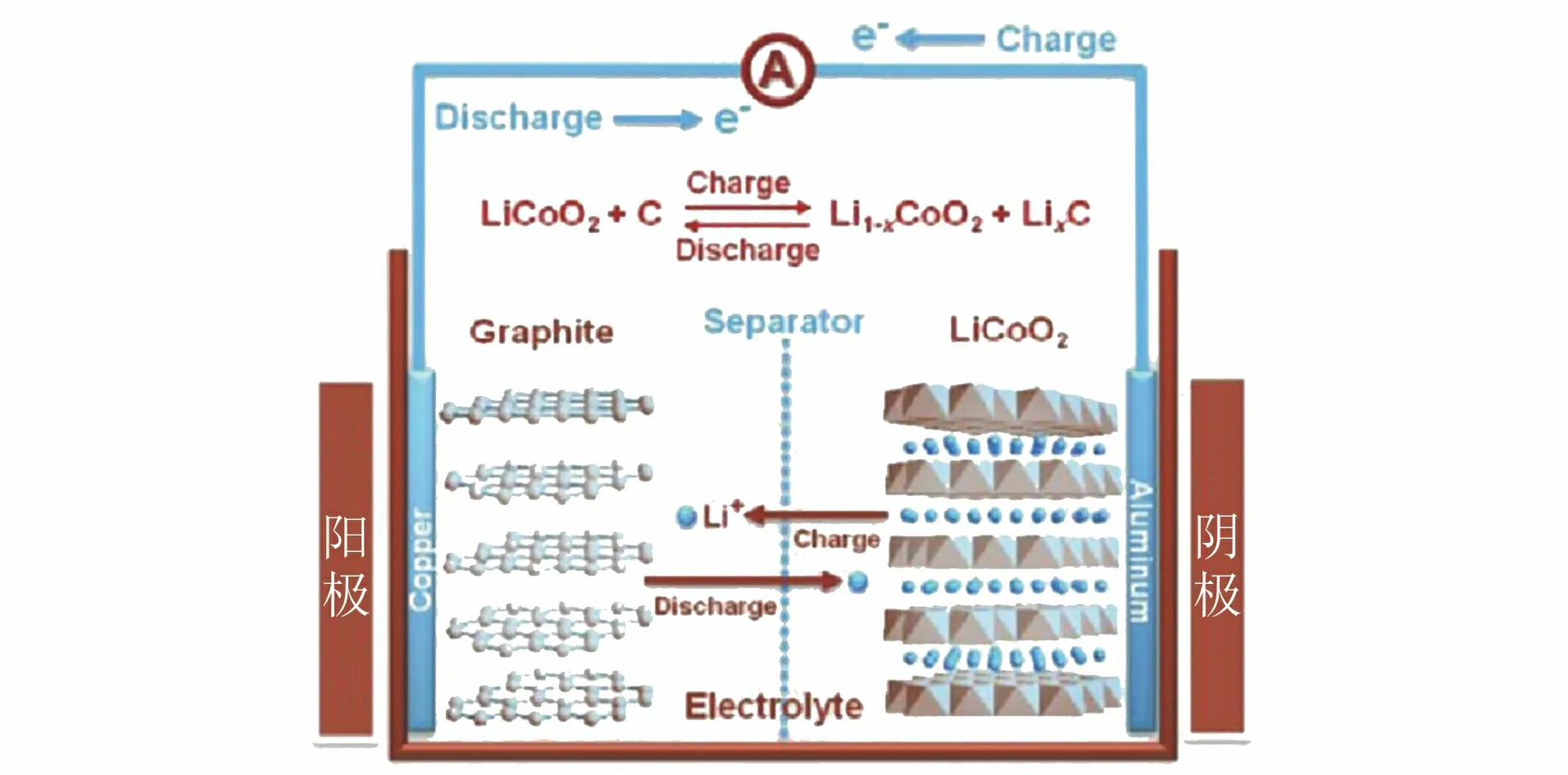

锂电池的表面缺陷主要是由原材料本身受损或仅生产线上受到误碰产生的,其主要表现为划痕、褶皱、鼓包、凹痕、凹坑、针眼、露铝、脏污等,其中针眼、露铝等严重缺陷会影响电池的安全性能。

目前工业上锂电池的表面检测方式以人工检测为主,质检员在强光环境下仔细观察每一块产品的表面,并通过触觉检测锂电池表面的凹痕、凹坑。基于CCD (电荷耦合器件)成像和数字图像处理的机器视觉技术的自动检测技术逐渐成熟,而现阶段表面缺陷的自动化检测仍处于探索阶段,目前比较成熟的产品如SmartRay公司的ECCO 95.020 3D型视觉传感器,可以呈现完整的电池3D模型,其对软包电池表面缺陷的检测结果如图2所示。

图2 软包电池表面缺陷检测结果

锂电池表面缺陷的自动检测技术具有检测速度快、精度高、不会造成二次伤害等优点,但容易受到生产工艺、光照等环境影响。

2.2 电极检测

电极极片的生产工艺复杂,工序繁多,电池质量70%都与极片相关[3],极片缺陷会直接影响电池的性能,轻则引起电池容量降低、寿命下降,重则导致电池内部发生短路,极片缺陷检测是电池质量检测中的一个重要环节。

极片的制作工序包括收卷、刮粉、对辊、裁片、极耳焊接、贴胶纸、卷绕等环节[4],在涂料、辊压环节都可能造成极片损伤。锂电池的极片缺陷包括极片断裂、极片漏金属、极片划痕以及褶皱等。

HUBER等[5]提出了一种基于主动热成像法检测锂电池极片缺陷的方法,该方法通过加热电极同侧的电极得到电池热特性与形状之间的关系,可以检测出电池里的点缺陷与颗粒缺陷、得出电极的孔隙率,同时发现孔隙率高的薄膜具有较高的热导率。SHARP等[6]提出一种基于脉冲热成像技术的锂电池电极质量评估方法,对实验室制造的电极存在的厚度差异和成分差异进行检测。O'REGAN将图像处理算法与脉冲热像仪配合使用,对实验室创建和模拟的电极膜上气泡和条纹缺陷进行了自动检测。

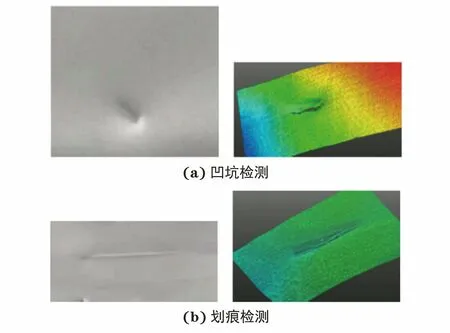

ETIEMBLE等[7]开发了一种基于X射线照相的方法,建立涂层成分衰减定律,以此评估锂电池电极涂层各点的厚度,随着涂层厚度的逐渐减小,可检测针孔或宽边缺陷。RAHE等[8]利用高分辨率 X 射线CT扫描技术研究了汽车锂离子电池的单元电池再使用时阴极颗粒开裂、铝集电器腐蚀、阴极膨胀和样机孔堵塞不均匀等问题,同时研究了电池使用老化问题。马天翼等[9]研究了微米级计算机断层扫描技术(CT)在锂离子电池内部结构分析中的应用,分别对电极结构断裂、电极褶皱、极片整齐度进行了测试其(检测结果见图3),可见CT成像结果可以对电池内部电极的结构断裂、褶皱、电连接不稳定以及正负极对齐度差等内部结构缺陷进行识别。

图3 电极的计算机断层扫描检测结果

2.3 电池内部结构缺陷检测

电池内部结构缺陷主要分为两种,一种是电池内部存有异物,一种是电池内部存在过多气体。电池内部异物主要由电池生产过程中的工艺缺陷成,可采用X射线对其进行检测,由于X射线对于高密度材料敏感,能够检测到的主要是金属异物。电解质存在过多空气主要由封装不良、电池芯内部化学反应、电解质浸润不良等因素造成。

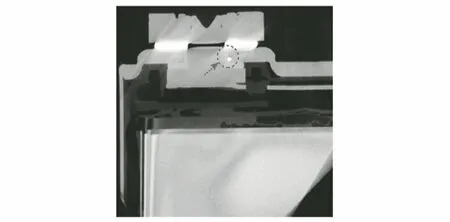

LAMB[10]等使用CT成像技术分析了电池的内部结构,并从环境、温度以及电池结构等3个方面分析了锂电池可能存在的短路问题。马天翼等[9]使用CT扫描技术对电池内部结构进行检测,得到的动力电池密封圈异物CT图像如图4所示,其中异物粒径约为100 μm(异物可能会导致电池密封不严,电解液泄漏)。

图4 动力电池密封圈异物的CT图像

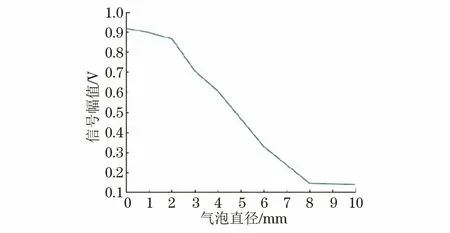

RHODES等利用声发射技术对锂电池不同材料的电极进行检测,分析电池内部气体的产生情况。张曼[11]针对锂电池中是否存在空气层缺陷的问题,采用空气耦合超声回执穿透法对锂离子电池进行检测,试验设置采样频率为10 MHz,增益为33 dB,每组采集2 584个点,采集若干组数据,计算出的锂电池空耦超声透射波信号最大幅值随气泡缺陷直径的变化曲线如图5所示[11]。

图5 锂电池空耦超声透射波信号最大幅值随气泡缺陷直径变化曲线

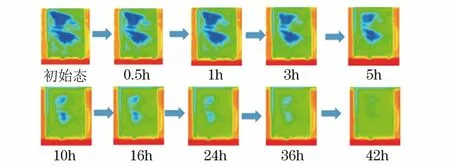

黄锴[12]进行了电解液浸润效果的可视化探究,通过浸润过程不同时刻的成像结果,观察电解液在浸润过程中的变化,其超声成像结果如图6所示,图中绿色表示电解液浸润良好,蓝色表示未充分浸润,由图6可见,该方法可用来观测电解液是否充满、判断电池内部是否存在空隙,也可以用来研究注液方式对电解液浸润效果的影响。

图6 电解液浸润过程的超声成像结果

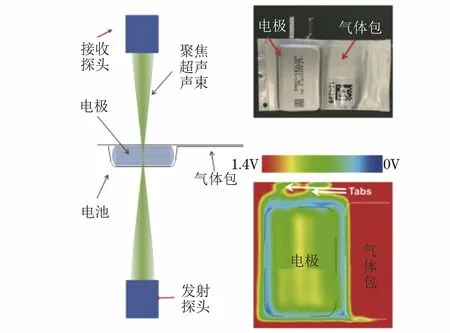

加拿大达尔豪斯大学的JEFF与华中科技大学的沈越等[13]提出了一种基于超声扫描技术研究软包和棱柱型锂离子电池的方法(聚焦超声扫描的原理见图7),利用直径小于1 mm的聚焦超声波束可实现亚毫米级分辨率的检测。该方法通过超声透射波束对电池内部进行原位无损检测,可检测电池内部电解液老化损耗、电解液浸润、(固体电解质界面生长、气体分布等情况。

图7 聚焦超声扫描原理示意

3 总结与展望

锂离子电池的自身安全系数已成为制约锂离子电池应用的一项重要指标,电池出厂前需要进行全方面的安全性能检测。现阶段锂离子电池的表面缺陷、电极缺陷、内部缺陷分别存在着多种不同的检测方法,为简化检测流程,需要一种可以对锂电池的各个部位进行全方面检测的方法。

相关研究表明机器视觉技术、主动热成像、X射线照相、声发射、超声成像等方法可对锂电池的表面缺陷、电极缺陷和内部缺陷进行检测,而CT技术功能更为全面,可以对产品进行表面与内部结构的全面扫描,实现对新能源锂电池的全方面检测。CT检测优点主要体现在以下几方面:①可通过三维重建形成完整的电池3D模型,对电池进行表面检测;②可根据密度差异形成对比度不同的断层图像,从而准确掌握电极是否存在断裂、划痕、褶皱等缺陷;③可对电池内部是否存在金属杂质、气泡等安全问题进行检测。当前已经有一些新能源汽车企业将该技术应用于电池检测中。

目前国内外均已开展新能源电池的人工智能检测研究,涉及电池表面、电池极片、内部结构等方面的缺陷检测,同时新能源电池的智能检测需要大量的缺陷数据库支持,CT成像结果可以提供部分支持。目前有些CT设备可以达到微米级检测精度,可以清晰地呈现锂电池结构,实现较高放大倍率下的CT数据中的特异点查找。CT检测技术还可对检测产品进行内部结构的全面扫描,得到材料微观结构的三维空间的数量、体积分数、分布等信息,有利于分析材料缺陷信息与力学性能的关系,辨别缺陷在材料失效中的作用,以优化和改善材料的制备工艺,为将来新能源动力电池的检测提供参考。