TBM滚刀刃形对刀-岩接触损伤行为影响机理研究

勾 斌,段文军,莫继良,张蒙祺

(1.西南交通大学 机械工程学院 摩擦学研究所, 成都 610031;2.西南交通大学 盾构/TBM装备摩擦学设计实验室, 成都 610031;3.中铁高新工业股份有限公司, 北京 100070)

0 引言

全断面隧道掘进机(简称为TBM)是一种用于长大隧道等地下工程建设的大型机械设备,具有施工快速、安全性高、环境友好等特点[1-4]。盘形滚刀位于TBM的最前端,是执行破岩掘进的关键零部件。滚刀-岩石之间的接触行为(相对运动和接触力作用)是造成岩石破坏的直接外因。对滚刀作用下岩石损伤破坏的机理与规律进行深入研究,关系到TBM掘进的效率、成本乃至施工安全,具有重要的实践意义。同时该问题涉及机械与岩石之间复杂的相互作用,有着较高的理论价值。

近年来国内外针对滚刀-岩石相互作用开展了大量工作,并取得了丰富成果。研究表明,随着滚刀刃宽和贯入度的增加,破岩所需的切削力迅速上升[1,5-9];当刀间距增大时,切削力呈增加的趋势,但破岩比能(滚刀破碎单位体积岩石所消耗的能量)呈现先下降、再上升的趋势[9-11],这表明存在一个最优刀间距,使得滚刀的破岩比能最低,破岩能量利用率最高。岩石作为自然形成物,在成因、结构、地球动力作用等因素的影响下,往往存在许多的节理和裂隙,并且很多岩石处于地下深处,会承受不同程度的围压等地质条件,这都会对滚刀破岩产生影响。研究表明,节理的倾角、间距、方向[12-15],围压的强弱[16-19]等地质因素对滚刀破岩过程中的切削力、破岩体积、裂纹扩展、岩石损伤形式、刀具磨损等参数的影响均十分显著。

滚刀与岩石之间的接触力作用是岩石发生破坏的根本原因。根据接触力学理论可知,接触表面几何形状对接触行为具有决定性作用[20-22],因此,刀圈刃形对岩石破碎必然存在影响[23],在不同地质工况下选用的滚刀就有所不同。例如,从工程经验来看,平顶滚刀泛用性最佳,在多种地层中有均衡表现,但当在极硬岩地层掘进时,平顶滚刀往往面临贯入度过低、推进速度缓慢的问题,此时通常使用圆顶重型刀圈[24]。但刀圈刃形改变刀-岩接触状态、进而影响岩石破碎过程的机理还不十分清楚,相关研究不太多见,使刀具选配比较依赖于工程经验。此外,各种新型滚刀,如镶齿滚刀、涂层滚刀等表面形状复杂的刀具不断发展和应用,迫切需要对刃形这一重要参量进行更为深入的研究。

上述对滚刀破岩问题的研究主要采用了数值仿真和实验。其中实验研究更加接近真实工况,现象直观,数据可靠;但TBM滚刀尺寸大、载荷重、工况恶劣,对实验设备和场地要求严苛,实验成本高、周期长,不易形成系统性理论。因此,数值仿真在滚刀破岩研究中成为了不可缺少的研究手段,得到了愈发广泛的应用[25-27]。颗粒流离散元模型是岩土工程中常用的数值仿真方法之一[28-32],该类模型采用一系列离散的盘形或球形颗粒对岩石进行建模,使整个岩石的变形和破坏可以通过颗粒的相对位置、运动状态及黏结关系来体现,在仿真裂纹萌生与扩展、材料大变形等方面具有显著优势[33-35]。但颗粒流离散元模型存在计算效率与计算精度的矛盾:为了使数值建模更接近于真实的岩石破坏过程,通常需要减小颗粒的尺寸,这就使得颗粒数量和颗粒间接触的数量成倍增加,计算耗时变得不可接受。因此,研究人员通常采取减小岩石模型尺寸的方法来克服这一计算效率的问题。但较小岩石模型的刚性墙体约束了颗粒的运动,增加了滚刀-岩石的接触刚度,使得模型的力学性能和真实岩石有较大的出入[36]。

针对上述问题,拟采用一种离散元-有限差分混合模型,对滚刀破岩过程进行数值仿真。阐述了这一建模方法的基本理论、实施方案,讨论其在滚刀破岩研究中应用的可行性和优越性,并使用该模型研究了刃形对岩石损伤产生影响的机理。最后开展了缩比滚刀破岩实验,对仿真研究结果进行了定性验证。

1 滚刀破岩数值模型的建立

1.1 颗粒流离散元模型力学基础

在颗粒流模型中,研究对象为颗粒的集合体。颗粒的运动包括平移和转动,满足牛顿第二定律,以显式中心差分法求解如下式所示的颗粒运动方程:

(1)

式中:m(i)、Fe(i)和F(i, j)分别为第i个颗粒元素的质量、所受到的外力和所受到相邻颗粒的作用力,J(i)、Qe(i)和Q(i, j)分别为第i个颗粒元素的转动惯量、所受到的外力矩和所受到相邻颗粒j的力矩,r(i)、θ(i)分别为第i个颗粒元素的中心位置和角矢量。

颗粒之间接触与连接的方式决定着模型宏观力学性能的表达。如图1(a)所示,通过接触的法向刚度与切向刚度建立颗粒间力-位移的联系,而对于颗粒间的连接方式,选择了应用广泛的平行胶结模型(parallel bond,PB)。PB模型在2个颗粒之间设定2种界面行为,即无穷小线弹性摩擦接触和有限体积线弹性胶结接触。PB模型既可以描述颗粒之间的力矩传递,也可以描述颗粒之间的剪切力和拉力。PB模型的本构关系如图1(b)所示,胶结连接所受法向拉力随颗粒相对位移的增大而线性增大,当法向拉力超过抗拉强度时胶结被破坏并不再承受任何载荷;切向力与切向位移同样为线性关系,当切向力超过抗剪强度时,胶结破坏而切向力瞬间下降至残余强度,残余强度由法向力和颗粒间摩擦因数决定。

图1 颗粒间接触刚度和平行黏结本构关系示意图

1.2 离散元-有限差分混合模型

对于颗粒流离散元模型,必须采用合适的颗粒和模型尺寸,才能保证模拟结果的正确性。例如,Jiang等[1]指出,当滚刀的刃宽小于1/50岩石模型尺寸时,由有限边界引起的数值计算偏差才能基本消除。此外,当粒径小于1/12刃宽时,切削力和其他结果是相对稳定的。然而,在实际计算中,很难同时获得足够大的模型尺寸和较小的粒径,因为这将使模型颗粒总数迅速增加,导致所需的计算资源难以满足,一定程度上降低了该模型的实用性。

值得注意的是,滚刀在岩石中造成损伤的范围是有限的,主要是滚刀正下方的密实核区,以及向岩石深部和滚刀两侧扩展的裂纹。而在远离滚刀的区域,岩石并未发生损伤,仅发生弹性变形。因此,可以尝试对滚刀附近的岩石采用颗粒流离散元进行建模,而其余弹性变形区域则使用基于连续介质力学理论的有限差分模型,如图 2所示。这样,可以在不减小模型总尺寸的前提下,大幅减少颗粒总数,提高计算效率。

图2 离散元-有限差分混合模型示意图

采用的离散元-有限差分耦合方案为wall-zone coupling[37],基于PFC3D[37]和FLAC[38]软件执行。具体方法是:创建离散元模型墙体使其与连续体区域面或基于壳的结构元件表面重合。墙体由边缘相互连接的三角形面组成,其顶点的速度和位置可被指定为时间的函数。通过获取颗粒与墙体的接触力和力矩,并利用重心插值确定面顶点的等效力系统,将2种模型进行耦合。这些力和刚度一起传递给连续体的网格点或节点,以触发连续体区域或结构元素更新。具体计算流程如下:① 离散元软件(PFC3D)对离散元模型每计算一时间步长,作用在颗粒质心上的合力、合力矩通过牛顿第二定律进行控制,并利用显式中心差分法求解颗粒的运动状态,更新颗粒的位置、力、力矩和速度等属性。② 颗粒通过和墙体建立接触,将力、力矩和刚度等属性传递给接触点。③ 接触点所在墙体面利用重心插值的方式,将接触点上的力和刚度等属性分配给墙体的顶点。④ 有限差分软件(FLAC)调用网格点或节点信息,作为边界条件进行计算,计算一个分析步长后更新节点属性信息。⑤ 网格点或节点将位置和速度信息整合,并赋值给壁面上的接触点。⑥ 在PFC3D计算下一步时,根据接触点接受到的位置和速度信息改变壁面位置,以达到不约束颗粒运动的目的。

1.3 模型效果

为进一步展示所使用模型的优势,在本小节中对传统颗粒流离散元模型与混合模型计算结果进行了对比;2种模型如图3所示。岩石模型的弹性模量为42.190 GPa,抗压强度为71.774 MPa,抗拉强度为14.660 MPa,泊松比为0.169。颗粒流离散元模型标定的过程参照文献[39],标定结果参见表2;有限差分模型仅需赋予岩石宏观力学参数。使用17英寸平顶滚刀,刀刃宽20 mm,滚刀具体尺寸如图4(a)所示。在本组算例中,滚刀加载方式为垂直侵入岩石至给定深度,侵入深度为5 mm。

图3 用于对比验证的2种模型的尺寸

图4 仿真中使用的滚刀具体尺寸

2种模型所获得的滚刀沿垂直方向侵入岩石时的载荷-位移曲线如图5所示。在加载初期,滚刀所受法向力随着侵入深度的增加基本呈线性上升,表明岩石内部主要以弹性变形为主。当载荷超过临界点后迅速下降至零附近,这是由于滚刀下方的岩石在极短的时间内发生脆性破坏,而失去了承载能力。上述结果与谭青等[40]实验所得载荷-位移曲线变化趋势一致,表明该模型可以正确反映滚刀作用下岩石破坏的关键过程。由该图可知,完全的离散元模型与离散元-有限差分混合模型所得出的结果差距极小,但颗粒总数由 1 188 679降低至76 073,与之对应的计算时长由77 h缩减至26 h,如表1所示。综上所述,离散元-有限差分混合模型在不影响计算精度的前提下可有效提高计算效率。

图5 2种模型计算结果对比

表1 2种模型计算结果与耗时对比

1.4 滚刀破岩建模

所使用的TBM盘形滚刀破岩模型如图2所示。为保证离散元试样不被裂纹贯穿,并且使滚刀向前滚动足够的距离以尽量避免计算结果存在过大的随机性,通过多次试算,将颗粒流离散元模型尺寸定为长260 mm,宽300 mm,高80 mm,离散元试样的所有细观参数(包括颗粒尺寸在内)均与标定时一致(表2)。模型总尺寸定为长800 mm,宽400 mm,高300 mm。

每次计算中均设置有3把相同的滚刀,间距为75 mm。滚刀为刚性墙体;对滚刀同时施加沿X轴的恒定速度V和绕着Y轴的恒定角速度ω,使滚刀向前滚压岩石。将TBM盘形滚刀设为纯滚动,即V=ωR,其中R为滚刀外径。选取了工程实际中最常用的常截面平顶和圆顶滚刀作为研究对象,其尺寸如图4所示。

表2 颗粒流离散元模型细观参数

2 滚刀破岩仿真结果

2.1 滚刀受力分析

在破岩过程中滚刀承受3个方向的力,分别被称为法向力、滚动力以及侧向力,如图6(a)所示。其中法向力垂直于岩石表面,将滚刀挤压进岩石内部到一定深度,滚动力被用于克服滚刀向前运动的阻力,而侧向力是由于滚刀跟随刀盘做圆周运动时两侧岩石受挤压不对称所导致的。

位于中间滚刀的切削力仿真结果以图6(b)和图6(c)所示作为代表。结果表明,在三向力中法向力最高,滚动力次之,而侧向力最低。滚动力虽然幅值低于法向力,但其做功路径远长于其他的切削力,是滚刀做功的最主要部分。在破岩过程中,所有切削力都在各自均值附近随机波动,这是由硬岩的弹脆性破坏所导致的:在硬岩弹性变形阶段,法向力近似线性上升,当超过临界值时,滚刀下方的岩石在极短时间内迅速破碎而失去承载能力,表现为切削力骤然下降,直至重新与未破坏岩石接触后切削力再次上升。此外,滚刀截面的形状对切削力存在显著影响,如表3所示。平顶滚刀切削力的平均值和最大值均显著高于圆顶滚刀,其中以法向力和滚动力的差距最为显著。

图6 滚刀受力示意图及切削力仿真结果曲线

图7所示为滚刀破岩时岩石模型内部每一对颗粒之间的作用力,即力链图。结果表明,岩石内部受力主要集中在滚刀-岩石的接触区域附近;一旦远离接触区域,则颗粒间作用力迅速下降。该现象进一步证明了使用离散元-有限差分模型的必要性,即岩石损伤仅存在于有限范围内,因而无需对整个岩石进行离散元建模。就平顶和圆顶2种滚刀而言,二者力链的最大值差距较小,并且均位于刀-岩接触面上。但是平顶滚刀作用下岩石内部受力区域明显大于圆顶滚刀。这是由2种滚刀截面形状不同导致的:沿刃宽方向,平顶滚刀与岩石之间为线接触,而圆顶滚刀与岩石之间为点接触,后者的接触区域明显较小。考虑到使岩石模型发生破坏所需的力大致是相同的,那么接触区域越大,滚刀所受总载荷就越大,这解释了图6中2种滚刀切削力的区别。

图7 颗粒间作用力分布

2.2 岩石破碎分析

滚刀作用下岩石内部裂纹萌生与扩展的过程如图8所示;图中选取的是位于模型中部的YOZ截面。在离散元模型中,当2个颗粒之间的连接断开时认为此处形成一条裂纹。结果表明,岩石内部损伤存在2种主要的形式。一种是滚刀正下方的密实核区,该区域内存在大量互相贯通的短裂纹,使该区域内每个颗粒与其他颗粒的连接几乎全部断开,形成了大量的单颗粒碎片(即一个碎片仅由一个颗粒构成)。另外一种是长裂纹;通常长裂纹起始于密实核区并向岩石深处及水平方向扩展。当相邻滚刀产生的水平裂纹相互贯通时,则可以形成大块岩石碎片并剥离。上述仿真结果与实验中观察到的岩石损伤相一致[41],表明本文模型可以正确反映岩石的破坏情况。2种滚刀在岩石内部产生裂纹的过程存在一定的不同。对于圆顶滚刀,裂纹起始于滚刀圆弧最低处,即刀-岩接触点,而后逐渐形成密实核区。而平顶滚刀作用下,裂纹起始于滚刀两侧倒角,然后短裂纹逐渐充满滚刀下方区域,同时长裂纹不断扩展。此外,二者相比,平顶滚刀不但造成了更大的密实核区,并且长裂纹扩展的距离亦较远,意味着平顶滚刀更易于形成水平方向裂纹贯通及大块岩石碎片,但所需要的能量远高于圆顶滚刀。

图8 滚刀作用下岩石内部裂纹萌生与扩展过程示意图

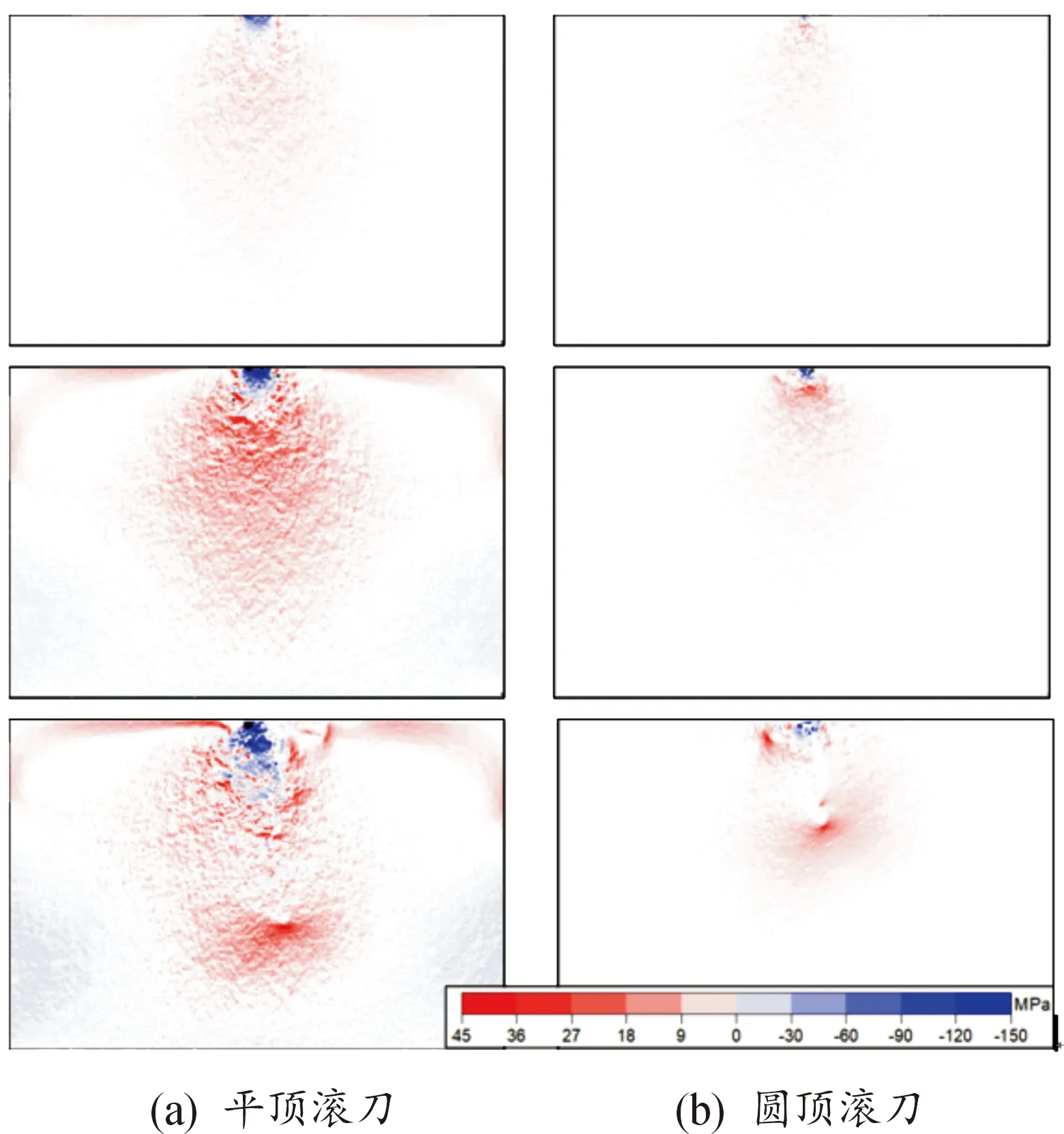

图9所示为图8中各裂纹扩展阶段所对应的岩石内部最大主应力分布。离散元模型中颗粒尺寸和位置均是随机生成,使得应力分布存在明显的不均匀性。正因如此,颗粒流离散元模型可以真实地体现岩石内部裂纹生成与破坏的随机性。计算结果表明,滚刀正下方的密实核区内的最大主应力始终为负值,表明该区域是由于承受挤压而发生破坏的。而最大主应力为正值的区域分布在滚刀两侧的岩石表层,以及密实核区外围。这意味着图8中水平裂纹与垂直裂纹主要是由于张拉作用而生成的。滚刀截面形状的区别仅造成了应力集中范围大小的不同,而拉压应力分布的相对位置并未受到影响。

图9 岩石内部最大主应力分布示意图

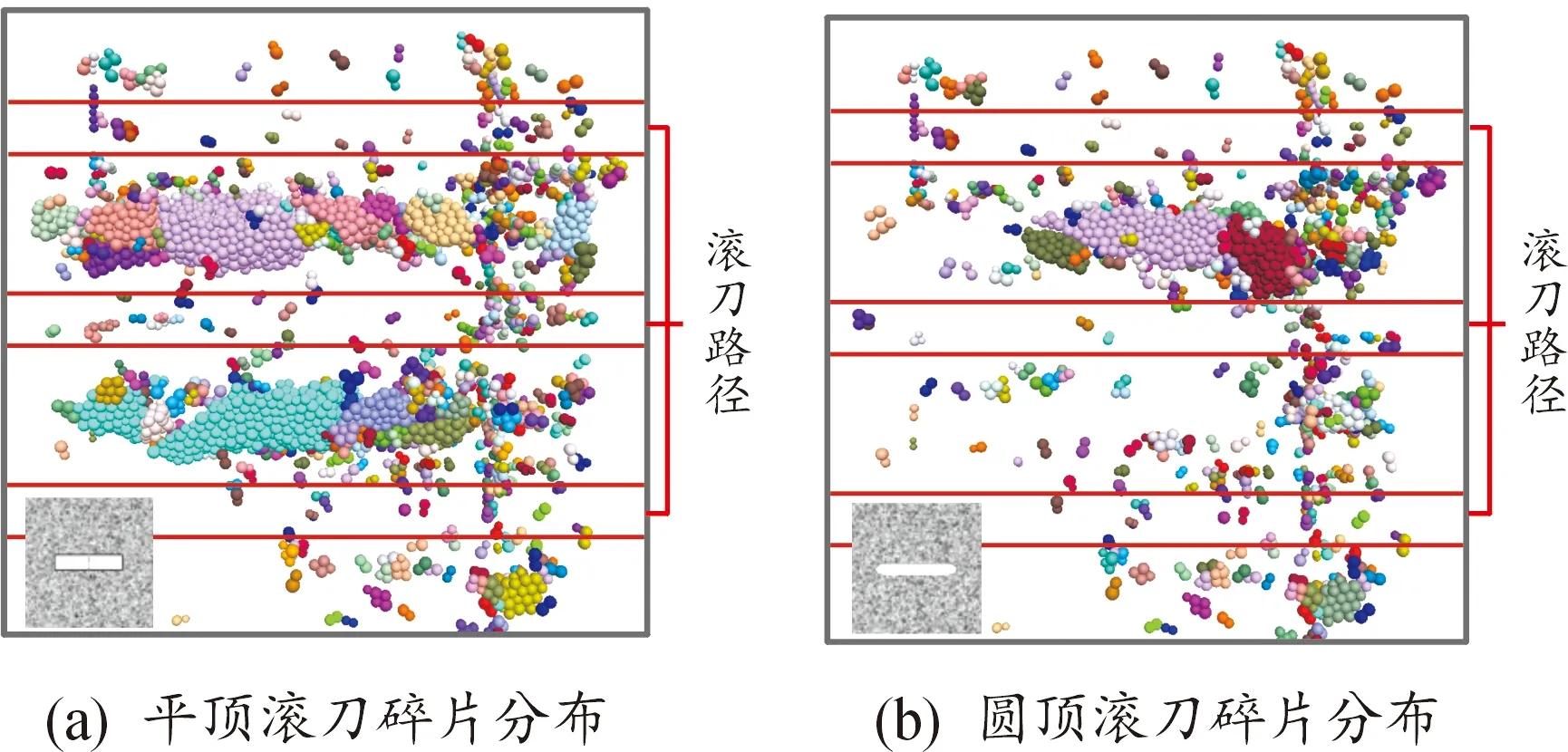

图10所示为滚刀通过后形成的岩石碎片分布(俯视,XOY平面;坐标系参考图2)。图中仅展示了由一个以上颗粒构成的岩石碎片,颜色相同的临近颗粒属于同一个碎片。结果表明,尺寸较大的岩石碎片存在于相邻两条滚刀轨迹中间,而尺寸较小的岩石碎片多数紧邻滚刀两侧。并且,由于圆顶滚刀横向裂纹扩展能力相对较弱(图8),导致其大块岩石碎片的数量明显少于平顶滚刀算例。

图10 仿真结果的岩石碎片分布示意图

2.3 比能分析

比能(specific energy)是评判滚刀破岩过程能量利用率最重要的指标之一[42],定义为滚刀破坏单位体积岩石滚动力所做的功。虽然滚刀所受法向力是滚动力的数倍,但滚刀沿滚动力方向的行程远大于法向行程,因此一般将滚动力所做的功视为滚刀所做总功,即:

(2)

式中:SE为滚刀破岩比能;V为岩石碎片总体积;F(i)为滚刀在第i个计算步长内的平均滚动力;d(i)为滚刀在第i个计算步长内前进的距离。

2种刃形滚刀比能以及其他关键计算结果如表3所示。综合前述小节结果来看,圆顶滚刀所需的切削力明显较低。这是由于圆顶滚刀与岩石之间接触区域面积更小,在岩石内部形成的应力集中更强,更容易让滚刀侵入岩石使岩石发生破坏。

圆顶滚刀引起的高应力区域较小,使密实核区体积减小,生成的单颗粒碎片减少。考虑到单颗粒碎片的生成需要断开与该颗粒的所有黏结,消耗能量比生成大块碎片所需的能量高,因此,较少的单颗粒碎片必然意味着圆顶滚刀耗能较低。同时,圆顶滚刀较小的应力影响区,导致其长裂纹扩展能力较弱,大块岩石碎片数量同样小于平顶滚刀。但最终圆顶滚刀较低的切削力(即能量消耗少)占主导地位,使圆顶滚刀比能低于平顶滚刀。

综上所述,平顶滚刀与圆顶滚刀在破岩性能方面具有不同的特点,应根据实际工况选取合适的刀具。2种滚刀相比,平顶滚刀虽然所需切削力大、能耗偏高,但在相同贯入度下该型滚刀两侧裂纹扩展能力强,破碎岩石体积更多。因此,若岩石强度偏低(所需切削力远未接近刀盘推力极限),则使用平顶滚刀可以破坏更多的岩石,有利于缩短工期。圆顶滚刀主要优势在于切削力低;在面对极硬岩时,可考虑选用圆顶滚刀,可在相同刀盘总推力一定的情况下获得更大的贯入度。此外,从接触与应力分析结果来看,平顶滚刀表面接触力分布较为均匀,意味着使用过程中刀圈表面各位置磨损速率差距不大,刃形变化程度较小,破岩性能更为稳定。而圆顶滚刀接触区域面积小,存在局部应力集中的情况,可能导致刀圈各处磨损速率不同,圆弧尖端首先被磨损,使得圆顶滚刀的破岩性能在整个寿命周期内存在一定变化。

表3 2种滚刀计算结果对比

3 实验

3.1 实验设备与实验流程

使用缩比滚刀直线破岩实验对前述仿真分析获得的主要结果进行验证。验证实验与仿真研究的工况和材料难以做到完全相同;因此,下文实验主要用于定性验证2种刀圈刃形的切削力等关键参数的差距,在实验中着重考察由于滚刀刃形变化带来的影响,以保证理论分析的正确性。实验基于多功能滚动接触实验台,经改装后进行缩比破岩实验,如图11(a)和图11(b)所示。该实验台由基座、运动系统、滚刀系统、岩石试样夹具和检测系统组成。通过控制驱动伺服电机带运动系统沿着X、Y和Z轴运动。X向运动用于模拟滚刀破岩过程,Y向运动用于调节滚刀间距,Z向运动控制滚刀侵入岩石至给定深度。使用三向力传感器测量滚刀破岩过程中所受载荷。本实验采取缩比滚刀进行实验,材料为40CrNiMo,表面硬化至55HRC,刀具实物和具体尺寸图11(c)所示。

本试验采用天然埃及大理岩作为岩石试样,通过单轴压缩实验和巴西劈裂实验测得其弹性模量42.0 GPa,泊松比为0.168,抗压强度为69.78 MPa,抗拉强度为6.95 MPa。选取无明显裂纹的岩石切割成型,并将试样表面加工平整,以确保滚刀与岩石之间形成良好的接触。岩石试样尺寸为400 mm×200 mm×40 mm(长×宽×高),置于钢制的箱形岩石料仓中并用压板螺栓固定,以防止岩石试样在实验过程中发生位移而导致试验结果不准确。

图11 实验台与滚刀实物图

通过编制程序控制实验时滚刀的移动路径。首先驱动Z向丝杆使缩比滚刀侵入岩石0.5 mm深度后固定Z向位置,然后驱动X向丝杆螺母,以3.3 mm/s恒定速度沿X方向直线运动320 mm。完成一次切削后缩比滚刀沿Z轴向上运动,与岩石脱离接触,并回到滚动破岩前的起始位置,而后驱动Y向丝杆带动滚刀侧移,形成两次切削路径之间的间距(本实验将间距设为10 mm),并重复前述侵入岩石和滚动的过程。对于同一切削路径,滚刀每次侵入岩石的深度均比上次增加0.5 mm,直至总切深达到2.5 mm。试验完成后,利用标准方孔筛和电子天平对岩渣进行筛分和称重。

3.2 实验结果与分析

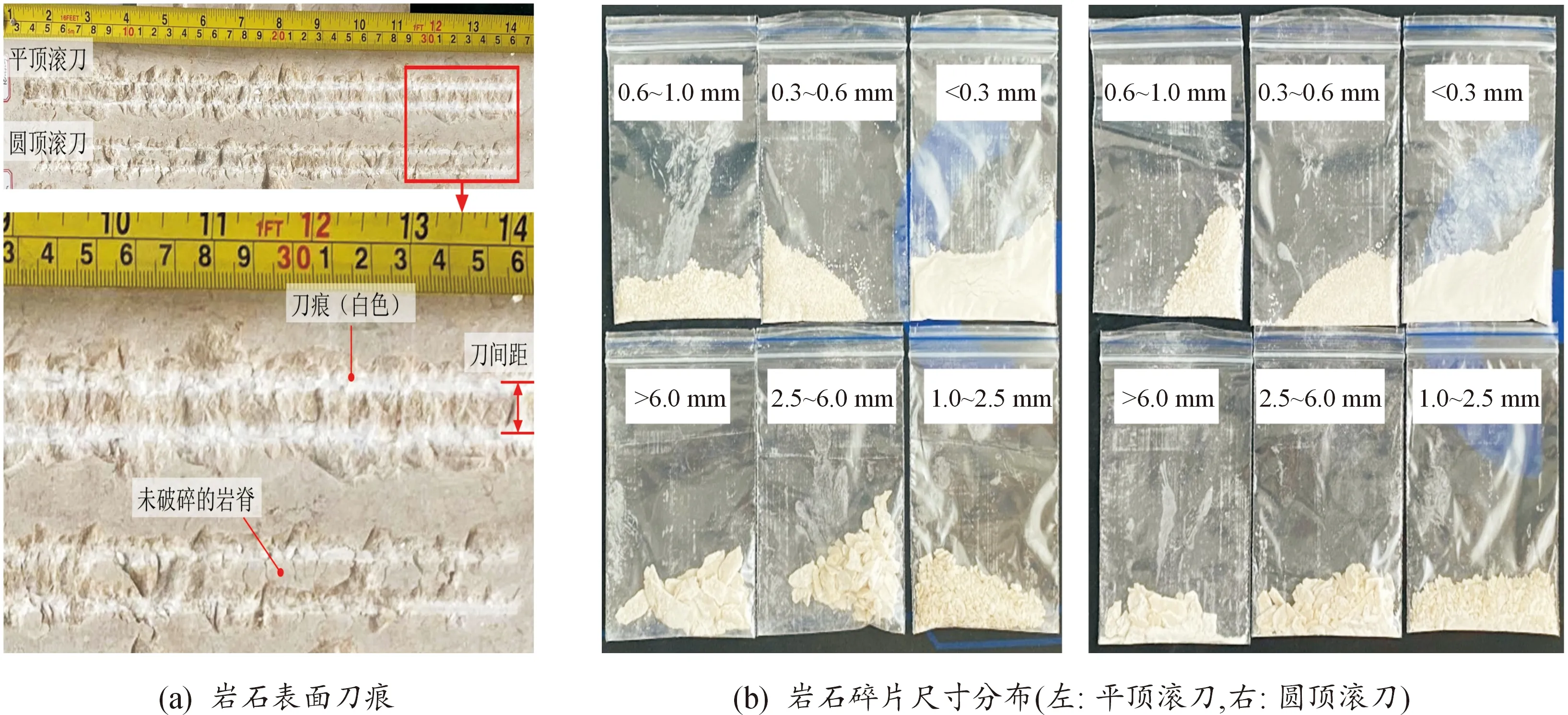

实验结束后岩石试样表面损伤形式如图12(a)所示。滚刀在岩石表面形成白色刀痕,该区域内岩石被破碎为粉末而后被压实,形成密实核区。而相邻刀痕之间岩石的破坏形式是侧向裂纹贯通而形成大块岩片剥落,岩石的形态没有变化,因此该区域颜色并未发生改变。图12(b)为筛分过后的岩石碎片,可见岩石碎片的尺寸差距较大,当碎片尺寸小于0.3 mm时基本呈粉末状,同时也存在大于6.0 mm的大块岩片,以及介于其间的各尺寸碎片;岩石碎片尺寸的差异意味着在缩比滚刀作用下岩石发生了多种类型的损伤形式。上述现象表明,使用的缩比实验可以还原滚刀破岩关键过程,用于对理论分析进行验证是可行的。此外,由图12(a)亦可知,圆顶滚刀产生的刀痕的宽度略小于平顶滚刀,证明圆顶滚刀与岩石接触区域面积较小,所形成的密实核区的体积较小,与图7—9中仿真结果的规律相一致。图13所示为2种刃形滚刀法向力和岩石碎片总体积的实验结果。数据表明,圆顶滚刀法向力和岩石碎片总体积均低于平顶滚刀,这与表3中结果的趋势相一致,可以证明仿真分析的正确性。

图12 实验后岩石表面形貌与不同尺寸的岩石碎片

4 结论

1) 使用离散元-有限差分混合模型对TBM盘形滚刀破岩过程进行仿真研究。该模型大幅降低了颗粒数量,提高了计算效率,并且对计算结果无显著影响,可以正确反映滚刀作用下各类典型的岩石损伤。

2) 2种刃形滚刀造成的岩石损伤存在的不同原因在于,平顶滚刀与岩石直接接触面积较大,因而切削力高、岩石碎片总体积高、比能高,表明平顶滚刀切削岩石的速度更快,但能耗较高。而圆顶滚刀切削力较低,易于侵入岩石,能量利用率高,更适用于硬岩或极硬岩地层等难掘进工况。通过缩比滚刀破岩实验定性验证了2种刃形对滚刀切削力和破岩体积的影响规律。

3) 滚刀截面形状对刀-岩接触行为和应力分布产生影响,改变岩石内裂纹萌生与扩展规律,最终体现为2种滚刀综合切削性能不同。因此,滚刀截面形状设计研究具有重要的实际应用价值,相关成果可有效指导新型盾构滚刀的研发以及基于刀岩匹配性选取滚刀。