增压重型柴油机米勒循环应用的潜力研究

王 菁,班智博,赵茗卓,官 维,潘明章

(1.广西玉柴机器股份有限公司 技术研究院, 南宁 530004;2.温州大学 机电工程学院, 浙江 温州 325035;3.广西大学 机械工程学院, 南宁 530004)

0 引言

柴油机具备大扭矩、低油耗的优点,成为重载车辆最佳的动力。但传统柴油机燃烧中的非预混扩散燃烧导致缸内局部富油区和高燃烧温度区的存在,会形成颗粒物(PM)和氮氧化物(NOx)的排放。近年来,人们对二氧化碳等温室气体的关注日益增强,对柴油机提出了更高的要求[1]。此外,世界上许多国家都考虑禁止在市中心使用柴油发动机,以及现在越来越严格的废气排放法规,迫使汽车制造商需继续加强研发投入,通过对燃烧系统的优化来研究缸内燃烧排放技术路线控制技术,进一步开发具有高效率、低排放的现代化高效柴油发动机[2]。

米勒循环(Miller cycle)通过提前或延迟进气门关闭角度来实现,已被证明是一种能够降低大负荷氮氧化物排放及提高小负荷排气温度的有效手段,并被视为重载柴油机的主流技术。Guven等[3]通过实验和仿真分析,评价了米勒循环对发动机性能和排放的影响。较低的有效压缩比使NOx排放减少30%,但同时也降低了扭矩和热效率。Wang等[4]试验研究了米勒循环在柴油机NOx排放控制中的应用,使NOx排放降低了17.5%。Ratzberger等[5]的实验和数值研究展示了米勒循环对排气热管理的潜力。Akash等[6]在发动机小负荷时的实验研究表明,通过进气门早关和进气门晚关对缸内充量影响的分析,发现2种VVA策略都使涡轮出口温度从195 ℃显著升高到255 ℃。然而米勒循环降低了缸内空燃比,导致燃烧过程恶化,燃料转换效率降低,碳烟和CO等废气排放物增加[7]。同时也发现,通过更高的增压压力可以提高米勒循环的热效率[8]。另外,米勒循环可以有效地降低重载柴油机在高负荷下的机械和热负荷,通过延迟关闭进气门来降低压缩过程的缸内压力和温度的峰值,从而允许应用先进的燃烧技术,如早的喷射正时、更高的燃油喷射压力和增压压力,以进一步提高发动机效率[9]。尽管前人对米勒循环在柴油机上的应用进行了大量的研究,但对于米勒循环在不同运行工况(低负荷到高负荷)和不同的增压压力(高、低进气压力)下的运行潜力还没有进行详细和全面的分析。这些研究和开发工作是非常有必要的,因为可以评估米勒循环技术对配备(selective catalytic reduction,SCR)的重载柴油机总液体燃料消耗量(燃油和尿素)的影响,以便在发动机废气排放和发动机热效率之间进行最佳权衡的分析对比。

本文旨在探讨不同运行工况在不同增压压力下,采用米勒循环技术在实现低排放和高燃烧效率,以及降低总液体燃料消耗量方面的潜力。本文在装有VVA系统的单缸重载柴油机上进行了基于WHSC(world harmonized stationary cycle)循环的试验研究,同时采用一维发动机仿真模型,根据试验压力测量结果,计算了缸内气体平均温度(Tm)和燃烧区域气体温度(Tb),分析米勒循环对发动机燃烧特性的影响,探析米勒循环配合高、低进气增压的效果。最后,本文进行了米勒循环发动机总体运行效率分析。

1 试验建立

1.1 台架及发动机参数

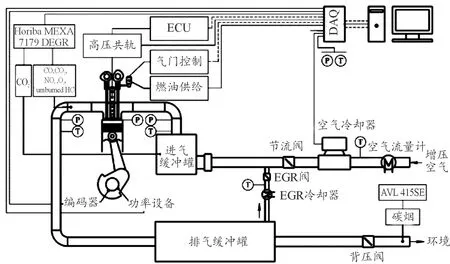

本文在装有可变气门驱动系统 (valve variable actuation,VVA)的单缸重载柴油机上开展了试验,测试台架如图1所示。

图1 单缸发动机测试台架示意图

台架采用Froude Hofmann AG150涡流测功机,台架能够控制冷却液和机油温度保持在358 K内,机油压力保持在(0.4±0.01)MPa内。压缩空气由具有闭环控制的外部增压系统提供,进气质量流量由热模式空气流量计测量。高压共轨将喷射过程和油压产生的过程完全分开,使供油压力不会受到发动机转速的影响。在进气和排气系统中安装了2个大的缓冲罐,以抑制由于发动机的气体交换而引起的进、排气歧管中的压力波动。可通过进气节流阀和排气背压阀独立控制这2个缓冲罐的压力,并使用Kistler瞬态压力传感器测量进、排气歧管压力随曲轴转角变化的曲线。发动机冷却液和润滑油由外部独立控制。通过2个科里奥利流量计测量进出高压泵和柴油喷射器的总燃油量来确定燃油消耗量。

本文排放测试使用Horiba排放分析仪测量废气(NOx、HC、CO和CO2)。为了进行高压取样并避免冷凝,在排气取样点和排放分析仪之间使用了高压取样模块和加热管。在排气背压阀下游使用AVL 415SE烟度计采集废气并对烟度进行测量。

本文研究发动机为由玉柴YC6K系列柴油机改装的单缸柴油机,其基本参数如表1所示。

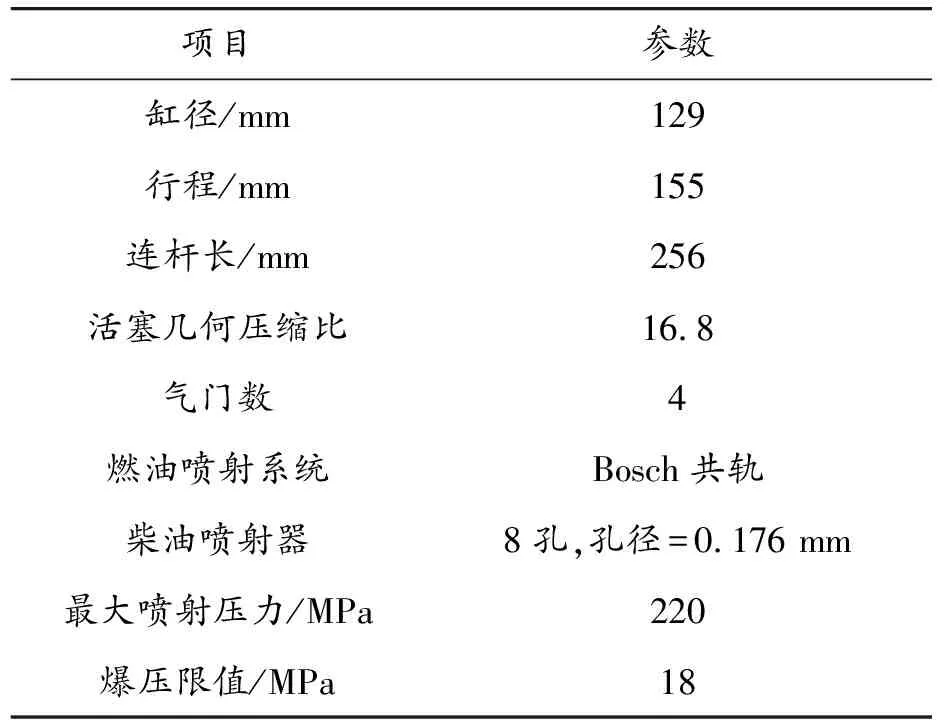

表1 柴油机基本参数

1.2 台架及发动机参数

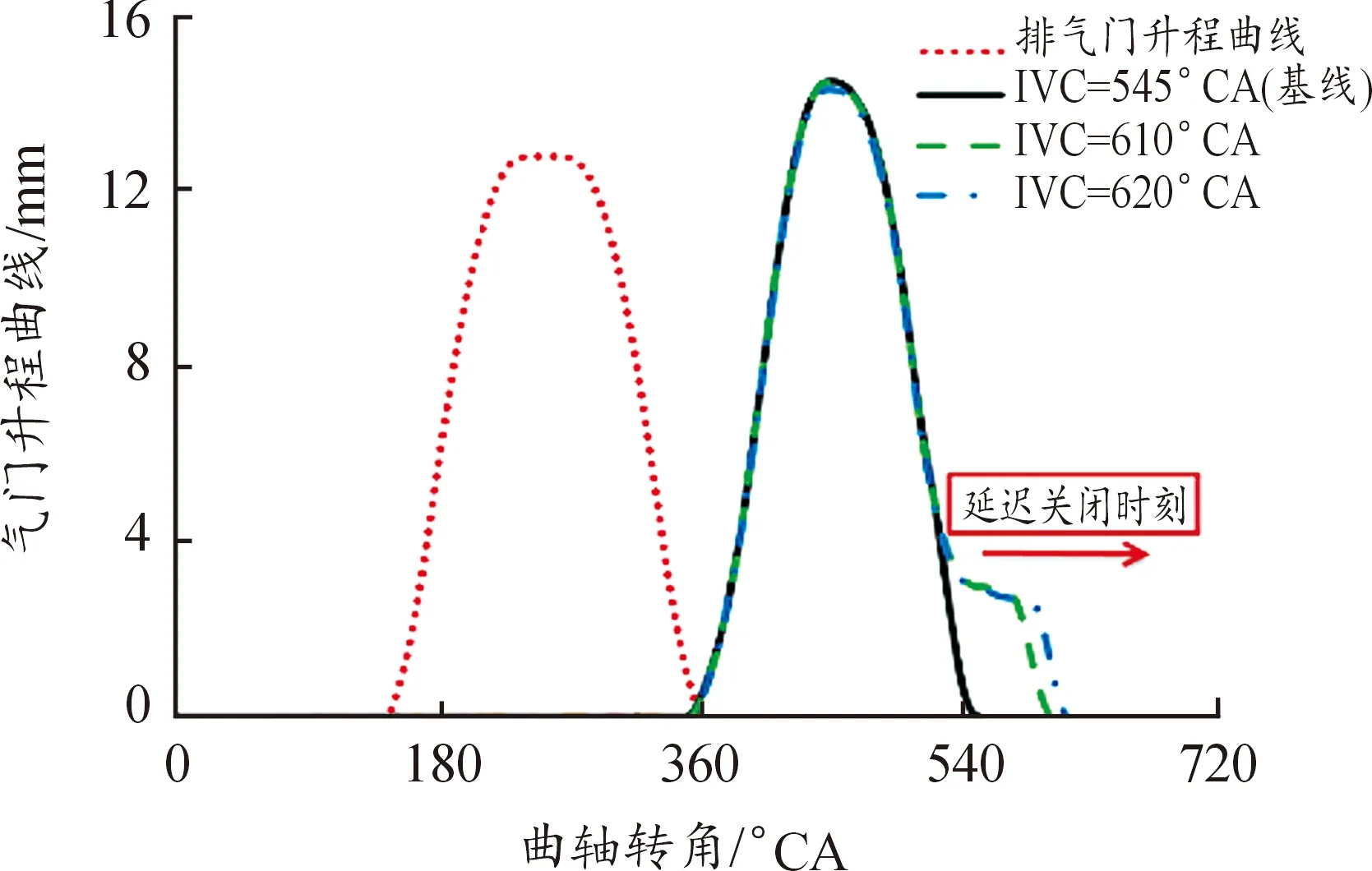

本文柴油机装备了可变气门驱动系统,该系统在进气门的摇臂处安装一个液压挺杆来控制进气门的关闭时刻,从而实现米勒循环,如图2所示。

图2 柴油机气门升程曲线

在设置米勒循环的进气门关闭角时,本文主要从避免燃烧不稳定和过多的碳烟排放角度考虑,并尽量减少试验对增压系统增压的过度需求,最终确定米勒循环的进气门关闭角IVC:IMEP=0.6和1.2 MPa的2个工况对应的IVC为620CAD ATDC;IMEP=1.7 MPa的工况对应的IVC为610CAD ATDC。

2 研究方法

2.1 缸内气体温度计算

为了更好地分析不同燃烧控制策略对缸内燃烧过程的影响,利用Ricardo-Wave软件进行一维发动机仿真,计算了缸内平均温度和燃烧区平均温度。

燃烧模型采用双区模型,结合实测缸压曲线计算得到的放热速率。气缸传热基于Woschni传热模型计算。为了获取精确的一维发动机模型,根据实验数据的比油耗、进气质量流量、进排气管压力温度等参数对模型进行标定,确保模型误差低于3%[10]。

2.2 工况设置及试验方案说明

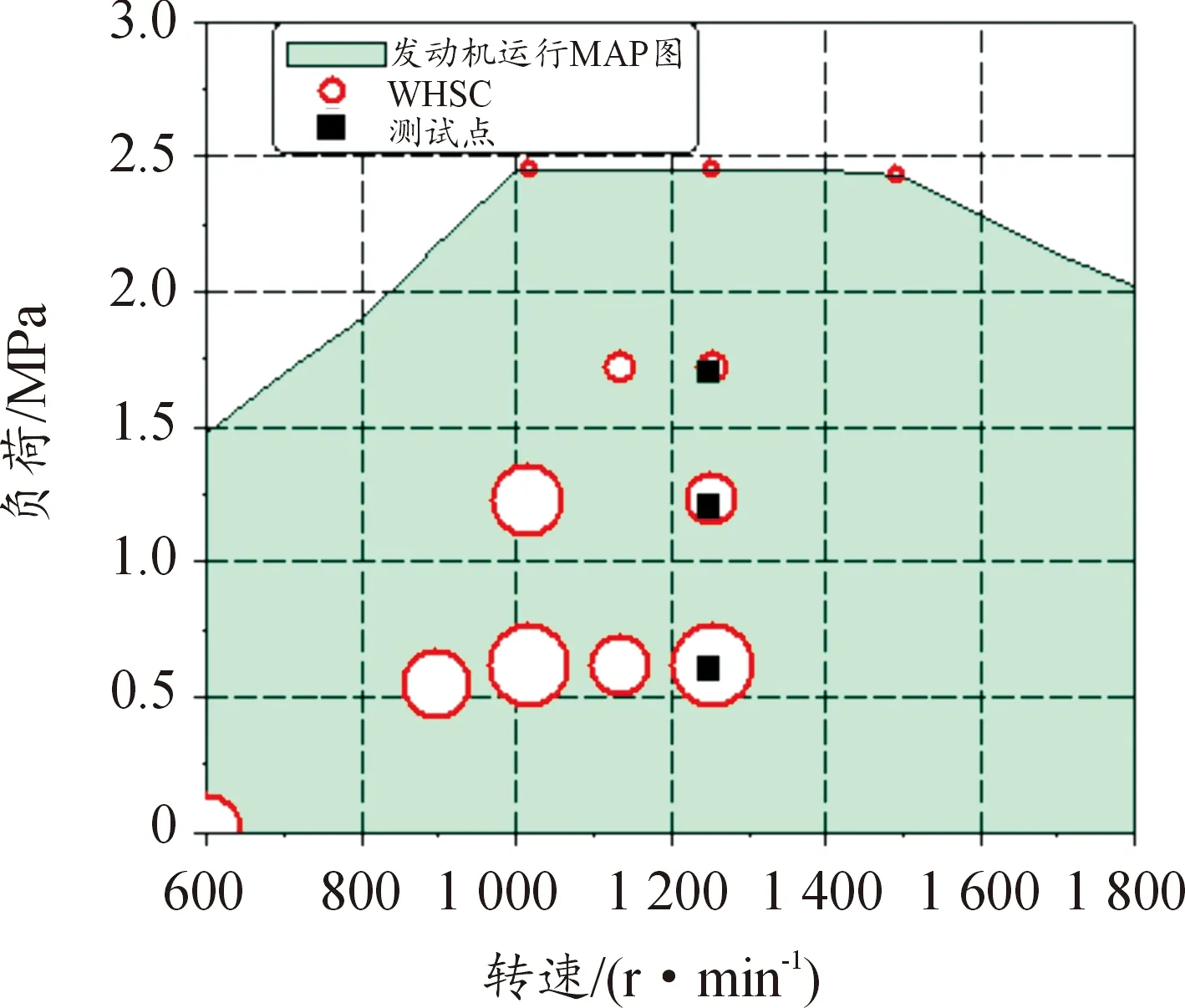

本文基于WHSC循环选择3个工况点: IMEP=0.6、1.2、1.7 MPa,1 250 r/min,如图3所示,选择的3个试验工况点均属于WHSC测试循环要求的工况点。

图3 基于WHSC循环试验工况点位置示意图

由于本文的试验台配置独立的增压系统,可以快捷地实现不同的增压压力,从而控制缸内进气量。因此,本文在每个测试工况下均研究3种试验方案:原机(IVC545),与原机相同进气压力下的米勒循环,与原机相同过量空气系数下的米勒循环。

3 结果分析

3.1 缸压和放热率分析

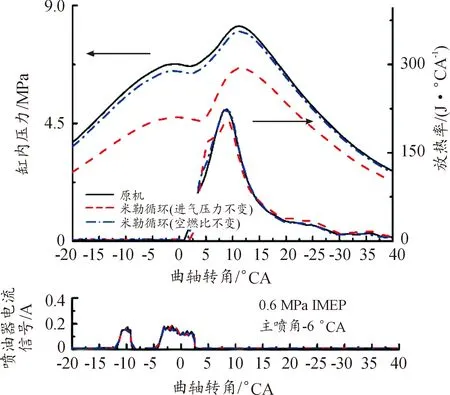

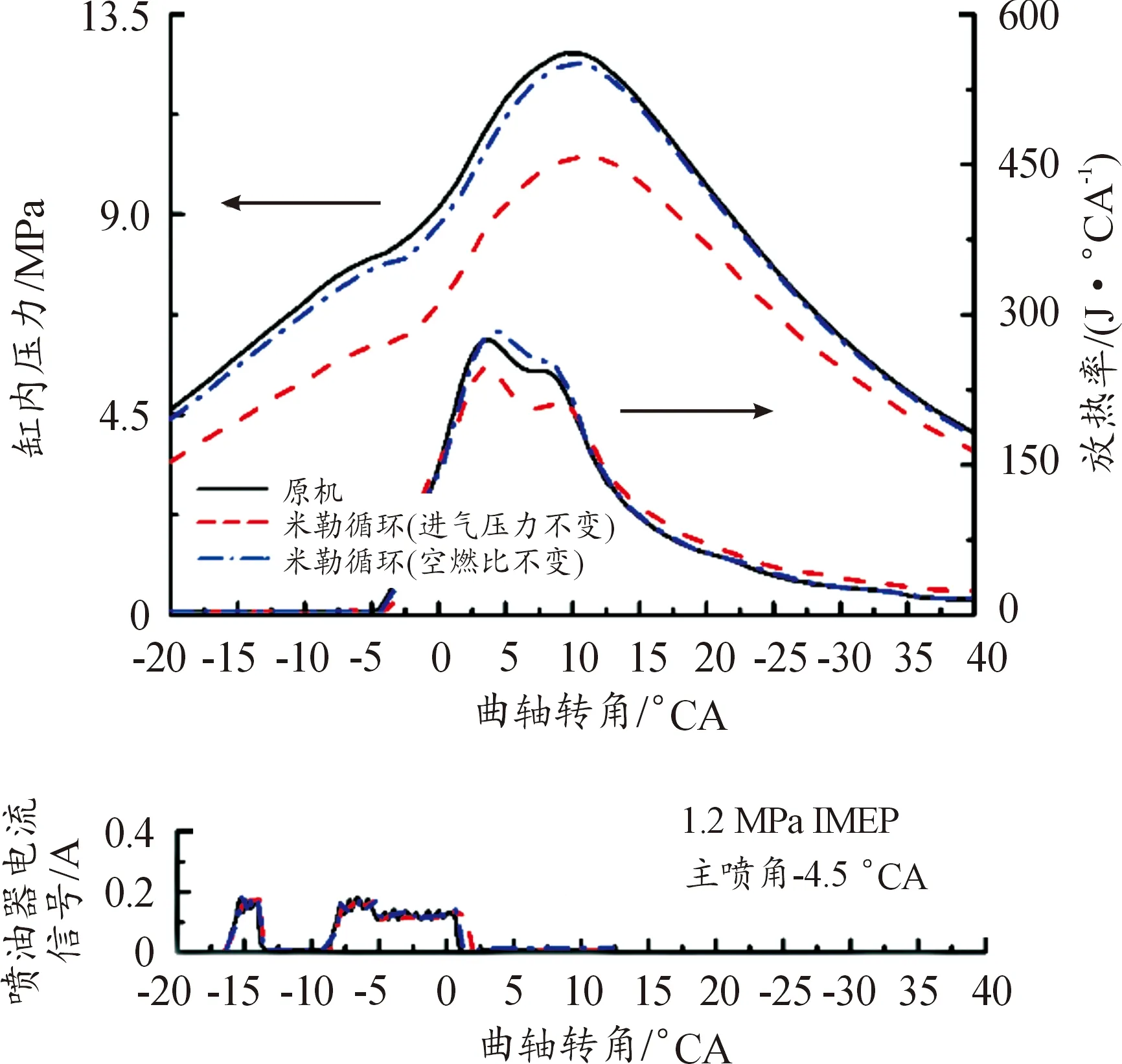

本文进行了3个工况下,3个试验方案的缸压分析,如图4—6所示。

1) 从图4、5可以看出:在IMEP=0.6和1.2 MPa的发动机负荷时,相同进气压力下的米勒循环保持相同喷油正时时缸内压力显著降低,预混燃烧程度更高。这是因为米勒循环减小了有效压缩比,导致缸内压缩结束的气体压力和温度降低。相同过量空气系数下的米勒循环,获得与原机相似的放热率曲线,同时缸内气体压力略低于原机,这是由于进气门延迟关闭策略导致气缸内气体温度降低。

图4 IMEP=0.6 MPa缸压和热效率试验分析曲线

图5 IMEP=1.2 MPa缸压和放热率试验分析曲线

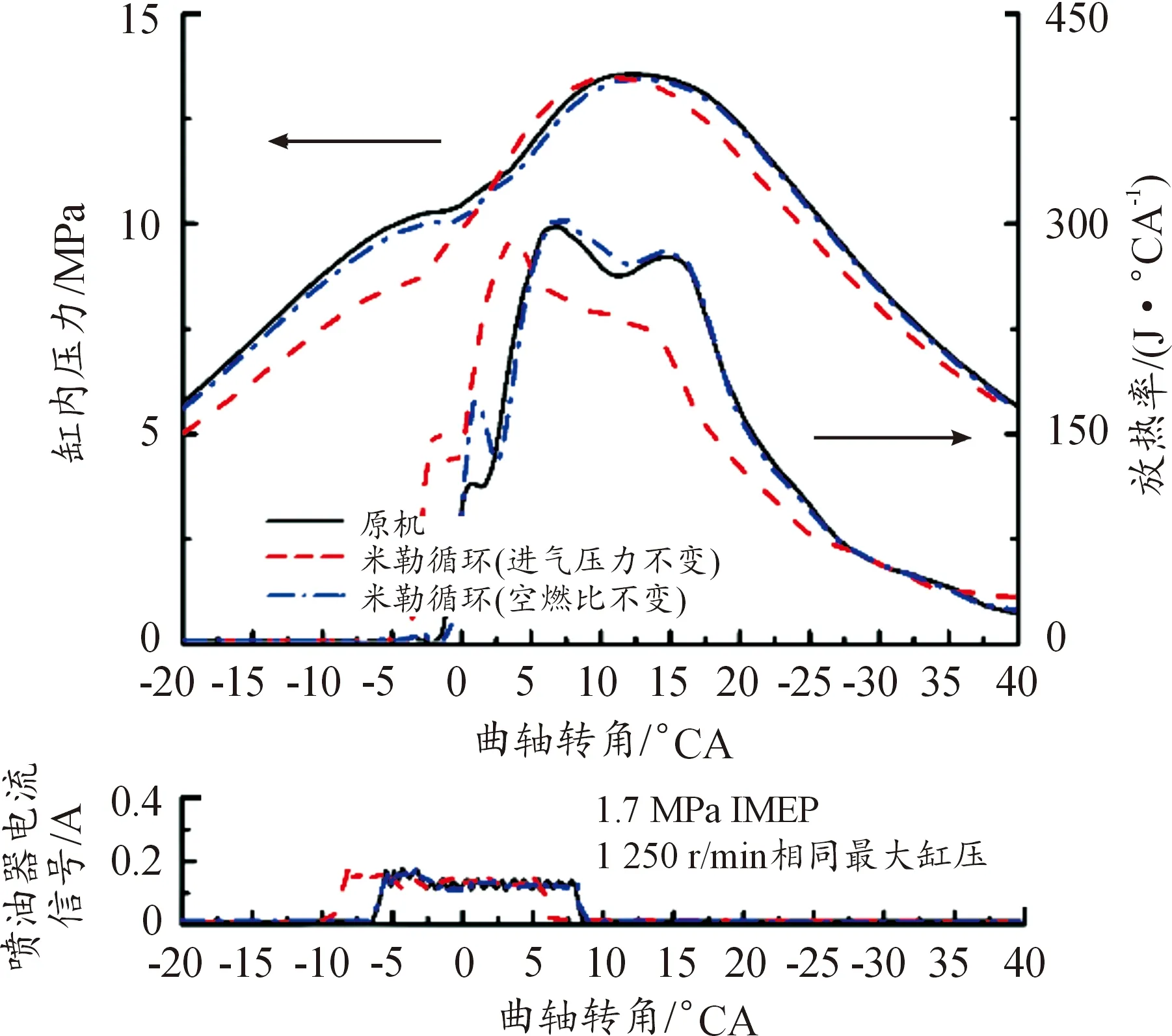

2) 从图6可以看出:在IMEP=1.7 MPa的发动机负荷时,相同进气压力下的米勒循环,允许更提前的主喷角实现与原机相同的爆压,有助于提高燃料转换效率。在相同的过量空气系数下的米勒循环:放热速率曲线与原机相似,同时缸内气体压力略低于原机,这是因为米勒循环有效压缩比降低。

图6 IMEP=1.7 MPa缸压和放热率试验分析曲线

3.2 燃烧指标

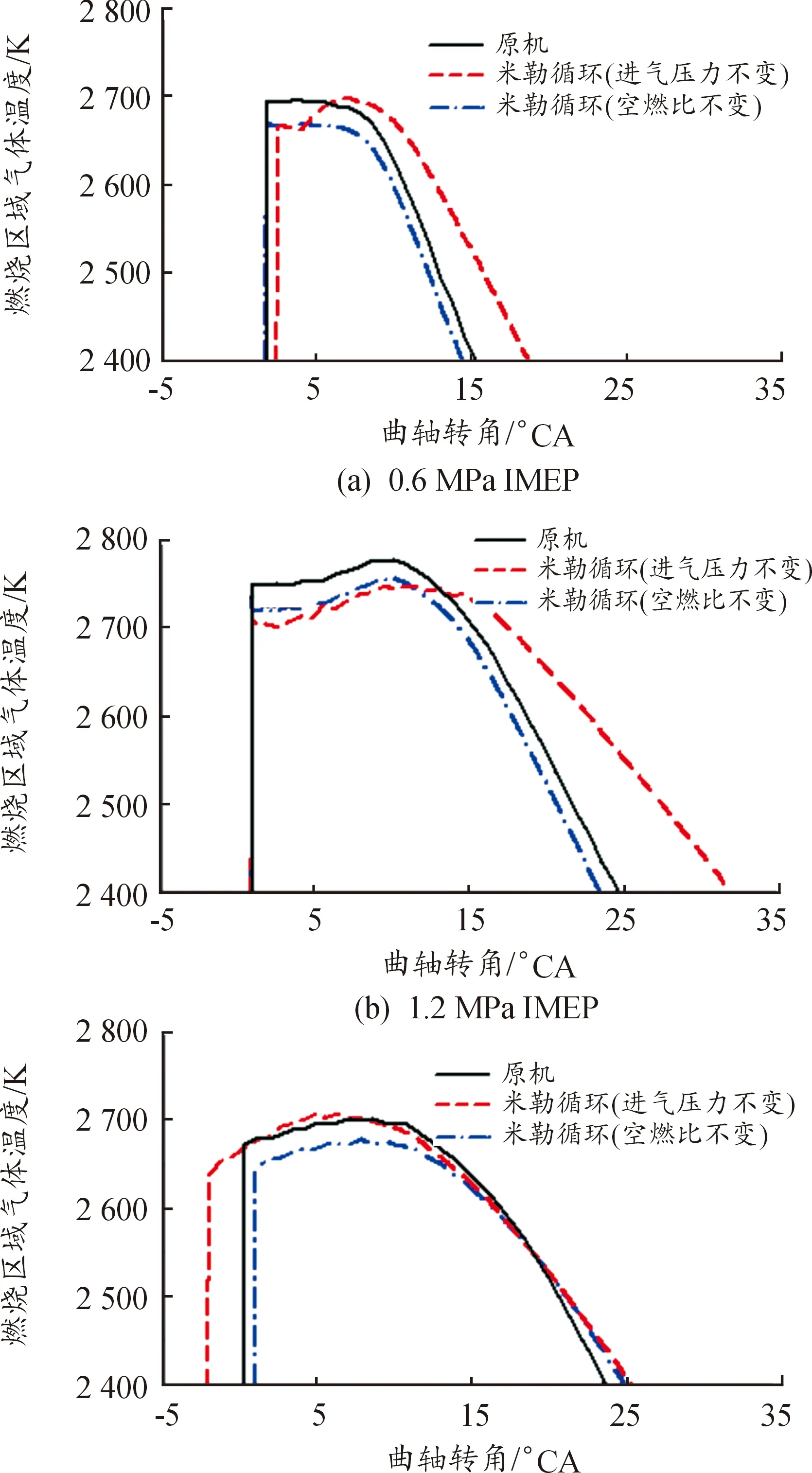

本文3种试验方案下的缸内气体平均温度和燃烧区域气体温度如图7、8所示。

图7 缸内气体平均温度对比试验分析曲线

图8 燃烧区域气体温度对比试验分析曲线

从图7可知,米勒循环降低了压缩冲程期间的气体温度,这归因于有效压缩比的降低。然而,相同进气压力下的米勒循环由于进气量降低,缸内热容度减小,缸内气体燃烧平均温度提升;而相同过量空气系数下的米勒循环燃烧温度则低于原机,这是因为它们的进气量相同且米勒循环燃烧初始温度较低。

从图8可看出,IMEP=1.7 MPa时,由于米勒循环有效压缩比低,允许采取更加提前的喷油策略来进一步提升燃烧效率,这也导致了燃烧区域气体的峰值温度与原机基本一致。

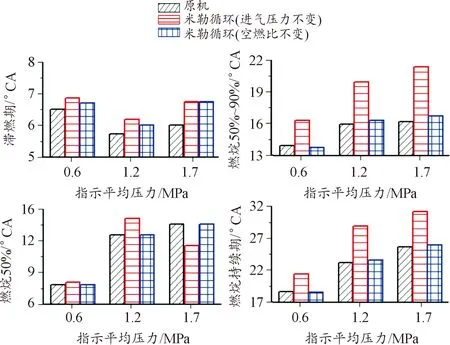

图9显示了3种方案下的滞燃期、燃烧50%即CA50、燃烧50%~90%区间即CA50-CA90和燃烧持续期即CA10-CA90的燃烧特征对比试验分析。

图9 燃烧特征对比试验分析直方图

从图9可看出:

1) 米勒循环在相同的进气压力下,由于较低的压缩气体压力和温度,延长了滞燃期。延迟着火和燃烧过程减缓推迟了CA50。这导致CA50-CA90的时间和燃烧持续期相对较长。在IMEP=1.7 MPa时,尽管米勒循环的喷油提前角加大,但燃烧持续期仍明显较长,这主要是由于气缸内可利用的氧含量降低,大大减缓了燃烧过程,特别是在燃烧后期。

2) 在相同过量空气系数下的米勒循环,由于提高了进气压力,这有助于加快燃烧速度。结果表明,发动机的点火延迟缩短,CA50提前,使CA50-CA90的后燃期和燃烧持续期均比相同增压压力时的米勒循环要短,燃烧过程与原机相近。

3.3 性能及排放

图10为本文3个工况下,3种方案的发动机性能参数指标直方图,从图10可看出:

1) 采用相同增压压力的米勒循环时,由于缸内气体质量的降低,过量空气系数下降明显,气温度显著升高。米勒循环在相对较高的发动机负荷下对燃烧过程的影响更大,在IMEP=0.6和1.2 MPa下,净指示效率分别降低了1%和6%。这是由于在较高的发动机负荷运行时,气缸内的氧气可用性相对较低(过量空气系数较低)。净指示效率的降低是由于放热速率减慢、燃烧持续时间延长、热损失增加所致。随着指示平均压力增加到IMEP=1.7 MPa,通过提前喷油改善油耗,在相同的爆发压力下,相同进气压力的米勒循环的指标热效率只降低了2%。

2) 采用与原机相同过量空气系数的米勒循环,则有助于提高净指示效率。因为缸内氧气可用性恢复至与原机相同水平,但由于进气增压增加了缸内进气量,在排气温度和NOx排放方面获得的收益下降。特别是在低负荷IMEP=0.6 MPa的工况,排气温度的升高从80 ℃下降到20 ℃。尽管如此,米勒循环在恒定过量空气系数下的运行显著提高了燃料转换效率,甚至略高于原机。这主要是由于缸内平均温度较低,从而降低了传热损失。同时滞燃期变长,预混燃烧程度更高,也有助于改善指示热效率。

图10 柴油机性能参数指标直方图

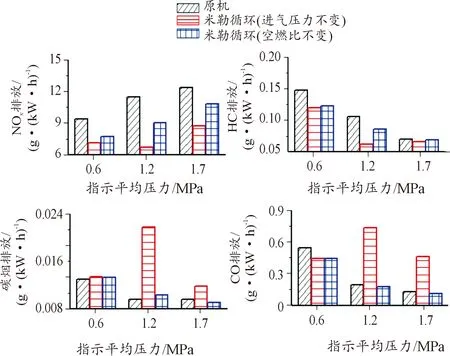

从图11可看出:

1) 在IMEP=0.6 MPa,相同增压压力的米勒循环使NOx排放量减少了26%,碳烟和CO排放与原机基本一致。这主要是由于燃烧区气体温度降低和过量空气系数较高。在IMEP=1.2 MPa和1.7 MPa时,相同增压压力的米勒循环,NOx排放分别降低了42%和30%,但由于过量空气系数值较低,导致较高的碳烟和CO排放。

2) 通过提高增压压力控制米勒循环的过量空气系数与原机一致时,碳烟和一氧化碳排放量降低到原机的水平,但是氧浓度的增加减小了NOx的降幅。

图11 排放对比试验分析直方图

3.4 整机效率

由于重载柴油机采用SCR的排放技术路线,因此,柴油机总体效率应该同时考虑柴油和后处理中尿素水溶液的总体消耗[11]。由于SCR系统中的尿素消耗量取决于发动机NOx排放量,因此降低发动机的NOx水平有助于将尿素消耗量降至最低[12]。根据刘纯等[13]的研究,为满足欧六法规对NOx排放的限制(0.4 g/kWh),后处理中尿素消耗率可估算为每g/kWh氮氧化物的减少所需柴油当量燃料流量的1%,因此SCR系统中的尿素消耗量murea可通过式(1)进行计算。

murea=0.01*(NOxengine out-NOxEuroⅥ)*mdiesel

(1)

其中,murea为柴油消耗量。

由于不同国家和地区的柴油和尿素的相对价格不同,本文假定尿素的价格与柴油相同[14]。将柴油消耗量加上尿素消耗量,即可计算出总液体燃料消耗量mtotal。

mtotal=murea+mdiesel

(2)

(3)

(4)

通过式(2)—式(4)可算出校正的净指示效率NIEcorr,其中Pi为净功率,柴油低热值LHVdiesel=42.9 MJ/kg。

尿素消耗量、总液体燃料消耗量、总燃料消耗率(indicate specific total fuel consumption,ISTC)和校正的净指示效率对比分析如图12所示。

图12 总体效率对比试验分析

从图12可看出:米勒循环通过降低发动机的NOx排放降低尿素消耗量,有助于最大限度地减少总液体燃料消耗量,从而获得更低的ISTC和更高的NIEcorr。但在IMEP=1.2 MPa的工况下,由于相同进气压力下的米勒循环油耗增幅太大,导致总液体燃料消耗量高于原机。相比之下,米勒循环通过更高的增压压力达到与原机相同的过量空气系数时,能实现最低的ISTC和最高的NIEcorr。结果表明,在不同负荷下,增加进气量的米勒循环对提高热效率和降低总液体燃料消耗量均是有效的[15]。

4 结论

1) 米勒循环有效地降低了各试验工况点的压缩终了时的缸内压力和温度。当保持进气压力不变时,米勒循环的缸内平均燃烧温度增加。控制相同的空燃比时,米勒循环的缸内平均燃烧温度降低。

2) 在低负荷(IMEP=0.6 MPa)条件下,米勒循环在进气压力不变的情况下,NOx排放降低了26%,排气温度增加80 ℃,同时能保持原有的燃料转换效率。此时空气充足,不需要更高的进气压力,因为更高的进气压力可能减小在排气温度和氮氧化物排放方面获得的效益。

3) 在IMEP为1.2和1.7 MPa的工况,配合原机相同的增压压力时,尽管NOx排放量分别减少了42%和30%,但气缸内氧气可利用率降低对燃烧过程产生不利影响,从而使颗粒和CO的排放增加,降低燃料的转化效率。因此,高进气增压策略是米勒循环在相对较高的发动机负荷下运行的关键因素。

4) 保持空燃比不变的情况下,采用米勒循环策略,在获得比原机稍高的燃料转换效率的同时,降低了发动机的NOx排放。这有助于最大限度地降低发动机总液体燃料(柴油+尿素)消耗量,有助于提高发动机的总运行效率。

5) 米勒循环结合高低增压压力运行,展示了其在较高发动机负荷下对发动机排放控制和燃料转换效率提升,以及在较低发动机负荷下进行排气热管理的潜力。增加的排气温度可以显著提高后处理系统在低负荷运行时对排放的转化效率,使发动机的总运行成本降至更低。