含氟复合偶联剂对聚四氟乙烯基微波复合介质基板性能的影响

张立欣,武 聪,韩伏龙,龙 金,刘 岚,刘雨川

(1.中国电子科技集团公司第四十六研究所, 天津 300220;2.华南理工大学 材料科学与工程学院, 广州 510000)

0 引言

随着集成电路的发展与应用,电子产品的小型化、轻量化和高性能化对微波复合介质基板材料提出了更高的要求,进而孕育出高介微波复合介质基板。聚四氟乙烯树脂(PTFE)因具备高对称性的分子结构,在高频状态下展现出良好的介电特性,是5G用高频微波复合基板理想的基体材料[1-4]。但由于自身热膨胀系数大、强度低等因素,限制了其应用。近几年来,以陶瓷作为填料的PTFE基微波介质基板凭借介电常数可调、热膨胀系数低、可靠性高和加工性能良好受到广泛关注,形成介电常数2.94、6.16和10.2相关产品[5-11]。目前高介微波介质基板填料包括氧化物型(如TiO2)、钙钛矿型(如CaTiO3)和复合钙钛矿型陶瓷粉(如BZN、Sr2Ce2Ti5O16)[12-15]。Rajesh等[16]采用金红石TiO2作为填料,进行PTFE高介基板的制备,最终在67% TiO2含量下获得了介电常数10.2、损耗因子0.002 2、介电常数温度系数-400×10-6/℃的高介复合介质基板。Rajesh等[17]采用挤出压延工艺制备出CaTiO3陶瓷粉填充PTFE复合介质材料,并在61%填料含量下获得介电常数11.8、损耗因子0.003 6、介电常数温度系数-445×10-6/℃的高介复合材料。相对于氧化物型和钙钛矿型填料,复合钙钛矿型陶瓷粉具有更优异的介电常数温度系数,更适合高介微波复合介质板。Wu等[18]制备了ZrTi2O6/PTFE复合材料,并在50%填料量下获得介电常数7.1、介电常数温度系数-89×10-6/℃的高介材料。

由于陶瓷粉与PTFE表面状态差异性大,传统工艺常采用偶联剂改性提高陶瓷粉填料和PTFE树脂间的界面相容性。Murali等[19]研究发现,使用硅烷偶联剂改性陶瓷填料-PTFE复合体系能够改善两者间的界面结合特性,同时有助于提高复合材料介电性能以及吸水率等性能指标。Qi等[20]采用乙烯基硅烷偶联剂处理Ba(Mg1/3Nb2/3)O3陶瓷粉,提高陶瓷粉的分散性能和PTFE浸润性能。童忠良[21]认为,复合偶联剂由于存在协同效应,改性效果比单一偶联剂效果好,更有利于改善界面结合强度。Luo等[22]研究了含氟偶联剂对Li2Mg3TiO6/PTFE性能的影响,发现采用氟偶联剂改性后,复合材料致密度和吸水率等性能指标大幅提高。

本文采用PTFE树脂为基体,钙钛矿型陶瓷粉为填料,通过基片成型和热压烧结方法进行复合材料的制备,并系统研究了复合偶联剂中含氟硅烷偶联剂含量对PTFE基微波复合材料的微观结构、致密度、吸水率、铜箔剥离强度以及介电性能的影响。

1 实验材料及方法

PTFE树脂采用日本大金公司固含量为60%的D-210型PTFE乳液。陶瓷粉采用介电常数为92~100、粒径D50约1.5 μm、纯度大于99%的复合钙钛矿型高介陶瓷粉。偶联剂采用阿拉丁试剂公司十七氟癸基三甲氧基硅烷(氟基偶联剂)和 γ-氨丙基三乙氧基硅烷(氨基偶联剂)。

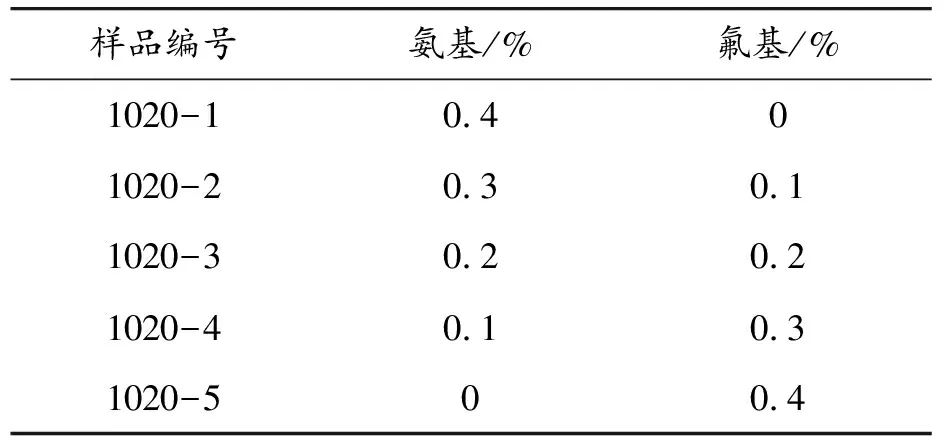

目前,介电常数为10.2的微波复合介质基板是市场上的主流高介产品,基于此本研究主要开展介电常数为10.2型微波复合介质基板的研究。具体制备方法:首先,将陶瓷粉在乙醇溶液中混合60 min,之后将计算好(表1)的复合偶联剂放入溶液中继续混合60 min。将混合后浆料放入球磨机球磨30 min后,80 ℃烘干4 h,并过60目筛网,获得复合偶联剂改性的陶瓷粉;然后,将37%PTFE+63%改性陶瓷粉在加热平台上边烘干边高速搅拌,混合120 min,形成“面团”状胚体,采用成型仪器将胚体反复成型,制成厚度约1.0 mm的生基片;最后,将数层生基片叠成一定厚度,双面覆以铜箔,放置高温真空层压机中,在380 ℃和20 MPa条件下热压烧结,制得微波复合介质基板。

实验过程中主要研究复合偶联剂中氟基含量的变化对介质基板性能的影响。板材中氟基偶联剂含量分别为0%、0.1%、0.2%、0.3%和0.4%。

表1 不同样品偶联剂组分

采用德国蔡司公司SUPPRA 55VP场发射扫描电镜分析微观形貌;采用德国马尔文Mastersizer 2000型激光粒度仪测试陶瓷粉粒径;采用阿基米德排水法测量基板密度;采用IPC-TM-650 2.6.2方法测试复合基板材料的吸水率测试;采用WDW-50型万能拉力机测试基板的剥离强度;采用美国Agilent公司网络分析仪配合带状线测试夹具对样品在X波段(8~12 GHz)的介电常数和介电损耗进行测试。

2 结果与讨论

图1为不同含氟基含量的复合材料断面SEM图像。可以看出,陶瓷粉均匀地分散在PTFE中,并未出现团聚。从图2(a)中可以看出,当氟基偶联剂含量为0%时,复合材料间存在微小缝隙,有机-无机界面清晰可见;当氟基偶联剂含量为0.1%时,PTFE与陶瓷粉间浸润性提高,结合性有所改善,见图2(b);而当氟基偶联剂含量为0.3%时,此时复合材料发生明显变化,PTFE几乎全部包覆在陶瓷粉周围,有机与无机界面消失,说明随着含氟偶联剂含量的提高,复合材料有机-无机相间结合更加紧密,基体致密度显著提高。

图1 不同含氟偶联剂含量制备基板SEM断面图

图2 陶瓷粉粒度分布图

图3为氨基偶联剂分子结构式。氨基中的N原子含有1个未共享电子对和sp3杂化的价轨道,正四面体的分子构型。在复合体系中,聚四氟乙烯表面的氟原子会对氨基N的未共享电子产生排斥,使其远离氟原子,而氨基中H原子受到F原子的吸引,并接受F原子表面的未共享电子对,从而形成分子间氢键,大大减少与聚四氟乙烯表面之间的排斥力,提高有机-无机界面结合强度。

图3 氨基偶联剂分子结构式

图4为氟基偶联剂分子结构式。对于氟基偶联剂,其C-F基团与PTFE中C-F基团极为相似,因而在混合过程中,根据相似相容原理,采用含氟偶联剂复合改性陶瓷粉与PTFE具有更好的相容性。

图4 氟基偶联剂分子结构式

采用氟氨基复合偶联剂改性的陶瓷粉,在热压烧结阶段,氟基中C-F键相容性对陶瓷粉与熔融PTFE间的浸润性的提高要优于氨基中氢键作用,而随着氟基偶联剂含量的增加,这种效果更加明显,因而当氟基含量达到0.3%时,有机-无机界面消失,PTFE完全包覆陶瓷粉周围,提高基体致密度。

图5为复合材料试样密度与氟基偶联剂含量的关系曲线。可以看出,随着氟基偶联剂含量的增加,试样的密度呈现增大趋势,材料的致密性增强。当不含氟基偶联剂时,PTFE与改性陶瓷粉主要利用分子间氢键作用,提高界面结合强度,而引入氟基偶联剂后,PTFE与改性陶瓷粉间相容性增强,在分子间氢键的协同作用下复合材料致密度实现进一步提高,该结果与微观形貌分析一致。当氟基偶联剂含量为0.4%时,基板密度达到3.41 g/cm3。

图5 复合材料试样密度与氟基偶联剂含量的关系曲线

图6为氟基偶联剂含量对复合材料吸水率的影响。可以看出,吸水率随着氟基偶联剂含量的增大而减小,不含氟基偶联剂时,吸水率为0.085%,当含量达到0.4%时,吸水率降低到0.031%。造成这种现象的原因主要有:① 样品SEM图片显示,当氟基偶联剂含量为增加到0.4%时,陶瓷粉与聚四氟乙烯树脂间的界面模糊,相互间连接紧密,气孔减少,具有最高的致密度,致密度的升高有利于降低吸水率;② 氨基官能团为亲水基团,而氟基中C-F基团为疏水基团,因而引入氟基基团后介质基团疏水性增强,吸水率降低。

图6 氟基偶联剂含量对复合材料吸水率的影响

图7是复合材料剥离强度随氟基偶联剂含量变化曲线。可以看出,随着氟基偶联剂含量的升高,剥离强度逐渐降低,当含量为0%时,剥离强度为2.3 N/mm;而含量为0.4%时,剥离强度降低到0.8 N/mm。这主要是因为引入氟基官能团后,C-F键本身具有极强的极性,F原子周围束缚大量电子,而铜箔本身属于导体,含有大量自由电子对,电子云相互排斥造成剥离强度降低,且氟基偶联剂含量越多,排斥越严重,剥离强度越低。

图7 复合材料剥离强度随氟基偶联剂含量变化曲线

图8为介电常数和损耗因子随氟基偶联剂含量变化曲线。可以看出,随着氟基含量的增大,基板的介电常数渐降升高,这主要是因为氟基偶联剂的引入提高了陶瓷粉和聚四氟乙烯间的浸润性,复合材料致密度提高,气孔率降低,从而导致基板介质层内部空气减少(相对介电常数为1),介电常数增加。当氟基偶联剂含量为0.2%,基板介电常数为10.30,与目前主流微波复合介质基板产品的介电常数接近。

图8 介电常数和损耗因子随氟基偶联剂含量变化曲线

复合介质材料电导、极化和结构是导致损耗因子变化的3个主要因素[18]。从图7可以发现,随着氟基偶联剂含量的增大,损耗因子并未出现明显的变化,这说明复合偶联剂的引入对基板中极化和空间电荷积累效应并无影响。

3 结论

1) 随着氟基偶联剂含量的提高,陶瓷粉与PTFE间浸润性能增强,基板致密度提高,吸水率降低,基板介电常数增加,而损耗因子并无显著变化。

2) 随着氟基偶联剂含量的提高,F原子周围束缚大量电子,与铜箔本身自由电子对相互排斥造成剥离强度降低,氟基偶联剂含量越多,排斥越严重,剥离强度也越低。

3) 当氟基偶联剂质量含量为0.2%时,基板综合性能最佳,基板介电常数和介质损耗分别达到10.30和0.001 6,吸水率达到0.042%,剥离强度强度达到1.30 N/mm。