钢纤维对超高性能混凝土性能的影响

赵宇,曹鑫,陈翠翠

(1.江苏双龙集团有限公司,江苏 南京 211100;2.安徽建筑大学土木工程学院,安徽 合肥 230000;3.江苏苏博特新材料股份有限公司,江苏 南京 211103)

0 引言

超高性能混凝土(ultra high performance concrete,简称UHPC),于20 世纪90 年代开始被开发,其特点是具有非常致密的多孔结构、出色的机械性能和高耐久性,它的水胶比低于0.2,不含粗骨料,含有大量水泥和添加剂,尤其是含有大量的硅灰。纤维不同的掺量对UHPC 的力学性能有不同的影响,通常是掺量越高UHPC 的抗拉、抗压强度越高。但掺量过高会在搅拌时凝结成团,造成材料的浪费并影响试件的性能。钢纤维的高成本是不能推广UHPC 应用的主要因素,所以目前迫切需要我们去解决的问题在于如何减小成本并且能够满足工程性能要求。

1 实验材料与方法

1.1 原材料

1.1.1 胶凝材料

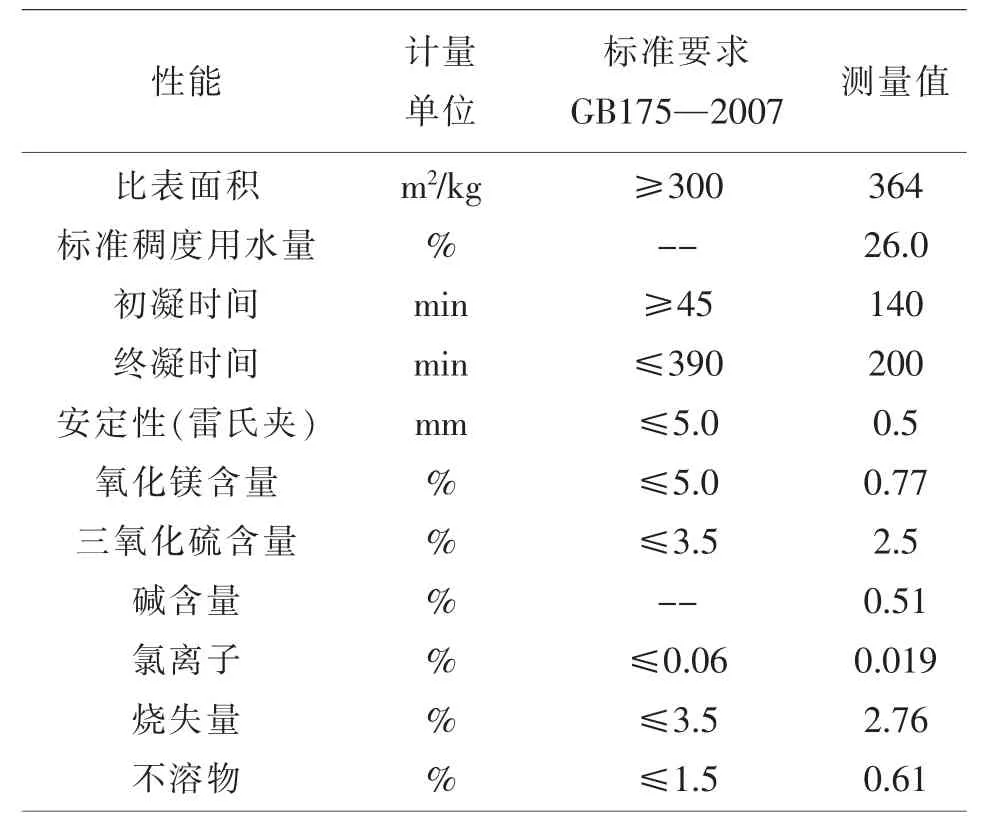

水泥采用硅酸盐水泥(P·Ⅱ52.5R),其参数见表1。粉煤灰采用Ⅱ级粉煤灰,硅灰外观为灰色粉末。

表1 水泥参数

1.1.2 砂

砂采用天然河砂,其粒径不超过4.75 mm,细度模数为2.29,表观密度为2 600 kg/m2,级配良好。

1.1.3 钢纤维

实验用的钢纤维的表观密度为7.8 g/cm3,其具体性能指标见表2。

表2 钢纤维性能指标

1.1.4 减水剂

实验采用聚羧酸系高效减水剂,减水率达到30%,固含量为30%。

1.2 试验方法

1.2.1 UHPC 的制备

钢纤维的用量分别为混凝土体积分数的0%、1.5%、2%、2.5%,以便于研究不同钢纤维掺量对超高性能混凝土的影响规律,实验的配合比见表3。UHPC 制备过程具体的实验步骤为:①根据配合比计算各项材料的具体用量。②按照提前计算好的各项材料的用量,精确称量各项材料。③在搅拌工作开始前,用水将所有搅拌锅与搅拌器湿润,以防在整个搅拌工作过程中造成水分大量流失。将所有胶凝材料均倒入搅拌锅中,用旋转搅拌器缓慢将胶凝材料搅拌到均匀为止。搅拌过程中要不间断用铲子抄底,以防锅底搅拌不均匀,还要将锅壁的浆体刮入锅中。接着将所有称量处理好的减水剂材料和水均匀混合过后直接倒入搅拌锅并继续充分搅拌。注意要用事先称量好的水将装有减水剂容器的杯壁清理干净倒入搅拌锅。钢纤维、砂均分批、分量多次倒入搅拌锅,充分搅拌。

表3 不同钢纤维掺量UHPC 的配合比

1.2.2 UHPC 流动性测量

根据GB/T 2419—2005《水泥胶砂流动度测定方法》测量流动性,采用下锥口内径100 mm、上锥口内径70 mm、高60 mm 的截锥试模测试。

1.2.3 力学性能测试

流动性测试结束后将拌合物装模,在把浆体装入模具之前要先给模具刷油,以便拆模。将装完浆体的模具放在振动机上振捣,根据浆体的坍落扩展度决定振捣时间的长短。振捣完成后用铲子将其上表面抹平,再放入标准养护环境下养护24 h 后拆模。拆模完成后,将每个试块按照实验要求进行编号,然后放入标准养护箱中分别养护3 d、7 d、28 d。力学性能实验参照GB/T 50081—2019 《混凝土物理力学性能试验方法标准》进行。

抗压、抗折、劈裂抗拉强度所测定的每组数据处理方法:取对这一组混凝土试件的所测出的各项测试数据的算术加权计算平均值,即可直接作为用来确定测试该组试验试块的抗折强度数据。分析抗折强度数据:需要取这6 个的平均值,若有1 个数据超出平均±10%,则取剩下5 个数据平均数作为抗压强度的试验数据,若仍有数据超出平均值的±10%,则该组的数据无效,需要重新测定。

2 结果与讨论

2.1 钢纤维掺量对流动性的影响

当掺入钢纤维后,浆体的均匀性有所下降,尤其是钢纤维掺量为2.5%的时候,浆体均匀性较差,局部还有团聚。钢纤维掺量对流动性能影响见图1。

图1 钢纤维掺量对流动性的影响

从图1 可以看出,对于初始流动性来说,钢纤维掺量的增加会导致流动性随之降低,当钢纤维掺量为2.5%时,与不掺钢纤维浆体相比流动性下降了80 mm,下降幅度达24%。30 min 后的流动度变化规律和初始流动性相似,随着钢纤维的掺入量逐渐增加,流动性也逐渐随之降低,下降幅度最大达到24%。这是由于钢纤维在水泥浆体中的分布纵横交错,并且钢纤维的自重较大,阻碍了浆体的流动。对于30 min 的流动性损失来说,当钢纤维掺量分别为0%、1.5%、2%、2.5%的时候,30 min 流动性损失分别为1.5%,1.6%,0.7%,1.9%。钢纤维会引起初始流动性急剧下降,但是对30 min 流动性损失没有明显影响。

2.2 钢纤维掺量对抗压强度的影响

图2 给出的是不同钢纤维掺量的细骨料UHPC 的抗压强度实验结果。从图2 可以看出,对于同一个龄期而言,钢纤维会提高细骨料UHPC 的抗压强度,细骨料UHPC 的抗压强度随着钢纤维用量的增加而提高。与不掺钢纤维样品相比,当钢纤维掺量为1.5%的时候,细骨料UHPC 的3 d、7 d、28 d 抗压强度分别提高了19%、40%、41%。说明钢纤维对细骨料UHPC 的中长期抗压强度具有显著的提升作用。整体来看,当钢纤维掺量超过1.5%的时候,抗压强度的增长速率开始变缓。对于龄期为28 d 时,钢纤维掺量为2.5%的时候,细骨料UHPC的抗压强度增长率达到50%。从抗压强度结果来看,钢纤维掺量并不是越多越好。数量太多时可能会导致纤维出现团聚,使得浆体中钢纤维不能够均匀分布。当纤维分布不均匀时,混凝土中就会产生薄弱的区域,使超高性能混凝土抗压强度的增幅逐渐减小。从流动性、工程造价和材料性能等方面综合考虑,钢纤维对超高性能混凝土抗压强度的提升存在最佳掺量。

图2 钢纤维掺量对抗压强度的影响

2.3 钢纤维掺量对抗折强度的影响

图3 给出的是不同钢纤维掺量的细骨料UHPC的抗折强度实验结果。从图3 可以看出,对于同一个龄期而言,随着钢纤维掺量的增加,细骨料UHPC的抗折强度也在明显增加。当龄期为3 d 的时候,钢纤维掺量为1.5%、2%、2.5%的时候,抗折强度分别提高了31%、52%、73%。当龄期为7 d 的时候,钢纤维掺量为1.5%、2%、2.5%的时候,抗折强度分别提高了36%、47%、73%。当龄期为28 d 的时候,钢纤维掺量为1.5%、2%、2.5%的时候,抗折强度分别提高了28%、44%、61%。3 d 和7 d 的抗折强度提高程度相比28 d 抗折强度更明显,说明钢纤维对细骨料UHPC 的早期抗折强度具有显著的提高效果,并且钢纤维掺量越多,抗折强度提升的越明显。钢纤维掺量2.5%的样品的抗折强度提升幅度是钢纤维掺量1.5%的样品的抗折强度提升幅度的两倍多。从实验结果分析发现,钢纤维掺量幅度增大,超高性能混凝土的抗折强度的增长的幅度越大。

图3 钢纤维掺量对抗折强度的影响

3 结语

钢纤维对细骨料UHPC 的流动性具有一定的影响。钢纤维会提高细骨料UHPC 的抗压强度和抗折强度,并且当钢纤维掺量从0%增加到2.5%时,细骨料UHPC 的抗压强度和抗折强度均随着钢纤维用量的增加而增加。钢纤维对细骨料UHPC的早期抗折强度具有特别显著的提升效果,并且钢纤维掺量越多,抗折强度提升的越明显。从流动性、工程造价和材料性能等方面综合考虑,钢纤维对超高性能混凝土抗压强度的提升存在最佳掺量。