梁端约束H型钢梁-柱节点的火灾后力学性能试验研究*

刘链波 王新堂 周 明 朱 杰 张家亮

(1.宁波大学科学技术学院 建筑工程学院, 浙江宁波 315300; 2.宁波工程学院建筑与交通工程学院, 浙江宁波 315210)

钢结构梁柱节点抗火性能的研究始于20世纪90年代,目前已有大量的相关研究报道。李俊华等通过试验研究了火灾后型钢混凝土柱-钢梁节点抗震性能,指出火灾后型钢混凝土柱-钢梁节点的抗震性能仍较好[1]。薛景宏等对矩形钢管混凝土翼缘梁与柱节点火灾过程中的滞回性能进行了研究,得到了火灾中的滞回性能[2]。金秀莲等对梁端约束H形钢梁-柱节点进行了火灾行为试验研究,分析了防护措施及轴压比对梁柱节点火灾响应的影响[3]。李国华等对火灾后SRC柱-RC梁节点的滞回性能进行了试验研究[4],对比分析了过火时间对各项滞回性能指标的影响。李侥婷等提出了考虑约束组合梁与组合节点相互作用的实用抗火计算方法[5],此方法为多高层建筑钢结构抗火设计提供了实用手段。

Lawson对8组不同类型的钢结构梁柱节点进行了抗火试验,获得了节点在不同荷载比下的临界温度和耐火时间[6]。Qian等对6组钢结构连接节点进行了火灾试验,获得了4组温度曲线下构件表面的温度响应及火灾行为[7]。Elsawaf等通过ABAQUS软件模拟了钢管混凝土柱与钢梁约束连接节点的火灾试验,并分析了该节点的火灾行为以及火灾后节点的性能[8]。Qiang等对1组高强钢柱-梁端板连接节点进行了火灾试验,分析了该节点在550 ℃高温条件下的抗火性能,并与普通钢柱-梁端板连接节点的抗火性能进行了比较[9]。

综上,现有文献对火灾后钢结构梁-柱节点的力学性能研究很少涉及。针对目前火灾后梁柱节点相关性能研究不足的情况,本文通过对6组梁柱节点试件(JD2-2未经过受火试验)进行火灾后的拟静力试验研究,分析了各试件构造及参数对火灾后梁柱节点抗震性能的影响,并得到了有一定参考价值的结论。

1 试验概况

1.1 试件制作

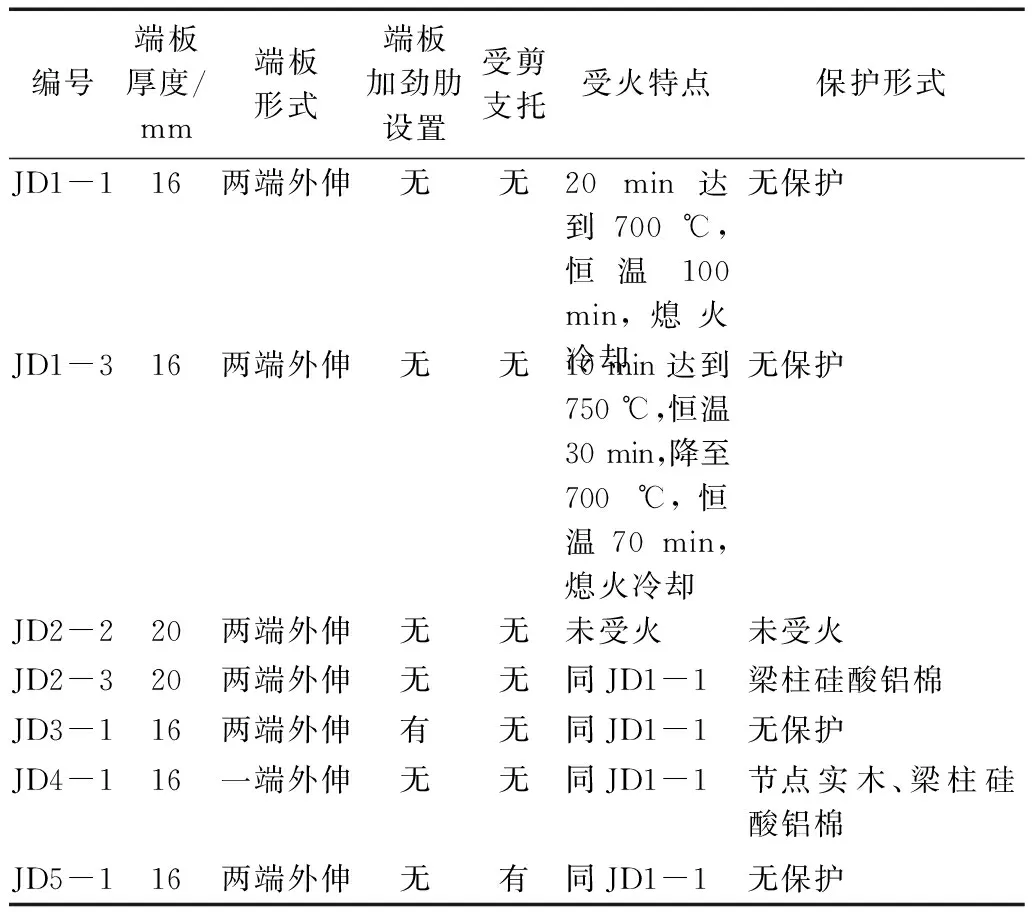

本试验总共制作了7组试件,梁柱节点连接均为端板连接,节点编号及基本特征参数见表1。试件的梁柱构件均采用H型钢,其中钢柱截面规格为HM244×175×8×12,高3.25 m,梁截面规格为HM200×175×8×10,长2.4 m,端板与钢柱的连接均采用10.9级M20高强螺栓,具体尺寸与构造特征见图1、图2。

表1 试件的基本特征参数Table 1 Basic characteristic parameters of specimens

图1 梁柱节点构造 mmFig.1 Details of beam-column joint

图2 一端外伸端板连接节点(5-5剖面) mmFig.2 Section 5-5 of the connection joint of extended end plate at one end

对于节点采用防护措施的试件(实木包裹和轻质硅酸铝纤维棉包裹),具体做法见图3。

a—实木包裹; b—硅酸铝纤维棉包裹。图3 两种防护措施Fig.3 Two protective measures

1.2 试验用材主要指标

用于制作试件的钢材均采用Q345钢,其力学性能指标按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 2975—1998《钢及钢产品力学性能试验取样位置和试样制备》的规定,具体对3种厚度的板材(每种制作3个标准试件)做了材性试验,并取其平均值。试验结果见表2。

表2 钢材的强度指标Table 2 Strength indexes of steel

2 试验过程

2.1 受火试验

本试验所用耐火实验炉的净空尺寸为3.6 m×1.5 m×3.4 m,设计最高炉温为1 200 ℃。试验过程中整个炉温的变化由终端控制系统控制。对炉温的测量,由置于试验炉内不同位置的4根WRK-010型热电偶实现,其分布如图4所示。试件表面温度用WRK-101热电偶量测,测点分布见图5,并通过温度控制系统自动记录。

图4 炉内布置平面Fig.4 Layout plan of furnace

a—无包裹试件的热电偶分布; b—有包裹试件的热电偶分布。图5 试件表面温度测点分布Fig.5 Temperature distribution on the surface of the specimen

试件安装前,首先按要求将梁柱构件用高强螺栓可靠连接后形成节点。通过所研制的滑动装置将梁的外伸端与反力架的钢柱连接,实现对梁端的转动约束。在受火过程中,为防止钢柱因突然失稳而在柱顶产生较大位移,在柱顶侧向设置了约束。同时为了模拟真实结构中梁所受到的竖向作用,在梁的外伸端三分点处设置一千斤顶,用于施加竖向集中力,并在千斤顶与反力柱端板之间放置一传感器,用于力的控制与量测。安装完成后,整个节点在火灾实验炉中的布置见图6。

图6 梁柱节点火灾试验安装示意Fig.6 Installation diagram of fire test for beam-column joint

试件的受火试验过程为:对柱顶和梁端分别施加荷载,稳定约5 min后再点火升温,各组试件的具体受火特点和保护形式见表1。图7为6组受火试件在火灾试验过程中平均炉温和试件表面测点的响应温度。

由图7火灾试验的升温曲线可以看出:对无任何防护措施的裸钢试件(JD1-1、JD1-3、JD3-1以及JD5-1),升温时节点的响应温度与炉内温度虽然不同,但变化规律基本接近。在恒温阶段,试件表面温度缓慢上升,最终基本接近但略小于平均炉温,钢梁表面温度越靠近节点越高。在降温阶段,炉温与试件响应温度几乎同步下降,但试件表面响应温度下降速度要慢于炉温下降速度,且很快炉温要低于试件表面温度。

a—JD1-1; b—JD1-3; c—JD2-3; d—JD3-1; e—JD4-1; f—JD5-1。图7 6组受火试件表面响应温度与平均炉温曲线Fig.7 Relations between surface response temperature and average furnace temperature of 6 groups of specimens subjected to fire

对采用实木包裹节点的试件(JD4-1),当炉温达到300 ℃左右时,木材开始燃烧;当炉温达到设定的最高温度后,节点处的温度仍在150 ℃以下;当受火30 min、炉温700 ℃保持恒温15 min后,木材完全炭化,节点位置的温度仍低于炉温;之后由于没有木材的保护,节点处的温度略高于炉温。可见实木包裹节点在受火初期,可以阻止试件的升温,使试件表面温度保持在较低的状态;当木材完全炭化且全部掉落后,则试件表面温度与无实木保护的节点温度一致。

对于钢柱和钢梁均采用硅酸铝纤维棉包裹的试件(JD2-3、JD4-1),在升温阶段,硅酸铝纤维棉包裹处的表面温度上升很慢,且只达到150 ℃左右;在恒温阶段,试件表面温度缓慢上升,最终的表面温度在550 ℃以下;在冷却阶段,试件表面温度开始下降,但由于硅酸铝纤维棉的导热系数较小,使得降温速度较慢,当炉温下降到几十度时,试件测点的温度仍有近200 ℃。可见,硅酸铝纤维棉能有效阻隔火焰对试件的直接作用,降低升温速度,保证试件表面温度不至于过高而导致其破坏。

受火试验后,将受火试件从炉中取出,各试件的外观变形特征与表面颜色见图8。其中,试件JD1-3表面的响应温度高达800 ℃,以节点为拐点,柱整体呈S形,上端出现严重的失稳屈曲,试件因整体失稳而破坏,不适合继续承受荷载。可见,试件在受火温度达到一定程度,并且在没有任何防护措施的情况下,将导致受火试件整体失稳破坏。

a—JD1-1; b—JD1-3; c—JD2-3; d—JD3-1; e—JD4-1; f—JD5-1。图8 冷却后各试件的外观特征Fig.8 Appearance characteristics of each specimen after cooling

2.2 火灾后试验

2.2.1试验概况

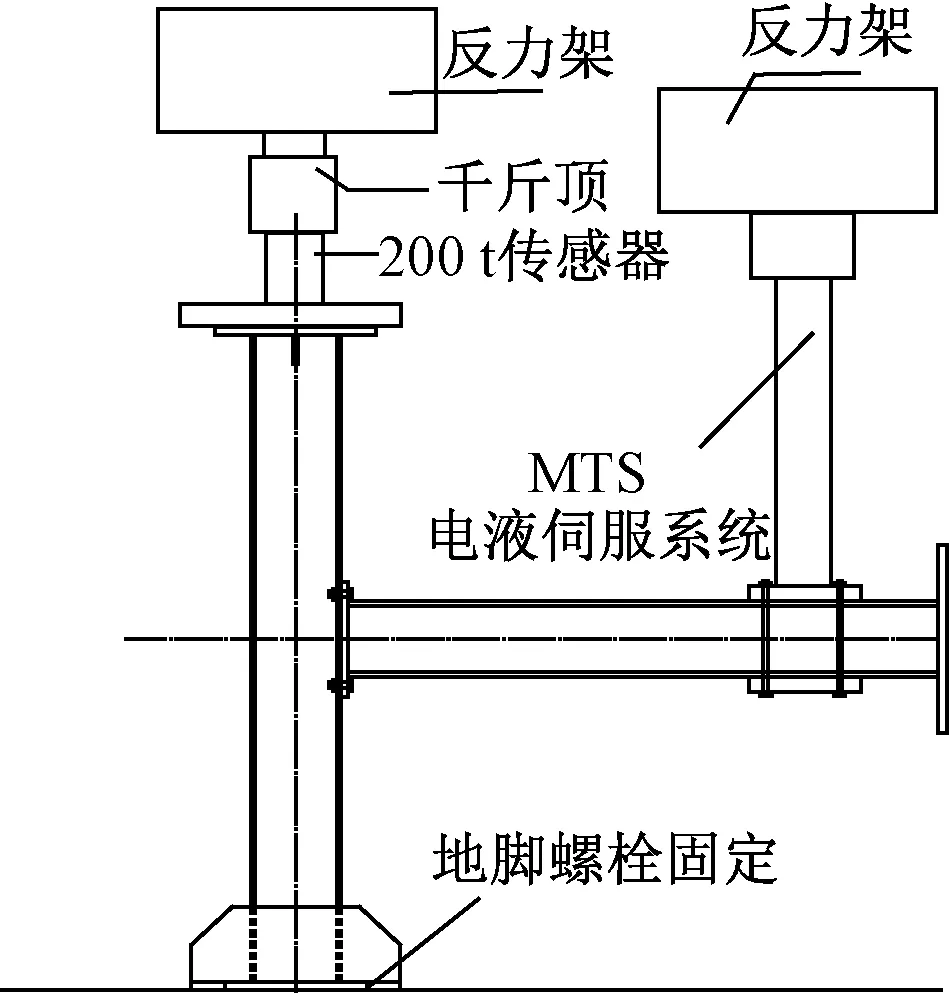

试件受火冷却后取出,试验采用拟静力试验对6组试件(JD1-1、JD2-2、JD2-3、JD3-1、JD4-1以及JD5-1)进行低周反复加载,考察火灾后梁柱节点核心部位的受力特征及其相关性能。由于试件JD1-3在受火试验后已整体失稳破坏,故不对此组试件进行加载试验。火灾后的节点拟静力试验装置见图9。

图9 火灾后节点拟静力试验示意Fig.9 The schematic diagram of quasi-static test of joints after fire

在整个试验过程中,通过千斤顶直接施加在柱顶的竖向荷载保持不变,MTS电液伺服系统通过位移控梁端循环加载的方案为:首先通过MTS电液伺服系统加载,梁端产生向下的2 mm位移,接着梁端位移恢复至0 mm,然后反向加载至2 mm,再恢复至0 mm,完成一个加载循环。每个位移周期循环3次,加载和卸载速度均为0.5 mm/s,3次循环结束后进行下一个位移周期的循环。位移增加步长为2 mm,当位移完成20 mm的三次循环后,之后以5 mm为一个增量步长进行循环,此时加卸载速度增大为1 mm/s,循环至节点发生破坏时停止加载。

制在梁端施加循环荷载,加载循环方式见图10。

图10 梁端循环加载方式Fig.10 Cyclic loading mode at beam ends

试验中需确定节点处梁柱的相对转角以及节点部位的受力特点。为此布置了6个位移测点,其中在钢梁上翼缘设置2个竖向测点,在梁柱节点的上下柱翼缘上分别设置2个水平测点;柱的翼缘、腹板及端板粘贴有三向电阻应变花,梁端的上下翼缘和腹板粘贴有单向电阻应变片。位移计及应变片的布置见图11、图12。

图11 位移计布置Fig.11 Arrangements of displacement meters

图12 应变片布置Fig.12 Arrangements of strain gages

2.2.2试验现象描述

试验结果显示,6组试件在低周反复荷载作用下的破坏历程均为5个阶段:第1阶段(加载初期),试件节点位置的氧化膜开始剥落;第2阶段,螺栓出现松动,端板与梁翼缘的焊接连接处出现未开裂的裂痕;第3阶段,端板与梁翼缘的焊接连接处出现不连贯的微小裂缝,且在往复荷载作用下,受拉时张开,受压时闭合;第4阶段,端板与梁翼缘的焊接处裂缝出现延伸,焊接处的端板出现水平裂缝,同时变形增大;第5阶段(破坏阶段),端板与梁翼缘的焊接处形成贯通裂缝,出现在端板自身的水平裂缝向内部扩展,变形继续增大,荷载明显下降。6组试件的最终破坏见图13。

a—JD1-1; b—JD2-2; c—JD2-3; d—JD3-1; e—JD4-1; f—JD5-1。图13 试件破坏形态Fig.13 Failure modes of specimens

3 试验结果分析

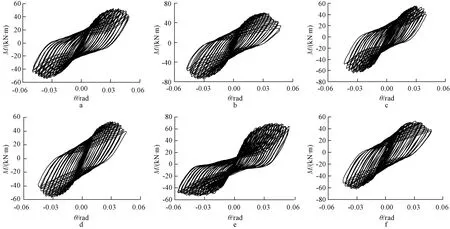

3.1 M-θ滞回曲线

由图14可见,在加载初期试件屈服之前,M-θ滞回曲线基本呈线性变化;随着弯矩的增大,转角缓慢增大,屈服后转角变化加快;当达到最大荷载时,对应的相对转角在0.03~0.04 rad附近,破坏时的转角为0.05 rad。6组试件的极限转角均大于0.03 rad,表明这类节点具有良好的转动能力。

a—JD1-1; b—JD2-2; c—JD2-3; d—JD3-1; e—JD4-1; f—JD5-1。图14 M-θ滞回曲线Fig.14 M-θ hysteretic curves

由图2构造可知,试件JD4-1为一端外伸端板连接节点,因端板上下不对称,则上下两个方向可承受的弯矩相差较大。当梁端集中力向下作用时(弯矩为正),最大弯矩达到70 kN·m,而相反方向(向上加载时)的最大弯矩只有50 kN·m;而且由于螺栓较多,其滞回曲线的捏缩比较严重,滞回环基本呈Z型。

试件JD2-2未受火灾作用,将其滞回曲线与其他受火试件的滞回曲线相比发现,当达到最大弯矩后,试件JD2-2在弯矩下降后变形能力仍很大;而其他受火试件在达到最大弯矩后,后期的转角(转动能力)变化较小。

3.2 M-θ骨架曲线

增加一排连接螺栓的试件JD4-1(图15),在正向转角时,其承受的最大弯矩有所提高,与其他双排螺栓相比,其最大弯矩增幅达到27%,JD4-1曲线中最大弯矩所对应的转角也比其他节点平均增大了20%,但反向加载时,由于螺栓的不对称,承受的弯矩会下降。此类节点适用于非抗震区;受火试件JD2-3的转动刚度比未受火试件JD2-2的小,JD2-3的初始切线刚度较JD2-2的下降了48%,弯矩减小10%左右,在达到最大弯矩后,未受火试件仍表现出良好的转动能力。

图15 M-θ骨架曲线Fig.15 M-θ skeleton curves

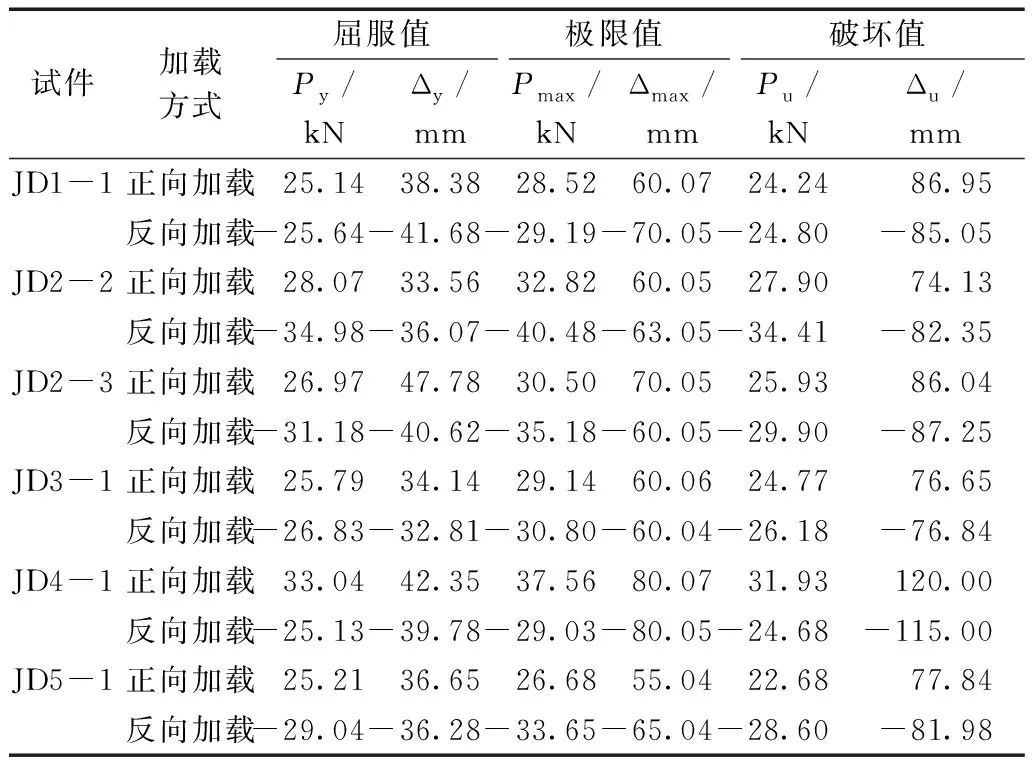

3.3 节点承载力分析

由表3可见,试件JD2-3较JD1-1的承载力提高较大,正向加载上升约7.0%,反向加载提高约20.0%,说明端板厚度对火灾后节点承载力的提高影响较大,这是由于火灾后节点的最终破坏基本上是由端板处连接焊缝的扩展及端板自身的开裂引起的;试件JD3-1较JD1-1的承载力提高不大,正向加载上升约2.2%,反向加载提高约5.0%,说明端板加劲肋的设置对火灾后节点承载力的提高作用不明显;试件JD4-1的正向加载承载力要高于其他节点的相应承载力,这是由于螺栓数量的增多,导致火灾后节点破坏形态转变为钢柱翼缘与腹板连接焊缝的拉裂,说明适当增加螺栓数量可以改善节点的受力性能;试件JD5-1较JD1-1的承载力提高不大,说明端板下设置抗剪支托对火灾后节点承载力的提高作用不大;试件受火后的强度出现下降,受火试件JD2-3各阶段的荷载均比未受火试件JD2-2的小,且下降10%左右,而对应的变形有所增加,可见火灾作用使节点的刚度和强度均有所下降(变形增大、极限荷载下降)。

表3 节点各阶段特征荷载及对应位移值Table 3 Characteristic loads and corresponding displacement values at each stage of joints

3.4 刚度退化

由图16可见,在加载初期,火灾后节点刚度有较明显的退化趋势,随着位移的增大,节点刚度下降变缓,这是由于弹塑性变形损伤的不断积累导致节点刚度下降;试件JD2-3的节点刚度较其他节点下降缓慢,说明节点端板厚度越大,刚度下降越慢;火灾后试件JD3-1和JD5-1的节点初始刚度较其他同类型节点大,说明梁端设置加劲肋和端板下部设置抗剪支托可以有效增大节点刚度;受火试件JD2-3较未受火试件JD2-2的初始刚度较小,二者的差距在60%左右,说明火灾作用使节点初始刚度下降较多,并且受火节点刚度较未受火节点下降较慢,这是由于受火节点开始已有损伤,但最终破坏时二者的刚度基本接近。

图16 刚度退化曲线Fig.16 Stiffness degradation curves

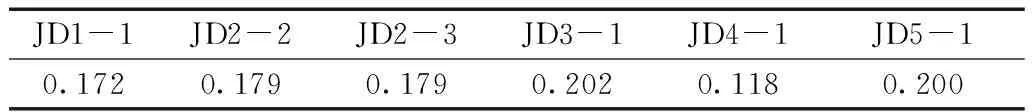

3.5 延性及耗能能力

由表4可见,试件JD3-1与JD5-1的节点延性系数较试件JD1-1大,说明梁端设置加劲肋和端板下部设置抗剪支托可以提高火灾后节点的延性;比较试件JD2-3和JD1-1发现,端板厚度对改善火灾后节点的延性作用不大;比较试件JD2-2和JD2-3发现,受火后节点的屈服点和极限点相对转角虽然有所增大,但其延性却有所下降;由试件JD4-1的数据可知,该类型节点的延性系数明显提高,这是由于螺栓数量的增多,导致火灾后节点破坏形态转变为钢柱翼缘与腹板连接焊缝的拉裂,可见增加螺栓数量可以提高节点的延性。

表4 节点的延性系数Table 4 Ductility factors of joints

比较试件JD2-3和JD1-1发现(表5),端板厚度的增加可以改善火灾后节点的耗能能力;试件JD3-1、JD5-1的最大等效黏滞阻尼系数较试件JD1-1大,说明梁端设置加劲肋和端板下部设置抗剪支托可以有效提高火灾后节点的耗能能力,可见节点构造对耗能能力的影响较大;受火试件JD2-3与未受火试件JD2-2的最大等效黏滞阻尼系数一样大,说明火灾作用对节点的耗能能力无影响;一端外伸端板连接试件JD4-1的等效黏滞系数较小,并且该值小于钢筋混凝土节点[10],可见该类型节点不适用于有抗震要求的建筑;除试件JD4-1外,其余火灾后节点的等效黏滞系数均大于0.170,可见两端外伸端板连接试件具有良好的耗能能力。

表5 试件最大等效黏滞阻尼系数heTable 5 Maximum equivalent viscous damping coefficients of specimens

4 结 论

1)受火后的两端外伸端板梁-柱连接节点具有良好的变形及耗能能力;受火后的一端外伸端板连接梁-柱节点则上下两个方向可承受的弯矩相差较大,耗能能力较弱。

2)火灾作用使节点的强度、刚度及延性均有所下降,对耗能能力无影响。

3)端板厚度的增加可以提高火灾后端板连接梁-柱节点的承载力和耗能能力,减缓火灾后节点刚度的下降趋势,但对改善火灾后该类节点的延性作用不大。

4)梁端设置加劲肋和端板下部设置抗剪支托可以提高火灾后梁柱节点的延性及耗能能力,有效增大火灾后节点的刚度,但对火灾后节点承载力的提高不明显。

5)适当增加螺栓数量,可以改善火灾后梁柱节点的延性及受力性能。