内置吊钩和弯板的方钢管混凝土柱节点抗拉承载力性能研究*

刘学春 孟 坤

(北京工业大学,北京市高层和大跨度预应力钢结构工程技术中心, 北京 100124)

装配式钢结构是一种将全部构件或部分构件在工厂预制加工完成,而在施工现场只需要将各构件通过可靠的连接方式拼装而成的结构形式。它具有施工周期短,装配化程度高,绿色环保等优点,能够有效解决我国钢铁产能过剩的现状,符合国家可持续发展的战略,因此被越来越多地应用到我国的工业建筑和民用住宅中[1-3]。

对于装配式钢结构,装配的速度和精准度是进行构件设计需要考虑的重点,柱子作为框架中的主要受力构件,柱柱连接节点的受力性能对于结构整体的性能至关重要,其能否实现装配化也是结构体系装配的关键。目前,国内学者对柱柱连接节点的研究多集中在混凝土结构中,并且提出了一系列新型混凝土柱柱连接形式[4-6]。钢管混凝土柱因其承载力高,自重轻,抗火性能好等优点也已经应用到装配式钢结构建筑中[7-9]。但是,国内研究学者对钢管混凝土柱的研究多集中在梁柱连接节点[10-12]及承载力[13-15]上,对钢管混凝土柱柱连接节点的研究较少,对装配式钢结构中钢管混凝土柱柱连接节点的研究则更少。任宏伟等[16]提出了一种新型钢管混凝土柱柱节点机械连接装置的设计方法,设计了两种不同的连接形式(单卡槽和双卡槽),并进行了单向受拉试验,结果表明试件的破坏是由钢管混凝土引起的,连接装置具有足够的强度,满足连接设计的要求。法兰连接已经成熟地应用于管道施工当中,因其便于安装承压能力好等优点,也开始应用于装配式钢结构中的柱柱连接节点。刘学春等对螺栓法兰连接方钢管柱在弯-剪组合[17]、拉-弯-剪组合[18]和压-弯-剪组合[19]作用下的受力性能进行了试验研究和有限元分析,获得了复杂受力下法兰板厚度、法兰板宽度、螺栓距法兰边缘距离和螺栓孔直径等参数影响下试件的受力性能和连接的破坏模式,并提出了屈服承载力公式。王文达等[20]利用有限元软件研究了中空夹层圆钢管混凝土内外法兰连接的受弯性能,分析了法兰错开间距、螺栓预紧力、混凝土强度等参数对节点承载力和最大螺栓力的影响,研究结果表明节点中和轴和旋转轴随弯矩变化,当以外法兰板底端最大螺栓屈服作为节点极限承载力时,节点具有较大的安全富余系数。张艳霞等[21]提出了一种新型箱型柱芯筒双法兰柱柱连接形式,并对采用该连接形式的结构进行了拟动力和拟静力试验,研究了结构的滞回性能、各典型部位应变变化、刚度变化、法兰板滑移和螺栓拉力变化等力学性能,拟动力试验和拟静力试验结果表明该芯筒式双法兰连接安全可靠,节点表现出良好的力学性能。王军等[22-23]研究了连接方式对内配格构式角钢圆钢管混凝土构件轴拉性能的影响,分析了构件的荷载-位移曲线、轴拉承载力等试验数据,研究结果表明外钢管和内部角钢连接方式对构件的轴拉性能以及轴拉承载力基本没有影响,法兰的存在会削弱连接区域内的钢管与混凝土之间的摩擦力,并且给出该类型构件的轴拉承载力公式。

现行规范GB 50936—2014《钢管混凝土结构技术规范》中规定钢管混凝土柱柱连接需内置隔板和内衬钢管段,且需要现场焊接上下柱连接接口,采用法兰连接则需要大量螺栓[24],因此存在着焊接质量无法保证,施工速度慢,现场安装施工复杂以及成本费高等缺点。现有的文献大多把研究的节点选在梁-柱节点部位,该节点既有梁柱节点,又有柱柱节点,还有板柱节点,节点众多,受力复杂,不易分析。

本文提出一种已经应用到实际装配式钢结构框架中的柱柱连接形式,采用该形式的柱柱连接节点位于每层框架柱的中间位置,该位置弯矩最小且无需现场焊接,便于施工。通过改变连接部位构件参数共设计制作了9个试件,通过轴向拉力试验来分析各个参数对节点抗拉能力的影响,根据试验结果对装配式钢结构框架中的柱柱连接形式提出可行性建议。

1 装配过程和节点构造

本文所提出的新型柱柱连接形式已经应用到一种模块化多高层装配式钢结构体系中,该多高层装配式钢结构体系由装配式柱模块和装配式梁板模块组成。其所需的梁板柱构件均在工厂预制完成,然后运送至现场进行吊装,装配过程如图1所示。在施工现场先进行基础定位浇筑混凝土基础,将首层柱与基础采用法兰锚栓连接,然后将装配式梁板模块通过吊装放置到每层相应的位置,通过型钢梁的翼缘和端板与装配式立柱的悬臂段进行连接,待梁柱节点完成焊接后,吊装2~3层柱子(先采用法兰进行临时固定,装配完成后在柱内浇筑混凝土并撤掉临时约束),柱子吊装完成后向方钢管柱内浇筑混凝土。该框架内的节点均采用的是焊接连接,柱子在每层楼板位置焊接钢板,用以吊装时放置梁板和吊装后连接梁及柱子。

图1 装配式钢结构吊装过程Fig.1 Lifting process of prefabricated steel structures

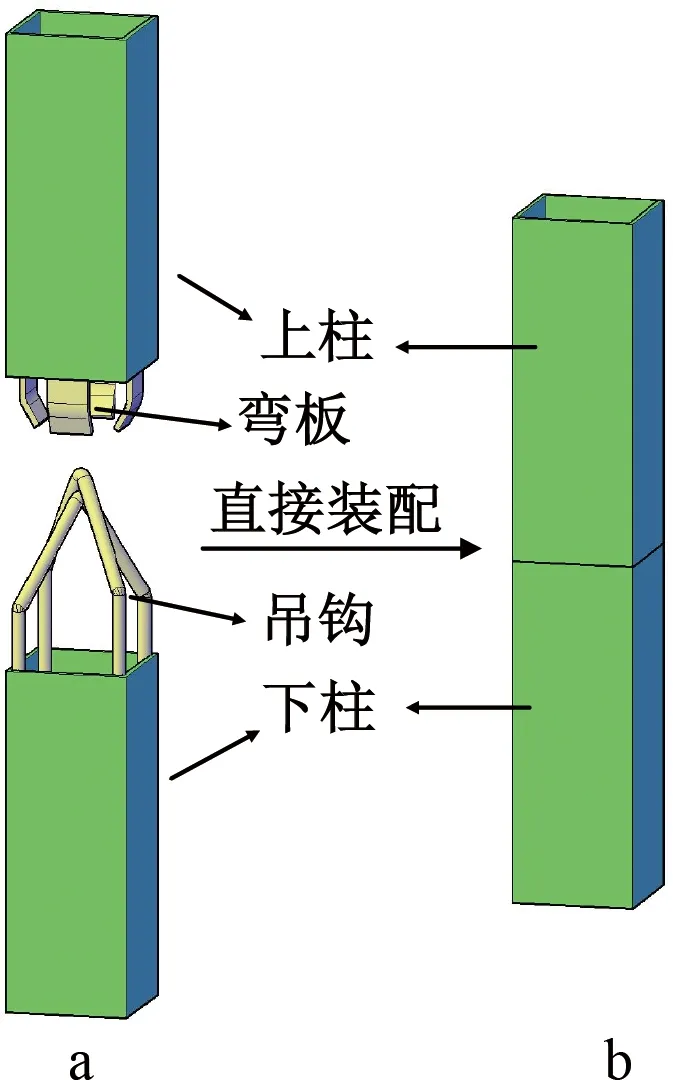

框架中的装配式立柱柱柱连接节点由上下方钢管柱、吊钩和弯板组成(图2),上下柱在工厂按需要预制完成,吊钩和弯板在工厂通过焊接与上下柱连接,然后运送至施工现场直接进行拼接,上下柱之间无需螺栓和焊接,安装简易,便于施工。使用该种节点形式的立柱在梁柱节点处贯通,柱柱连接节点位于层中反弯点处,装配式立柱可单层拼接也可多层拼接。

a—组成部分; b—装配节点。图2 柱柱连接节点构造示意Fig.2 The structural diagram of column-column connection joint

2 试验概况

2.1 试件设计

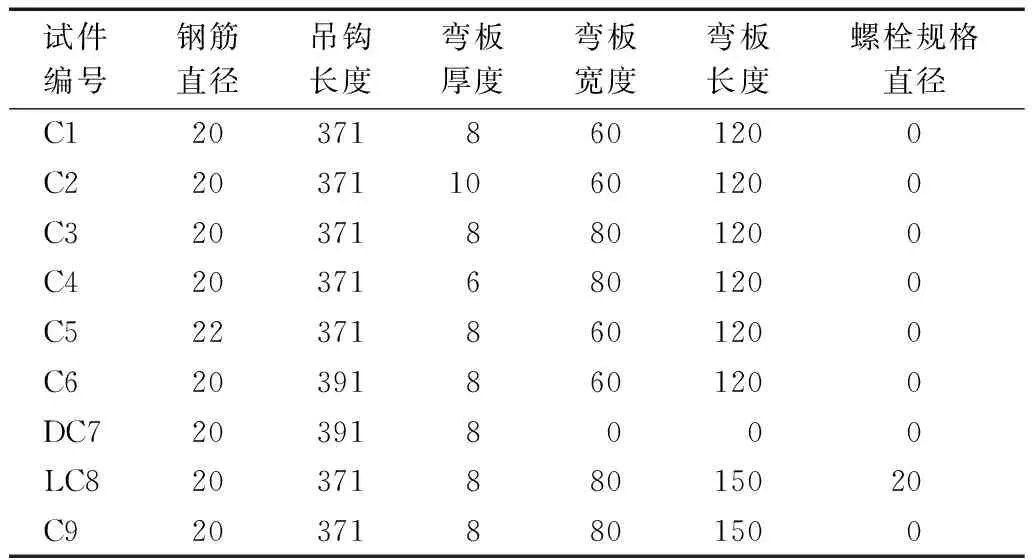

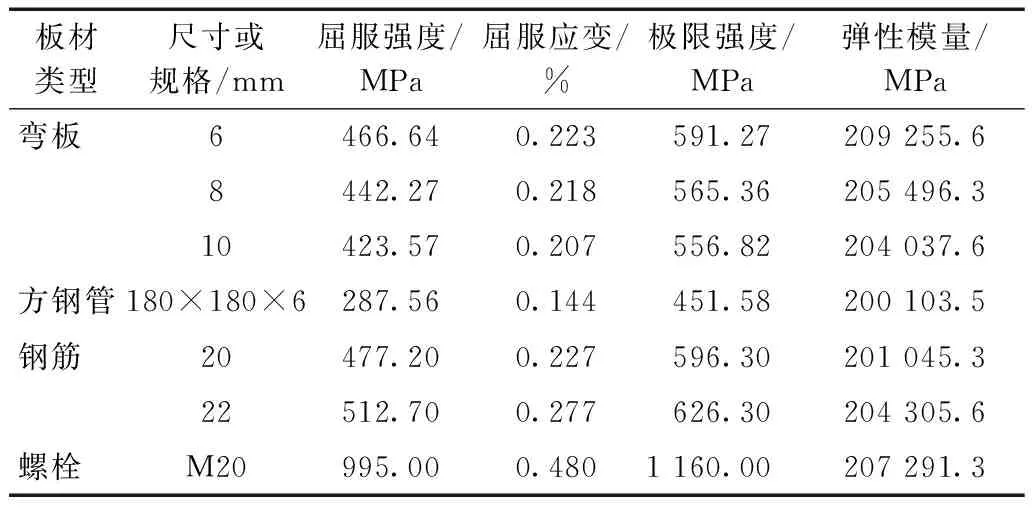

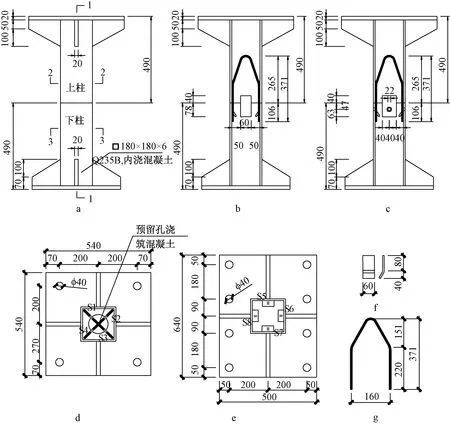

试验节点形式为一种新型的柱柱连接方式,上下柱之间通过在工厂制作好的分别焊接在上下柱的弯板和吊钩实现现场吊装,能够较准确地拼装,拼装完成后在柱内浇筑混凝土。通过混凝土与吊钩及弯板之间的黏结力和挤压力来共同抵抗地震作用下作用在柱子上的拉力。为验证这种新型柱柱连接节点形式的抗拉能力及其相关构造对其抗拉能力的影响,通过改变吊钩所用钢筋的直径,吊钩的长度,上柱有无弯板,弯板的宽度和厚度,弯板上有无螺栓等参数,共设计制作了9个足尺试件。柱子采用方钢管柱,钢材牌号Q235B,截面尺寸为180 mm×180 mm×6 mm,弯板所用钢材牌号为Q345B,钢筋采用HRB400级带肋钢筋,内浇混凝土等级为C40。试件的种类及主要参数见表1,试件的具体尺寸如图3所示。试件的材料性能见表2及表3。

表1 试件设计参数Table 1 Design parameters of specimens mm

表2 材料性能数据Table 2 Material performance data

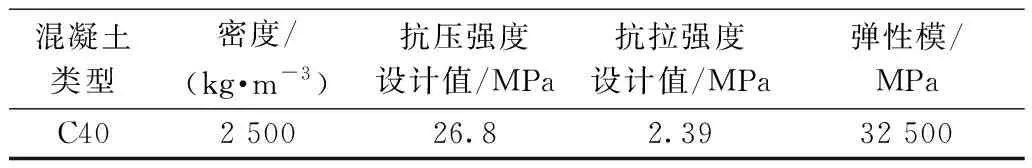

表3 混凝土材料性能数据Table 3 Concrete material performance data

a—立面; b—1—1剖面; c—1—1剖面(LC试件); d—2—2剖面; e—3—3剖面; f—弯板尺寸; g—吊钩尺寸。图3 试件构造及几何尺寸 mmFig.3 Details and dimensions of specimens

2.2 加载装置及加载方案

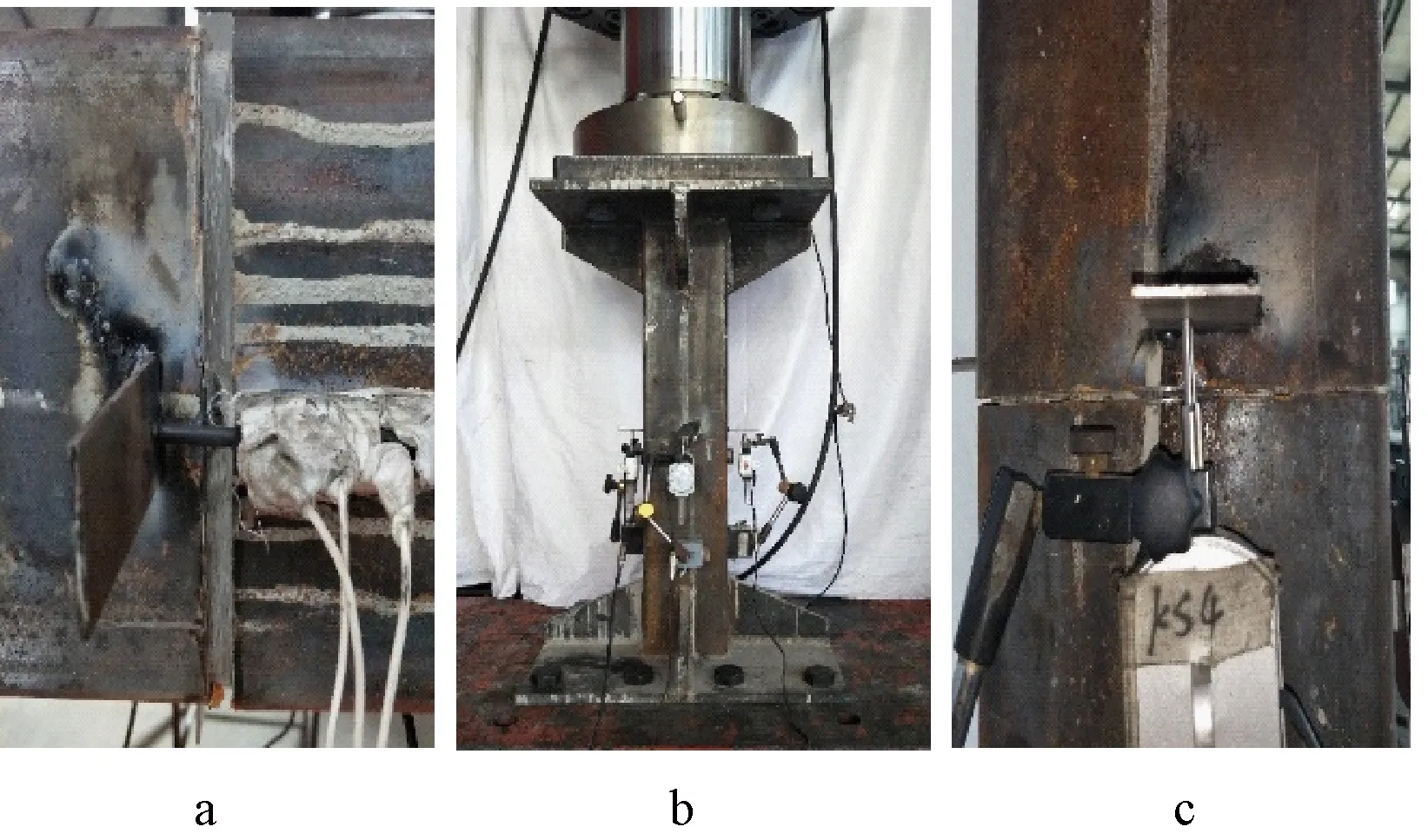

对9组试件进行静力加载试验,试验因加载设备尺寸原因,共采用了两种加载方式,即柱卧式和柱立式。两种加载方式都是将下柱底部采用不动铰支座进行约束,在上柱的顶部施加轴向拉力。试件的加载装置如图4所示。

a—试验加载装置示意; b—试验加载装置现场。图4 加载装置Fig.4 Test loading set-up

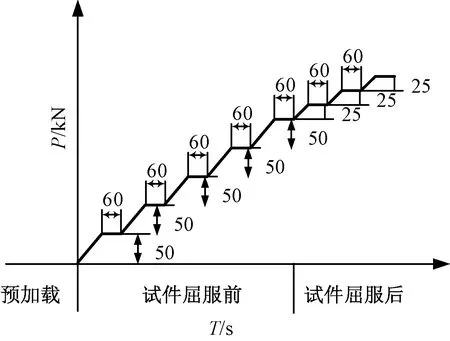

使用液压伺服系统施加轴向拉力,通过柱顶端板将千斤顶施加的集中力转变为作用在柱顶截面的轴向拉应力。试验参考组合结构设计规范[25],对试件采用分级加载的方式,在正式加载前先施加30 kN的预拉力,观察各位移计的数值,随后卸载,以确保试验加载装置和测量装置没有问题。正式加载时先采用力控制分级加载,开始加载时以50 kN为一级,试件屈服后以25 kN为一级,每级加载完成后保持拉力不变停止1 min,采用分级加载的方式一方面可控制加载速度,另一方面可观测结构变形随荷载变化的规律,具体加载方案如图5所示。本试验为破坏试验,试验终止的条件如下:

图5 试验加载方案Fig.5 Test loading system

1)试件承载力下降至极限承载力的85%;

2)试件出现明显破坏,不能够继续加载;

3)加载设备原因导致无法继续加载;

2.3 测点布置方案

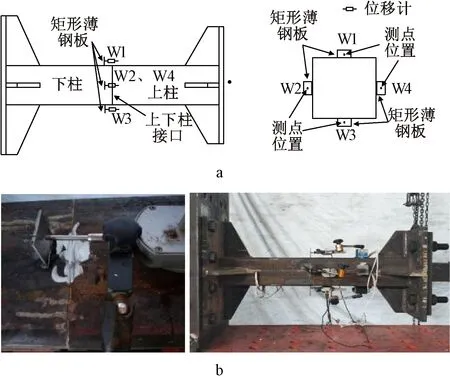

试验中共布置了4个位移计,分别放置在柱柱节点的四面中间位置,在下柱四面距接口15 mm处焊接与柱面方向垂直的一块矩形薄钢片,以便将位移计固定在上下柱连接口处,测得上下柱的相对位移即接口处位移值,测点位置位于矩形薄钢片形心(图6a),上左下右方向的位移计分别编号为W1、W2、W3、W4,取4个位移计测量值的平均值作为上下柱接口处的位移值。位移计的具体布置如图6所示。试件应变片的布置如图3所示,S1~S4布置在吊钩(锥头部)中部,S5~S6布置在弯板弯起处内侧。

a—位移计布置示意; b—位移计布置实物。图6 位移测点布置Fig.6 Arrangements of displacement measuring points of specimens

3 试件破坏过程及分析

3.1 试验现象

试验过程中,试件C1、C2、C3、C4、C5、C6、C9试验现象基本相同。试件的破坏模式都是随着荷载增加位移增加方钢管内混凝土从吊钩端部(锥头部)断开,弯板也随着被拉出,试件丧失承载能力。以试件C2来说明。对于试件C2,在加载初期无明显现象,无位移(图7a)。加载至250 kN时,位移开始有微小的变化。加载至267 kN时,位移达到0.1 mm;加载至330 kN,位移0.23 mm时上下柱接口边缘处混凝土有开裂迹象。加载至342 kN时,柱内开始有细微的混凝土拉裂的滋滋响声。继续加载至360 kN时,柱内出现除混凝土拉裂的滋滋响声之外的数声较大响声,应该是柱内弯板滑动的声音,此时位移是0.35 mm。加载至371 kN,位移为0.47 mm后出现了承载力微小下降,然后承载力以较小的速率随位移的增加而增加。加载至393 kN,位移为1.5 mm时,柱内有间断的细微响声,应该是柱内混凝土拉裂和弯板滑动的声音。继续加载至407 kN,位移为2 mm时,柱内有较大响声,通过观察试件,应该是弯板弯起处往外拉时与柱壁碰撞的声音,因为弯板滑动的不均匀性,在加载过程中承载力出现了几次幅度较小的跳动。加载至位移为5.5 mm时,达到极限承载力447 kN,期间柱内一直有阶段性持续的混凝土拉裂的滋滋响声(图7b)。之后随着位移的增大,试件的承载力开始缓慢下降,加载至位移为9.0 mm时,承载力下降至440 kN,试件接口附近有间断的较大声响,此时弯板被拉出较长距离,接口处柱壁与弯板接触处有轻微的鼓起(图7c),柱内滋滋响声持续。加载至20.5 mm时,试件的承载力下降至极限承载力的85%,即380 kN,停止试验,此时上下柱接口裂开明显且接口处柱壁与弯板接触处有较大的鼓起(图7d)。

a—加载前的柱柱节点; b—试件达到极限承载力;c—方钢管有轻微鼓起; d—停止加载时的柱柱节点。图7 试件C2的试验现象Fig.7 Test phenomenon of specimen C2

对于试件DC7,在加载初期无明显现象,试件承载力几乎呈竖直线增长,但相对于上柱有弯板的试件位移出现较早。加载至80 kN时,位移达到0.2 mm,之后试件的承载力随位移的增加增速减小。加载至119 kN,位移为2.9 mm时,柱内开始有轻微的滋滋响声。继续加载至位移为2.6 mm时,试件的承载力达到极限值121 kN,之后试件的承载力随着位移的增加开始缓慢下降,加载至位移为4.6 mm时,承载力下降至111 kN,承载力出现一小段水平段至位移为5.6 mm,即位移在增大,承载力几乎不变,期间上柱内有较明显的混凝土拉裂的滋滋响声,并伴随数次较大的响声。之后承载力以和之前相差不多的速度继续下降至103 kN,试件的承载力又出现一段水平段至位移为10.6 mm时,承载力下降到极限承载力的85%,即100 kN,停止试验,试件上下柱柱节点如图8a所示。

a—试件DC7停止加载时的柱柱节点; b—试件LC8加载前的柱柱节点; c—停止加载时LC8的柱柱节点。图8 试件DC7、LC8的试验现象Fig.8 Test phenomenon of specimen DC7 and LC8

对于试件LC8,在加载初期无明显现象(图8b),位移基本为零,试件的承载力几乎呈竖直线增长。加载至282 kN时,试件开始有0.02 mm的位移,试件的承载力开始呈斜直线以较快的速度增长。加载至380 kN时,位移达到0.043 mm,柱内开始有混凝土拉裂的细微滋滋响声,继续加载至475 kN,位移为0.09 mm时,试件承载力开始呈曲线增长。加载至650 kN,位移达到0.24 mm时,柱内的滋滋响声变大变密,上下柱接口处裂缝贯通明显。加载至900 kN时,位移达到0.85 mm,之后试件的承载力以更小斜率的直线继续增大,上下端板被拉拱起明显,下柱加劲肋与柱的接口鼓起严重。继续加载至1 000 kN,位移达到1.65 mm,试件的接口处无明显现象,柱内的滋滋响声持续,偶尔出现数声钢材滑动的较大响声,柱端板被拉变形更加明显,下柱加劲肋与柱相接处鼓起更加严重。继续加载至1 070 kN,位移达到2.27 mm,下柱与加劲肋相接处被拉开明显,试件的承载力继续上升,而位移不变。加载至1 088 kN时,位移达到2.34 mm后试件的承载力出现小幅度下降后回升,柱内伴随一声较大的响声,通过观察试验现象,是因为柱内的螺栓发生滑移导致。随后继续加载,试件的承载力继续升高至1 150 kN,位移达到3.2 mm后因加劲肋与柱接口处破坏严重,且上下柱端板被拉拱起严重而判定试件破坏,停止试验,图8c为停止加载时试件LC8柱柱节点的试验现象。

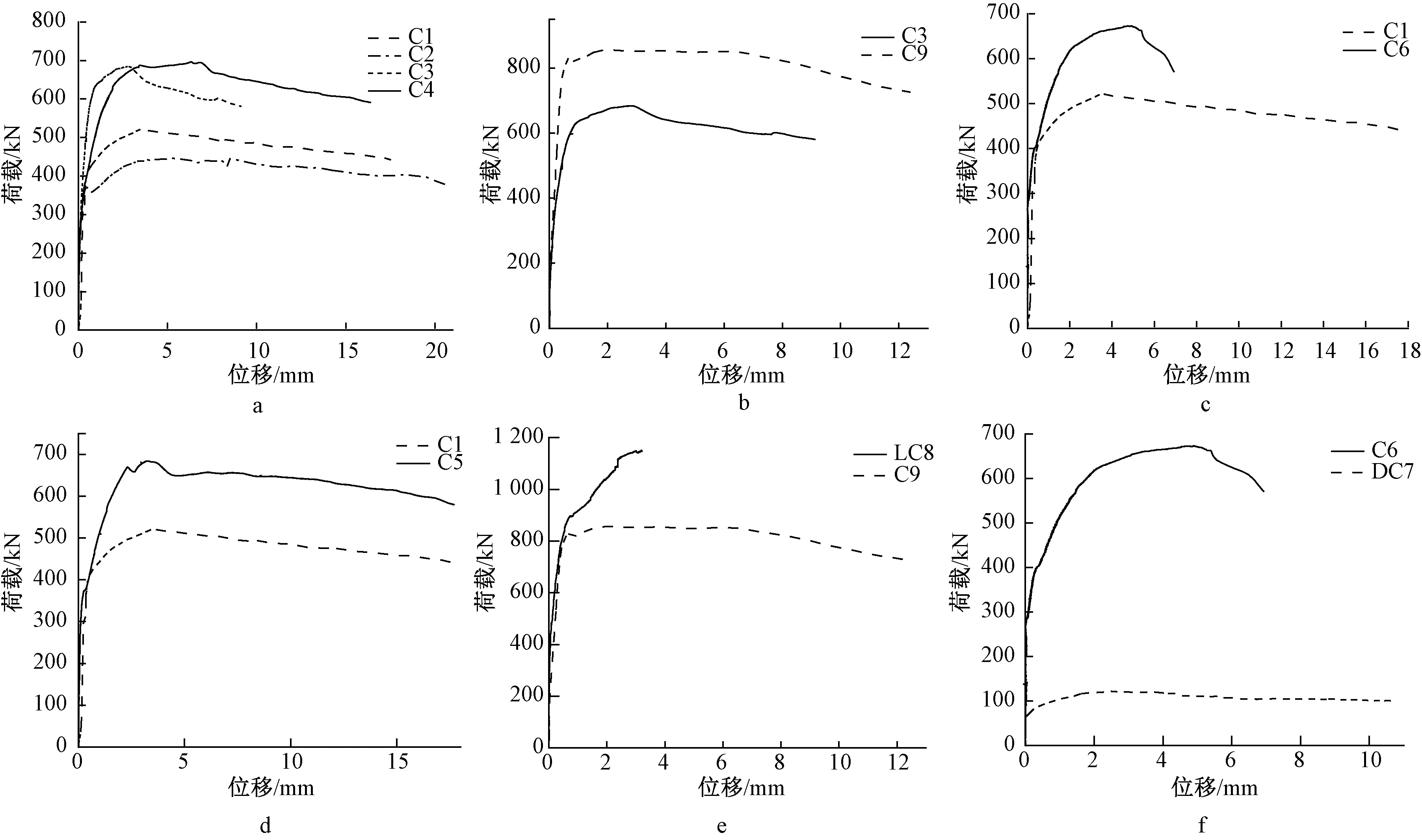

3.2 轴拉荷载-轴向位移曲线

最终9组试件按照不同参数的对比分类,各对比组的轴拉荷载-轴向位移曲线如图9所示。可以看出,除试件LC8外各试件的轴拉荷载-轴向位移曲线的基本走势相似,为:曲线初始阶段以近似垂直的较大斜率增长,待开始有微小位移后曲线出现拐点,轴拉荷载-轴向位移呈现非线性增长的关系,达到极限承载力后,有一个较长的承载力下降阶段,其中试件C4、DC7、C9在达到极限承载力之后还出现了承载力下降较慢的“平台段”。试件LC8是由于试件的端板发生破坏停止的试验,故该试件的轴拉荷载-轴向位移曲线只有上升段没有下降段,这也说明了螺栓能有效提高试件的轴拉承载力。

a—弯板厚度及宽度; b—弯板长度; c—吊钩长度; d—钢筋直径; e—有无螺栓; f—有无弯板。图9 试件的轴拉荷载-轴向位移曲线Fig.9 Relations between axial load and axial displacement of specimens

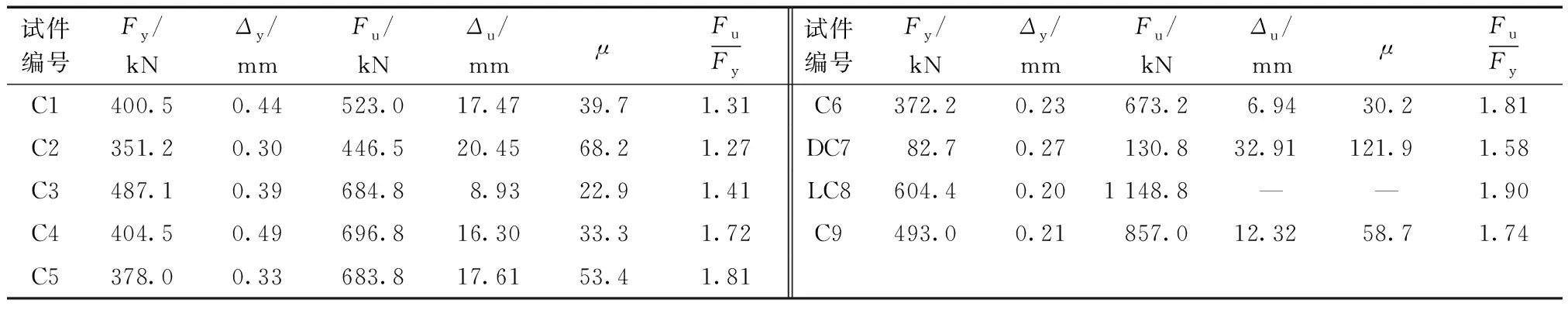

3.3 试件性能指标

对于本文这种屈服荷载难以从试验分析中直接获得的试件,根据文献[26]中的作图法二取得试件的屈服荷载Fy和屈服位移Δy。Fu为试件的极限承载力,Δu为承载力下降至极限承载力的85%对应的位移。试件的延性用延性系数μ=Δu/Δy来表示,试件的参数取值见表2。

由表4中的数据可知,除试件DC7之外,其余试件的屈服荷载均达到了350 kN以上,极限荷载达到了450 kN以上,最大值达到1 000 kN以上。按钢筋通长的钢筋混凝土柱计算,文中相应尺寸试件的设计承载力为500.42 kN。本文所提节点形式在板件尺寸合理的情况下,其承载力明显超过传统的钢筋混凝土柱,说明试件具有很高的承载能力。Fu/Fy为1.27~1.90,μ为22.9~121.9,说明试件具有足够的安全储备。

表4 试件的主要性能指标Table 4 Primary performance indicators of specimens

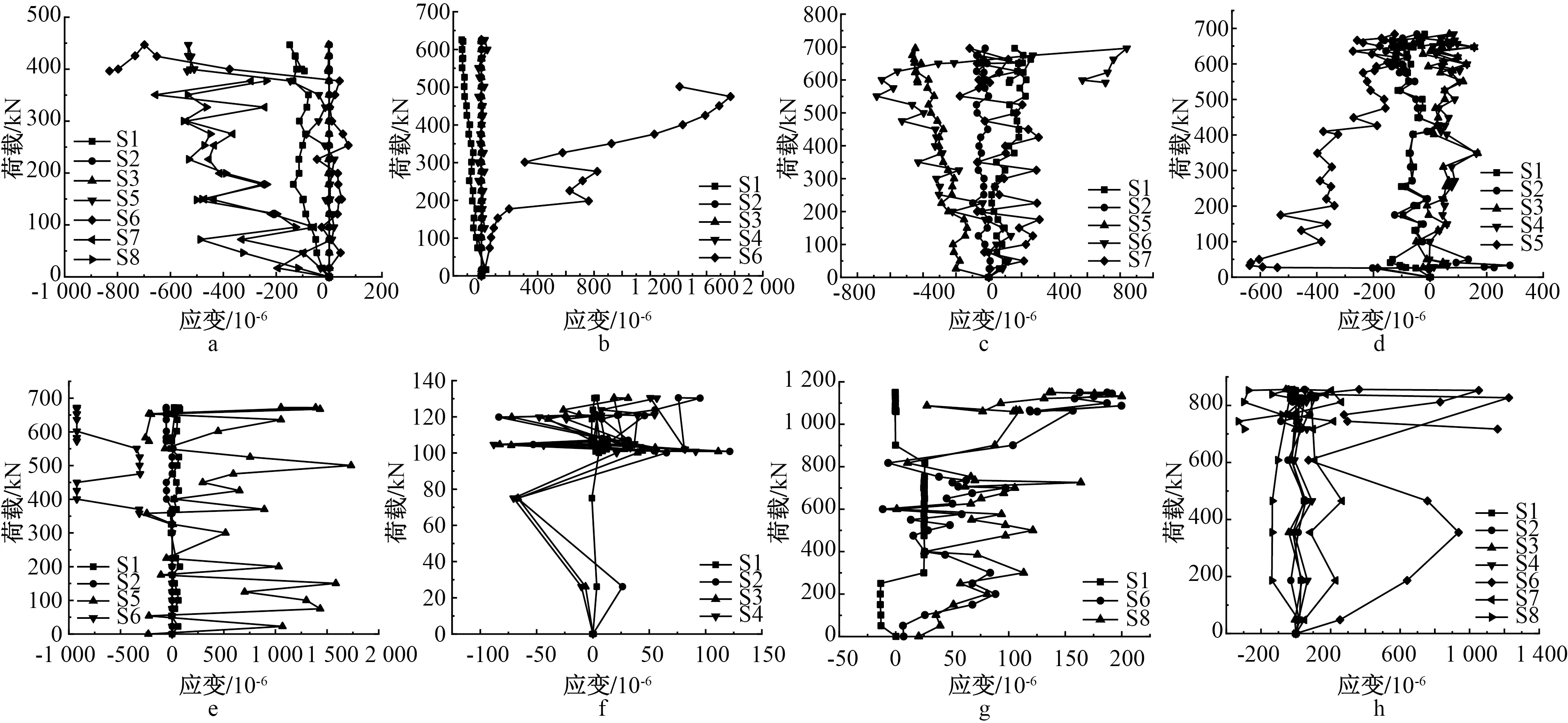

3.4 试件荷载应变曲线

图10为各试件的荷载-应变曲线。可以看出,总体上吊钩处的应变值偏小,而弯板处的应变值较大。这是因为当试件内部混凝土受到的轴拉力超过其抗拉承载力,混凝土从吊钩端部(锥头部)开始断裂,试件的位移开始增大,弯板逐渐被拉出,弯板上的应变值逐渐增大,此时试件所受轴拉力主要由弯板和混凝土之间的嵌固作用承担。但弯板并没有超过其屈服应变,是由于弯板的刚度大于方钢管管壁的刚度,从图7d可以看出试件停止加载时,方钢管被明显压屈,极限荷载出现在方钢管壁屈服之后。试件C1由于采集仪器异常,应变数据未在图中给出。

a—C2; b—C3; c—C4; d—C5; e—C6; f—DC7; g—LC8; h—C9。图10 试件的荷载-应变曲线Fig.10 Load-strain curves of specimens

4 方钢管混凝土柱柱节点轴拉承载力性能分析

结合图9和表2,对比试件C1~C9,分析弯板厚度、弯板宽度、弯板长度、吊钩长度、钢筋直径、有无螺栓以及有无弯板等参数对试件轴拉承载力性能的影响。

4.1 弯板厚度

图9a为改变弯板厚度的4个试件的对比图,C1、C2为一组对比,C3、C4为一组对比,两组试件的初始阶段柱顶轴拉力都以较大的斜率在增长,其中C2和C3的初始斜率分别大于C1和C4的,试件C1和C2达到极限承载力时所对应的位移基本相同,C3和C4则相差较大。曲线的下降阶段弯板厚度为8 mm时承载力的下降速度较弯板厚度为6 mm和10 mm时要快。从表2中可以看出,两组试件的极限承载力在弯板宽度相同的情况下,对比不同弯板厚度的试件,C2比C1的屈服承载力和极限承载力分别降低了12%和15%,延性系数提高了72%。而C3比C4的屈服承载力提高了20%,极限承载力降低了2%,延性系数降低了31%。由两组试件的荷载-位移曲线可知:合理增加弯板厚度能够一定程度上提高节点的刚度,但节点的极限承载力会降低,节点的屈服承载力和延性性能则与弯板的厚度不存在正相关的关系。

4.2 弯板宽度

通过对试件C1和C3的对比分析,从图9a的轴拉荷载-轴向位移曲线可以看出:试件C3的初始斜率和极限承载力明显大于C1,C1和C3达到极限承载力时所对应的位移值基本相同。在承载力下降阶段,试件C3承载力到达极限之后立刻开始下降且下降速度明显大于C1,C1承载力达到极限值后出现一个短暂的“平台段”。从表2中可以看出试件C3比C1的屈服和极限承载力分别提高了22%和31%,延性系数降低了42%。对比两个试件的荷载-位移曲线可知,增加弯板宽度能够明显提高节点的刚度和极限承载力,但会使其延性降低。

4.3 弯板长度

图9b为改变试件弯板长度的C3和C9的荷载-位移曲线,从图中可以看出试件C9的初始斜率和极限承载力都高于试件C3,C9的承载力无明显的非线性增长阶段,以较大的斜率达到极限承载力,即弹塑性阶段较短。在承载力下降阶段,试件C3在达到极限承载力后出现较短的“平台段”,然后承载力以较快速度开始下降,而试件C9的“平台段”则较长且较平缓。从表2中可以看出C9较C3的极限承载力和延性系数分别提高了25%和156%,屈服承载力两者基本相同。对比不同弯板长度的试件,可以看出增加弯板长度能够有效提高试件的极限承载力和刚度,同时也可显著提高其延性性能。

4.4 吊钩长度

图9c为改变吊钩长度的两个试件的荷载-位移曲线对比示意,试件C6的初始斜率和极限承载力明显大于C1,两者由弹性阶段转入弹塑性阶段的位移值基本相同,其对比图与图9b相似。在承载力下降阶段,试件C6的承载力在到达极限值后立即以较快的速度下降,而C1的承载力下降阶段则较平缓,两者都没有明显的“平台段”。从表2中可以看出C6较C1的屈服承载力和延性系数分别降低了8%和24%,极限承载力提高了29%。对比不同吊钩长度的试件,可以看出合理增加吊钩长度能明显提高连接节点的极限承载力,但会降低其屈服承载力和延性性能。

4.5 钢筋直径

通过对试件C1和C5的对比分析,从图9d中可以看出:试件C5的初始斜率和极限承载力明显大于C1的,两者由弹性阶段转入弹塑性阶段的位移值也基本相同,试件C5在达到极限承载力前有微小波动。在承载力下降阶段,试件C5在达到极限承载力后先是快速下降然后趋向平缓,而试件C1则是一直平缓下降。从表2中可以看出C5较C1极限承载力和延性分别提高了30%和35%,而屈服荷载有所下降,两者的Δu值相近。通过对比不同钢筋直径的试件,可以看出合理增大吊钩的钢筋直径能够有效提高节点的刚度和极限承载力。

4.6 有无螺栓

图9e表示的两条曲线为试件LC8和C9,其中试件LC8的连接节点含有螺栓,试件C9则无螺栓。从图中可以看出,试件LC8较C9的极限承载力和初始斜率均有明显提高,试件LC8的停止试验是由于试件固定端的端板和加劲肋的破坏停止的,故只有承载力上升阶段无承载力下降段,且停止加载时其轴拉承载力仍有上升趋势,将停止加载时试件LC8的轴拉承载力视为其极限承载力。试件C9在达到极限承载力后出现较长“平台段”且其下降阶段较为平缓。从表2中可以看出试件LC8的屈服和极限承载力较其对比试件C9分别提高了23%和34%。通过对比有无螺栓的试件,可以看出增加螺栓能够有效提高节点的刚度和极限承载力。

4.7 有无弯板

图9f表示上柱内有无焊接弯板的两个试件曲线的对比,从图中可以看出两个试件的曲线差别很大,试件C6的极限承载力远远高于DC7的,极限承载力提高了534 kN。试件DC7由弹性阶段转入弹塑性阶段后承载力上升较为缓慢,其在承载力达到极限值后出现较长的承载力维持在100 kN左右的“平台段”,这说明对于本文的节点形式,抵抗柱顶拉力的主要是弯板与混凝土的嵌固作用。从表2中可以看出,无弯板试件的极限承载力和屈服荷载仅分别是有弯板试件的19.4%和22.2%。通过对比分析试件C6和DC7,可以看出弯板能有效提高节点的屈服荷载和极限承载力。

综上所述,上柱内弯板与混凝土之间的协同作用是节点抗拉的主要部分;除增加螺栓外增加弯板长度是提高节点抗拉承载力的最有效方式;增加吊钩长度和弯板宽度对节点性能的影响相近,节点的刚度增大,脆性增强;增加钢筋直径和增加弯板长度,试件的曲线走势相似,增加弯板长度对节点承载力的提高更大;增加螺栓连接上下柱,节点的抗拉承载力得到极大提高,破坏发生在柱柱连接节点之外。

5 结束语

提出了一种适用于模块化装配式钢结构的柱柱连接形式,采用吊钩弯板的形式来完成定位和装配后内浇筑混凝土来加强上下柱的连接。共设计制作了9组足尺试件,对其进行轴拉试验,得出以下主要结论:

1)试件的破坏均是混凝土拉裂导致的,破坏时弯板弯曲部分被拉平,上柱的吊钩包裹混凝土与下柱分离开来,接口处钢材略有鼓起,其余部分钢材无明显变形。

2)试件的刚度和承载力均很高,极限承载力远超过传统钢筋通长的钢筋混凝土柱,延性系数和Fu/Fy的数值较大,试件具有良好的安全储备。

3)添加螺栓后试件的抗拉承载力得到极大提高,试件的破坏转移到上下柱的接口之外,弯板对试件的承载力影响极大,增加弯板的长度能够比增加弯板宽度更加有效地提高试件的承载力和延性。弯板的厚度对试件承载力的影响存在一个合理取值,当超过合理厚度后,试件的承载力随弯板厚度的增大而减小。

4)综合本文的试验结果,建议采用螺栓来增强上下柱的连接,同时可适当增大弯板的长度和宽度来提高试件的承载力和延性。