负弯矩下蜂窝组合梁腹板屈曲研究*

贾连光 唐 康 焦禹铭 赵一民

(1.沈阳建筑大学土木工程学院, 沈阳 110168; 2.中国中建设计集团有限公司辽宁分公司, 沈阳 110016;3.中房集团辽宁置业有限公司, 沈阳 110043)

蜂窝梁是指将工字型钢在腹板按照一定的几何规律进行切割,错位重新组合焊接形成的蜂窝构件。蜂窝梁具有自重轻、经济效益大、节约净高等优点。在建筑结构中将蜂窝钢梁与混凝土板通过抗剪连接件组合成蜂窝组合梁,蜂窝组合梁保留蜂窝钢梁和混凝土板两者的优良性能。随着工业技术的发展,蜂窝组合梁逐渐用于各类高层建筑、大跨度和框架结构中,并应用于实际工程中,如徐州彭城电厂和天津中钢国际广场。由于蜂窝梁的腹板上孔洞的存在,使得腹板的刚度不再连续,在承受剪力、轴力和弯矩的共同作用下可能发生强度破坏和稳定破坏等多种破坏形式,如孔洞处费氏塑性铰破坏、孔洞间腹板屈曲破坏及腹板中部水平焊缝强度破坏等[1]。

目前,国内外关于蜂窝梁局部稳定问题的研究多在纯钢梁,对考虑混凝土板作用的蜂窝组合梁研究较少,国外针对蜂窝梁稳定性研究开展较早,Stanislaw等[2]首先研究了蜂窝梁的整体稳定性和开孔腹板的局部稳定性,得出腹板开孔对梁的侧向屈曲模式和屈曲荷载影响很小的结论。Zaarour等[3]对蜂窝梁腹板的屈曲进行了试验研究,提出了两种测得屈曲荷载的方法。Redwood等[4]研究了孔间墩板的屈曲及弯剪比对蜂窝梁破坏形态的影响,提出了一个图表和两个公式共计三种计算蜂窝梁墩腰处剪力的方法。Marian等[5]进行了集中荷载作用下33根蜂窝梁的受力性能以及屈曲变形试验,给出了关于蜂窝梁中应力重分布以及整体稳定的一些论述。Lawson等[6]对3根蜂窝组合梁进行了试验研究,结果表明孔间墩板屈曲破坏是主要破坏模式,给出了计算墩板局部稳定的简化公式。文献[7-9]对有、无加劲肋的蜂窝梁进行了试验研究,提出了横向加劲肋的设置对腹板抗屈曲能力影响显著。周光禹[10]对压弯作用下蜂窝构件局部屈曲系数进行了研究,提出了蜂窝构件局部屈曲系数的设计式。张益凡[11]研究了开圆孔腹板在均布荷载下的局部稳定问题以及探讨了开圆孔的腹板在受弯和均匀受剪下的屈曲模式。文献[12-13]分别研究了纯弯、纯剪切状态下蜂窝梁腹板弹性屈曲性能,拟合出了开孔板屈曲系数计算式。邵博[14]研究了弯剪应力作用下蜂窝梁腹板局部稳定性问题,拟合出蜂窝梁的弹性屈曲荷载公式。王旭东等[15]探讨了在跨中集中荷载作用下开圆角多边形孔的屈曲模式,得出不同圆角半径的蜂窝梁均发生孔间腹板屈曲破坏。文献[16-17]分别对蜂窝梁、蜂窝组合梁腹板在纯弯作用下的局部稳定进行分析,得出设置横向加劲肋以及混凝土楼板能有效提高腹板抗屈曲能力。周绪红等[18]结合国内外三十多年对蜂窝梁稳定性的研究,分析了影响蜂窝梁的主要因素以及总结了当前稳定性研究中的不足。

蜂窝组合梁负弯矩区混凝土板受拉,蜂窝钢梁部分受拉、部分受压,截面应力分布、变形发展以及失效模态与普通钢混凝土组合梁有较大差异。本文以弯剪作用下的正六边形孔蜂窝钢-混凝土板组合梁为研究对象,采用有限元分析与试验研究相结合的方法,研究蜂窝组合梁在静力作用下负弯矩区的屈曲性能以及腹板高厚比、开孔率对蜂窝组合梁破坏模式、屈曲荷载和极限承载力等方面的影响。

1 试验研究

1.1 试验设计

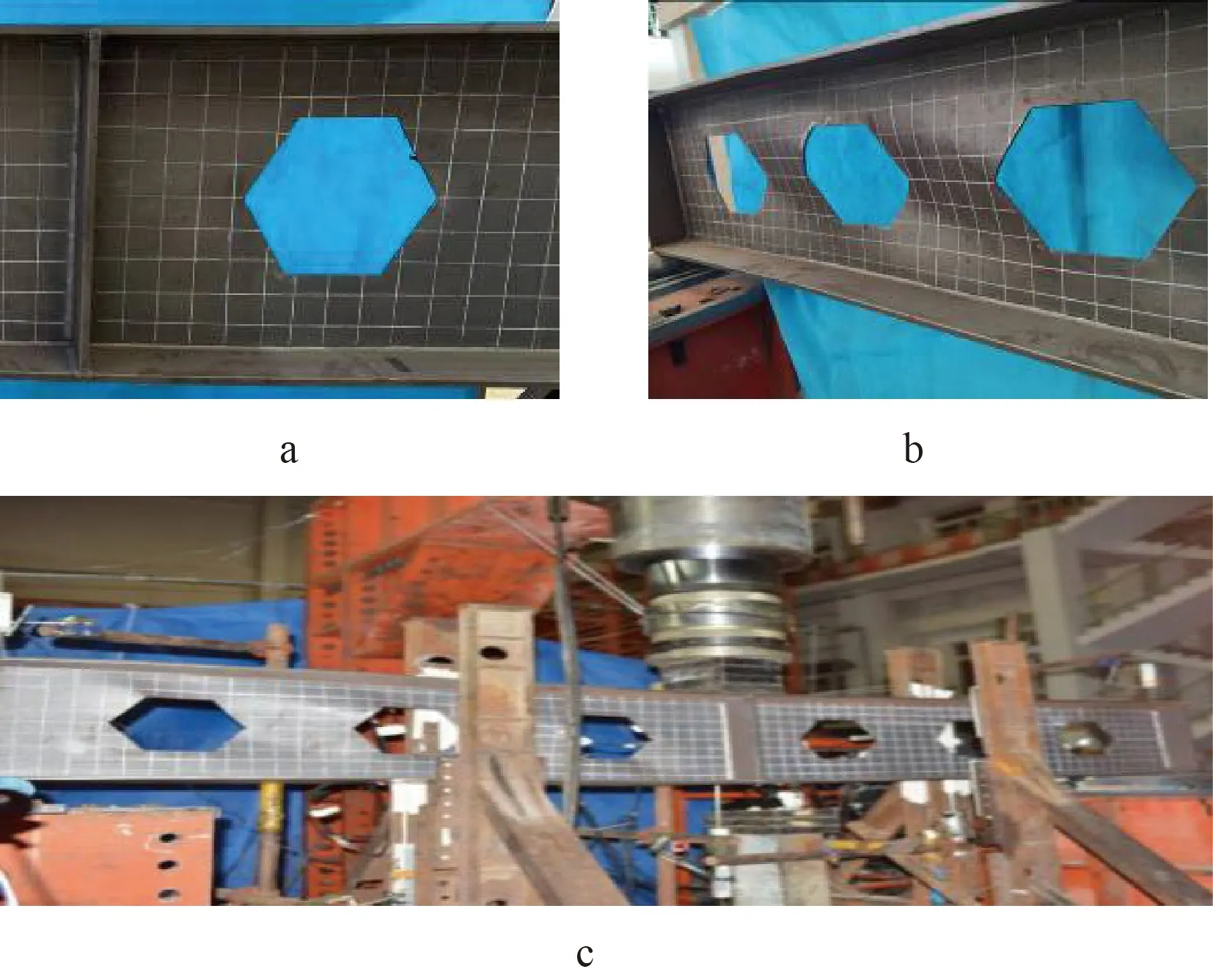

试验一共设计制作了3根梁,1根为纯钢蜂窝梁,2根为简支蜂窝组合梁[19]。试验在蜂窝组合梁的跨中进行单点加载,组合梁负弯矩区受到弯矩和剪力共同作用。由于在弯剪共同作用下的试件腹板区域更容易发生破坏,为避免施加集中荷载过大造成加载位置的局部压曲破坏,在支座和集中力作用处设置横向加劲肋,加劲肋厚度同翼缘厚为14 mm。混凝土板长度与梁长相同,内部设置直径分别为10 mm和8 mm的纵向受力钢筋及箍筋。蜂窝梁上翼缘焊接直径为16 mm的圆柱头栓钉作为抗剪连接件,材质为45号钢,抗剪连接件沿梁长方向间距为142 mm,采用双排布置,两排间距130 mm,梁高×翼缘宽×翼缘厚×腹板厚为500 mm×250 mm×14 mm×8 mm。试件详图如图1所示,具体的尺寸参数见表1。

a—试件ZHL-1尺寸; b—试件ZHL-2尺寸。图1 组合梁试件详图 mmFig.1 Details of composite beams

表1 试件具体尺寸Table 1 Specimen sizes

1.2 材料材性试验

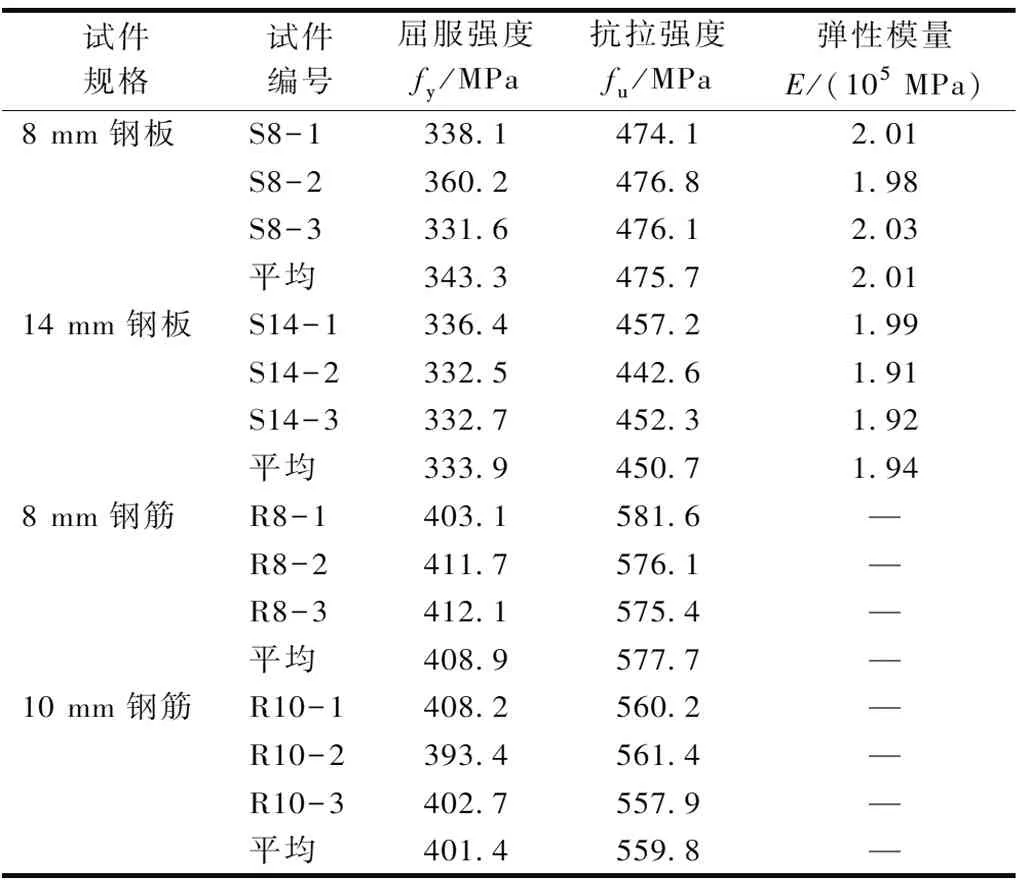

试件依据GB 50017—2017《钢结构设计标准》[20]、JGJ 138—2016《组合结构设计规范》[21]和《钢结构设计手册》[22]进行设计,蜂窝梁整体采用Q355钢材,对钢梁翼缘和腹板处钢板分别制作3个标准拉伸试样,取其平均值作为计算结果,试件所用钢筋同样每种制作3个标准拉伸试件进行拉伸试验。混凝土板中的箍筋及受力钢筋采用HRB400钢筋,直径分别为8 mm和10 mm,钢筋与钢板拉伸试验结果见表2。

表2 钢材及钢筋力学性能Table 2 Mechanical properties of steel and rebars

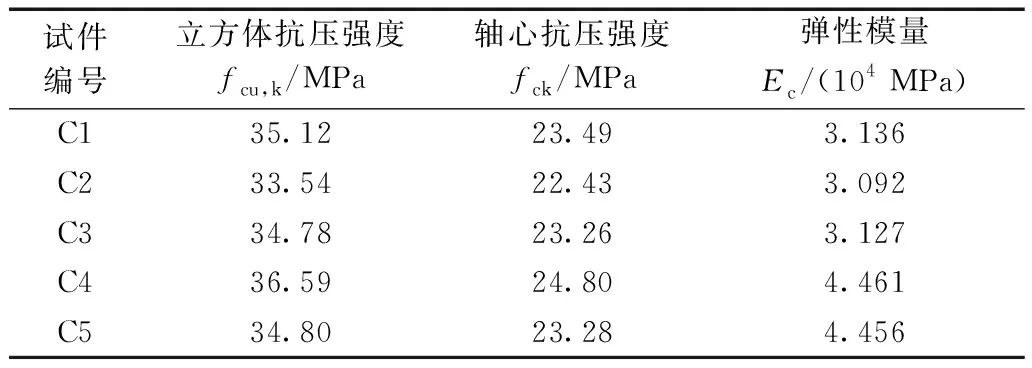

试件混凝土板采用C30商品混凝土,并进行现场浇筑,同时浇筑150 mm×150 mm×150 mm标准立方体混凝土抗压试块,与试验试件同等条件养护28 d后检测试件强度。根据现行GB/T 50081—2019《普通混凝土力学性能试验方法标准》[23]归纳混凝土强度试验方法,并进行数据处理,结果见表3。

表3 混凝土材料力学性能Table 3 Mechanical properties of concrete

1.3 试验装置与加载制度

1.3.1试验装置

本次试验在沈阳建筑大学结构工程实验室进行,采用简支组合梁倒置反向加载方式进行竖向单调加载,这样加载可以使组合梁完全处于负弯矩区,同时加载方便,操作简单[24-25]。简支组合梁一端为固定铰支座,另一端为滚动铰支座,支座通过焊接角钢的方式固定到支墩上,避免在加载过程中滑动同时又便于拆卸,在加载时通过螺杆将支墩拉结固定,防止支墩滑移。

为了保证蜂窝梁试件和蜂窝组合梁试件的整体稳定性,自反力架下地面有间距1 000 mm、直径80 mm的孔洞,支撑通过压梁和螺杆固定到地面。试验装置如图2所示。

a—试验装置; b—试验加载装置。图2 试验装置详图Fig.2 Details of experimental device

1.3.2加载制度

在试件正式加载前先对试件进行预加载,预加载荷载值控制为有限元模拟得到的试件极限荷载值的10%,通过预加载使试件与试验装置紧密接触,并检查试验装置以及采集系统的稳定性和可靠性,及时发现问题并加以改正。完成预加载后进行正式加载,加载采用分级的方式进行,每级荷载50 kN,加载速率为30 kN/min,每级荷载持载3 min使荷载充分传递。加载过程中当达到预估开裂荷载的80%时,加载荷载改为10 kN每级,直到混凝土充分开裂后恢复50 kN每级。当试件达到极限承载力后继续加载,至荷载值降为极限荷载的85%后停止试验,进行卸载。试件加载示意如图3所示。

图3 ZHL组试件加载试验示意Fig.3 The schematic diagram of test loading of ZHL specimen

1.4 测量方法

1.4.1位移的测量

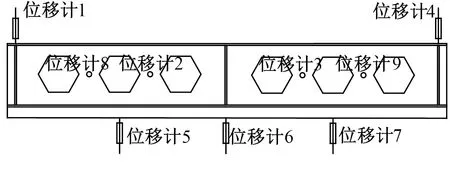

为研究蜂窝组合梁部分孔间墩板的变形情况,在试件孔间墩板中心处布置位移计,用来测量各个位置平面外位移。位移计1、2、3、4、8和9的量程均为100 mm,位移计5和7的量程为200 mm,位移计6的量程为300 mm。位移计布置如图4所示。

图4 试件位移计布置示意Fig.4 The schematic diagram of arrangement of displacement meters on the specimen

1.4.2应变的测量

为分别测量试件上下翼缘、试件蜂窝孔周围和孔间墩板的应变值,在孔角应力集中关键位置处布置应变花,在孔上下桥板位置布置应变片,下翼缘跨中位置及混凝土板上表面均粘贴应变片,具体应变片布置如图5所示。

图5 试件钢梁部分应变片布置Fig.5 Arrangements of some strain gauges on the steel beam of the specimen

2 试验现象与结果分析

2.1 试验现象

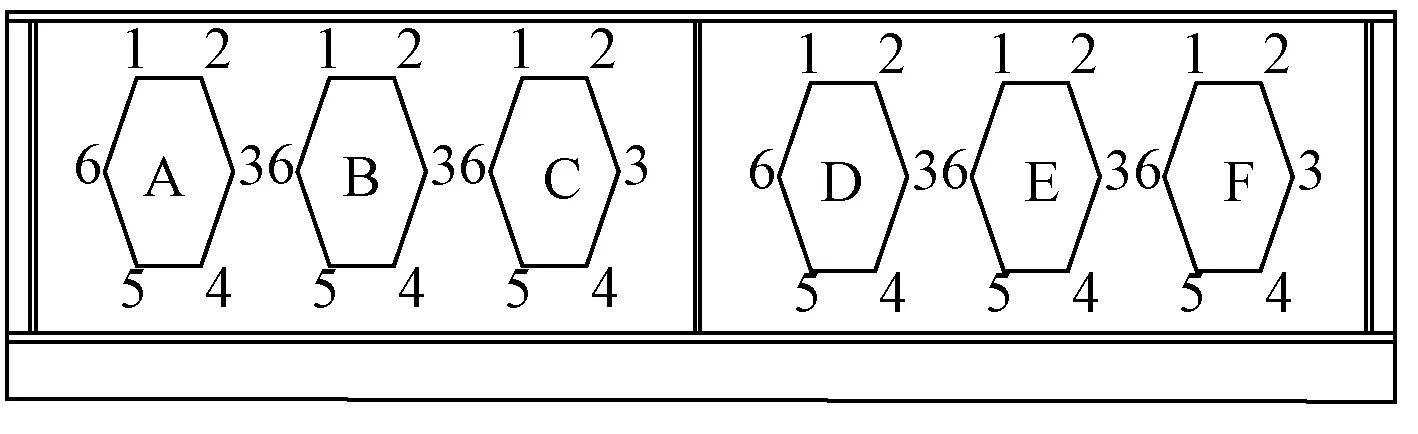

为便于描述试验现象,将试件蜂窝孔和孔角进行编号,如孔角 A3 表示 A 孔的第三个孔角,试件孔角编号见图6。

图6 试件孔角编号Fig.6 Number of specmen hole angle

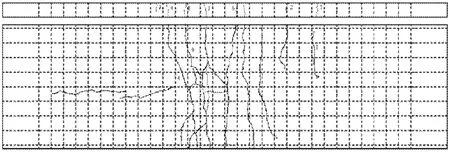

试件ZHL-1为钢-混凝土蜂窝组合梁,开孔率为47%,试验前试件形态见图2。荷载加载至180 kN时跨中加劲肋左侧约30 mm处混凝土板出现1号裂缝,随着荷载的增加裂缝宽度逐渐增大并沿着混凝土板厚度方向开展。荷载达到210 kN时,D孔下方方混凝土板开裂出现2号裂缝。1号裂缝在荷载达到250 kN时沿板宽度方向贯穿混凝土板。加载至270 kN时1号裂缝左侧约150 mm处出现3号裂缝。随后350 kN时3号裂缝沿混凝土板宽度方向扩展并贯穿混凝土板,同时C孔正下方混凝土开裂出现4号裂缝。加载至370 kN时在混凝土板顶观察到5号裂缝,380 kN时,1号裂缝和2号裂缝间出现6号裂缝,平均裂缝间距为 150 mm。随着荷载的增加混凝土裂缝继续增多,新增裂缝位置逐渐由跨中向梁端变化,现有裂缝宽度逐渐加宽。加载至450 kN时4号裂缝左侧60 mm处混凝土板上表面出现7号裂缝,裂缝自上向下开展;600 kN时,E孔下方混凝土板出现8号裂缝。跨中混凝土板在650 kN时新增9号裂缝,之后随着荷载的增加未发现明显新增裂缝。在加载开始到650 kN混凝土充分开裂的过程中,钢梁未发生明显变形,混凝土板裂缝分布如图7所示。

图7 混凝土板裂缝分布Fig.7 Crack distribution of concrete slab

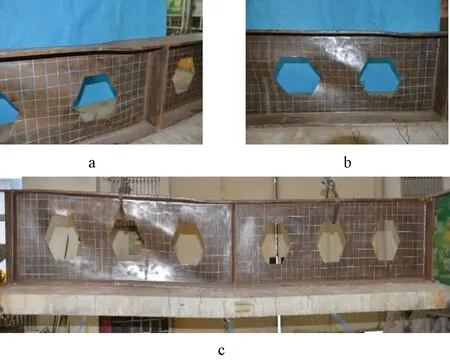

荷载达到730 kN时,试件D1孔角出现轻微鼓曲,其余各孔未观察到明显变形,但随荷载继续增加D1孔角变形未加重。C1孔角在荷载达到750 kN时发生明显变形,同时B孔和C孔间钢梁上翼缘发生弯曲变形。768 kN时C孔以及B孔和C孔孔间墩板突然出现S形变形,试件承载力瞬间下降到730 kN,随后试件竖向位移迅速增长,试件承载力继续降低。在承载力下降过程中B孔和C孔孔间墩板变形逐渐加大,墩板上方翼缘发生扭曲,左侧支座处混凝土板出现掀起现象。当荷载降到693 kN时,A孔和B孔孔间墩板开始出现S形弯曲,紧接着试件A孔角鼓曲。试件承载力降为极限承载力的85%时试验结束,试件左侧变形严重但右半部分各孔除D孔外均未发生明显变形。试件左侧部分墩板变形如图8a所示,翼缘变形如图8b所示,试验后试件形态如图8c所示。

a—试件墩板变形; b—试件翼缘变形; c—试件ZHL-1整体变形。图8 试件ZHL-1变形Fig.8 Deformation of specimen ZHL-1

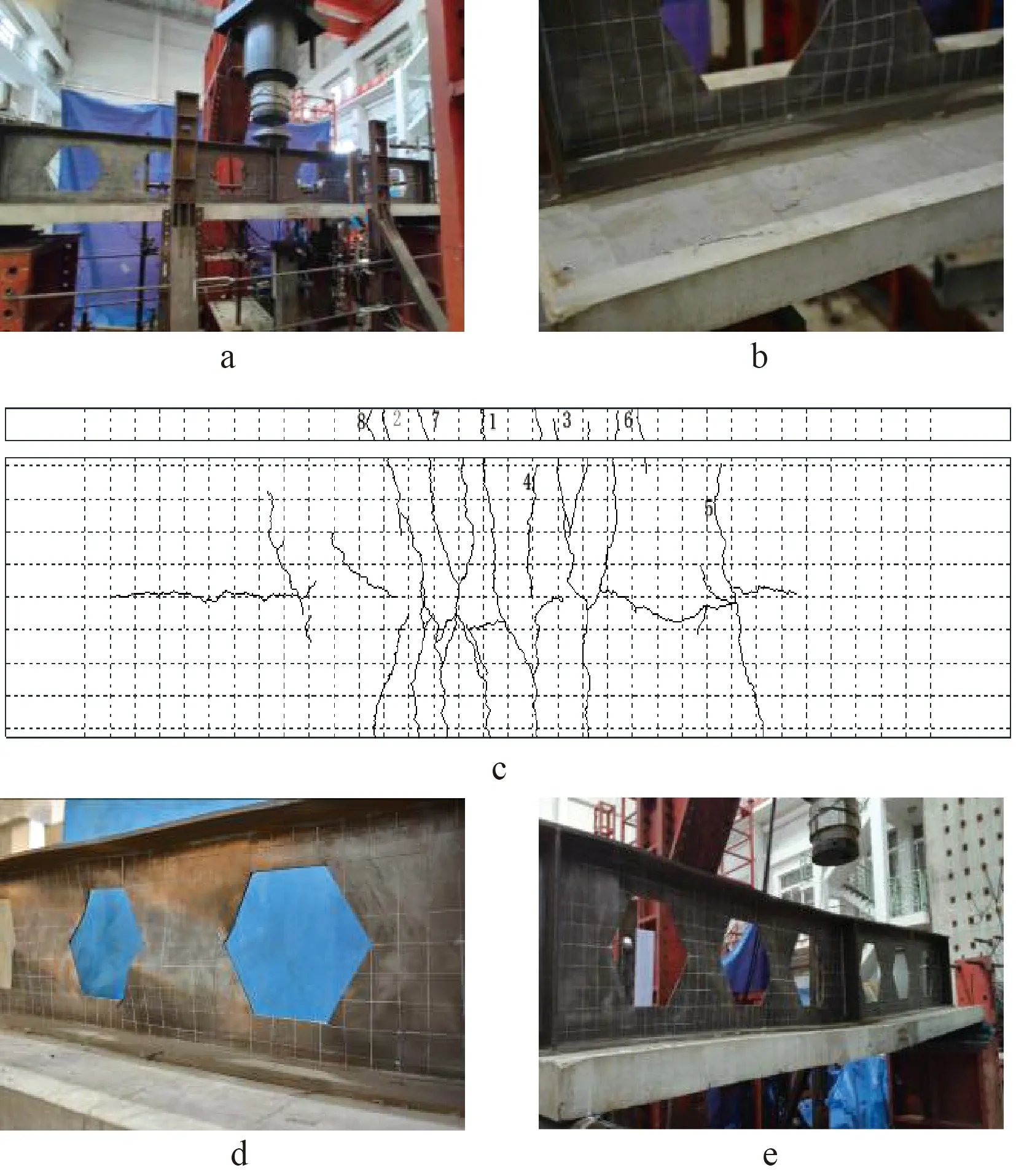

试件ZHL-2为钢-混凝土蜂窝组合梁,开孔率为60%,试验前试件形态见图9a。荷载加载至100 kN时,试件跨中位置出现轻微响声,经观察未发现混凝土开裂,加载至110 kN时试件“哒”一声发出脆响,此时观察到跨中混凝土板出现1号裂缝。随着荷载增加,1号裂缝逐渐沿混凝土板宽度方向开展,裂缝宽度逐渐加大。荷载达到130 kN时,试件再次发出响声,响声间歇出现直至160 kN后消失。在此期间,C孔中心位置混凝土板在荷载达到150 kN时出现2号裂缝,随后160 kN时D孔中心位置混凝土板出现3号裂缝。加载至170 kN时2号裂缝在混凝土板厚度方向贯穿,210 kN时1号裂缝同样沿混凝土板厚度方向贯穿。荷载达到230 kN时观察到贯穿混凝土板的4号裂缝。E孔中心处混凝土板在280 kN时出现5号裂缝,此时各条裂缝平均间距为300 mm。随后随着荷载的增加裂缝逐渐变密,加载至300 kN的过程中新增3条裂缝,同时随着荷载的增加现有裂缝宽度逐渐加大,300 kN后未在混凝土板上观察到新增裂缝。荷载从330 kN加至430 kN的过程中,试件钢梁部分再次持续发出响声。C孔在荷载达到380 kN时出现轻微变形,并在430 kN时变形增大。随后450 kN时D孔出现变形,此后随着荷载的增加试件竖向位移增长逐渐加快,但D孔变形并未加大。荷载达到500 kN时,A孔与B孔间墩板出现鼓曲,C孔孔角变形继续加大。加载至564 kN时B孔与C孔间墩板出现S形弯曲,试件承载力突降至525 kN,随后承载力迅速降低,竖向位移迅速变大。承载下降的过程中B孔与C孔间墩板S形变形进一步加大,A孔与B孔间墩板变形也由鼓曲变为S形变形,左侧支座处混凝土板出现掀起现象(图9b)。试件承载力降为极限承载力的85%时试验结束,试件混凝土板裂缝分布如图9c所示,试件墩板变形如图9d所示,试验后试件形态如图9e所示。

a—试验前试件形态; b—混凝土板掀起; c—混凝土板裂缝分布; d—试件墩板变形; e—试件ZHL-2整体变形。图9 试件ZHL-2变形Fig.9 Deformation of specimen ZHL-2

试件FWl-1为不带混凝土板的蜂窝钢梁,开孔率为47%。荷载达到710 kN后,荷载值几乎停止增长,此时观察到B孔和C孔孔间墩板出现轻微鼓曲。B孔和C孔间墩板在荷载达到717 kN时变形突然加大,出现S形弯曲,试件承载力迅速下降。承载力下降过程中试件变形进一步加大,左侧四分点位移和跨中竖向位移迅速增大,但右侧四分点竖向位移未发生明显变化。当荷载降至646 kN时,B1孔角发生鼓曲,随后A孔和B孔间墩板出现鼓曲并逐渐发展为S形弯曲。试件承载力降为极限承载力的85%时试验结束,完全破坏后的试件如图10所示。

a—试件D孔变形; b—试件左侧墩板及孔角变形; c—FWL-1整体变形。图10 试件FWL-1变形Fig.10 Deformation of specimen FWL-1

2.2 结果分析

弯剪联合作用时蜂窝组合梁混凝土板裂缝集中在加载点处,破坏形态表现为孔间墩板屈曲。纯钢蜂窝梁FWL-1与存在混凝土板的蜂窝组合梁ZHL-1破坏模式较为相似,均为靠近跨中加载点左侧的C孔屈曲,C孔屈曲后向A孔和B孔传递导致承载力下降,试件退出工作。由于实际跨中加载过程与理论加载有差异,存在加载装置的初偏心。试验进程中随着荷载不断加大,及加载装置初偏心的存在,初始缺陷造成的试件左右两端刚度差异不断增大,因此导致试验在蜂窝梁一侧损坏。在加载过程中发现,FWL-1与ZHL-1的破坏都是当达到屈曲荷载时C孔孔角2及其对角孔角5发生鼓曲现象,进而随着荷载加大,腹板屈曲现象明显,可见在弯剪联合作用下,对于跨中最近的第一个孔的应力集中更加明显。比较FWL-1和ZHL-1可知,混凝土板能有限提高组合梁抗弯剪能力,使其屈服荷载提高6.0%,屈曲荷载提高5.6%,极限荷载提高7.2%左右。对比试件ZHL-1和试件ZHL-2得出,当开孔率由47%增大到60%后,试件屈服荷载、屈曲荷载和极限荷载会大幅降低;两个试件屈曲部位都首先出现在C孔,试件ZHL-1在左墩板及其翼缘部分,试件ZHL-2在左侧墩板处,且钢梁与混凝板发生掀起现象。

3 有限元模型的建立与验证

3.1 有限元模型的建立

采用ABAQUS有限元软件建立了负弯矩和剪力共同作用时蜂窝组合梁的有限元模型,对静力加载下的受弯剪屈曲性能进行研究。同时以试验数据为依据对模型进行了修正,并与试验进行对比验证,确定有限元模型的可靠性。

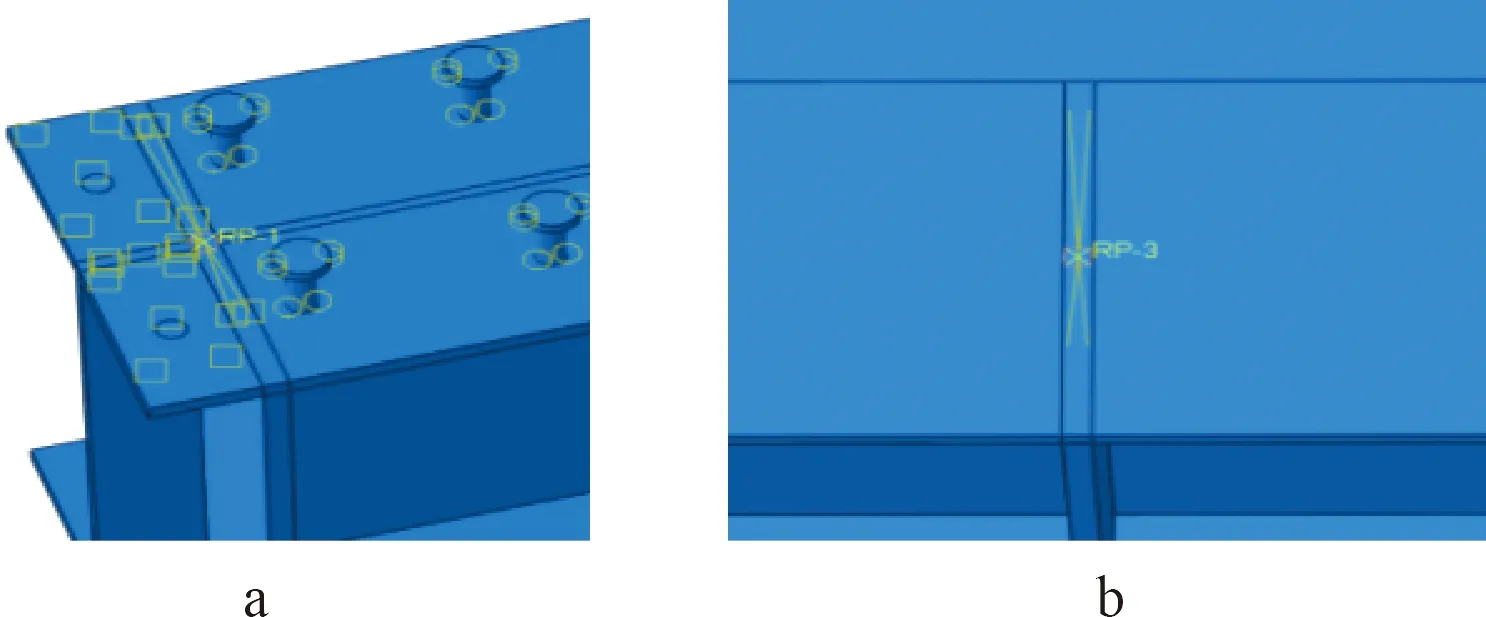

蜂窝组合梁模型中,蜂窝梁及其加劲肋采用S4R壳单元。栓钉和混凝土板采用C3D8R实体单元建立。混凝土板内钢筋采用T3D2桁架单元建立。钢材材料属性采用三折线模型,混凝土采用混凝土塑性损伤模型。有限元模型由蜂窝钢梁、加劲肋、混凝土板、钢筋骨架和栓钉组成。实际构件中,钢筋与混凝土板通过黏结力和机械咬合力协同工作,混凝土板与钢梁通过抗剪连接件栓钉进行传力,栓钉与钢梁、加劲肋与钢梁采用焊接的方式形成整体。故建模时蜂窝梁与加劲肋采用合并方式,蜂窝梁与栓钉之间采用绑定方式,将三者形成一个整体分析,栓钉与钢筋骨架皆内置于混凝土板中,混凝土板为主区域,钢筋骨架与栓钉为嵌入单元。考虑到混凝土板与钢梁翼缘表面间存在接触,建立相互作用时混凝土板与钢梁采用表面-表面接触,在接触面中法向定义为硬接触,切向定义为罚,罚摩擦系数为0.3。为更合理模拟试件两端支座以及加载点处的受力情况,在梁两端和加载点处的加劲肋设置参考点,并将加劲肋与参考点耦合,在参考点上施加力和边界条件。模型耦合约束示意如图11所示。

a—支座处耦合; b—加载点耦合。图11 模型中的耦合约束Fig.11 Coupling constraints in the model

根据试验实际情况设置蜂窝组合梁模型支座处的边界条件。梁左侧加劲肋处参考点定义为固定铰支座,施加X、Y、Z三个方向约束及绕Z轴方向的转角,参数设置为U1=0、U2=0、U3=0、UR3=0;梁右侧加劲肋处参考点定义为可动铰支座,施加X、Y两个方向约束及绕Z轴方向的转角,参数设置为U1=0、U2=0、UR3=0。在跨中加载点处的参考点上施加位移进行加载,来模拟荷载在跨中处的加载过程。蜂窝钢梁作为重点研究对象,需对其钢梁网格进行细化处理,以得证这部分网格的质量。

本文对考虑混凝土板的蜂窝梁腹板受弯剪屈曲性能进行研究,故在有限元模拟时需对试件进行屈曲分析及非线性分析。先采用特征值分析方法对模型进行线性分析,特征值分析方法中采用的特征值求解器是Lanczos方法,请求的特征值个数为10个。将特征值分析所得屈曲荷载及屈曲模式,作为部件的初始缺陷加入到第二步的非线性分析中,非线性屈曲分析时采用的是静态,Risk分析方法。

3.2 有限元模型可靠性验证

按照上述步骤建立与试验试件尺寸相同,受力形态传力路径相一致的有限元模型,根据试验结果选取位移控制加载方法,在设置的参考点上进行单调加载。经过模拟运算出模型的破坏形态、变形特征、荷载-位移曲线,通过对比运算结果与试验结果验证模型的准确性和合理性,以保证下一步参数化分析模拟的准确性。

3.2.1破坏形态及变形特征

在弯矩和剪力共同作用下,试件在破坏时一侧变形严重而另一侧未发生明显变形,试件跨中位置出现明显竖向位移,试件破坏形态表现为试件一侧孔间墩板鼓曲(图8、9)。在有限元模拟中试件破坏形态同样表现为孔间墩板鼓曲,且试件跨中出现明显竖向位移,有限元模拟的变形情况如图12所示。可见有限元模型与试验结果一致,能准确模拟试件的变形特征。

a—ZHL-1整体破坏; b—ZHL-2整体破坏; c—ZHL-1墩板及孔角变形; d—ZHL-2墩板及孔角变形。图12 有限元模拟中ZHL试件破坏变形Fig.12 Failure and deformation of specimen ZHL in finite element simulation

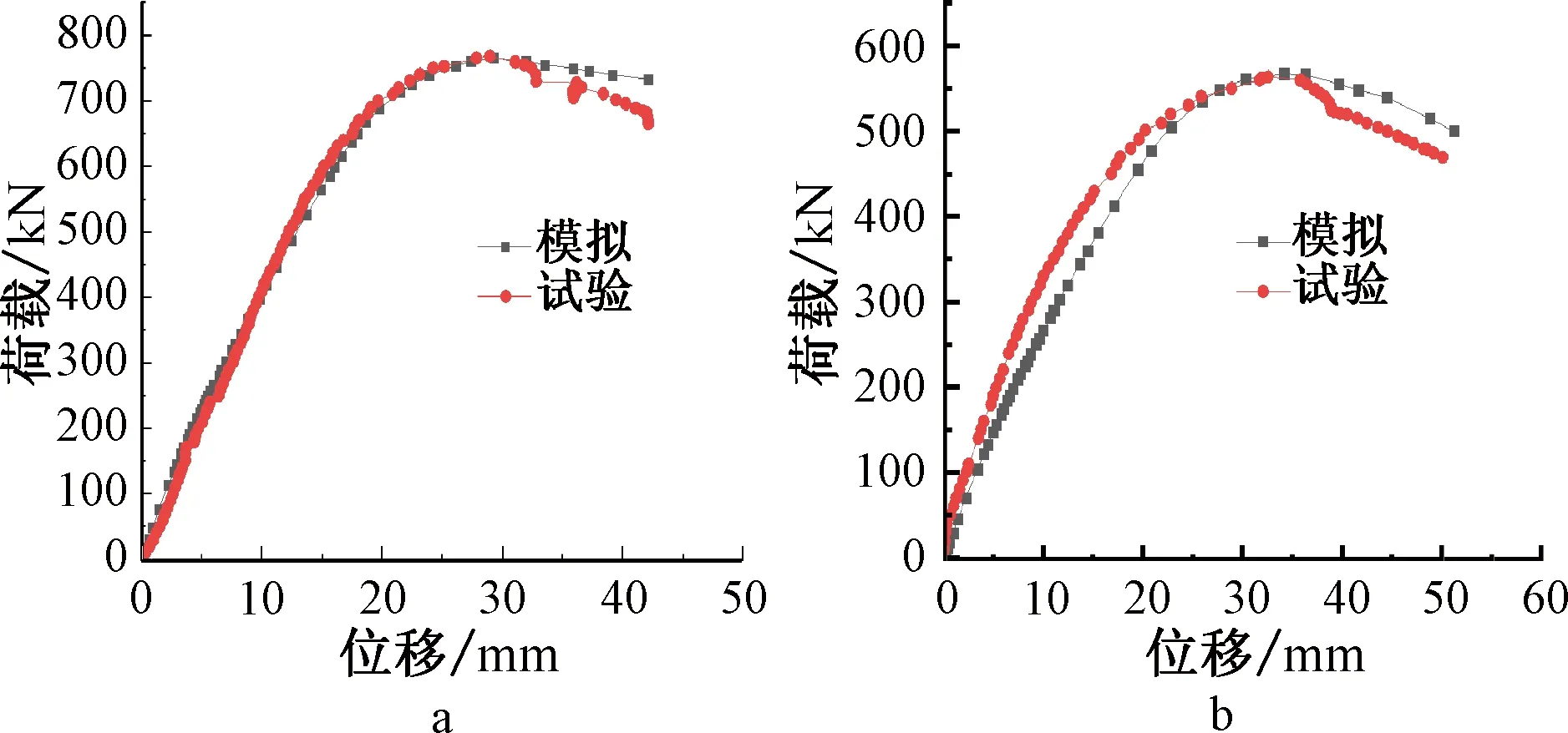

3.2.2荷载-位移曲线比较

图13为弯矩剪力共同作用时试件ZHL-1与ZHL-2试验与有限元模拟荷载-位移曲线对比。由图可知,有限元模拟与试验结果的荷载-位移曲线在弹性段基本吻合,具有较高的一致性,在弹塑性阶段有一定误差,但误差较小,由于试验存在的初始缺陷与模拟时所添加的初始缺陷存在误差,使其模拟出的屈曲荷载略高于试验值。ZHL-1的试验试件与模拟试件的屈曲荷载误差为0.13%,极限荷载误差为0.33%,ZHL-2的试验试件与模拟试件屈曲荷载误差为6.02%,极限荷载误差为0.71%,试验与有限元模拟得到的屈曲荷载与极限荷载较为接近,误差均在10%以内,其荷载-位移曲线拟合度较好。

a—试件ZHL-1; b—试件ZHL-2。图13 荷载-位移曲线对比Fig.13 Comparisons of load-displacement curves

通过对比试验与模拟得到的破坏形态、变形特征、荷载-位移曲线,可以得出模拟结果与试验结果具有较高拟合度,误差较小。说明该模型能准确反映蜂窝组合梁负弯矩区在弯剪联合作用下的变形特征和承载能力,可以用来进行参数化分析。

4 组合梁腹板屈曲性能参数分析

基于已完成的不考虑混凝土板效应的蜂窝梁的抗弯剪性能试验可知,腹板高厚比对蜂窝梁的抗弯剪性能有明显影响,蜂窝组合梁因考虑混凝土板的组合效应,破坏模式和应力分布与蜂窝梁有很大不同,需对腹板的作用效应进行深入分析,为了进一步对蜂窝组合梁在弯剪作用下腹板屈曲进行研究,以ZHL-1模型为基础,使其孔间距保持不变,建立不同高厚比和开孔率下的蜂窝组合梁模型,分析不同参数下的破坏模式、屈曲荷载和极限荷载。

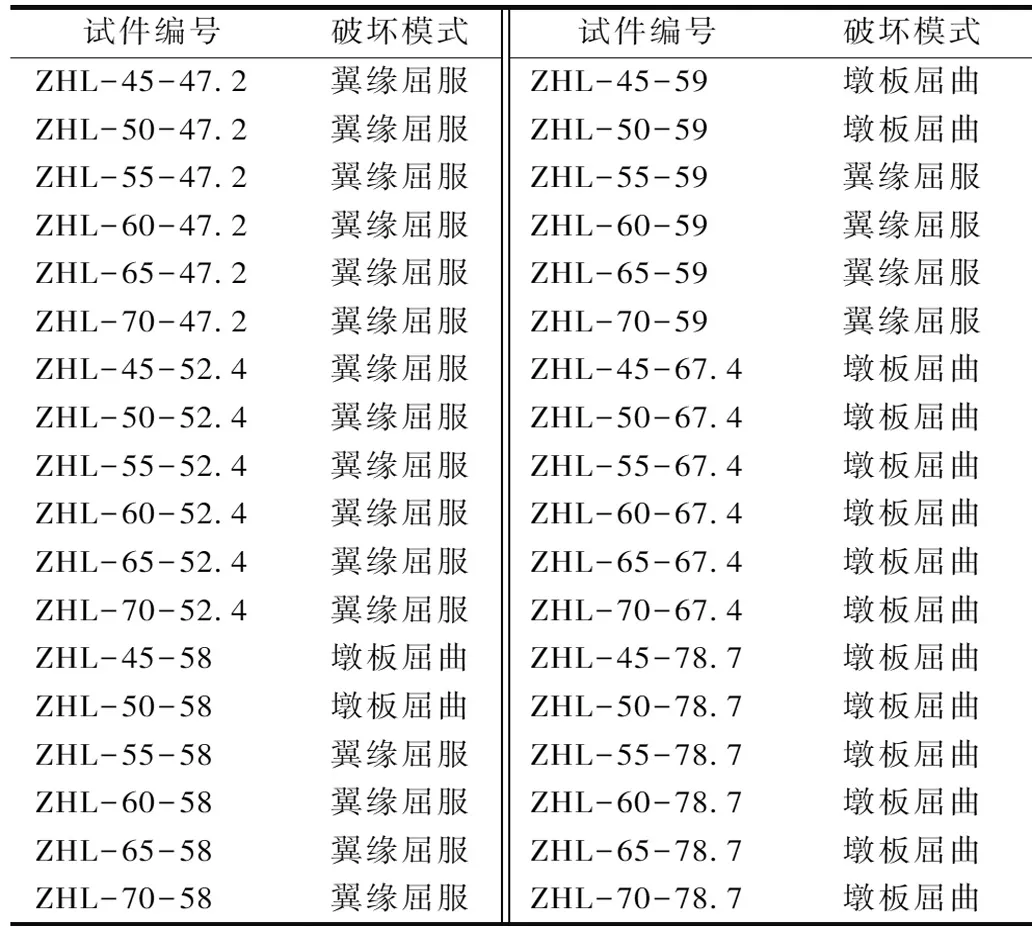

4.1 弯剪作用下组合梁的屈曲破坏模式

通过改变钢梁开孔率及腹板厚度研究不同腹板高厚比的蜂窝组合梁在负弯矩和剪力共同作用下的受力性能,分析腹板对蜂窝组合梁的影响机理。建立腹板高厚比为47.2~78.7,开孔率为45%~70%的有限元模型,共6组36个构件,模型试件仅改变蜂窝梁的开孔率和腹板厚度,其他尺寸与试验完全相同。各构件的破坏模式如表4所示,其中构件编号以构件开孔率和腹板高厚比命名,以ZHL-50-59为例,“ZHL”表示蜂窝组合梁,“50”表示开孔率,“59”表示腹板高厚比。

表4 试件破坏模式Table 4 Failure modes of specimens

由表4可以得出:当高厚比小于58时,试件均发生强度破坏;当高厚比为58,开孔率小于等于50%时试件发生屈曲破坏,开孔率大于55%时试件发生强度破坏;当高厚比大于58时,试件均发生腹板屈曲破坏。说明高厚比是影响试件破坏模式的决定性因素,开孔率是影响组合梁破坏模式的重要因素。

4.2 高厚比对组合梁弯剪屈曲的影响

4.2.1不同高厚比下屈曲荷载

不同开孔率试件的屈曲荷载随高厚比变化规律如图14所示,可以得出:

图14 不同高厚比试件屈曲荷载Fig.14 Buckling load of specimens with different height-thickness ratios

1)当开孔率一定时,组合梁屈曲荷载随高厚比的增大而减小,高厚比越大,试件越容易发生屈曲破坏,随着腹板高厚比的增大屈曲荷载下降幅度逐渐降低。

2)腹板高厚比每增加一个单位,开孔率为45%~70%组合梁模型屈曲荷载分别减小32.19,31.3,28.7,25.94,23.4,20.98 kN,平均降幅分别为27.65%,28.57%,28.84%,28.95%,29.05%,29.13%,可以得出腹板高厚比对蜂窝组合梁的屈曲荷载影响很大。

3)减小腹板高厚比可以有效提高试件抗屈曲能力,防止试件发生屈曲破坏,从而提高蜂窝组合梁的局部稳定性能。

4.2.2不同高厚比下极限荷载

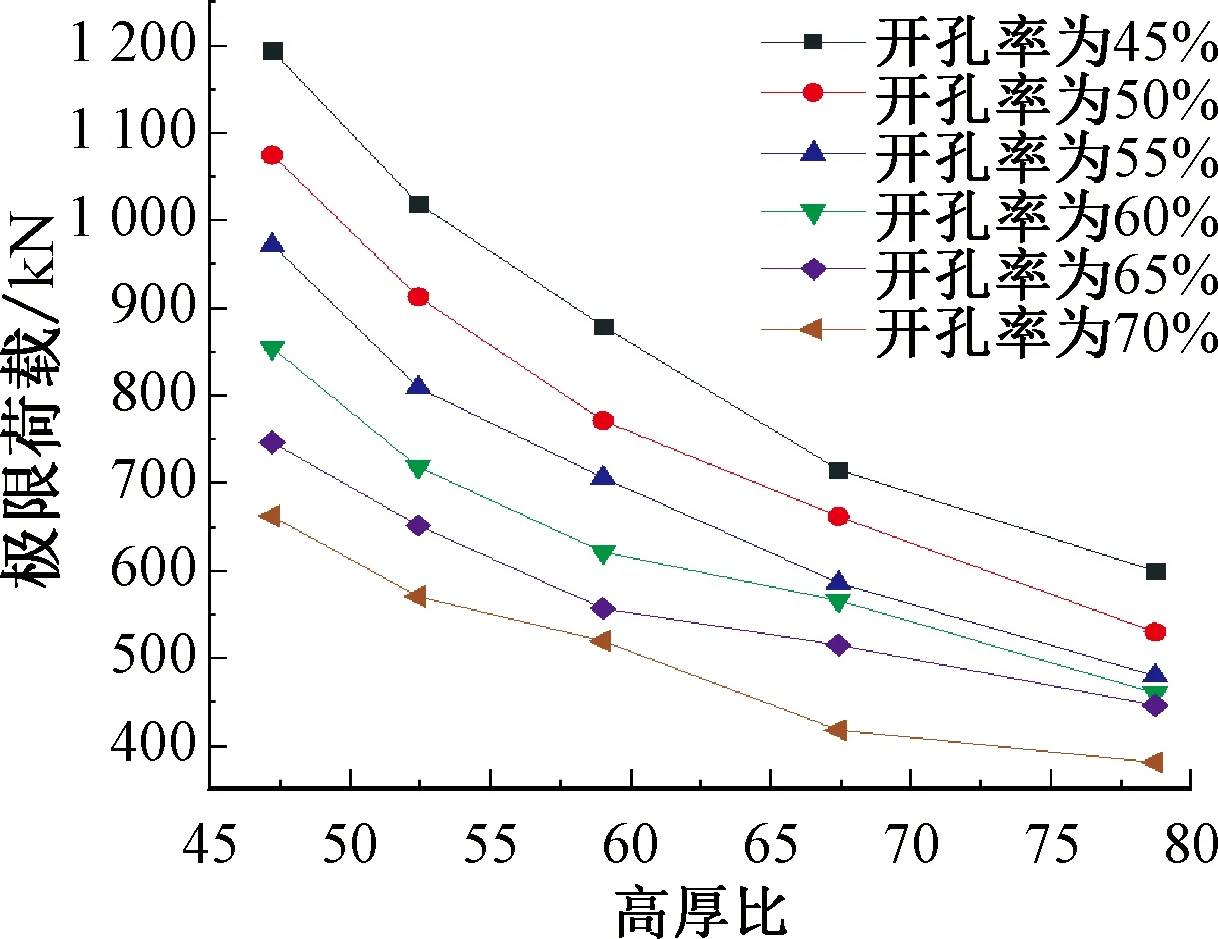

不同高厚比下的极限荷载如图15所示,可以得出:

图15 不同高厚比试件极限荷载Fig.15 Ultimate load of specimens with different height-thickness ratios

1)开孔率一定时,试件极限荷载随着腹板高厚比的增大而减小,但极限承载力相比于屈曲荷载随着高厚比变化的下降趋势更缓慢。

2)腹板高厚比每增加一个单位,开孔率为45%~70%组合梁模型极限荷载分别减小21.28,19.1,16.76,14.44,12.27,9.17 kN,平均降幅分别为18.04%,17.86%,17.71%,17.25%,16.86%,13.99%,说明高厚比的改变对极限承载力影响程度较大,不容忽视。

4.3 开孔率对组合梁纯弯屈曲的影响

4.3.1不同开孔率下屈曲荷载

不同高厚比试件的屈曲荷载随开孔率变化规律如图16所示,可以得出:

图16 不同开孔率试件屈曲荷载Fig.16 Buckling load of specimens with different opening ratios

1)当高厚比一定时,试件屈曲荷载随着开孔率的增大而减小,这是因为随着开孔率增大,孔洞处截面面积削弱,抗剪承载力显著下降,腹板越易发生屈曲破坏。

2)开孔率每增加一个单位,腹板高厚比为47.2~78.7组合梁模型屈曲荷载分别减小20.4,17.12,13.8,13.24,9.36,6.28 kN,平均降幅分别为10.65%,11.52%,12.00%,12.05%,12.14%,12.46%,说明开孔率的改变对屈曲荷载影响程度较大。

4.3.2不同开孔率下极限荷载

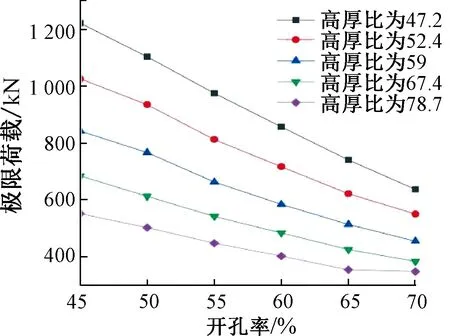

不同高厚比下的极限荷载如图17所示,可以得出:

图17 不同开孔率试件极限荷载Fig.17 Ultimate load of specimens with different opening ratios

1)当高厚比一定时,试件极限荷载随着开孔率的增大而减小,相比于屈曲荷载,极限承载力随着开孔率变化的下降趋势相差不大。

2)开孔率每增加一个单位,腹板高厚比为47.2~78.7组合梁模型极限荷载分别减小23.41,19.04,16.28,15.5,12.06,8.14 kN,平均降幅分别为14.92%,14.26%,14.44%,14.09%,13.4%,10.65%,说明开孔率的改变对极限荷载影响程度也较大。

5 结束语

1)在负弯矩和剪力共同作用时,蜂窝组合梁与纯蜂窝钢梁相比较,其破坏模式皆为孔间墩板屈曲,混凝土板可使试件屈服荷载提高6.0%,屈曲荷载提高5.6%,极限荷载提高7.2%,极限位移提高31.2%。在负弯矩和剪力共同作用下,混凝土楼板对试件力学性能提高有限,在蜂窝组合梁设计中,负弯矩区段的混凝土楼板对试件影响较小。

2)组合梁开孔率增大后,试件屈服荷载、屈曲荷载和极限荷载会大幅降低,试件屈服荷载降低24.4%、屈曲荷载降低29.6%、极限荷载降低21.3%。腹板开孔削弱了抗剪承载力,且腹板开孔处为自由边,墩板两侧孔角形成塑性区域后墩板约束减弱,进而发生屈曲。开孔率增大后试件抗剪能力进一步降低,自由边范围增大,墩板稳定性减弱,孔角塑性区域形成加快,墩板约束减弱稳定性变差,使屈曲荷载降低,开孔率较大时甚至使蜂窝组合梁未屈服便发生屈曲。

3)腹板高厚比是影响蜂窝组合梁破坏模式的决定性因素。高厚比小于58时,试件发生强度破坏;高厚比大于58时,试件发生腹板屈曲破坏。开孔率是影响组合梁破坏模式的重要因素。当高厚比为58、开孔率大于55%时,组合梁发生强度破坏。屈曲荷载随高厚比和开孔率增大而减小,减小腹板高厚比和开孔率可以有效提高组合梁的局部稳定性。