SCR反应器运行中存在的问题及对策

马占海

(华能吉木萨尔发电有限公司,新疆 昌吉 831700)

0 前言

目前,国内大容量高参数的燃煤发电机组基本采用SCR 脱硝装置,催化剂常规采用“2+1”层布置。SCR 脱硝反应器在运行过程中经常会出现反应器入口流场紊乱、氮氧化物浓度分布不均等问题,导致SCR 反应器内部喷氨量控制不精确和反应器出口氮氧化物浓度分布不均匀,同时为了使氮氧化物不超标排放,还会导致反应器出口氨逃逸量增大等后果,加重下游空预器的腐蚀堵塞问题,影响机组正常安全运行[1]。

1 脱硝系统介绍

某厂SCR 脱硝工艺设置了3 层催化剂,使用尿素作为还原剂,并采用尿素热解工艺将尿素热解为氨气喷氨脱硝反应器,脱硝装置入口设计NOx浓度不超过350mg/m3(标态、干基、6%O2),出口设计NOx浓度不超过50mg/m3(标态、干基、6%O2),符合国家超净排放要求。

氨气喷射系统:1、2 号机组氨气喷射装置为“涡流型AIG”。从尿素热解炉出来的供氨母管一分为二进入两台反应器。每台反应器的供氨母管分成6 个喷氨支管,每根氨气支管上有4 个喷嘴,每个喷氨管支管配有一个手动蝶阀,插入烟道部分的4 个喷嘴分为两组,分别对应烟道的不同深度。

目前常见的喷氨装置有三种类型,即格栅型AIG、混合型AIG 和涡流型AIG,它们主要的区别是氨气管的数量和喷嘴的数量。举例来说,格栅型的AIG:使用大量氨气管交叉伸入烟道,在每根管子上装设小喷嘴,喷嘴数超过1000 个,喷嘴下游布置局部混合的静态混合器。混合型AIG:使用较少的氨气管均匀伸入烟道,每根管子上安装的喷嘴数量较少,约100 个,每个喷嘴下游设置能够实现较大范围混合的静态混合器。涡流AIG:利用湍流发生器(三角翼型与圆盘型)使烟气在烟道截面上大范围混合,口径很大的氨喷嘴对着湍流发生器喷氨,有限几个喷嘴就能使整个烟道内的NH3/NO 摩尔比分布均匀,喷嘴数仅需大约10 个[2]。均匀喷氨条件下的混合性能:混合型AIG>格栅型AIG>涡流型AIG。喷氨优化调节性能:格栅型AIG>混合型AIG>涡流型AIG。总体而言,采用格栅型AIG 的工程应用业绩较多,工程投资与后续运维相对更有利,也有利于后续脱硝喷氨系统的优化调节[3]。

2 脱硝系统存在的问题

2.1 SCR 反应器出口氮氧化物偏差大

该文通过调取1 号机组运行数据发现SCR A、B 侧出口和FGD 出口氮氧化物浓度的历史数据,通过对比发现SCR出口A 侧和B 侧氮氧化物浓度与烟囱入口氮氧化物浓度有较大偏差,SCR 出口A、B 侧NOx 浓度偏差较大。

2.2 SCR 反应器出口氨逃逸值大,空预器堵塞严重

机组运行时需要保证出口氮氧化物排放达标,因此实际运行中普遍存在局部区域的过量喷氨,直接导致大量的氨逃逸,并生成硫酸氢铵结晶,导致空预器的堵塞(如图1 所示)、腐蚀以及下游除尘器故障等系列问题,严重影响机组的安全稳定运行。

图1 空预器堵塞和氯化铵结晶

3 原因分析

3.1 催化剂磨损严重,局部烟道积灰

在SCR 脱硝系统运行过程中,横梁结垢中的防灰三角结垢突出部分对气流产生分流作用,导致大量气流携带飞灰颗粒物聚集在横梁结垢迎风侧。烟气气流遇到横梁结构后在催化剂表面形成含尘高速气流,剧烈冲刷催化剂表面,使催化剂出现严重磨损。催化剂的多孔结构使其易被堵塞,造成反应器局部烟道积灰严重[3]。催化剂的积灰和磨损主要受流场和灰场的影响,无法通过喷氨优化调整得到改善。但催化剂的状态会影响喷氨调整的结果,如果催化剂状态很差,仅靠喷氨优化改善SCR 反应器的运行效果是有限的。

3.2 氨逃逸量大,空预器堵塞严重

由于反应器入口处氮氧化物分布不均匀、催化剂磨损和堵塞等问题,同时也为保证出口氮氧化物排放达标,因此运行中经常会出现均布喷氨量过大的情况,导致局部氨逃逸量增大。运行导则要求氨逃逸量不超过3mg/L,现场测试SCR反应器出口氨逃逸值为10mg/L~15mg/L,远远超过标准控制值。大量的氨气和烟气中的SO3反应,生成硫酸氢氨或硫酸氨,其反应如下:NH3+SO3+H2O=NH4HSO4,2NH3+SO3+H2O=(NH4)2SO4。

大量生成的硫酸氢铵在空预器换热元件上黏结堵塞,使空预器阻力增大,导致引风机出力增大。如果引风机裕量不足,会导致高负荷带不上,甚至出现引风机喘振失速等一系列问题,严重时会导致机组非停,给机组运行带来极大的安全隐患。同时也可能会在空气预热器出口至脱硫系统入口之间的除尘器、引风机、脱硫系统入口烟道等区域产生氯化铵结晶,影响机组安全运行。

3.3 喷氨量不均

传统脱硝系统的整个脱硝反应区域只有两个自动阀来控制,DCS 自动调节控制通过控制两个自动调节阀来控制反应器A/B 侧的喷氨量,误差较大,不能精确地控制每个区域的喷氨量。同时由于反应器内部催化剂存在堵塞、坍塌的现场,会导致氨气和氮氧化物的反应效率在不同区域存在偏差,进而引发反应器出口氮氧化物浓度不均、局部喷氨量过大、氨逃逸量大的问题。为了确保NOx排放不超标,电厂通常采用过量喷氨方式,导致运行中氨逃逸大、空预器堵塞严重、引风机功耗大以及催化剂中毒等问题严重。

4 治理措施

某厂1 号机组因空预器严重堵塞,大修期间更换空预器换热元件后,进行了热态喷氨优化调整试验,重新调整脱硝AIG 各支路阀门开度,目的是缩小SCR 反应器A 侧B 侧NOx 浓度显示值偏差、缩小脱硝侧与烟囱总排出口NOx 浓度显示值偏差以及降低反应器出口逃逸氨的量。

喷氨优化热态调整试验前,SCR 脱硝反应器A 侧入口NOx浓度最大值为354mg/m3,最小值为296mg/m3,NOx浓度分布相对标准偏差为5.05%;SCR 脱硝反应器B 侧入口NOx浓度最大值为339mg/m3,最小值231mg/m3,NOx 浓度分布相对标准偏差为8.84%。

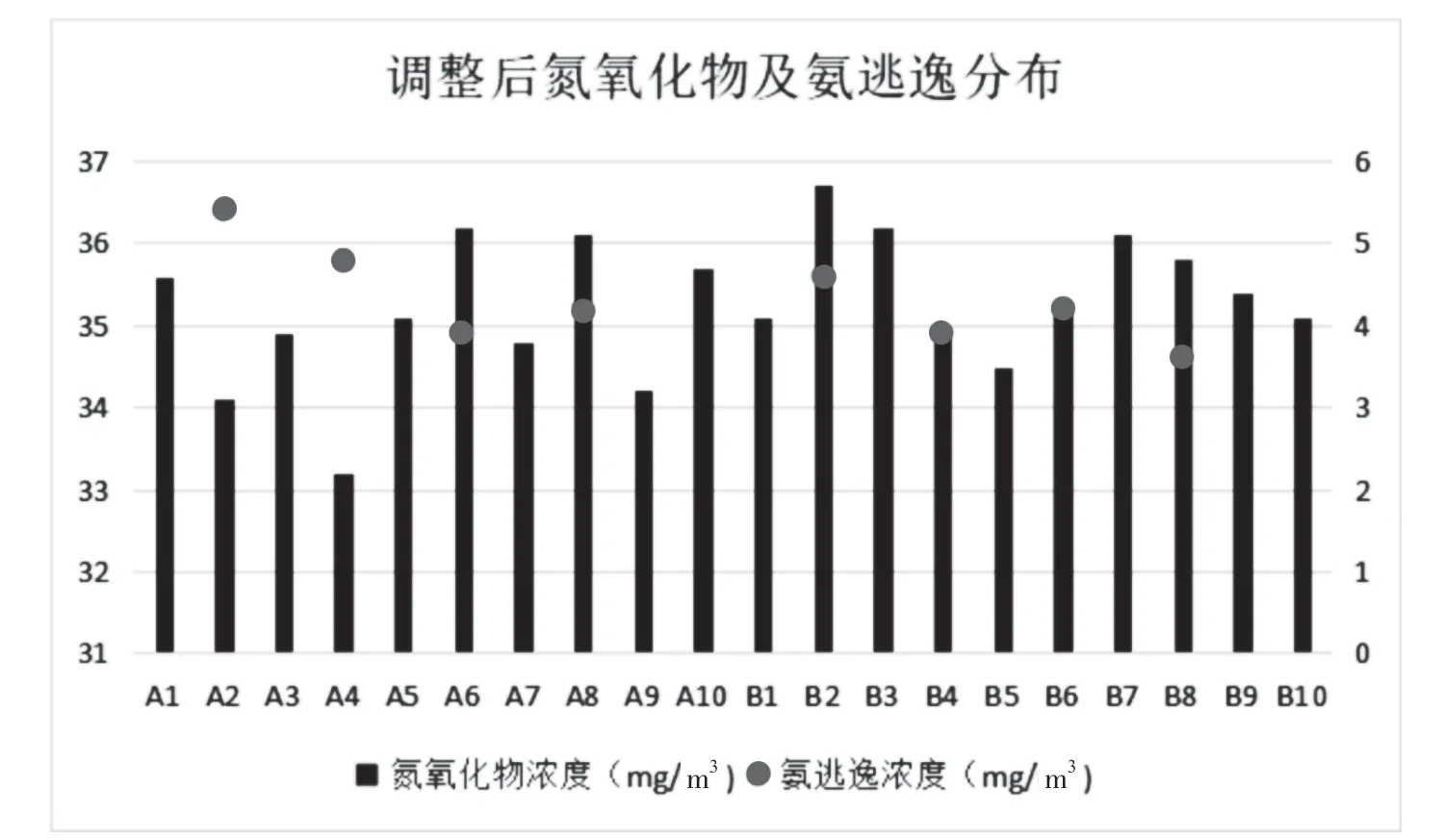

脱硝SCR 反应器喷氨优化调整试验前,SCR 反应器出口氮氧化物含量偏高且相对标准偏差较大,出口氨逃逸量较大。SCR 反应器出口NOx 浓度如图2 所示。

图2 SCR 反应器优化调整前氮氧化物和氨逃逸分布

SCR反应器两侧侧出口截面的NOx浓度分别为64.9mg/m3、42.5mg/m3,A 侧出口NOx浓度分布相对标准偏差为36.6%,B侧出口NOx浓度分布相对标准偏差为30.4%,反应器出口NOx浓度分布均匀性较差。反应器A 侧入口NOx 浓度明显高于B侧,A 侧出口NOx浓度和氨逃逸也高于B 侧,A、B 两侧出口NOx浓度整体相对标准偏差为41.5%,A、B 两台反应器存在明显的整体不均匀性,氨逃逸量明显过大,SCR 脱硝反应器系统运行状况较差。

该厂在机组100%负荷稳定运行状态下通过调整SCR脱硝反应器喷氨支管上的20 个手动阀门来对各区域喷氨量进行调节。具体为先对厂内CMES 测量仪表的数值进行比对校验,通过校验测试发现脱硝系统在线CMES 的测量数据比实际值偏大,导致DCS 计算喷氨量偏大,实际喷氨量增大,氨逃逸量增大,易造成下游空预器结垢堵塞。对在线CMES 仪表进行在线校验后,确认在线数据相对准确。在机组100%负荷稳定运行并保持相同燃烧煤种的情况下,采用便携式红外烟气分析仪表对SCR 反应器进出口NOx 浓度和氨逃逸量进行反复精确的测量,采用多点测量后计算平均值的方法测试进出口氮氧化物浓度。在热态调整试验中,机组应保持运行稳定,锅炉不进行燃烧调整,并保持相同的燃烧工况。在多个测量孔内测定多组数据后,比对各个测孔所测得的NOx浓度和氨逃逸量。通过计算测试结果调整AIG 根据现场检测的结果,可采用AIG 喷氨管的自动流量调节阀的自动开度进行控制,对AIG 的各干支管喷氨量自动加以调节。在每次调整完AIG 喷氨管的手动闸门的开度值后,必须再次计算出SCR 反应器的出口烟气各测孔氮氧化物的浓度值和氨逃逸量,利用计算出的各出口测孔烟气氮氧化物浓度值来调整SCR 反应器进口烟气各喷氨管流量。通过多次调整和数据测量对比,调整后的SCR 反应器出口NOx 浓度和氨逃逸浓度如图3 所示。

图3 优化调整试验后的氮氧化物与氨逃逸分布情况

经过多次优化调整试验后,A 侧反应器出口NOx浓度均值为34.9mg/m3,B 侧反应器出口NOx浓度均值为35.5mg/m3,且反应器各测孔处氮氧化物浓度比较均匀,A、B 两侧反应器出口NOx 浓度的整体不均衡也得到了明显改善,整体相对标准偏差从41.5%降至11.8%,逃逸氨分布均匀,且氨逃逸量有较明显的下降。

5 技术展望

通过喷氨优化调整试验可以有效调整、优化SCR 反应器的运行状况,但经过一段时间的运行后,由于催化剂的磨损及堵塞、反应器内的流场变化等,SCR 反应器依然会出现出口氮氧化物浓度分布不均、氨逃逸值偏高导致空预器堵塞、除尘器效率下降等影响设备安全稳定运行的情况,为彻底解决脱硝系统存在的问题,需要对脱硝系统进行智能喷氨优化改造。

5.1 流场优化改造

根据现场试验测试数据分析,较多的电厂需要进行SCR反应器入口流场优化。SCR 反应器设计的要求在实际工程中往往达不到,存在一定的偏差,同时由于喷氨优化技术改造只能解决SCR 脱硝反应器喷氨不均匀或程度较轻的流场不均匀问题,因此需要诊断流场分布情况,实施流场优化改造以彻底解决问题。通过在脱硝入口增加导流板、扰流器等装置,对烟道流场中的速度场、浓度场进行优化;通过模拟计算优化原烟道导流板,安装大尺度烟气混合器。在SCR 反应器入口安装烟气混合器或者采用烟道流场建模分析结果优化SCR 反应器入口烟气导流板,以实现SCR 反应器入口氮氧化物及粉尘的均匀性。

5.2 分区同步测量

由于流场分布不均导致SCR 反应器内氮氧化物分布不均,单点的氮氧化物测量结果偏差很大,无法有效指导喷氨量的计算及SCR 的运行调整,因此需要使用分区同步测量来对SCR 反应器的测量系统进行优化。在每侧SCR 反应器出口位置新增一套NOx 分区采样系统,两侧烟道合计12 个分区,并配备多个加热采样探头。采样探头过滤精度不小于2μm,采样探头应具备防磨、防堵、反吹等功能,安装位置应具有代表性。每路加热采样探头通过加热管线进行传输,防止烟气冷凝。根据现场测孔位置确认管线的长度,现场安装烟气多点快速切换装置,对多个分区进行快速切换采样。每个分区采样分别进入NOx 在线分析系统,并进行快速循环测量分析。SCR 反应器自动控制采用反应器出口NOx 设定值控制方式进行反馈校正控制,经PID 控制器运算后生成喷氨阀门开度的调节指令,自动调整喷氨量,以保证出口NOx浓度定值排放,优化喷氨[4]。

5.3 智能喷氨控制优化

智能喷氨控制优化的整体思路是在线测点改造和流场优化后的基础上,根据催化剂活性检测数据进行在线氮氧化物快速测量和氨逃逸实时预测技术优化,将实时测量的SCR反应器进出口氮氧化物浓度、烟气量、温度、氨逃逸测量值以及根据负荷等变化模拟的预测值等数据输入上位机的喷氨控制系统,经过逻辑分析控制喷氨流量调节阀,达到最优的喷氨量调节。喷氨量根据烟气量及反应器出口氮氧化物浓度设定值等公式计算得出,通过多点采用样的测量结果分析区域氮氧化物浓度和需要的喷氨量,通过分区调平阀和支管调节阀进行喷氨量的细微精准调节,实现各分区适量喷氨,保证氮氧化物排放达标的同时将氨逃逸量控制在合理范围。

脱硝系统DCS 自动控制逻辑改造主要是对原前馈+弱PI 烟气脱硝控制系统进行改进,即以DMC 算法取代原控制器,得到的新控制系统如图4 所示。

图4 基于DMC 的烟气脱硝控制系统结构图

新的控制系统中,根据出口NOx 浓度的设定值、当前测量值以及当前烟气流量可以计算出需要去除的NOx 数量。根据上文构建的喷氨量与去除NOx 数量间的动态模型,控制器可以优化出当前时间的最佳喷氨量,将其施加在脱硝对象后可获得出口NOx 浓度的变化。由于控制器具有记忆和预测特性,在其优化过程中会综合既往喷氨量对未来NOx 浓度变化的影响,因此当烟气流量与烟气中的氮含量出现扰动变化时,控制器能有效抑制这些扰动对输出的影响,来实现DCS 自动控制的有效性。

6 结论

多数电厂SCR 反应器在运行中存在较多问题。氮氧化物浓度分布不均、氨逃逸浓度高影响了后续空预器、除尘器等下游设备的安全稳定运行。SCR 反应器运行中的问题会导致空预器堵塞、结垢,严重的还会影响机组带负荷能力,因此SCR 反应器的运行优化改造势在必行。不少电厂已经开始或者已完成SCR 反应器的优化改造,取得了较为显著的效果。通过烟道流场优化提高烟气中氮氧化物和粉尘分布均匀性;通过在线取样测点改造和氮氧化物快速测量技术提高取样代表性,缩短测量结果滞后时间;使用智能精准喷氨控制、催化剂全寿命管理等技术手段指导喷氨优化,使反应器运行效果有显著提升,氨逃逸量能够控制在合理范围内,有效减少了下游设备的堵塞、结垢问题,保障了机组的安全稳定运行。