适宜于非晶窄薄带材的智能张力控制系统的设计与实现

郭杰,张亚锋

(常州工学院,江苏常州 213032)

0 前言

在非晶窄薄带材的生产中,为了获得好的非晶材料性能,最后一道工序中,需要进行热处理。而在热处理中,张力控制是影响非晶窄薄带材性能的主要因素之一[1-3]。目前的非晶窄薄带材的张力控制多是利用伺服电机的速度控制模式[4-5],由PLC采集压力变送器的反馈电压标准信号,经PLC内嵌的PID算法,输出标准的电压信号控制热处理装置中收辊机构的伺服电机转速与放辊机构中伺服电机的转速一致,从而保证非晶窄薄带材的张力恒定。该方法之所以选用速度控制模式,目的是充分利用伺服电机内部的速度环要比位置环响应快的优势[6],实现快速响应控制。但该方法忽视了伺服驱动装置、热处理装置中的中高频电加热和车间中生产非晶窄薄材的中高频电炉等干扰源对张力控制系统的影响,从而造成张力控制误差一直在8%~10%之间跳动,控制稳定性不好。为了提高张力控制精度和稳定性,保证控制响应性能,文中以S7-1200为主控制器,改进PID算法、采用伺服位置控制模式、优化运动机构和提高主要运动机构部件的加工精度等措施,设计了一套智能张力控制系统。该系统从原理上保证了非晶窄薄带材高精度、高稳定性张力控制,系统控制响应快,适宜于多种张力需求的智能控制,调试方便,操作简单,也可适用于其他窄带材的张力控制。

1 系统设计

1.1 系统工作原理

系统工作原理如图1所示。放卷轮在电磁转差离合器的作用下以较小的初力矩进行放卷。非晶窄薄带材经三角布置的3个导轮进入放卷上压辊与放卷下压辊之间的间隙后,穿过热处理装置后经导轮进入导轮式张力变送器,从张力变送器出来的带材经导轮进入收卷上压辊与收卷下压辊之间的间隙后,再经导轮进入放卷轮进行初始卷取。设备上电初始时,放卷下压辊与收卷下压辊在气缸的直线位移垂直方向作用下,与对应的放卷上压辊和收卷上压辊压紧接触。放卷上压辊与收卷上压辊分别由各自的伺服电机直接驱动运行。

图1 系统硬件结构

设备运行进入稳态时,带材张力变化如式(1)所示:

(1)

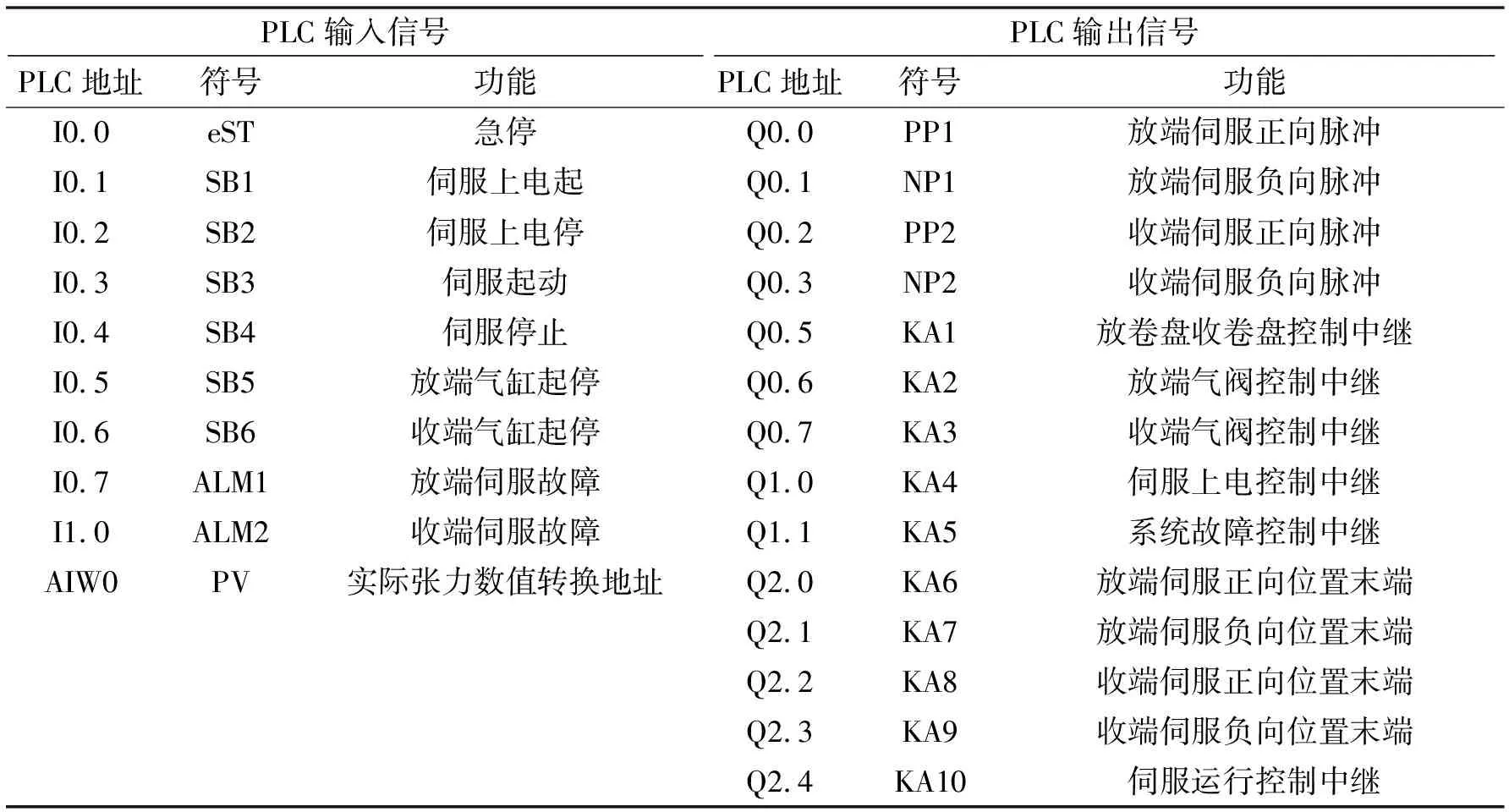

式中:na、nb分别为放卷辊与收卷辊的转速;F为动态张力,当-Δn2≤nb-na≤Δn1时,其大小受变量na与nb的影响,Δn1、Δn2值由非晶带材力学性能及张力控制方法所决定。当nb 控制系统组成如图2所示。控制器为核心,张力变送器获取带材张力以标准信号0~10 V传送至控制器,量程为0~50 N。经控制器内部算法运算,控制伺服电机转速。收卷盘、放卷盘及气动换向阀由控制器根据逻辑运行条件控制运行。显示器完成系统参数的设置和监控。 图2 控制系统组成 根据系统工作原理,建立如图3所示的闭环反馈控制方框模型。闭环反馈控制具有稳定性好、控制精度高和抗干扰能力强的优点[7-9],有利于非晶带材的张力控制。图中SV为张力设定值,PV为张力变送器标准信号经控制器数值转换后获取带材的实际张力值。e为SV与PV间的差值,该值为SV与PV值归一化处理后的差值。控制器根据差值e由PID算法计算后输出高频脉冲信号控制收卷端伺服电机转速,从而控制收卷端压辊机构上压辊转速。采用高频脉冲信号,相较于标准信号,数字电路具有比模拟电路抗干扰能力强的优点[10],因此,采用支持脉冲信号的位置模式[11]。 图3 控制方框模型 由式(1)可以看出,实现图3所示的控制方框模型,放卷端上压辊设为恒转速运行,但由于伺服电机的速度控制相较于整个系统属于开环控制模式,放卷端上压辊的恒转速不可避免地会存在微小跳动,因此式(1)改成式(2)所示的表达式: (2) 式中:Δn=nb-na。当-Δn2≤nb-na≤Δn1时,张力变化是关于Δn的函数,当na变化时,在控制系统的作用下,nb会做相应的变化,从而保证带材张力的正确调节,克服放卷端上压辊转速波动的影响。 控制算法采用比例(P)、积分(I)和微分(D)(简称PID),该算法数学模型简单、易实现而得到了广泛的应用[12]。其数学表达式如式(3)所示: (3) 式中:kP、TI、TD分别为比例系数、积分时间常数和微分时间常数,e(t)为设定值与实际值之间的差值,u(t)为PID调节输出值。 为了便于CPU执行式(3),将式(3)改为式(4)所示的离散表达式[13]: (4) 式中:U(k)为第k个采样时刻PID回路输出值,该值范围为0.0~1.0;e(k-1)、e(k)分别为第k-1个、第k个采样时刻的偏差值;U0为PID回路的输出初值;UX为第k-1个采样时刻的积分项值,采样周期为T。 为了实现带材恒张力的快速控制及稳定性,结合式(4),根据式(5)进行PID控制: n(k)=nset+U(k)×(nmax-nmin)k=0,1,2,3… (5) 式中:n(k)为k个采样时刻PID调节输出的速度值;nset为系统运行时的速度给定值;nmax、nmin分别为U(k)对应的速度调节上、下限。 图4所示为设计的压辊主视图。压辊表面材料为聚氨脂,表面粗糙度Ra=0.8 μm,圆柱度为0.01 mm,压辊表面径向全跳动为0.03 mm。部件的形位公差要求保证了压辊运行过程中对带材的干扰影响降至最低。 图4 压辊主视图 图5所示为上下压辊左视图中的安装布置示意图。安装时,要求上压辊的轴线必须位于给定的互相垂直方向上、距离分别为0.1和0.2 mm,且位于下压辊基准轴线C的两平面之间,即两压辊安装布置时须符合图5所示平行度要求。控制安装误差,有效降低下压辊与上压辊压紧结合时对带材的干扰影响,有利于带材张力控制的稳定性。 图5 上下压辊左视图布置示意 PLC因其功能强大、运行速度大幅提高、运行稳定可靠及自诊断能力强等特点,在工业控制中得到广泛的应用[14-15]。根据系统工作原理及控制系统模型,选用S7-1200系列的PLC,其型号为CPU 1214C,扩展一个数字量模块SM1223、一个模拟量输入模块SM1231。开关量输出为晶体管输出。 PLC I/O地址分配及功能如表1所示,电气控制电路原理如图6所示。表中伺服采用三菱伺服电机,其驱动器型号为MR-JE-70A,驱动功率为0.75 kW。系统运行时,Q2.0~Q2.3控制中继,使伺服位置模式中位置末端处于无穷远处。 表1 PLC I/O地址分配及功能表 图6 PLC电气控制电路 图7所示为程序流程。开始进行一些系统参数的初始化,如放卷端伺服电机速度、张力给定值、PID参数、速度调节上下限nmax和nmin等。上电准备进程中,完成伺服驱动器上电、放卷盘电磁转差离合器工作、收放端下压辊在气缸作用下与对应的上压辊压紧接触。启动运行进程后,收放端伺服电机、收卷盘同步运行,控制器自动调节收端伺服电机转速,按照式(2)所示,自动调节带材张力。张力是否小于阈值判定,目的是自动判断放卷盘中的带材是否放卷完毕。 图7 程序流程 系统运行部分结果如图8所示。系统实际运行的采样周期为0.1 s,图中为每隔1 s任意获取的数据。数据共分两组,第一组的运行参数为:nset=480、nmax=10 r/min、nmin=-5 r/min、kP=2.2、TI=30、TD=2.0、SV=14 N;第二组的运行参数为:nset=400、nmax=15 r/min、nmin=-3 r/min、kP=3.0、TI=30、TD=2.0、SV=28 N。图8所示的两组收卷辊速度曲线与给定放卷辊速度存在的差异表明系统在以式(2)、式(4)和式(5)所示的数学模型进行快速稳定调节,使两组对应的实际张力曲线都在给定张力值的3%误差内,满足了非晶带材工艺要求。实际系统运行时,根据工艺要求,将不同的张力给定值所对应的比例系数、积分时间、微分时间等PID参数和带材速度参数以数据存档的方式形成专家库,系统运行时,根据张力给定值自动调用相关参数。 图8 运行结果部分数据图 与传统的伺服速度模式进行的非晶带材张力控制相比,本文作者提出的非晶窄薄带材张力控制方法,稳定性更高,抗干扰能力更强,智能化程度更高,操作更加方便,有效提高了张力调节精度,其误差控制在0~3%以内,完全满足了非晶窄薄带材的生产工艺要求。1.2 控制系统组成及控制模型设计

2 控制算法设计及压辊设计

2.1 控制算法设计

2.2 压辊设计

3 PLC控制电路及程序设计

3.1 PLC控制电路

3.2 程序设计

4 运行结果

5 结论