浅海区跨海大桥钢吊箱围堰施工技术研究

刘恩龙

(中铁二十二局集团第一工程有限公司,黑龙江 哈尔滨 150000)

钢吊箱围堰施工技术广泛应用于桥梁基础工程建设中,很好地解决了水中承台的施工问题。目前,主要采用整体式吊装钢吊箱的施工方法进行施工。钢吊箱围堰对海(河)底地质环境要求较高,在深淤泥层中应用相对困难。若利用钢护筒搭设钢横梁,材料不便于拆除、周转,不适用于浅海区、深淤泥层、小体积承台施工。本文通过采用钻孔桩施工平台钢横梁悬挂钢吊箱的施工方法,解决了传统钢吊箱围堰钢材用量大、施工工期长、周转率低的问题,且此方法适用浅海区、深淤泥层区、小体积承台施工,在惠州港荃湾特大桥浅海承台施工中取得良好的实效。

1 工程概况

专用线起于惠大进港线(黄浪角浅海填充区域),终点为纯洲岛,其位于白寿湾和荃湾港浅海水域内,水深1.0~2.5m,属浅海区,海域潮汐类型为不规则半日混合潮型,海水流速不大。专用线全长2.715km,其中荃湾特大桥桥长1 430.02m。桥梁孔跨样式为8.5mT型桥台+84×16.7m单门刚构+11.0mT型桥台。桥梁桩基础为C40水下钻孔灌注桩,小里程桥台和桥墩基础桩径125cm,大里程桥台基础桩径150cm,桩身伸入承台20cm;全桥除大亚湾台、1号墩小里程侧、12、13、14号墩、83号墩大里程、纯洲承台以外,其他承台均采用钢吊箱施工方法。承台混凝土强度为C50,每孔刚构梁有2个承台,尺寸为2.25m×6m×1.5m;全桥共160个承台采用钢吊箱施工方法。

2 钢吊箱设计

2.1 施工条件

(1)施工期间水位为1.56~2.02m,平均水深1.0~2.5m。

(2)承台顶设计高程1.95m,高度为1.5m。

(3)施工便道为8m宽钢栈桥。

(4)钻孔桩采用钻孔钢平台施工,并采用Φ1.45m钢护筒支护到岩面。

2.2 钢吊箱设计思想

结合现场实际条件及承台体积较小、结构紧凑等特点,确定钢吊箱承台施工工艺如下:

(1)利用钻孔平台,在6.25m范围内采用钻孔钢管桩和I45a工字钢下横梁,新增2[40b双拼槽钢纵梁吊挂Φ32mm精轧螺纹钢作为悬持支撑体系,下放钢吊箱。

(2)钢吊箱拼装完成后,利用吊车整体吊装钢吊箱直至设计标高。

(3)混凝土封底施工的封底混凝土厚20cm,主要作用是阻水。

(4)采用钢吊箱作为承台模板,承台应一次浇筑成型。

2.3 总体结构

钢吊箱围堰主要由底模托梁、底模、侧模A、侧模B、精轧螺纹钢、上部提吊梁、吊架等组成,总高度2.3m(不含底板和龙骨),围堰内不设支撑。为方便加工、运输和围堰侧板倒用,将围堰沿周长分4块,围堰侧板兼做承台侧模。侧板A宽度为5.992m,单块最大吊重约1.767 8t;侧板B宽度为2.462m,单块最大吊重为0.732 6t;侧板各单元块之间采用5.6级M20普通螺栓连接(设置双垫片,螺帽、螺母位置各设置1个垫片),侧板与底板之间采用5.6级M20普通插销连接(一端有螺帽,一端无螺栓、螺母,上部用铁丝绑住,防止丢失)。

侧模和底模由面板、横纵加劲筋板、背楞槽钢、加强工字钢、加强角钢等组成,其面板材料为6mm厚钢板;底模采用δ6mm×50mm扁钢作为横纵加劲筋板,采用∠50×6mm等边角钢作为横纵加强角钢;侧模采用δ6mm×100mm扁钢作为横纵加劲筋板,2[10槽钢作为背楞。底模托梁采用2根长7.3m的2I25a双拼工字钢,在双拼工字钢上、下翼缘板处分别加焊δ10mm×220mm×7 300mm补强钢板,两端预留Φ52mm孔,用于安装吊架,连接精轧螺纹钢吊杆。上部提吊梁由2根长6.7m的2[40b双拼槽钢组成,双拼槽钢沿双面翼缘板共焊接10块δ10mm×300mm×300mm缀板后,拼接一体。吊杆采用4根5m长、Φ32mm的PSB930精轧螺纹钢,从上部提吊梁悬挂底模托梁组成悬持支撑体系。

2.4 主要结构计算

2.4.1 提吊梁吊杆计算

提吊杆选用Φ32mm的PSB930精轧螺纹钢,抗拉强度标准值为790MPa,截面积A=804.2mm2。4根吊杆承担一个吊箱模板及混凝土的重量。

钢吊箱重量G1=75kN;

混凝土的容重取26kN/m3;

混凝土重量G2=(2.25×6-2×1.45×1.45×3.14/4)×1.7×26=450.79kN(减去钢护筒顶部混凝土重量);

4根提吊杆的拉力G=1.2(G1+G2)=1.2×(75+450.79)=630.95kN(1.2为安全系数);

单根提吊杆的拉力F=1.5×625.0/4=234.38kN(1.5为安全系数);

结果满足2倍的安全系数。

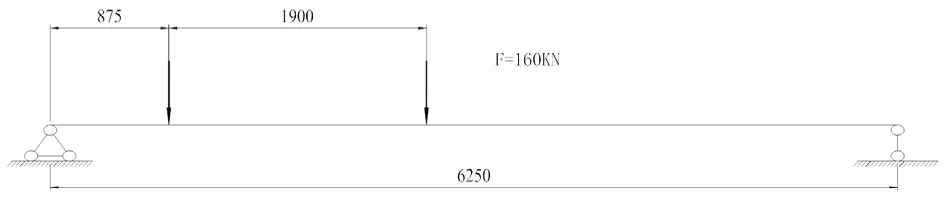

2.4.2 上部提吊梁计算

上部提吊梁如图1所示。

图1 上部提吊梁示意图

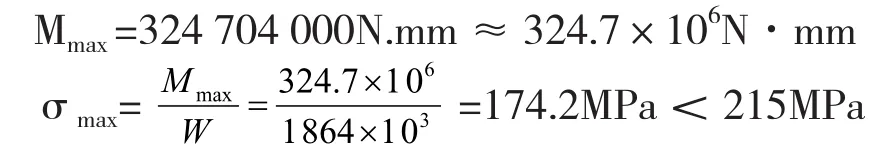

分配梁受力简化如图2所示(取160kN)。

图2 分配梁受力简化示意图

上部提吊梁选用双拼[40b槽钢,其截面惯性矩I=37 280×104mm2,截面系数W=1 864×103mm2。

①强度验算:通过结构力学求解器建模,求得最大弯矩。

结果满足要求。

②挠度验算:通过结构力学求解器建模,求得最大挠度。

右侧吊杆处ωmax=15mm

结果满足要求。

2.4.3 钢吊箱浮力计算

经现场观测海水水面高程在1.56~2.02m之间。主要参数有混凝土容重26kN/m3,水的浮力10kN/mm3,钢护筒与封底混凝土的摩阻力取150kN/m2,钢吊箱质量7.5t。受力分析:封底混凝土为2.04m3,受力=2.04×26=53.04kN。封底混凝土与钢护筒摩阻力:每个钢护筒与封底混凝土的接触面积为0.910 6m2,总合计受力为0.910 6×2×150=273.18kN,钢吊箱自重7.5×10=75kN。

①工况一:在浇筑封底混凝土前,假设钢吊箱上浮的水位高程为H1,极限状态为钢吊箱自重=浮力。

承台设计底高程0.45m+0.56m=水位高程1.01m

因此,在封底混凝土浇筑前,海水水位高程>1.01m时,钢吊箱上浮。

②工况二:封底混凝土浇筑完成后,假设钢吊箱上浮的水位高程为H2,极限状态为钢吊箱自重+封底混凝土重力+摩阻力=浮力。

因此,在封底混凝土浇筑完成后,钢吊箱不会上浮。

3 施工方案及控制要点

3.1 施工工艺流程

拆除指定位置平台→护筒周边清淤至提吊梁以下至少0.5m(退潮时)→吊车或手拉葫芦安装I25a提吊梁和精轧螺纹钢(退潮时)→吊车安装[40b提吊分配梁,精确定位后,将其点焊在平台I45a工字钢上→在岸上将钢吊箱侧模、底模拼装连接成整体→利用吊车将拼装成整体的底模侧模吊装、安放在I25a底模托梁上(退潮时)→测量人员校模(模板四周安放手拉葫芦定位)→进行底模与护筒间的焊接环形加固,加固侧模外侧与周边护筒或钢管立柱,防止浮箱→浇筑20cm厚封底混凝土(抽水后浇筑)→打磨模板、涂刷脱模剂→安装事先加工好的承台钢筋、墩身钢筋(安装钢筋保护层垫块)→浇筑承台混凝土(退潮时)→拆模、养护。

3.2 施工平台

桩基施工完成后,拆除钻孔钢平台6.25m×10.20m范围内平台钢板、I20a工字钢横梁、I36a工字钢纵梁,将钻孔钢平台中间未拆区域作为钢吊箱施工平台,如图3所示。

图3 施工平台示意图

3.3 吊架设计与制作

结合体系结构的特点,需要一种结构轻巧、合理且实用的连接构件来连接精轧螺纹钢与底模托梁,使底模托梁承受的荷载全部传递到精轧螺纹钢吊杆上。吊架由2块耳板、1块垫板、2块竖板和1个销轴组成。耳板为16mm×220mm×735mm钢板;垫板为δ20mm×220mm×250mm钢板,竖板采用δ16mm×160mm×250mm钢板;销轴为Φ50mm×350mm圆钢。按照吊架结构图焊接完成后,再按照设计位置安装到底模托梁上。图4为底模托梁示意图。

图4 底模托梁示意图

3.4 体系安装

首先通过测量放样,在钻孔钢平台2I45a工字钢间安装上部提吊梁,而后将φ32mm精轧螺纹钢底端控制在水面以上,进行临时固定,再将底模托梁与吊架连接固定后吊装就位,与精轧螺纹钢底端连接固定,确定底模托梁位置,保证精轧螺纹钢吊带处于垂直受力状态。

3.5 钢吊箱组拼

(1)根据钢护筒实测位置将底模切割与侧模拼装成整体钢吊箱,侧模与侧模之间用螺栓连接,螺栓拼接缝处需使用8mm厚、100mm宽的橡胶垫,螺栓拧紧后橡胶垫厚度压缩至2mm左右,用于拼接缝止水。

(2)安装钢吊箱模板时,侧模与侧模之间的螺栓连接必须设置垫片,1个螺栓配2个垫片(一端1个),侧模与底模的连接采用插销连接的方式。在钢吊箱下放前,底模与侧模四周分别用2个螺栓临时连接固定,待钢吊箱封底混凝土浇筑完成后,拆除螺栓,并在拼接缝处填塞玻璃胶止水。

3.6 钢吊箱下放

在海水落潮时可人工配合机械清淤至钢吊箱设计底高程以下0.5m,待钢吊箱拼装整体成型后,由一人指挥同时下放,吊装至底模托梁顶。精轧螺纹钢吊带底模托梁和上部提吊梁均采用栓接的方式,两端必须配双螺母。钢吊箱下放后,四角均设置手拉葫芦进行限位固定,在钢吊箱精调时可以通过手拉葫芦完成。

待钢吊箱下放到位后,测量复核钢吊箱平面位置和高程位置,同时封堵钢吊箱底模与钢护筒间的缝隙,为浇筑封底混凝土做准备。在底模切割后与侧模连接前,需沿着切口周长设置8根长度40cm、Φ20mm的钢筋,焊缝采用双面5d,另一端待钢吊箱精调完成后焊接在钢护筒封底混凝土20cm范围内,以增加钢护筒与底模间的摩擦力,如图5所示。同时,采用∠75×75mm×5mm角钢一端与钢护筒焊接固定,另一端支撑钢吊箱底模,以防止钢吊箱上浮。图6为钢吊箱下放示意图。

图5 钢吊箱与钢护筒焊接示意图

图6 钢吊箱下放示意图

3.7 封底混凝土施工

封底混凝土的主要作用是阻水,以其厚度与钢护筒的摩阻力来抵消海水对钢吊箱的浮力作用,通过计算,封底混凝土厚度为0.2m。钢吊箱未浇筑封底混凝土前,根据钢吊箱浮力计算,当海水水面高程达到1.01m时钢吊箱会上浮,因此,钢吊箱封底混凝土施工需在海水水面高程1.01m以下时完成。

封底混凝土采用C40混凝土,钢护筒与底模之间的缝隙需由人工采用发泡剂等有效措施进行封堵,同时,应将封底混凝土的坍落度控制在180~220mm之间。封底施工应在无水的条件下干封作业,宜选择在海水落潮时进行,从而保证封底混凝土有足够的凝结时间,若钢吊箱内存有少量积水,需人工清理干净。钢吊箱内四周及钢护筒上需清晰标示封底混凝土顶面位置,在施工过程中应严格控制混凝土厚度。

3.8 割除钢护筒

待封底混凝土强度不小于2.5MPa后,按设计高程人工切割钢护筒。钢护筒切割宜采取分段切割的方式,以保证施工安全,切割后的钢护筒可重复使用。钢护筒切割后,需及时清除护筒内的泥浆,并装车外运。

4 结语

实践证明,在浅海潮汐地区、承台体积小、数量多、施工空间较小的情况下,采用钢吊箱围堰施工方法能够有效缩短承台的施工工期,提高钢吊箱的周转利用率和工作效率,保证承台质量,从而大幅降低施工成本。单个钢吊箱除底模无法回收外,其余材料均可周转使用。由于施工技术合理,使得施工难度小、机械要求低、安装和拆除快捷、操作方便、经济效益高,能够达到预期效果。