CP780复相高强钢工频与中频电阻点焊接头性能对比分析

王鹏博,张永强,蔡 宁,余 洋,陈炜煊,李学涛

首钢集团有限公司技术研究院,北京 100043

0 前言

电阻点焊是目前汽车制造中主要连接方式之一,轿车车身结构中薄板及中厚板片体零件的焊接通常由电阻点焊完成,约占车身总装配90%的工作量,因此电阻点焊接头性能的强度和工艺的稳定性对整车综合性能和安全稳定性至关重要[1-3]。随着汽车车身轻量化发展的需求,高强钢提供了更高的极限强度和良好的延展性,越来越多地应用于车身及结构件制造,点焊接头质量已成为制约先进高强钢大规模应用于汽车工业的技术难点[4]。

工频焊机和中频焊机是汽车主机厂目前使用较多的电阻点焊设备,工频焊机具有成本低、可清理表面氧化物的优点,但变压器尺寸大;而中频焊机具有响应速度快、参数稳定的优点,但成本较高,主机厂面临着两种电流波形点焊设备选择的问题。王鹏博等[5]人采用固定式中频逆变电阻点焊机对2.2 mm板厚HR800CP复相高强钢进行焊接,研究该钢种的可焊电流范围、金相组织、焊点的力学性能和电极使用寿命评估。刘芯娟[6]比较了中频逆变直流点焊系统与工频交流电阻点焊系统,指出中频点焊电源具有更好的焊接表现、焊接合格率、更轻巧的质量和体积,是电阻焊的发展趋势。朱振柏[7]针对中频电阻点焊控制器日益复杂的功能需求,采用步增焊接电流和电极电压的方法补偿焊接过程中的电极磨损,以获得良好、稳定的焊接质量。

随着高强钢在汽车上的应用比例越来越高,提升高强钢电阻点焊的性能是主机厂关心的问题,目前对比不同电流波形点焊设备焊接高强钢的研究较少[8-12]。本文以CP780高强镀锌板为研究对象,使用工频和中频两种不同电流波形焊机进行点焊,研究焊接电流、通电时间和电极压力对点焊接头剪切力的影响,对比两种电流波形焊机对点焊接头性能的影响,为高强钢电阻点焊的焊接设备和工艺选择提供参考。

1 试验材料和方法

1.1 试验材料

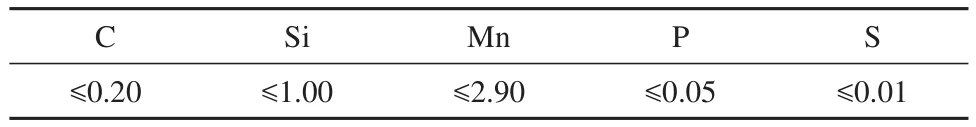

试验材料为1.5 mm厚的CP780高强钢镀锌板,尺寸为50 mm×150 mm钢板的主要化学成分和力学性能分别见表1、表2。母材金相组织如图1所示,为铁素体、马氏体和贝氏体的混合组织。

表1 钢板主要化学成分(质量分数,%)Table 1 Main chemical composition of steel plate(wt.%)

表2 钢板力学性能Table 2 Mechanical properties of steel plate

图1 母材金相组织Fig.1 Metallographic structure of base metal

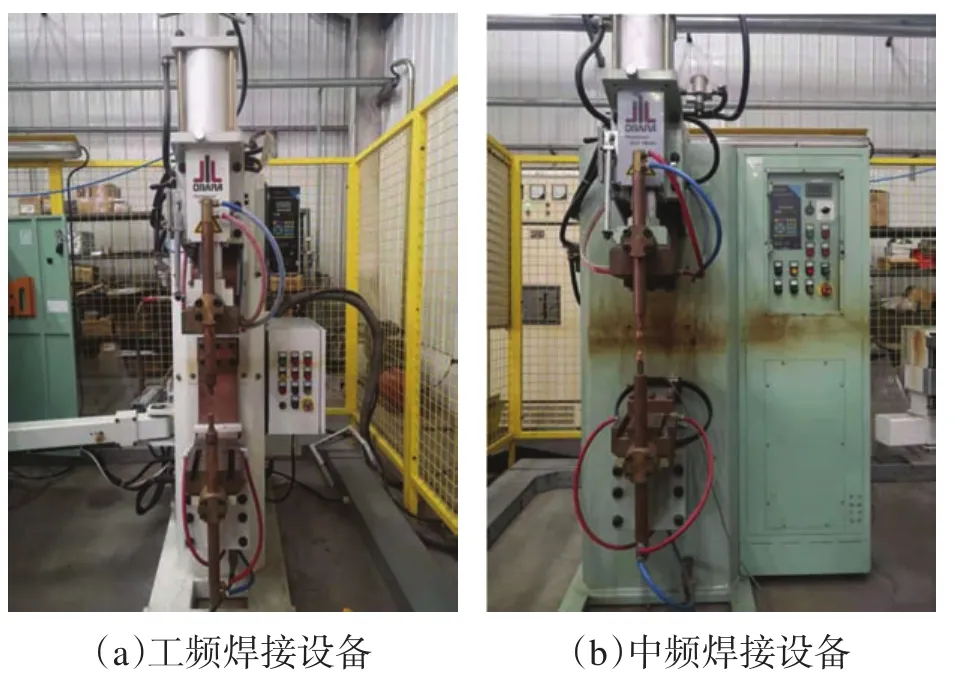

试验设备采用OBARA DN-200型固定式工频逆变点焊机和OBARA DB-220型固定式中频逆变点焊机,如图2所示,额定功率均为220 kVA,额定电压均为380 V,冷却水流量为20 L/min。所用电极材料端面为铬锆铜,端面直径8 mm。

图2 电阻点焊焊接设备Fig.2 Resistance spot welding equipment

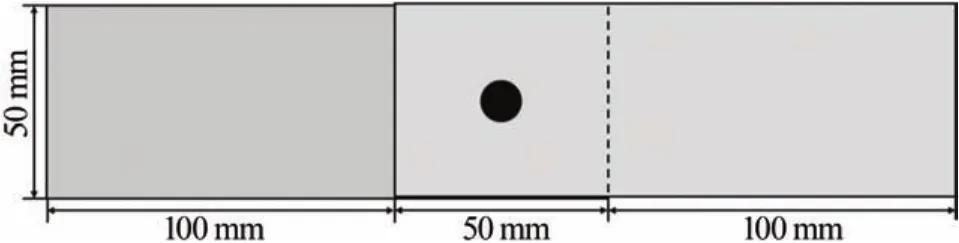

1.2 试验方法

接头形式如图3所示,搭接量为50 mm。焊接前使用丙酮溶液清理焊接区域表面,采用单因素法研究两种焊机不同工艺参数对接头性能的影响。根据前期试验结果,在不发生飞溅且破坏模式均为拔核失效的前提下,工艺参数选取范围为:焊接电流5 ~10 kA,焊接时间200 ~600 ms,电极压力3 ~8 kN,在所选参数范围内使用两种电流波形焊机所获得接头拉剪试验力的数值最大的工艺参数即为最优焊接工艺参数。

图3 接头形式示意Fig.3 Diagram of welded joint form

点焊完成后采用线切割方式截取接头的最大横截面制备金相试样,经镶嵌、研磨、抛光后,用浓度为4%的硝酸酒精溶液进行腐蚀,使用Leica DMI 5000M型金相显微镜观察焊点宏观形貌,使用激光共聚焦显微镜观察微观组织。采用Leica HXD-1000TM型显微硬度测试仪测定点焊接头母材、热影响区及熔核区的硬度,加载载荷200g,加载时间10 s,测试点间距400 μm。拉剪试验在Zwick-Z50型拉伸机上进行,夹头运动速率为5 mm/min,测定点焊接头的最大剪切强度。拉伸时为防止剪切拉伸试样受力不在一条直线上,分别在试样两端垫等厚的钢片以保证受力均匀。

2 分析与讨论

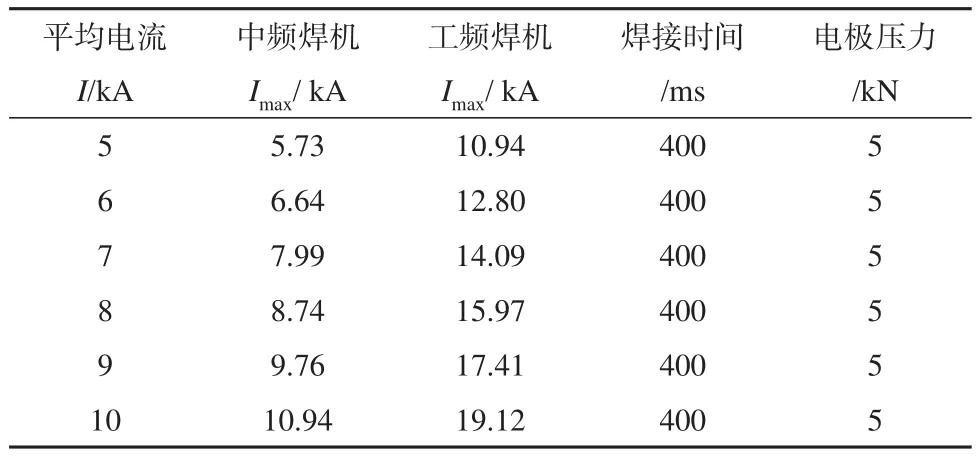

2.1 焊接电流对接头剪切性能的影响

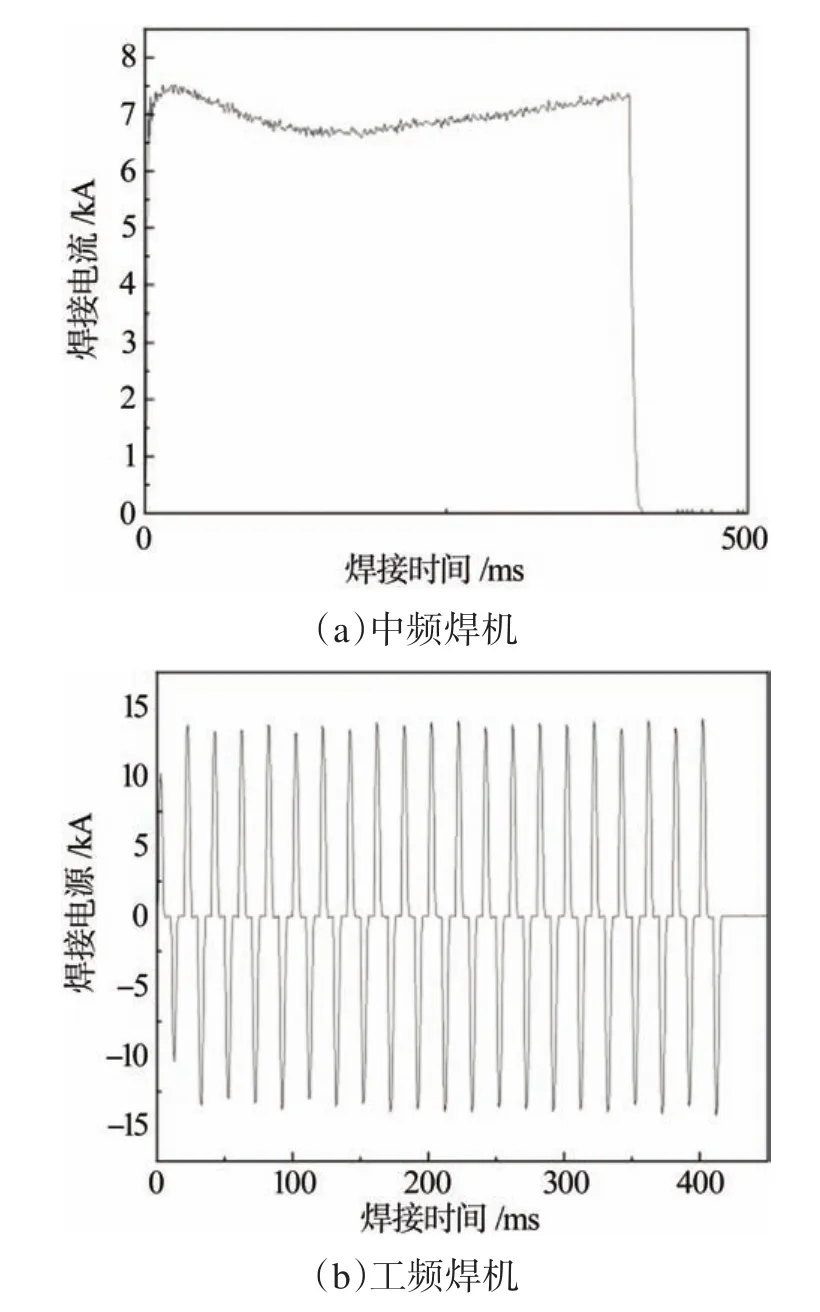

在焊接时间400 ms、电极压力5 kN、保持时间100 ms的条件下,研究焊接电流变化对焊点剪切性能的影响规律,具体工艺参数如表3所示。中频焊机和工频焊机平均电流为7 kA的电流波形如图4所示。可以看出,当焊接平均电流相同时,中频焊机焊接电流的峰值几乎等于输出的平均电流,而工频焊机焊接电流的峰值是平均电流的2倍左右;同时可以看出,中频焊机没有工频焊机在加热过程中的断电现象,可提供连续加热过程,改善了电阻焊接的焊接品质。

表3 焊接工艺参数Table 3 Welding parameters

图4 焊机电流波形Fig.4 Diagram of welding machine current waveform

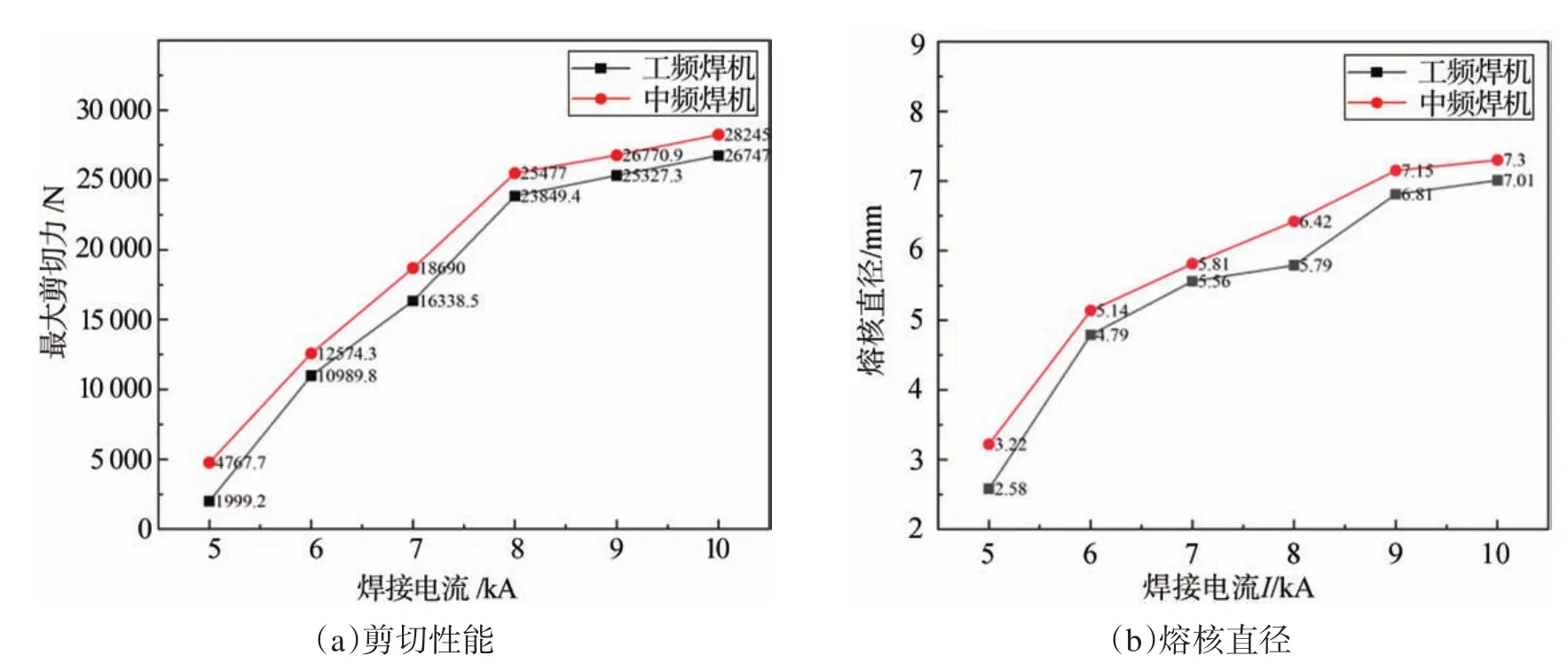

点焊接头剪切力随电流而变化的规律如图5所示。由图可知,两种焊机焊点最大剪切力均随着焊接电流的增加逐渐增加,在焊接电流为5 ~8 kA时增长较快,当焊接电流超过8 kA时,焊点最大剪切力缓慢增长,焊接电流为10 kA时,中频焊机所焊焊点最大剪切力为28 245 N,工频焊机所焊焊点最大剪切力为26 747.4 N,且中频焊机的最大剪切力和熔核直径始终大于工频焊机。分析认为,焊接电流决定了使金属熔化、产生焊点所需热量,焊接电流较小时,形成的熔核直径较小,因而焊点的承载面积变小,导致剪切力较小;随着焊接电流的增大,焊接热输入增大,金属充分熔合,形成的焊点直径增大,所以焊点的最大剪切力变大。当焊点直径增大到一定值时,焊点长大受到限制,因此最大剪切力增长缓慢。

图5 焊接电流对剪切性能和熔核直径的影响Fig.5 Effect of welding current on shear properties and nugget diameter

2.2 焊接时间对接头剪切性能的影响

在焊接电流为7 kA、电极压力为5 kN、保持时间为100 ms的条件下,研究焊接时间变化对焊点剪切性能的影响规律,具体工艺参数如表4所示。

表4 焊接工艺参数Table 4 Welding parameters

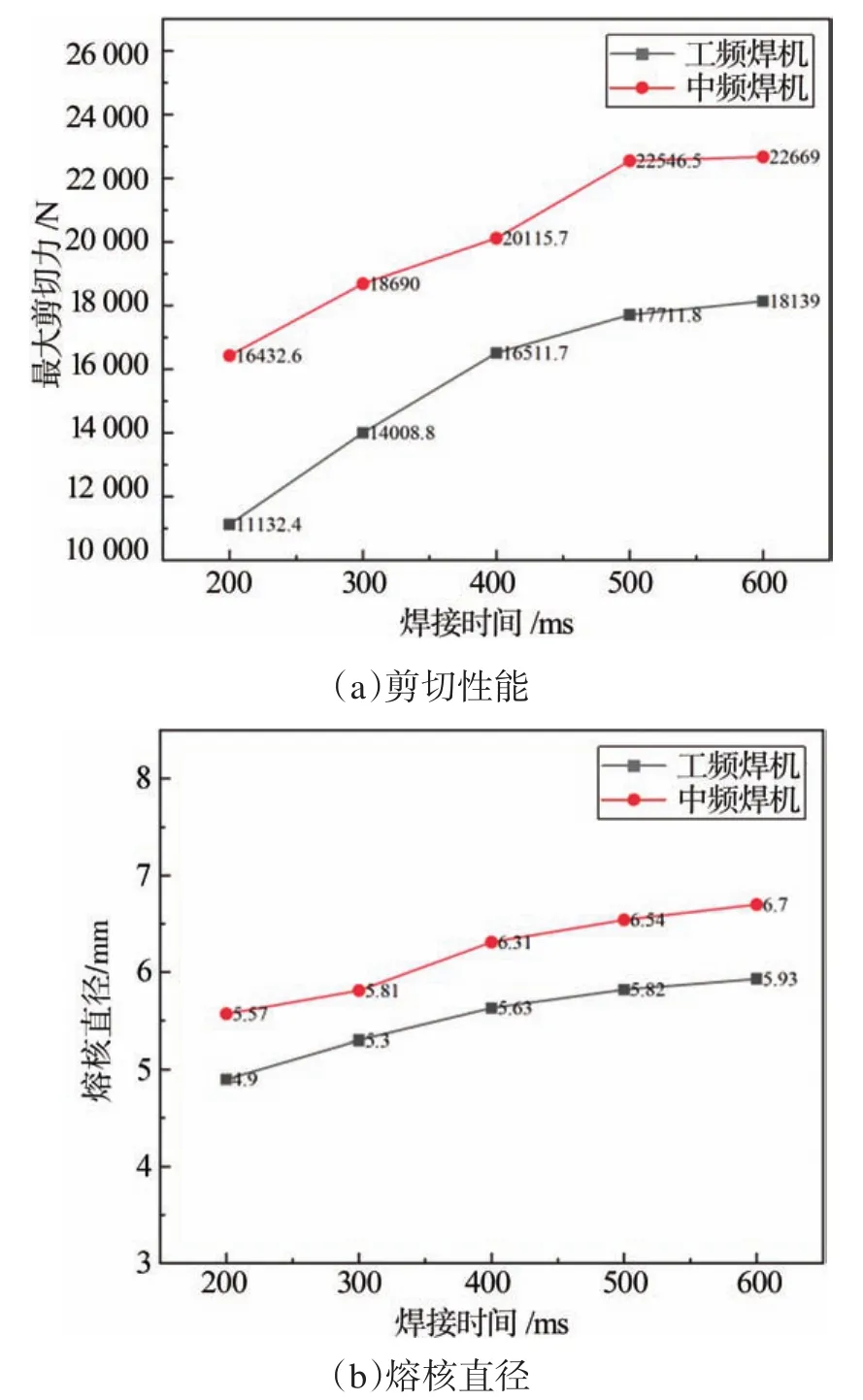

点焊接头剪切力、熔核直径随焊接时间而变化的规律如图6所示。由图可知,焊点最大剪切力、熔核直径随着焊接时间的增加逐渐增加,当焊接时间为600 ms时,中频焊机最大剪切力为22 669 N,工频焊机最大剪切力为18 139.6 N。分析认为,焊接时间也是通过影响焊接热输入来影响焊接质量,焊接时间短,会导致热量不足,形成的焊点直径较小,接头剪切力较低;随着焊接时间的增加,焊点直径增加,因此剪切力增加。

图6 焊接时间对剪切性能和熔核直径的影响Fig.6 Effect of welding time on shear properties and nug‐get diameter

2.3 电极压力对接头剪切性能的影响

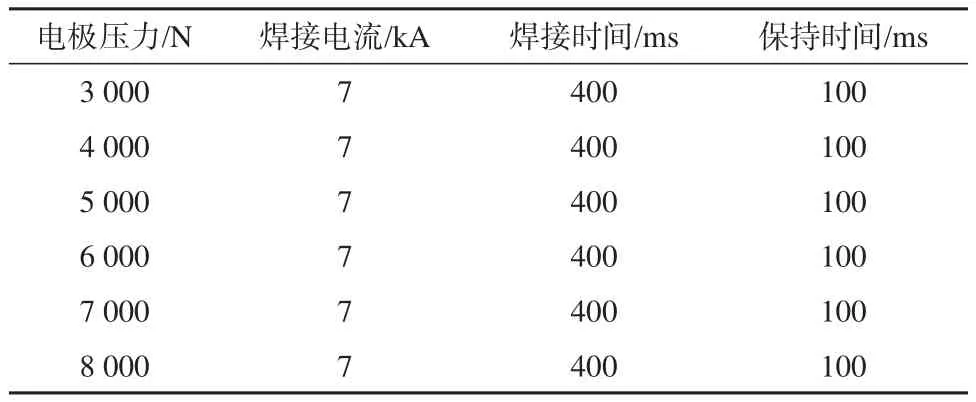

在焊接电流7 kA、焊接时间400 ms、保持时间100 ms的条件下研究电极压力变化对焊点剪切性能的影响规律,具体工艺参数如表5所示。

表5 焊接工艺参数Table 5 Welding parameters

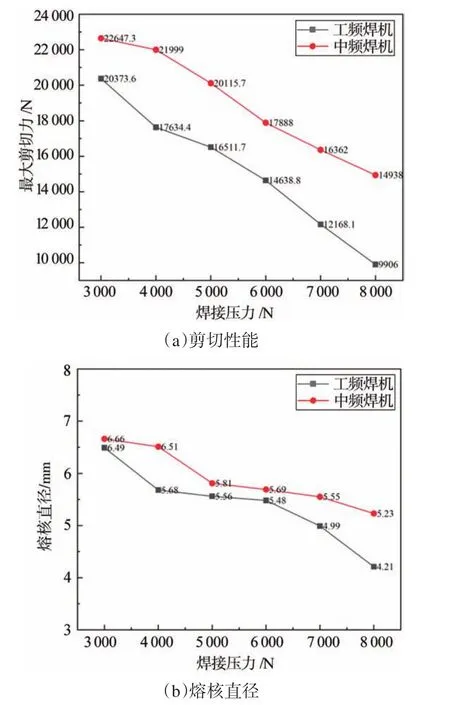

点焊接头剪切力、熔核直径随电极压力变化而变化的规律如图7所示。由图可知,电极压力对最大剪切力、熔核直径的影响十分明显,两者均随着电极压力的增加而降低,当电极压力为3 000 N时,中频焊机最大剪切力为22 647.3 N,工频焊机最大剪切力为20 373.6 N。这是因为电极压力增大,会导致接触面积增大,降低焊接电流密度,从而降低焊接热输入;同时,也会使电极的冷却作用增强,增加焊接热量的损失。

图7 焊接压力对剪切性能和熔核直径的影响Fig.7 Effect of welding pressure on shear properties and nugget diameter

比较焊点最大剪切力数值可知,中频焊机和工频焊机的最优焊接工艺参数均为:焊接电流10 kA,焊接时间400 ms,电极压力5 kN,中频焊机焊点最大剪切力为28 245 N;工频焊机焊点最大剪切力为26 747.4 N。

2.4 接头金相组织

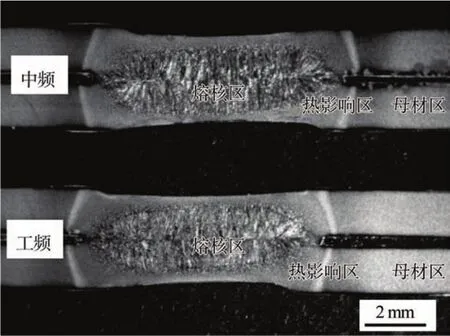

在最佳焊接工艺参数下获得的点焊接头宏观组织照片如图8所示,通电后,电极与板材界面上的温度增加,在电极压力的作用下板材产生塑性变形,产生压痕。使用工频焊机和中频焊机焊接的点焊接头均未出现缩孔、裂纹等缺陷,熔核区呈“椭圆”形,在相同焊接条件下,中频焊机会形成更大的焊点,提供更大的承载面积。熔核区外侧环绕其周围颜色较浅部分为热影响区,热影响区外侧相邻颜色较深部分为母材区。

图8 接头宏观组织照片Fig.8 Macrostructure of joint

中频焊机焊点微观组织照片如图9所示。由于点焊冷却速度远大于马氏体转变的临界速度,因此熔核区会形成粗大的板条状马氏体[6],呈柱状晶形态。靠近熔核的粗晶区,受热循环影响较大,高温停留时间较长,奥氏体组织长大时间较长,形成的马氏体组织粗大。远离熔核的细晶区形成的马氏体组织较为细小,还有少部分铁素体组织;不完全正火区组织为马氏体和铁素体,但是铁素体含量较细晶区增多。

2.5 接头显微硬度

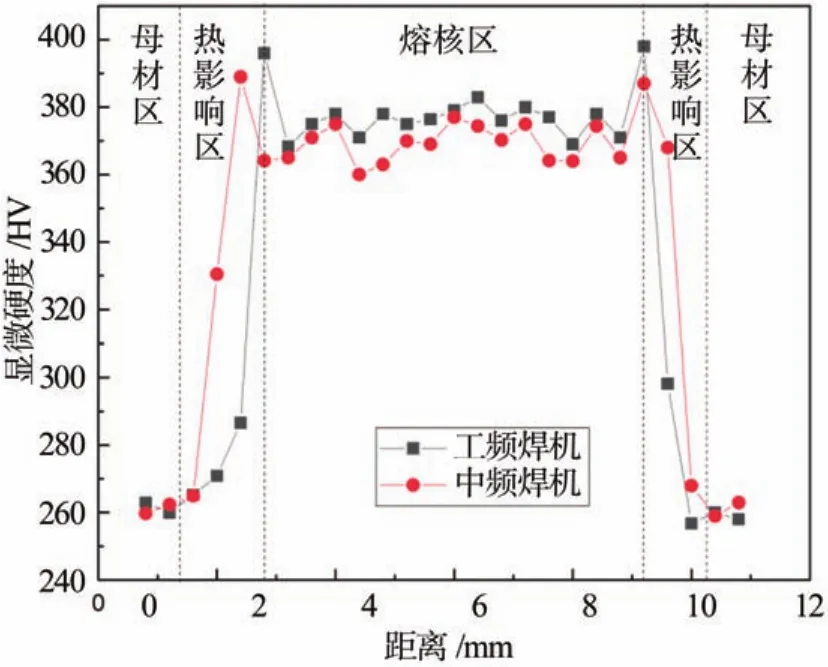

在最优焊接工艺参数下,工频焊机和中频焊机所获点焊接头的显微硬度分布如图10所示。可以看出,显微硬度分布规律基本一致,熔核区的显微硬度在360 ~400 HV之间波动,中频焊机焊点熔核区范围略宽于工频焊机,中频焊机焊点熔核区硬度略低于工频焊机,这是因为中频焊机提供的热输入更高,降低了冷却速度。由于在熔核区和热影响区的马氏体含量明显提高,焊点熔核区和热影响区的组织显微硬度高于母材区。

图10 焊点显微硬度Fig.10 Microhardness of solder joint

3 结论

(1)在本试验选择的工艺参数范围内,中频焊机最佳点焊工艺参数为:焊接电流10 kA,焊接时间400 ms,电极压力5 kN。在最佳工艺条件下,最大剪切力可达28 245 N,优于工频焊机所得接头。

(2)点焊接头最大剪切力随着焊接电流和焊接时间的增加而增加,随着焊接压力的增加而降低,在相同工艺参数下,中频焊机焊点剪切力高于工频焊机。

(3)焊点由熔核区、热影响区和母材区组成,熔核区为粗大的板条状马氏体,呈柱状晶形态。粗晶区马氏体组织粗大,细晶区马氏体组织较为细小,还有少部分铁素体组织;不完全正火区组织为马氏体、铁素体,但是铁素体含量较细晶区增多。

(4)工频焊机和中频焊机焊点显微硬度分布规律基本一致,中频焊机焊点熔核区范围略宽于工频焊机,中频焊机焊点熔核区硬度略低于工频焊机。