X射线测厚仪测量压延铜箔厚度精度的影响因素及故障处理

张淑琴,佟庆平,陈 宾,王亚超,张玉翠,车广斌

(中色奥博特铜铝业有限公司,山东 临清 252600)

1 引言

压延铜箔是电子信息产业的基础材料之一,随着以5G 通讯、航天航空、精密电子等为代表的现代信息通讯技术的高速发展,对压延铜箔产品的单位面积质量及厚度最大允许偏差提出更高的要求[1]。X 射线测厚仪作为X 型六辊可逆高精度铜箔轧机的关键检测设备及厚控系统(AGC)的重要组成部分,其测量的精度和运行的稳定性是保障轧机控制精度和满足产品质量要求的前提[2]。

国内多数铜箔轧机都采用TOSGAGE 7000A 系列X 射线测厚仪,该型号测厚仪在使用初期具有精度高、噪声低、响应快、易维护等特点,但随着使用年限的增加,某些元件到了老化点以后,会导致厚差信号出现漂移和尖脉冲等现象。我们通过研究测厚仪的构成和测量原理,对影响测厚仪精度的因素进行分析,并采取切实有效的措施,确保测厚仪安全可靠、性能稳定,对提高X 型六辊可逆轧机厚度控制能力,提高压延铜箔产品质量起到了保证作用。

2 TOSGAGE 7000A 系列测厚仪基本构成及测量原理

2.1 TOSGAGE 7000A 系列X 射线测厚仪基本构成

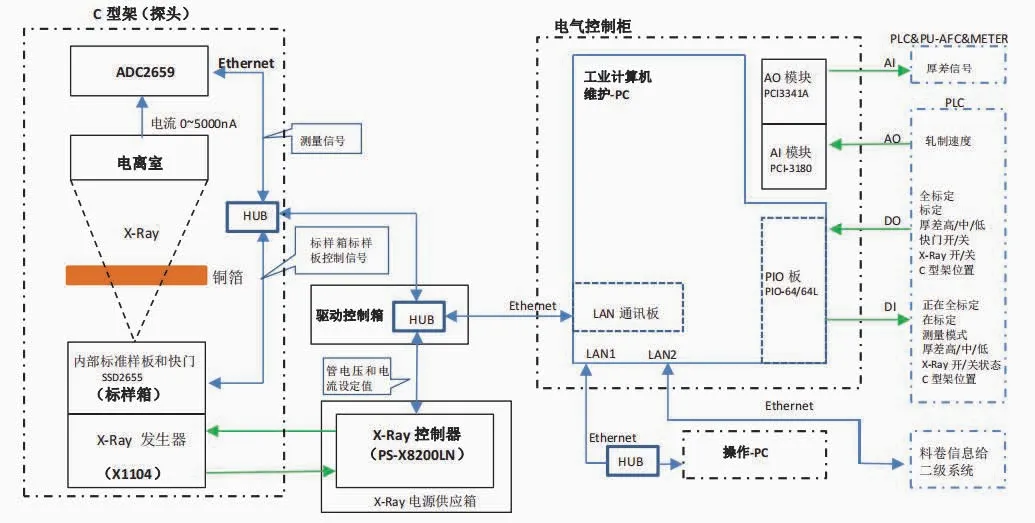

TOSGAGE 7000 系列X 射线测厚仪主要由移动C 型架、电气控制柜、X 射线控制器、驱动控制箱、就地操作箱、操作员站和工程师站等组成,如图1所示。

X 射线控制器控制X 射线发生器产生稳定的X射线,射线穿透铜箔后在电离室内转换为小电流信号,经ADC(模拟-数字转换器)放大过滤处理后,数字信号通过以太网发送到计算机系统,计算机系统对数字信号进行计算处理,输出为铜箔厚度信号[3]。标样箱安装在X 射线发生器上面,用于建立校准曲线和进行测厚仪校准。计算机系统是测厚仪的核心,主要用于测厚仪控制、运行、监控和数据计算处理等[4]。驱动控制箱用于控制x 射线的接通、断开,光栅的打开、关闭及驱动探头。

2.2 测量原理

X 射线测厚仪测量原理如图1 所示。当X 射线发生器发出的X 射线穿过被测量的材料时,立即被该材料散射和吸收。通过该材料的X 射线被探测器(电离室)接收,并被转换成与X 射线强度成比例的电信号[5]。在测量厚度为T 的铜箔时,穿过铜箔后X 射线电流强度I 与穿过标样箱内标准样片的X 射线电流强度I0之间有如下关系:

图1 东芝7000 系列x 射线测厚仪测量原理图

由式(1)可以得到被测铜箔的厚度

上述表达式中,T 是铜箔厚度,u 为铜箔的射线吸收系数(由射线的能量和被测物体性质确定)。由于I0是测厚仪校准时测量的X 射线电流强度,是已知的。当u 和I0一定时,I 由电离室实时检测得到,因此铜箔厚度T 可以根据式(2)求出。

3 满量程校准

东芝7000 系列采用单束X 射线测厚法测量技术,该方法使用标样箱内已知的厚度标样板对仪器进行校准和测量。如果测量条件无变化,标样箱里标准样板的厚度和位置无变化,则测厚仪测量精度保持不变[6]。

3.1 标准样板箱SSD2655

标准样板箱SSD2655 主要用于测厚仪的校准曲线创建和满量程校准。标准样板箱里装有0.005mm、0.010mm、0.020mm、0.040mm、0.080mm、0.160mm、0.320mm、0.640mm 共8 片标准样板,它们是经过精密研磨的己知精确厚度的纯铜箔样板,标准样板固定在一个保持器上,通过相应螺线管的动作来改变样板位置。快门是标样箱中的一块厚的铅板,关闭快门可以挡住X 射线,以保证人身安全[7]。标样箱里充有一定压力的氮气以保护标准样板。

3.2 满量程校准

在满量程校准模式下,校准系统使用内部标准样板来创建并存储一条全量程的校准曲线,整个量程(0.005~1.000mm)由互相重叠的6 个测量范围组成,每个测量范围需要7 个校准点,计算机按表1 中所示的组合要求,驱动标样箱的标准样板进入X 射线束内,检测每个校准点的电流值来获得校准曲线表达式,并保存这个表达式。测量时,根据检测到的电流强度大小,检索存储的校准曲线,从而确定被测铜箔的厚度。在校准曲线中,7 个校准点(T1,T2…T7)之间的区间用一个二阶对数表达式来计算,这使得校准曲线准确接近于真实值。由于校准曲线直接影响测厚仪测量量程的线性度,校准曲线由校准点决定,因此校准点设置的合理性,直接影响测厚仪的线性度[2]。

表1 内部标准样板组合的校准点表

由于在满量程校准时创建的校准曲线确定了X射线测厚仪的精度,计算机系统会在满量程校准时进行多种自诊断功能。除了对X 射线状态、X 射线控制系统状态和内部标准板动作状态进行正常的诊断外,主要对探头输出进行诊断,系统会检查输出的稳定性、大小和漂移。影响探头输出的内部因素主要包括X 射线发生器的稳定性和标准箱的动作及电离室的稳定性,外部因素包括地电平、测量气隙中大气的变化等[8]。如果诊断出异常,计算机系统会报警并显示报警信息。报警分故障、警告、不能测量三种:故障报警表示由于某种故障,或是仪器精度下降,导致测厚仪不能继续测量;警告表示测厚仪发现次要故障,这些次要故障不会阻止测量,但是会影响测量精度,如果不及时处理,会升级为主要故障;不能测量表示测厚仪由于X 射线关闭或快门关闭造成没有x 射线等。

TOSGAGE 在一定的时间内(一般为8 小时)X 射线源和探测器处于稳定状态,因此在没有铜箔的情况下,每隔8 小时有必要进行一次满量程校准(时间小于120s),以此保证连续的高精度测量并及时防止出现测量偏差[9]。

4 精度验证

测厚仪的测量精度受许多因素影响,当这些因素的变化相对较小时,可以通过满量程校准来控制它们对测厚仪测量精度的影响[7]。然而,当这些因素的值发生较大变化时,满量程校准可能无法补偿这些因素。为了避免这种事情的发生,需要定期检查仪表精度,采用已知标准厚度的外部标样板定期对测厚仪进行精度验证并进行必要的维护[9]。

4.1 外部测试用标样板

TOSGAGE X 射线测厚仪配备了离线外部测试用纯铜标样板,外部样板大小100×100mm,其中,2 个0.005mm 厚度样板,10 个0.010mm 厚度样板,10 个0.100mm 厚度样板,这些外部标样板都在统一位置打印了编号,便于精度验证时外部样板按表2 中顺序放置。

4.2 精度验证

在测试前,外部标样板要用丙酮小心清洁干净。测试时,把样板上有编号的角一致置于右下角,同一厚度的样板按编号从大到小依顺序从下往上堆叠放置,放置顺序见表2。厚的样板要放置在底部,这样每一次测量时,可以保证X 射线束打在样板的同一个位置上,使得测量的重复性最好。用外部标样板按表2“标准样片组合形式”一一测试,每个测试点偏差线性(外部样板的实际厚度和测量厚度偏差)小于等于±0.1%的设定厚度,或着±0.1μm,取两者大的那个值;噪音小于等于±0.06%的设定厚度,或±0.1μm,取两者大的那个值。另外还要连续8 小时漂移测试,满足0.1%+0.5μm 测量厚度的要求。只有每个测量点都满足偏差线性度、噪音和漂移测试要求,才能保证测厚仪的测量精度控制在0.2%以内[10]。

表2 精度验证(外部标准样板组合)测量点表

在精度验证过程中如果有的测试点厚度偏差大于要求值,需按编写的《校准点补偿方法》步骤进行校准点补偿,这样可以将设备精度提高到外部标样板的厚度精度。同时,更换维修标样箱、电离室、X 发生器等,凡是会影响X 射线电流强度发生变化的,都要做精度验证[2]。

5 测厚仪标样箱故障及故障处理

5.1 故障现象

电气巡检人员发现左侧测厚仪满量程校准时偶尔会报出51#报警(满量程校准数据中有过大的中期变动,即探测到漂移),做8 小时漂移测试正常,内部标样板动作测试正常,噪音测试正常,只有外部标样板精度验证时,在0.005mm、0.020mm 和0.060mm 验证不通过,发现这三点都和有内部标样板0.005mm 组合的校准点有关,判断标样板有可能损坏。按照《标样箱拆卸作业指导书》,打开标样箱,发现0.005mm 标样板从托架上脱落三分之一,样板因和下部托架接触,使样板部分出现褶皱,见图2 箭头所示。由于标样板插入撤出x 光束时,褶皱和颤动可能会使检测电流信号大于报警值,所以出现51#报警。

图2 标样箱内0.005mm 的标样片从托架上脱落

5.2 故障处理及注意事项

(1)标样箱取下来后,拿到洁净空间打开;带上手套,用特定的胶把样片固定在托架上,如图3所示,等胶凝固后再装回标样箱。

图3 标样箱内0.005mm 的标样片用胶粘在托架上

(2)开启X 射线后,先做标样箱内部样板驱动动作测试,正常后等待1 小时,再做满量程校准。

(3)满量程校准正常后马上做精度验证,若精度验证不过关,则按校准点补偿做内部样板的校准点补偿。最后再做精度验证,全部通过即可。

(4)如果使用校准点补偿无法修正内部标样板,用0.3mm 的标准板(标准厚度为国际标准和技术学院提供)按《内部标样板更换后参数设定》操作步骤,直到精度验证全部通过。

通过和东芝公司相关厂商技术人员多次沟通,得知SSD2655 标样箱内,0.040mm 以上标样板是通过电子束焊接在托架上,而0.040mm 及以下标样板是用聚丙烯薄膜夹在托架上的构造。标样板脱落是由于薄膜破损造成的,薄膜破损可能和薄膜老化、测厚仪有外力撞击、标样箱内部氮气压力高于0.02MPa 等有关。

5.3 采取措施

标样箱内的标样板除非从托架上掉下来或者样板损坏很严重时,才能在满量程校准过程中诊断出问题。当标样板只有少部分脱落,如图2 中0.005mm标样板的状态,在满量程校准过程中可能诊断不出,满量程校准后更新校准曲线,和样板组合的校准点附近的厚度偏差输出就会发生变化,导致测厚仪局部范围的测量精度变差。

为了尽可能避免标样箱等对测量精度的影响,建议采取下列措施:

(1)检查内部标样板在托架上的状态,对薄膜已经破损的,用胶把标样板固定在托架上;

(2)每天利用换辊时间对测厚仪的上下测量窗口进行擦拭;

(3)保证每8 小时对测厚仪进行1 次满量程校准;

(4)定期地用外部样板测试来验证精度,当测量结果偏差超出要求值时,及时查找故障原因。

6 X 射线发生器的故障及老化试验

6.1 故障现象

轧机左侧测厚仪的厚度偏差输出出现噪声(尖脉冲)。用Iba Analyzer 软件查看轧机入口侧和出口侧的厚差信号如图4 所示,偏差信号出现尖脉冲。全标定时会出现报警和故障信息,精度验证出现多测量点不过关,噪音测试也出现不过关,漂移大。

图4 铜箔x 轧机出口侧和入口侧厚差曲线

6.2 故障分析

首先,把左侧X 射线控制器的管电压(TV)、管电流(TC)、驱动电压(EP)、管电压设定值(TV SET)和厚度偏差(Dev)信号都接到多通道记录仪上,通过485 网线在电脑上显示并存储,分析这些信号的变化来判断故障原因。正常情况下,快门打开后,除了厚差信号因铜箔实际厚度变化略有起伏外,其他信号应相对平稳,如图5“正常”框中所示。

分析图5“不正常”框中曲线可知,管电压(TV)、管电流(TC)、驱动电压(EP)信号出现尖脉冲,且同厚度偏差信号的尖脉冲变化一致。厚度偏差信号的尖脉冲和EP 信号的尖脉冲同时出现,说明该尖脉冲是由X 射线发生器上内部放电引起的,而不是外部噪声引起。X 射线发生器上的X射线管是真空管的一种,它的使用寿命比其他电子元件短。东芝公司相关厂商建议常态化存储X 射线管备件,计划每两年更换一次[10]。

图5 x 发生器的TV、TC、EP、TV SET、信号曲线和厚差信号曲线

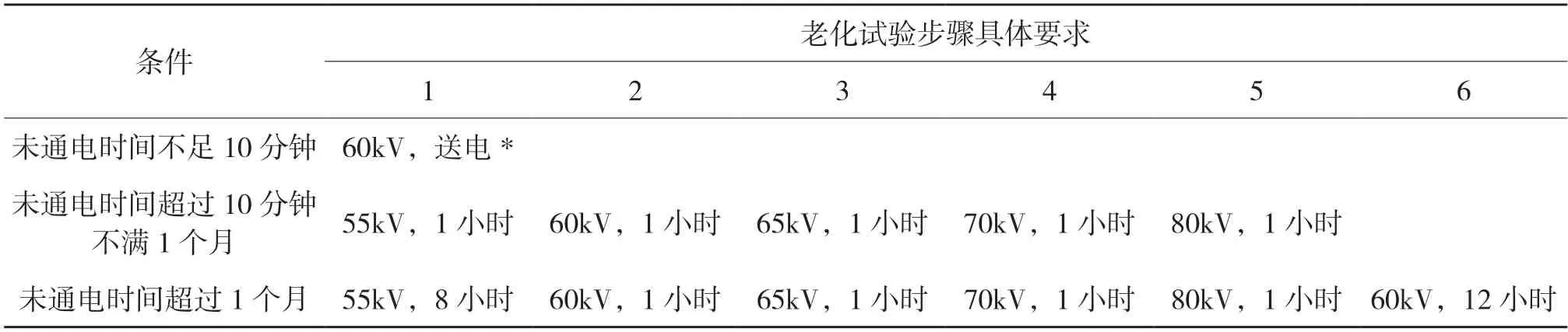

6.3 X 射线发生器的老化试验

X 射线发生器长时间存储,会导致管壁和电极的气体逸出,降低管内真空度,在使用过程中产生放电。在这种情况下,X 射线管的不稳定性发生几率与闲置时间成正比。因此X 射线发生器在停电超过10 分钟以上,必须按要求一步一步做老化试验,这样测厚仪测量精度才能得到保证。X 射线发生器(型号:x1104,80kV)的老化试验步骤如表3 所示。X 射线发生器老化的目的是利用低管电压和小放电去除X 射线管内的气体,同时电极上的尖头也因小放电而消失[10]。

表3 X 射线发生器(型号:x1104,80kV)老化试验要求

如果在持续低电压老化后,TV 和TC 信号同时存在不稳定性,也可在x1104 发生器允许使用的80kV 高电压下持续老化。但高压下老化存在风险,放电过程可能导致发生器和控制器损坏的。为了尽可能减小X 射线发生器及X 射线控制器对测量精度的影响,建议采取下列措施:

(1)发生器TV 的稳定和低纹波对于保证X 射线测厚仪的精度至关重要。在日常点检和检修X射线测厚仪的过程中,应密切注意TV 的变化情况,发现TV 有波动应尽快检查原因。

(2)目前东芝测厚仪在国内无维修点,X 射线发生器返厂检测维修费用很高,维修周期、备件订货周期都很长,建议X 射线发生器要常备。

(3)老化试验一定要缓慢升压,升压过快可能会造成X 射线发生器和X 射线控制器损坏。

7 结束语

通过对X 射线测厚仪测量精度的影响因素进行系统研究,并结合东芝X 射线测厚仪使用的实际情况,针对X 射线测厚仪存在的影响测量精度的问题进行研究并提出解决方案;同时总结测厚仪维护检修时一些注意事项,对于提高东芝X 射线测厚仪的测量精度、提高压延铜箔产品质量、指导X 射线测厚仪的检修维护等都具有积极意义。