叶片式雪茄烟自动入盒生产线的设计

方 鑫 ,卢文彪 ,赵忠清 ,雷华中 ,黄成玺 ,陈 虎

(1.湖北中烟工业有限责任公司,武汉 430040;2.湖北中烟工业有限责任公司 三峡卷烟厂,湖北宜昌 443100;3.昆明烟机集团 三机有限公司,昆明 650041)

0 引言

面对烟草的市场需求和日益激烈的市场竞争,实现烟草生产过程的自动化、智能化和柔性化已成为我国烟草行业持续高速发展亟待解决的关键问题[1]。

烟草包装机械是烟草生产设备的重要组成部分,是用于烟草成品包装的专用设备。目前,我国的烟草包装设备主要依赖于进口,维护成本高、系统开放性差,且难以适应国内市场的多样性需求[2-3]。开展我国烟草包装设备的自主研发并实现烟草包装设备的全自动化,是提高烟草成品质量和生产效率,助力我国烟草行业转型升级的关键举措[4]。

国内对烟草包装自动化设备的研制与开发仍处于起步阶段。如杨明权等[5]通过对FOCKE350型包装机进行改进,设计一种双铝包内衬纸折叠并包装置,满足卷烟保香保润的包装要求,提高了卷烟包装生产效率。莫锦秋等[6]基于双路并排生产的设计思路,研制一种高速卷烟机的铝箔纸模盒折叠成型机构,提高了卷烟机的运行速度和稳定性。杨鸿斌等[7]和段青娜等[8]分别针对卷烟包装的辅料智能化输送系统和配盘系统进行设计,实现卷烟包装材料的自动化输送,提高了卷烟包装的生产效率。冯玉[9]和乔建军等[10]分别通过在烟草包装设备中添加视觉检测系统和光纤传感器,有效提高不合格烟包的剔除率,提高了卷烟包装品质和设备运行效率。

上述研究大多是在国外引进设备的基础上进行局部的技术改造和升级,而对于烟草成品的整套自动化包装设备的自主研发仍较少。此外,由于叶片式雪茄烟在产品构成、生产工艺和生产组织上均区别于传统卷烟产品,导致传统烟草包装设备难以应用于雪茄烟的自动化包装。因此,叶片式雪茄烟的包装生产目前仍主要依靠人工卷制、人工包装,生产效率无法与机械化生产的传统卷烟相比[11]。为此,本文以某品牌叶片式雪茄烟为研究对象,通过对烟的特性进行分析,设计自动输送与包装入盒工艺流程,研制开发一整套雪茄烟支自动输送并入盒的专用设备,以实现自动化包装生产,提高包装质量和生产效率。

1 生产线系统设计

1.1 工艺流程设计

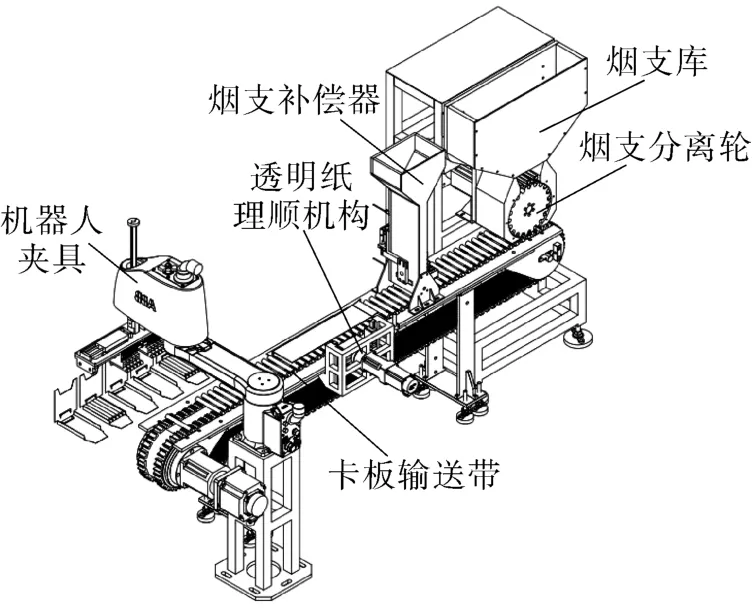

为实现替代叶片式雪茄烟的手工包装入盒工艺,设计一种自动化输送并入盒的生产线,其工艺流程包括雪茄烟支上料、烟支分离、卡板带输送、缺支检测与补料、透明纸理顺和入盒等。该生产线主要由烟支库、烟支分离轮、卡板输送带、烟支补偿器、透明纸理顺机构及机器人夹具等部件组成,如图1所示。

图1 叶片式雪茄烟输送并入盒的生产线系统示意图Fig.1 Schematic diagram of the production line system for conveying and boxing of vane cigars

1.2 烟支库

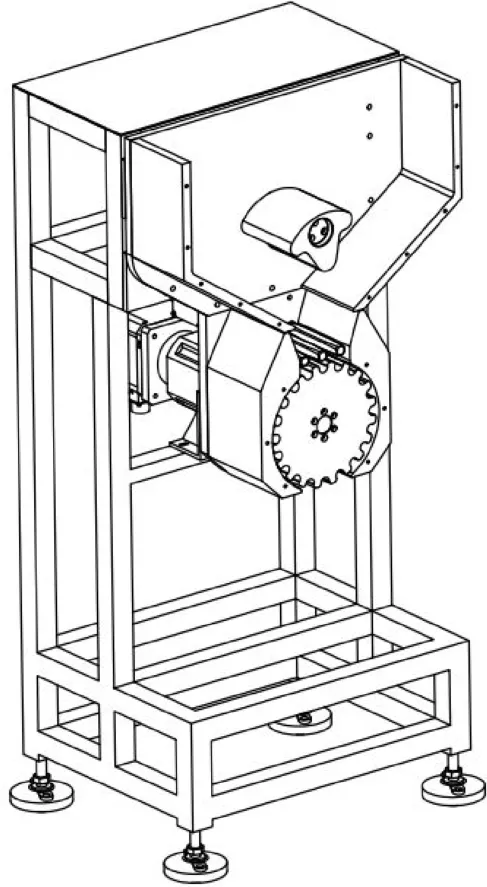

如图2所示,烟支库为U型漏斗式设计,能容纳200支叶片式雪茄烟,主体材料为铝合金,端面罩体为透明亚克力板。整套设备安装于不锈钢可调支架上,驱动及传动设备安装于背板后侧。

图2 烟支库结构Fig.2 Structure of storage magazine of vane cigars

1.3 烟支分离轮与卡板输送带

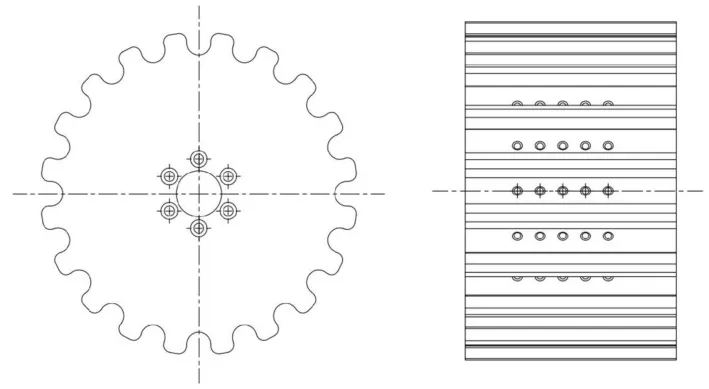

根据实际测量,烟支直径16.2 mm,长度132 mm,质量7 g,如图3所示。考虑到雪茄烟支需实现单支精准输送,因此烟支分离轮的表面设计成轮槽形状,如图4所示。

图3 叶片式雪茄烟示意图Fig.3 Schematic diagram of the vane cigars

图4 烟支分离轮Fig.4 Separation wheel of vane cigars

每个轮槽设计成半圆,半径r为8.1 mm,深度为15 mm,轮槽宽为130 mm,烟支分离轮为铝合金材料并作阳极氧化处理。雪茄烟由于表面有一层透明纸包裹,从高处下落时,雪茄烟之间有摩擦,且摩擦力较大,仅依靠雪茄烟自身重力,无法保证烟支顺利落入烟支分离轮的轮槽中。因此,为让雪茄烟能精准落入轮槽中,在轮槽中设计有均匀分布的气孔,同时在烟支分离轮上设计负压,能有效防止烟支分离轮在转动过程中,烟支从轮槽中掉落,造成卡烟;当雪茄烟支随着烟支分离轮的转动从烟支库中转出,到达卡板输送带上的轮槽位置,烟支分离轮上的负压转换成正压,通过正压将雪茄烟支快速吹落至卡板输送带上的轮槽内,达到精准落烟效果。

卡板输送带和烟支分离轮分别由2台伺服电机通过减速机做同步运动。烟支分离轮上设计20个轮槽,通过1:25减速比的精密减速机转动,每2支烟的角度为18 °,节径弧长为30 mm,每落1支雪茄烟,烟支分离轮旋转18 °。如图5所示,卡板输送带由伺服电机通过1:25减速比的精密减速机带动AT10同步带轮转动,同步带轮带动齿形带进行传动,同步带轮为60齿,节径10 mm。当烟支分离轮旋转18 °的同时,同步带轮也旋转18 °(即3齿,直线距离为30 mm),同步带上每隔3齿安装一固定U形槽。通过程序控制和检测仪使卡板输送带的起、停和旋转速度达到精准相等,从而实现精确落烟功能。

图5 卡板输送带Fig.5 Clamp conveyor belt

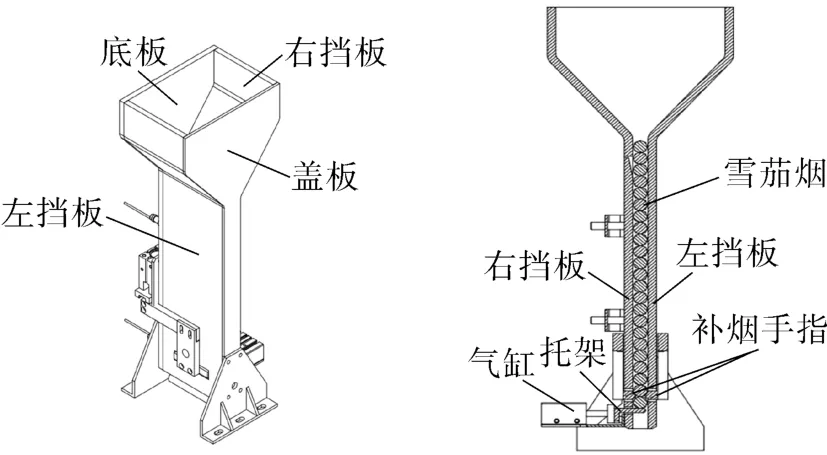

1.4 烟支补偿器机构

烟支补偿器机构如图6所示,考虑烟支尺寸、烟支夹持情况的差异,烟支补偿器主要由4块挡板组成。由于雪茄烟支是人工卷制,其直径存在细微差异,为增强夹持机构对雪茄烟支的包容性,设计1块活动可调的调整板,调整板安装在右挡板上,尺寸为318×78×10 mm。当缺支检测头检测到卡板输送带上5支连续的烟支中存在缺支时,发出补料信号;烟支补偿器收到补料信号,气缸开始工作,将托架缩回,托架上的烟支下落;随后托架伸出,托住补偿器内其余烟支,保证单根雪茄烟支精准落入空U型卡槽内,实现补料动作。左右2块挡板之间的距离为18 mm,保证烟支在补偿器中不会受到水平方向的挤压,同时保证烟支在下落到输送带的U型卡槽中时不会歪斜。

图6 烟支补偿器Fig.6 Compensator of the vane cigars

为保证在托架缩回时,仅1支烟支下落,在左右挡板上开孔并安装有补烟手指,如图7所示。当烟支补偿器接收到补料信号后,托架收缩,最底部烟支下落,此时补烟手指处于伸出状态,托住后续烟支;当托架回位后,补烟手指收缩,烟支落到托架上;随后补烟手指伸出,托住最底部烟支之后的其余烟支。

图7 补烟手指示意图Fig.7 Schematic diagram of vane cigar replenishing finger

1.5 透明纸理顺机构

如图8所示,伺服电机间歇式带动凸轮转动(与输送线速度匹配),使上下挡板上下移动,上下挡板外侧设置斜口。由于雪茄烟支透明纸封口长12 mm,故设计上下挡板之间的距离<12 mm。当雪茄烟从烟库出来时,有的烟支透明纸封口与输送水平线不平行。这样的烟支输送到理顺机构工位时,随着上下挡板快速的上下移动,即模拟1个捏转的动作,将透明纸封口整理成一条线,进而与输送水平线平行。护板起到保护烟支的作用,同时将雪茄烟支固定在U型轮槽内,方便上下挡板能快速地将透明纸封口整理成水平。

图8 透明纸理顺机构Fig.8 Unscrambling mechanism of the vane cigar transparent paper

1.6 机器人夹具

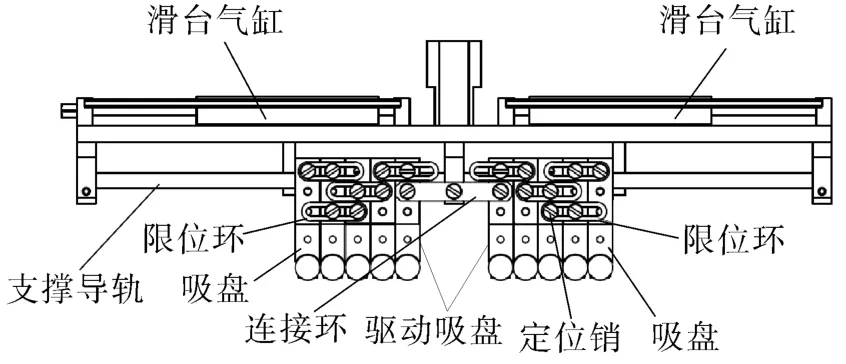

如图9所示,机器人夹具由2台滑台气缸、10个特制真空无痕吸盘和支撑导轨等部件组成,以实现雪茄烟支的负压吸取和正压放置动作。机器人夹具每间隔5支的距离吸取10根烟支(即同时入2盒),夹具上设置有10个特制真空无痕吸盘,吸盘安装于支撑导轨上,通过2台滑台气缸实现吸盘的左右移动,并设置定位和限位装置,达到准确吸取及入盒的功能。吸取时,通过滑台气缸左右移动带动驱动吸盘在支撑导轨上滑动,吸盘之间各安装有1件腰槽形限位环和2件定位销,腰槽的长度按所需拉伸的距离确定,滑台气缸带动驱动吸盘经限位环通过定位销将第2个吸盘带动,依次类推,直到第5个吸盘驱动并限位。

图9 机器人夹具Fig.9 Robot fixture

2 应用效果

为验证研发的叶片式雪茄烟支全自动入盒生产线系统的有效性,以某工厂的生产线为试验平台,对其进行有效性验证,试验装置如图10所示。

图10 试验装置Fig.10 Test apparatus

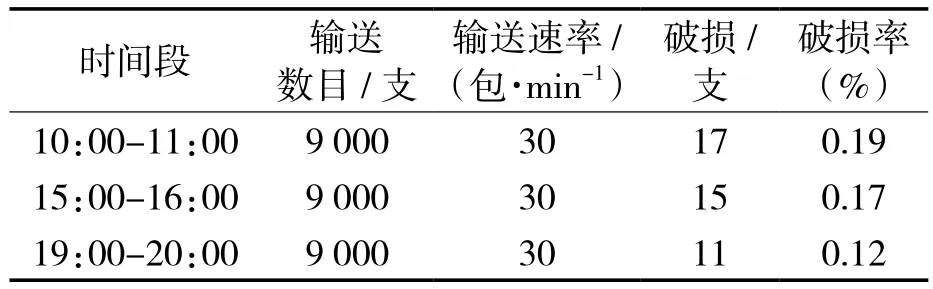

测试时间为早、中、晚3个时间段,测试对象为某品牌叶片式雪茄烟,直径16.2 mm,长度为132 mm;输送带速度设定为150支/min,测试结果见表1。

表1 不同时间段叶片式雪茄烟输送并入盒的测试结果Tab.1 Experimental results of conveying and boxing of vane cigars in different time periods

在3个时间段内,生产线系统的平均输送速率达到30包/min(系统要求速率为30包/min),合格率达到95%,平均破损率0.16%(技术要求破损率0.2%),实际测试结果满足要求。因此该生产线系统符合设计要求,达到预期设计目的。

3 结语

针对叶片式雪茄烟的特性,研发一种能实现叶片式雪茄烟输送并入盒的全自动化生产线,主要包括烟支库、烟支分离轮、输送带、烟支补偿器、透明纸理顺机构和机器人夹具等部件。以某品牌叶片式雪茄烟为对象进行测试,结果表明:研发的专用包装生产线运行稳定可靠,包装入盒效率高达30包/min,平均破损率为0.16%,均满足生产线系统的设计要求和技术指标,有效提升雪茄烟支的包装入盒质量和生产效率,为后续实现雪茄烟的全自动化生产提供有力的技术支持。